基于最小二乘法的瓶蓋檢測算法設計應用

黃 達 黃樹彩 劉錦昌 龐 策

(空軍工程大學防空反導學院 陜西 西安 710051)

基于最小二乘法的瓶蓋檢測算法設計應用

黃 達 黃樹彩 劉錦昌 龐 策

(空軍工程大學防空反導學院 陜西 西安 710051)

隨著科技的進步,現代化工業生產水平不斷提高。而目前生產線中,瓶蓋的檢測仍靠人力,為實現瓶蓋自動化實時檢測與篩選,改善采集高速運動瓶蓋圖像所出現的虛影問題,設計適合高速瓶蓋檢測的算法。其主要工作包含:分析采集圖像中目標邊緣數據,創新性地將最小二乘法算法引入到圖像處理領域,對目標圖像線性化處理,降低虛影程度,從而降低系統對硬件的依賴程度;改進平均閾值分割算法,并結合小面積去除法去除背景雜質點,提取出清晰的目標輪廓;通過仿真技術驗證系統算法,得出算法具有簡單、快速等特征的結論。通過系統實驗,證實該檢測系統具有高準確性和高實時性。

機器視覺 最小二乘法 閾值分割 面積濾波

0 引 言

近年來,隨著技術的不斷進步,工業產品的生產速度正在大幅提升,為了保證檢測結果的正確率,需要對產品進行細致的檢測,這就對產品生產線中質量檢測與篩選環節提出很高的要求。現如今,國內多數產品質量檢測與篩選環節還停留在人力層面,并未實現自動化[1]。這一模式已滿足不了高速度的生產,市場急需一種可以代替人力并且可以提高效率的電氣控制設備。

機器視覺是一種借助計算機以實現圖像采集及處理的技術,具有不接觸目標的特點,通過產品外觀可判斷產品質量,其在自動產品檢測方面有著引導作用。目前在工業方面已有很多應用,張欽等將機器視覺應用到自動包裝平臺[2],其目的是追求高效率;董立廣等結合汽車發動機裝配線的實際情況[3],用機器視覺克服現有技術中存在的不足。可見,機器視覺在工業檢測環節有著實際作用。

圖像處理技術包含模擬圖像處理和數字圖像處理兩大類,數字圖像處理需要借助計算機等處理工具來完成,上面提到的機器視覺需在此基礎上實現。

本文檢測目標是瓶蓋且是近距離檢測,可將此檢測劃分到面目標檢測領域。瓶蓋質量檢測算法在國內外正在發展,黃偉等提出基于DSP的瓶蓋缺陷檢測算法[4];李喆等對機器視覺的瓶蓋表面檢測技術進行研究[5],實現了對瓶蓋表面種類的區分,以及是否有瑕疵的識別;張哲等應用差分區域面積算法進行不良瓶蓋檢測[1]。

瓶蓋檢測過程中存在的關鍵問題:

(1) 實際應用中,背景中包含與目標色素相近的雜質,而且實際設備采集圖像頻率有限,當目標運動速度超過采集頻率時,所采集的目標圖像就會出現虛影(陰影)現象[6-7]。

(2) 所采集到的圖像中,瓶蓋相對于背景位置不固定,如果直接用所采集的圖像與標準圖像比較,會造成很大誤差,因此需要設計提取目標的算法。

(3) 完成一個瓶蓋的檢測篩選,就需要對被檢測瓶蓋進行跟蹤,跟蹤算法復雜,對系統資源占用較多,影響系統運行速度,難以保證實時性。

(4) 采用閾值分割算法提取目標可以解決(2)中的位置問題,但是需要合適的算法確定閾值,才能保證提取出的目標圖像的完整性。

針對以上關鍵問題,本文合理地布局硬件,搭建一個可以采用硬件實現被測瓶蓋的跟蹤系統,節省了跟蹤算法所占用的系統資源[8-9],使系統運行速度得以保障,并設計了相應算法,確保系統高效工作。

1 系統背景介紹

文獻[1]中設計了一個較完整的瓶蓋檢測系統,該系統由圖像處理、瓶蓋篩選兩個子系統構成。圖像處理在系統中起著關鍵作用,包括圖像采集、計算機處理兩部分,圖像采集的質量對計算機處理結果有著很大影響;瓶蓋篩選在系統中起著決策作用。

圖1是系統硬件結構圖。其中紅外傳感器的作用是檢測瓶蓋位置,這一應用簡化了圖像采集算法,使系統運算速度得以提高;CCD攝像頭采集高清圖像,PC機對圖像處理并將處理結果傳輸到氣動閥門,在系統中擔當中樞。

圖1 系統硬件結構圖

系統工作原理:處于傳送帶上的瓶蓋高速運行,經過紅外傳感器時,觸動圖像采集開關,根據瓶蓋到CCD攝像頭所需時間設計好采集時間的延遲,CCD攝像頭將采集的圖像送到PC機,PC機對圖像進行處理,并對瓶蓋質量做出判斷,將判斷結果通過串口技術輸送到氣動閥門,氣動閥門根據這一結果做出相應動作。

系統搭建的關鍵點[10]:

(1) 傳送帶顏色的選擇。顏色特征是機器視覺處理算法的關鍵,如若傳送帶顏色與瓶蓋顏色相近,會使系統對算法的要求過高而且難以保證檢測的準確性,所以傳送帶的顏色應區別于瓶蓋。

(2) CCD攝像頭的固定位置。CCD攝像頭是圖像采集的關鍵,其位置的固定非常重要,既保證采集圖像的亮度和完整(只包含完整的瓶蓋和傳送帶),還需避免受到外界環境影響。

(3) 氣動閥門位置的選擇。氣動閥門是對瓶蓋篩選的工具,這一硬件與前面的紅外光電傳感器配合,加上簡單的定時,就完全替代了跟蹤算法,其位置在不影響攝像頭的情況下,根據圖像處理的速度,應盡量接近攝像頭。

除了PC機、CCD攝像頭兩個核心器件外,其余器件都很廉價,對其性能要求也不會太高,相應驅動都已成型,應用比較容易。這一設計充分利用了硬件特性,各硬件之間配合緊密,使得圖像處理部分算法難度降低且系統性能并不隨之削減。

2 圖像檢測算法設計

針對引言中提出的關鍵問題,本算法的核心在于解決圖像中的虛影問題和閾值求解。

在設備參數不變的情況下,虛影程度與目標速度正相關。這就使目標檢測速度受到限制。為使檢測速度得以提高,本文以數字圖像為基礎,設計了降低虛影程度算法和瓶蓋檢測算法。系統算法流程圖如圖2所示。

圖2 系統算法流程圖

該算法包含5個步驟,分別是最小二乘法、灰度化、改進平均閾值分割算法、小面積去除法、差分等。其中最小二乘法是應用在數字圖像的每一行數據中,對原始圖像進行優化 ,方便后面算法的使用,可以減緩虛影程度,提高運算精度。改進平均閾值分割算法是根據實際圖像中目標所占面積比例大的情況,根據像素值大小對圖像分塊并求各塊的平均閾值,最后計算整體平均閾值。小面積去除法是針對對圖像中的小噪聲點的。

2.1 改進的平均閾值分割算法

平均閾值分割算法[11]:閾值分割是一種快速、簡單的圖像分割方法,算法原理即根據設定的閾值對圖像進行分割,其數學表達式為:

(1)

其中:D(x,y)表示像素值,T表示閾值。假設背景無雜質且瓶蓋靜止,所采集的二維圖像只有非白色瓶蓋和白色背景兩部分,當0≤T≤min(min為瓶蓋最小像素值)時,就可獲得瓶蓋清晰輪廓。也就是說,當瓶蓋顏色越不接近白色,閾值T的選取范圍就越大。

設閾值數學表達式為:

(2)

令:

(3)

則有:

(4)

原始圖像分析:在采集的目標圖像中,背景像素值的大小遠小于目標像素值,而且其所占面積比例很小。如果對整幅圖求平均閾值T的話,T值會接近目標像素值,而T值的選擇不管接近背景或是目標,都會造成不準確,使得目標輪廓難以被完整地分割出來,影響檢測效果。對此,在平均閾值分割算法的基礎上,提出局部平均閾值分割算法。改進的算法流程如圖3所示。

圖3 改進平均閾值分割算法流程圖

根據實際圖像,利用式(2)對背景和目標分別進行平均閾值的計算,得到T1、T2,再對T1、T2求平均,得到所求閾值T,即

(5)

利用上述算法對圖像閾值分割,理論上分割后的圖像中僅剩瓶蓋和背景中的噪聲點,即d(x,y)=1是瓶蓋區域或噪聲點。對于噪聲點,其具有面積小、不集中的特點,基于這些特點采用小面積去除算法對圖像處理,以消除噪聲點。

2.2 最小二乘法算法的應用

為解決目標虛影所造成的圖像質量問題,首先需要分析虛影部分的數據,建立合適的數學模型。通過對圖像像素值的統計,得到在目標邊緣部分的三組數值。如圖4所示。

圖4 虛影像素值的繪制曲線

對此,提出最小二乘法算法[12-13]。

圖像中瓶蓋值與背景值存在突變,虛影部分可看成二者過渡區,通過數據分析,可將虛影部分像素值近似線性處理。

設:

y=kx+b

(6)

式中:y是圖像部分的像素值,x是每行像素點個數,用此式表示每行像素值之間關系。

假設每行像素點個數是20。

列出誤差方程:

yxi-kxi-b=vii=1,2,…,20

(7)

式中:yxi是第xi個像素點處的均值像素值。根據式(8)

(8)

求出系數k、b。

根據式(7)、式(8),對圖3中包含的三組數據進行運算,得到k=5,b=158。

圖5是對采集的原始圖像某一行像素的分析。

圖5 目標像素分析

x軸表示像素位置,y軸表示像素值,o-e段是瓶蓋區域,d-e段是虛影區域;a-b-d是理想狀態瓶蓋像素值,存在一個階躍,a-b-e是實際瓶蓋像素,存在虛影斜坡b-e;c-g-f是利用最小二乘法對圖像整體線性化結果,其與a-b-d交于點g。

由分析可知,當閾值T等于g點對應像素時,二值化結果與理想二值化結果完全相同。相比原始圖像中的b點來說,g點更接近上述所求的平均閾值T。

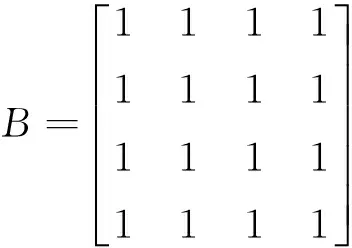

2.3 小面積去除法

小面積去除算法的目的是將離散的小面積區域抹除,其基本原理是將小于或等于n個連續為0或1的像素點取反。

假設n=4,圖像局部像素值分布,為4×4矩陣:

從A中可以看出a13、a22、a23、a24均為0,且這四個點連續,將其取反,得矩陣:

此算法運用的關鍵在于連續點個數n的選擇,需根據經驗和實際進行設定。

3 算法仿真及系統實驗分析

借助MATLAB軟件,對系統所涉及的算法進行仿真。仿真圖如圖6所示。

圖6 改進局部平均閾值分割與平均閾值分割對比圖

從圖6中可以看出,改進局部平均閾值算法將目標輪廓完整提取,而平均閾值分割算法使目標的部分未顯現,與上述理論假設相符。

虛影去除算法應用在原始彩圖上,圖7是經過灰度處理后的圖像,可明顯看出邊緣最小二乘法對降低虛影程度的效果[8]。

圖7 虛影處理前后對比圖

圖8是系統設計算法仿真圖,從原始圖像到處理結果都得以體現。其中從二值化圖像可以看出背景雜質點的存在(瓶蓋右下方),其出現原因跟閾值的選取有很大關系,面積濾波后的圖像彌補了這一缺陷,使得差分結果依然準確。

圖8 圖像處理算法仿真圖

假設檢測精度計算公式為[10]:

(9)

漏檢率計算公式為:

(10)

誤檢率計算公式為為:

(11)

其中:P是合格的瓶蓋數,N是不合格的瓶蓋總數,Tp是被正確檢測的合格蓋數,TN是正確檢測的不合格蓋數,FP是合格但被錯誤檢測為不合格的數量,FN是不合格但沒有被檢測為合格的數量。

對于系統效果分析,分別選用5 000個標準瓶蓋、1 000個帶有飛邊的瓶蓋進行系統測試,測試結果見表1,表中F表示錯誤,T表示正確。

表1 測試結果數據

根據式(9)-式(11),分別計算出檢測精度Acc=99.9%,漏檢率FPR=0.2%,誤檢率為FNR=0.02%,平均檢測6 000個瓶蓋花費時間為2.74分鐘,相當于每分鐘檢測瓶蓋個數約2 189.78個。

從計算的結果可知該算法的漏檢率過大,但是在檢測精度相當高的情況下,漏檢的個數非常少。誤檢率也幾乎為零。此系統可以實現實時高速瓶蓋的檢測與篩選。

4 結 語

標準影像與被檢瓶蓋的影像的對比精確是檢測設備的關鍵問題。通常情況下,檢測設備是通過CCD相機采集影像,影像非常清晰,但邊緣部分的影像可能會產生虛影,而虛影部分的檢測結果會直接影響整個檢測系統的準確性。這也是圖像處理部分的主要干擾。本文在已有硬件基礎上進行算法設計,充分利用已有硬件,在追求準確性的基礎上,使算法簡單化,利用最小二值法算法降低虛影程度,使得系統對采集圖像質量的要求降低,檢測速度大大提高。通過算法仿真和實驗結果分析,本設計可以高效完成有虛影的瓶蓋圖像處理,能準確對處于高速運動狀態的瓶蓋進行檢測篩選。

本設計在實際應用中仍存在以下不足:

(1) 瓶蓋具有立體性,不合格的瓶蓋有很多類型、比如畸形,飛邊等,這些缺陷的位置可在瓶蓋任何地方出現,而本設計僅僅可以檢測到一個平面,增加攝像頭采用相同算法可以使系統檢測面增加,但計算量相對來說增大,達不到高速的目的,對瓶蓋的立體檢測算法,今后仍需做進一步研究。

(2) 系統漏檢率過大,本算法不適用檢測篩選價值昂貴的目標。本設計漏檢率高達0.2%,也就是說檢測500個瓶蓋會有兩個合格瓶蓋被淘汰,普通瓶蓋價格較廉價,可以接受這種不足,但對于一些特殊、廉價的瓶蓋來說就不適用了。

(3) 最小二值化處理降低虛影程度有限,并不能完全消除,使系統的檢測速度仍受到限制,只要閾值與上述g點不重合,必然存在一定誤差,需要設定一個合適的值來補足誤差,此值的大小要根據虛影程度和檢測效果來調整,虛影程度過大(速度過快)會使檢測效果降低。

[1] 張哲,朱錚濤.瓶蓋缺陷在線自動檢測技術研究[J].計算機與發展,2016(6):151-154.

[2] 張欽,王有威,楊彩鵬.基于機器視覺的自動包裝平臺設計[J].機械工程與自動化,2016(5):167-168.

[3] 董立廣,肖鐸,侯成.機器視覺系統在汽車發動機裝配線的應用[J].設備管理與維修,2016(9):19-21.

[4] 黃偉基,謝云.基于ARM與DSP的PET瓶蓋缺陷在線檢測系統的設計[J].機床與液壓,2013(7):104-107.

[5] 李哲,費敏銳.基于機器視覺的瓶蓋表面檢測技術的研究[J].儀表技術,2012(9):31-34.

[6] 姜柯,李艾華,蘇延召.前景目標檢測中的虛影消除算法[J].計算機工程,2013,39(17):176-180.

[7] Candamo J,Shreve M,Goldgof D B,et al.Understanding Transit Scenes:A Survey on Human Behavior-recognitionAlgorithms[J].IEEE Transactions on Intelligent Transportation Systems,2010,11(1):206-224.

[8] 孫繼剛.序列圖像紅外小目標檢測與跟蹤算法研究[D].中國科學院大學,2014.

[9] Stauffer C,Grimson W E L.Adaptive Background MixtureModels for Real-time Tracking[C]//Proc.of IEEE Conferenceon Computer Vision and Pattern Recognition.Fort Collins,USA:IEEE Press,1999.

[10] 周文舉.基于機器視覺的在線高速檢測與精確控制研究及應用[D].上海大學,2014.[11] 雷博.基于圖像不確定性信息的閾值分割方法研究[D].西安電子科技大學,2013.

[12] 劉宇.基于局部核偏最小二乘法響應面建模與仿真[D].清華大學,2013.

[13] Ferreira S L C,Bruns R E,da Silva E G P,et al.Statistical designs and response surfacetechniques for the optimization of chromatographic systems[J].Journal of ChromatographyA,2007,1158(1):2-14.

DESIGNOFBOTTLECAPDETECTIONALGORITHMBASEDONLEASTSQUAREMETHODANDITSAPPLICATION

Huang Da Huang Shucai Liu jinchang Pang Ce

(CollegeofAirandMissileDefense,AirForceEngineeringUniversity,Xi’an710051,Shaanxi,China)

With the progress of science and technology, the level of modern industrial production has been continuously raised. At present in the production line, the bottle cap’s detection still relies on manpower. To realize automatic real-time detection and screening of bottle caps, and improve the virtual shadow problem of high-speed movement bottle cap images, we design an algorithm suitable for high-speed bottle cap detection. Its main work includes:Analysis of data acquisition object edge image, and introduce the least square method to the field of image processing, the target image is linearized to reduce the virtual shadow degree and reduce the dependence of the system on the hardware; Improved average threshold segmentation algorithm, and combined with a small area removal method to remove the background impurities, to extract a clear target contour; The algorithm is proved by the simulation technology, and it has a simple, fast and other characteristics. Experiments show that the detection system has high accuracy and high real-time performance.

Machine vision Least square method Threshold segmentation Area filtering

2016-11-01。黃達,碩士生,主研領域:空天攔截與跟蹤。黃樹彩,教授。劉錦昌,碩士生。龐策,碩士生。

TP391

A

10.3969/j.issn.1000-386x.2017.11.041