應用節點管理實現采出水處理達標

石國明(大慶油田有限責任公司第五采油廠)

應用節點管理實現采出水處理達標

石國明(大慶油田有限責任公司第五采油廠)

聯合站的采出水處理崗、采出水深處理崗、注水水質化驗崗這三個崗位,需要嚴格按照操作標準執行操作,水質出現異常要及時處理。節點管理法即用節點把每一項工作分割細化,明確身處的節點,職責、目標明確。將節點管理法應用到濾罐及其反沖洗管理,紫外線殺菌裝置運行和維護管理,容器的收油、排泥和清淤,藥劑管理等幾個核心點,可以實現處理后采出水的含油量、粒度中值、懸浮固體含量三項水質指標達到質量要求,同時降低采出水處理過程中的能源消耗和各項資金投入。

采出水處理;節點管理;原水;能源消耗

如何應用現有的水處理設備、工藝,通過加強管理,使油田注水水質實現持續、穩定地達標成為擺在我們面前的一個重要課題[1-2]。幾年來,B聯合站在水質管理方面一直應用節點管理法,通過精細日常管理,實現了回注水水質含油、粒徑中值、懸浮物三項指標達標。

1 確認采出水處理管理節點

從油系統的原水控制,到水系統的沉降段加藥、收油、排泥、清淤,過濾段的反沖洗、濾罐管理等各個環節進行分析,B站共確定了影響采出水處理效果的14個關鍵管理節點。

其中,油系統6個節點1至6,水系統8個節點7至14:節點1是電脫水器、游離水界面控制,分別將其保持在2 m、2.5 m;節點2是破乳劑的使用,破乳劑加藥濃度為18 mg/L;節點3是沉降罐液位控制,控制在9.2 m以上;節點4是沉降罐的收油,沉降罐油厚要低于30 cm;節點5是脫水溫度控制,脫前加熱溫度控制在45~50℃之間;節點6是臥式容器的清淤,臥式容器1年清淤1次;節點7是橫向流除油器的收油、排泥、清淤,分區收油、定期排泥、清淤;節點8是絮凝劑的使用,干粉絮凝劑加藥濃度為1 mg/L;節點9是過濾罐的管理,嚴格執行化驗制度;節點10是過濾罐的開罐檢查,每年開罐檢查兩次;節點11是回收水罐(池)液位控制及清淤,液位不低于1.5 m,每年清淤1次;節點12是污泥濃縮罐、污泥池的控制,5天回收1次;節點13是外輸水罐液位控制及清淤,液位不低于5 m,每年清淤1次;節點14是紫外線殺菌裝置的維護,按時檢查,根據水質調節沖洗次數。

2 關鍵節點存在問題的分析和對策

2.1 原水的控制

原水是采出水處理站的來水,原水的產生主要是游離水脫除器和電脫水器的放水,還有一少部分回收水,實際管理過程中,原水的水質決定了整個水質處理的質量。原水含油在100 mL/L以內,才能保證后續水系統的水質達標。

原水的控制是以放水看窗作為依據,如發現看窗放水不清,立即進行調整;如果只有1臺設備放水出現問題,應立即控制進液量;如果都出現問題,需要及時調整油水界面、壓力、加藥量等,在對下級水質處理影響大的情況下應用事故罐作為緩沖。沉降罐要做到及時收油,避免形成老化油,同時要采取小排量,否則影響脫水造成惡性循環;沉降罐的運行液位要盡可能高一些,增加沉降時間,沉降罐要堅持排泥、清淤。回收水罐、回收水池的回收水要小排量回收,收快了會對沉降罐造成沖擊[3]。

原水的控制還要做到勤觀察、勤分析,如在對濾罐用助洗劑進行清洗期間,發現從來水到濾后含油、懸浮物都有所上升,但還在合格范圍內。剛開始以為是清洗后的水回到系統所致,但經過幾天也沒有好轉。按照水質管理節點逐點進行觀察分析,發現游離水脫除器放水與以前有所不同,顏色發黃。取樣化驗游離水脫除器的放水含油、懸浮物都比以前高很多。針對這種情況,初步判斷與投加的破乳劑有關(因為化驗不合格變換了配方),與破乳劑廠家聯系取油樣重新進行藥劑配伍性實驗,更換了藥劑,游離水脫除器的放水含油和懸浮物逐漸降低,濾后含油和懸浮物也降了下來。

2.2 濾罐及濾罐的反沖洗管理

濾罐在正常運行時進出口壓差要小于0.1 MPa。如發現過濾罐壓差大,說明濾料過水性差或是水處理量偏大;個別濾罐壓差過小,可能濾罐結構有損壞。壓差可以反映反沖洗憋壓、濾罐的濾料污染等情況。每周要對所有濾罐進行1次單罐化驗,以便及時了解每座濾罐的運行情況;反沖洗時要用量杯接取水樣,觀察是否跑料,跑料后要及時采取相應措施。

濾罐每年春秋兩季要開罐檢查1次,檢查濾罐結構有無損壞、濾料有無流失及污染。開罐檢查發現濾料流失,應及時補充濾料;發現濾料污染應加強反沖洗或投加助洗劑;發現濾料嚴重污染、嚴重板結,不能清洗再生時應及時更換濾料;發現內部結構損壞,應及時維修并補充濾料。

在實際生產中要根據情況隨時調整反沖洗制度,如濾料污染、溫度低、進出水壓差大、反沖洗憋壓等都需要延長反沖洗時間。壓差大時應及時調整強度,否則硬憋會造成濾罐損壞;濾罐需要定期放氣、排污。

2.3 紫外線殺菌裝置

B站共有5套紫外線殺菌裝置,在運行中要2 h檢查1次,檢查光強顯示和溫度顯示是否正常。如紫外線殺菌裝置超溫故障跳閘應立即調整進出口水量,待溫度降至正常時再投運。根據水質情況隨時調整清洗周期,含油量小于6 mg/L時,每天清洗1次,每次手動往復10次;含油量在8~6 mg/L之間時,每天清洗2次,每次手動往復15次。紫外線殺菌裝置要定期排氣,每班至少排氣1次,有特殊情況應加密排氣次數。紫外線殺菌裝置的燈管每年更換1次,套管2年更換1次,鎮流器3年更換1次,否則達不到殺菌效果[4]。

2.4 容器的收油、排泥、清淤

容器的收油、排泥、清淤涉及到油水系統共6個節點,及時收油、排泥、清淤可以有效提高容器使用效果。

根據本站實際情況,制定了容器收油、排泥、清淤制度,并在年初制定了容器收油、排泥、清淤周期(表1)。

表1 容器收油、排泥、清淤周期

B站要求對沉降罐和橫向流除油器的收油要采取小排量連續回收的方法進行回收。在冬季如有特殊情況需停止收油時,要保證收油管線內的介質是水,以防止管線被凝油堵塞。定期將采出水處理站的500 m3反沖洗水罐及深處理崗的2個1500 m3外輸罐、反沖洗水罐的液位升高,將罐頂的浮油溢流至900 m3回收水池,確保采出水系統內的水質。

堅持對橫向流聚結除油器進行排泥,每次排泥都有專人負責,確保排泥效果。由于來水首先進一區、二區,水中所帶的沉積物也多,所以在排泥時一區、二區的排泥時間要比三區適當延長。通過排泥,降低了橫向流聚結除油器的出口含油和懸浮物,為下一級過濾減輕了負擔。

因為水系統的各罐是在前1年的9—10月份清淤的,投運到第2年的5—6月份以后,底部的淤泥和雜質就會聚集許多;因此在每年的5月,都將各水罐所定的最低液位這一節點的參數值上調50 cm,這樣就保證了回收水和外輸水的水質,既避免了高含油、高雜質的回收水回到系統,又避免了外輸水的懸浮固體含量不合格。

每年都對油水系統的各罐進行清淤,通過清淤降低了沉降罐的來水含油及懸浮物,從原水到濾后水質都得到改善,提高了注水水質。

2.5 藥劑管理

每當藥劑剩1個月量時,就做進藥計劃,保證提前進藥、提前做藥品檢驗,按時投加。根據實際制定了藥劑投加制度,并根據水量的變化及含油量、懸浮固體含量的檢測結果隨時調節加藥量。當藥劑質量和使用效果出現問題時,及時與廠家進行聯系,更換問題藥劑或重做配伍性試驗。

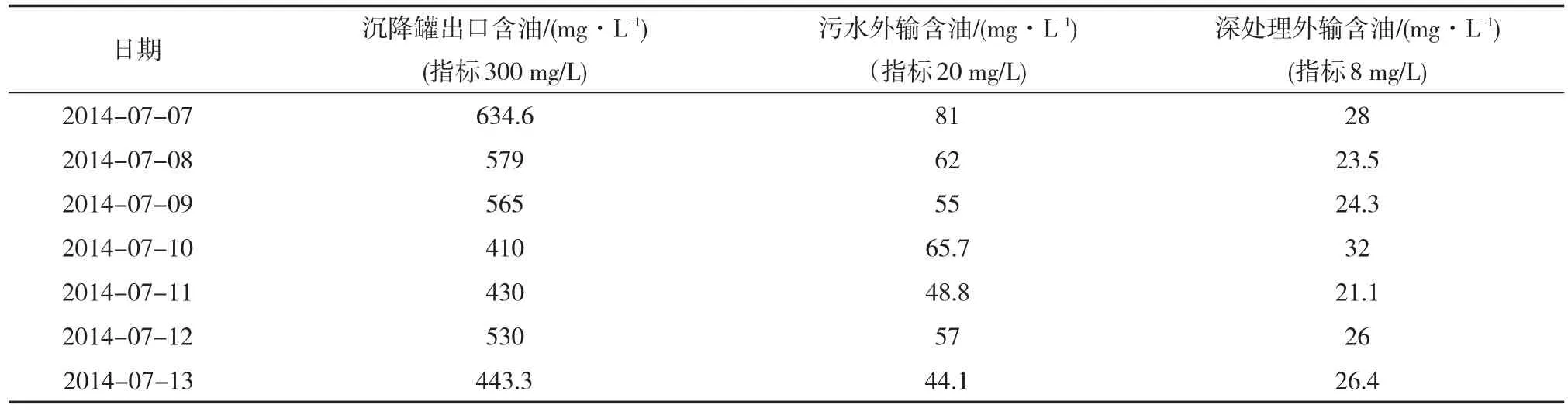

表2 B站各工藝節點水樣含油量化驗數據

B站在2014年7月就由于電脫水器中黑色固體硫化物的影響,造成沉降罐放水含油量嚴重超標(表2),從而造成采出水處理站、深處理站外輸含油嚴重超標。

針對這種情況采取以下措施:更換破乳劑為油水分離劑,向電脫水器內投加硫化物去除劑;利用油水分離劑的強清水作用,降低游離水脫除器出水的含油量;利用硫化物去除劑與硫化物反應,避免過渡層的形成,從而實現在系統硫化物含量較高情況下的電脫水器平穩運行。對油水分離劑(分為一段藥和二段藥)的效果及加藥點進行了試驗。首先,將油水分離劑用量提高到每天300 kg(為了更好地驗證破乳劑對采出水除油的效果,采出水處理站暫時停止投加絮凝劑),加藥點分別為游離水脫除器之前、游離水脫除器之前和游離水脫除器之后、游離水之后,試驗周期均為5 d。結果發現,加藥點在游離水之前和游離水之后同時投加效果最好[5],游離水脫除器放水沒有受到影響;而由于電脫水器內加藥濃度增加,致使脫出水含油量降低,從而降低了采出水處理系統的來水含油量。在水質合格的情況下,又逐漸減少油水分離劑的用量,目前基本將其控制在200 kg/d[6]。

3 結論

1)工藝是保證水質達標的基礎。采出水處理過程是一個系統管理過程,要想治理好水質,首先就要有一套具備處理合格水質能力的工藝流程,還要充分發揮工藝設備的功能。

2)責任是保證水質達標的前提。水質管理是一項系統工程,需要各部門共同努力,這就要細化分工、明確責任。職責明確以后,各級管理人員及崗位員工的水質管理意識明顯增強,責任心顯著提高。

3)規章是保證水質達標的依據。建立崗位制度,可以細化各個崗位的操作規程。如建立《采出水處理水質管理辦法》、《水質監測報警制度》等多項規章制度,達到操作有規程,管理有依據,使水質管理工作規范有序地開展起來。

4)藥劑保證是水質達標的保障。油田采出水成分復雜,加藥點、加藥量的改變,采出水含油量和懸浮固體含量都會隨之改變。因此,必須依靠藥劑才能保證水質達標。

5)監測是保證水質達標的手段。聯合站采出水處理崗、采出水深處理崗、注水崗要嚴格執行水質化驗規定,按操作標準進行化驗,水質出現異常要及時處理,逐級上報。這樣才能使水質指標處于嚴密的監控之中,從而及時地發現問題、分析問題、解決問題。

6)規律是水質管理的方向。水質管理工作是一個動態管理過程,采出水化學成分的改變、溫度的變化、藥劑的改變、設備狀況及生產工藝的變化都將使采出水處理指標發生變化,要認識和把握采出水處理的規律作為水質管理的方向。

[1]任紅.煉化污水回用到循環水系統的應用研究[J].石油石化節能,2015,5(9):8.

[2]張勁軍,何利民,宮敬,等.油氣儲運理論與技術進展[J].中國石油大學學報:自然科學版,2013,37(5):151-162.

[3]呂肖東,丁浩,徐林穎,等.石油企業集輸設施管理問題[J].油氣田地面工程,2014(6):4-5.

[4]劉新宇.偏遠小型油田環狀集輸流程優化運行模型[J].油氣田地面工程,2015(5):31-33.

[5]劉霞.油田輸油系統節能降耗措施[J].石油石化節能,2012,2(6):34-36.

[6]朱楓.降低油井摻水量措施效果分析[J].石油石化節能,2016,6(4):48-50.

2017-06-02

(編輯 李珊梅)

10.3969/j.issn.2095-1493.2017.10.014

石國明,工程師,2002年畢業于東北石油大學(石油工程專業),從事采油、設備管理工作,E-mail:shyongping@petrochina.com.cn,地址:黑龍江省大慶市大慶油田有限責任公司第五采油廠一礦,163000。