抓持-旋切式欠驅動雙指手葡萄采摘裝置設計與試驗

尹建軍 陳永河 賀 坤 劉繼展

(江蘇大學現代農業裝備與技術教育部重點實驗室, 鎮江 212013)

抓持-旋切式欠驅動雙指手葡萄采摘裝置設計與試驗

尹建軍 陳永河 賀 坤 劉繼展

(江蘇大學現代農業裝備與技術教育部重點實驗室, 鎮江 212013)

針對葡萄的柔性無損采摘要求,基于欠驅動原理和抓持-旋切協同工作方式設計了一種欠驅動雙指手葡萄采摘裝置,一個電動機通過連桿機構驅動雙指四指節手爪從果實中部接近并包絡抓取葡萄,復合在雙指手上的旋切部件擺動-伸縮帶動圓盤刀切斷果梗,實現果實與果梗分離。基于此設計思路,首先通過葡萄赤道面直徑分析確定了欠驅動手指機構指節尺寸與轉角范圍,然后通過建立欠驅動手指機構靜力學模型,基于傳力最優和接觸力均布的要求確定了驅動連桿尺寸,結合接觸力分析和葡萄擠壓破裂試驗,獲得抓持2 kg葡萄不發生損傷的最大接觸力為20 N,再通過手指機構靜力學模型求解獲得驅動電動機的推力,從而指導驅動電動機的選型。設計了葡萄采摘裝置控制系統,通過指節處壓力傳感器實時反饋接觸力實現最大接觸力的有效控制。采用加減速梯形控制方式實現了旋切部件運動,圓盤刀轉速1 200 r/min可對果梗有效切斷。對赤道面直徑95~200 mm的葡萄進行50次采摘試驗,試驗結果表明該裝置的采摘成功率為100%,果實擠傷率為5.2%,不考慮視覺定位葡萄與果梗的耗時,完成一次抓持-旋切動作平均耗時29.4 s。

葡萄; 果實采摘; 末端執行器; 欠驅動手爪; 接觸力控制

引言

末端執行器是果蔬采摘機器人核心裝置之一,通常依靠力封閉進行果實抓取,與果實形成的接觸力對果實抓取成功與損傷有直接影響[1-2]。因此,基于接觸力控制的末端執行器設計對提高果實采摘成功率和減小機械損傷具有重要意義。

由于番茄、蘋果、黃瓜、西瓜、獼猴桃、荔枝、草莓等果蔬的生長特點和采摘要求不同,末端執行器的采摘方式也不同,設計的末端執行器的結構形式也存在差異[3-13]。不管是哪種形式的末端執行器,通過果實與夾持器之間的作用力控制來實現無損采摘,是果蔬采摘末端執行器研究的關鍵技術之一。為指導末端執行器設計與損傷控制,研究了通過夾持碰撞模型[14]與基于有限元方法來確定果實受擠壓后的應力與變形關系[15]。針對不同結構的末端執行器提出了多種抓取果實的力控制方法[16-20],并無涉及成簇生長的葡萄串果采摘裝置及其接觸力控制研究。

本文針對葡萄的柔性無損采摘要求,考慮葡萄垂直懸掛的生長特點,基于欠驅動原理和抓持-旋切協同工作方式設計一種欠驅動雙指手葡萄采摘裝置,欠驅動雙指四指節手爪從中部接近并包絡抓取葡萄,復合在雙指手上的旋切裝置擺動-伸縮帶動圓盤刀切斷果梗,實現果實與果梗分離。從抓取果實大小和最大接觸力控制的角度,設計采摘裝置的機械、力感知和控制系統,研制樣機進行葡萄采摘試驗。

1 抓持-旋切式欠驅動雙指手葡萄采摘裝置總體設計

如圖1所示,考慮葡萄垂直懸掛的生長特點,抓持-旋切式欠驅動雙指手葡萄采摘裝置主要由欠驅動雙指手、旋轉伸縮部件、旋切部件、連接卡盤和RealSense實感相機組成,其工作原理為:該裝置通過連接卡盤與機械臂的腕部連接,利用RealSense實感相機對果實與果梗精確定位,采摘裝置被機械臂導引到果實位置,雙指四指節手爪從果實中部接近并包絡抓取葡萄,復合在雙指手上的旋切部件擺動-伸縮帶動圓盤刀切斷果梗,實現果實與果梗分離。雙指手抓持葡萄后被機械臂導引到卸果位置,雙指手恢復到初始狀態,實現放果動作。

圖1 抓持-旋切式欠驅動雙指手葡萄采摘裝置結構簡圖Fig.1 Grape-picking device with a grasping and rotary-cut type of underactuated double fingered hand1.遠指節 2.近指節 3.電位器 4.S型壓力傳感器 5.主支撐架 6.欠驅動雙指手 7.RealSense實感相機 8.夾持電動機 9.旋轉電動機 10.連接卡盤 11.伸縮電動機 12.旋轉伸縮部件 13.旋切電動機 14.旋切部件 15.平板壓力傳感器

欠驅動雙指手的單根手指由近指節和遠指節組成,通過布置在主支撐板上的2套相同的導軌滑塊機構和串聯式連桿機構驅動2個指節,1個夾持電動機驅動滑塊。考慮到柔性無損采摘葡萄要求,在近指節和遠指節的中間位置安裝4個平面壓力傳感器(量程50 N,精度0.05%),用來感知各指節與葡萄的接觸力大小,用于接觸力反饋控制。在4個平板壓力傳感器表面均貼上軟硅膠,目的是增加指面與葡萄之間的摩擦力,且對抓持葡萄時的接觸力有一定緩沖作用。在兩側的滑塊處各安裝1個S型壓力傳感器(量程50 N,精度0.05%),用來感知夾持電動機的輸出推力大小。每根手指安裝3個電位器(B503),用來感知滑塊與連桿夾角、近指節擺角和近指節與遠指節的相對轉角。

為實現果實與果梗分離,設計的旋切部件具有3個自由度,旋轉伸縮部件的作用是將旋切部件的圓盤刀導引至果梗位置切斷果梗。其中,旋轉電動機(東方步進電動機PK543AW-T30,額定轉矩為1.5 N·m)安裝在主支撐架的上方,帶動伸縮部件與旋切部件繞固定軸擺動;伸縮部件采用滾珠絲杠和導軌滑塊結構,伸縮電動機選取正吉28 mm步進電動機J-2818HB2401型,容許轉矩0.12 N·m,可實現0~160 mm的伸縮運動。旋切電動機選用杰勝JS-38SRZ-Y型10 W永磁直流電動機,額定轉速1 700 r/min,額定轉矩0.075 N·m。

為了對果實與果梗精確定位,在欠驅動雙指手的上方設置RealSense實感相機(Intel R200)。

2 欠驅動手指機構設計及驅動選型

2.1 指節尺寸與轉角范圍確定

葡萄的赤道面直徑Φ為100~200 mm,欲使雙指手抓持葡萄的工作空間滿足該直徑要求,應用試湊法取不同的近指節和遠指節長度,取近指節l1=80 mm、遠指節l2=60 mm時,雙指手抓持葡萄的工作空間可滿足葡萄直徑范圍要求,如圖2所示。

圖2 雙指手抓持葡萄的工作空間Fig.2 Work space of grasping grapes of double fingered hand

當Φ=95 mm時,兩手指的遠指節恰好不發生干涉疊加,且指節與果實形成4點接觸,呈包絡抓持狀態。當Φ=200 mm時,遠指節為垂直姿態,遠指節恰好與果實形成2點接觸,呈夾持狀態。據此,雙指手抓持葡萄的直徑范圍為95~200 mm。以水平方向為基準,遠指節轉角范圍為90°~157.66°,近指節轉角范圍為45°~78.83°,兩指節處機械限位結構按兩指節的轉角范圍設計。

2.2 欠驅動手指機構抓取果實的靜力學建模

圖3 欠驅動手指機構運動簡圖及受力分析Fig.3 Force analysis and motion diagram of underactuated finger mechanism

由于兩側手指機構沿絲杠對稱配置,現取右側手指機構進行分析。如圖3所示,夾持電動機通過搖桿滑塊機構OEGH將電動機的輸出推力F0轉變為四桿機構OABC的輸入力矩T0。

左、右側滑塊所受驅動力F02、F01與電動機的輸出推力F0的關系為

F01+F02=F0

(1)

夾持電動機通過搖桿滑塊機構將驅動力F01、F02傳遞給連桿式欠驅動機構。因此,連桿OC繞基點O所受到的力矩T0為

T0=F01ccosβcos(α+β)

(2)

式中c——桿OC長度

α——桿OC與水平方向的夾角

β——桿GE與豎直方向的夾角

抓取果實時,2個指節依次被果實約束后,雙指手的構型即被確定,如圖3所示。根據欠驅動原理[21-22],單手指力學模型可表示為

TTω=FTV

(3)

其中

TT=[T0T1]T

(4)

式中T——四桿機構OABC的輸入力矩T0和扭簧作用桿AB的扭矩T1組成的矩陣

k——扭簧剛度系數,k=0.13 N·mm/(°)

T10——初始預緊扭矩,T10=64 N·mm

F——作用在手指上的外力所構成的矢量,由接觸力F11和F12構成

V——外力作用點的速度分量,由接觸點的法向速度矢量V1和V2構成

l1——近指節OA長

d1——近指節接觸點到點O的距離

d2——遠指節接觸點到點A的距離

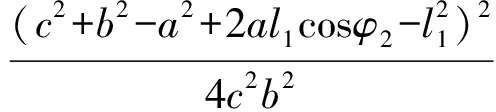

對于四桿機構OABC,有

(5)

將式(5)寫成矩陣形式為

(6)

其中

式中φ1——OA與OC的夾角

φ2——AO與AB的夾角

b——桿BC長度a——桿AB長度

改寫式(3)得

TT=FTVω-1

(7)

其中

Vω-1=JVJωωω-1=JVJω

由式(7)得

(8)

當d1≠0,d1d2≠0時,JV為非奇異矩陣,且Jω恒為非奇異矩陣,均存在逆矩陣。由式(8)得

(9)

其中

由式(9)可得

(10)

(11)

式(10)、(11)給出接觸力F11、F12與T0、T1之間的靜力學關系。當欠驅動手指機構的尺寸已知時,F11、F12受機構運動位置決定的α、β、φ1、φ2、θ2等角度參數的影響。

2.3 連桿式欠驅動機構參數確定

如圖3所示,當四桿機構OABC中桿AB與桿BC、桿BC與桿OC之間相互垂直時,其傳力性能最好。按各指節接觸力均勻分布的設計要求,令

f1=max(F11,F12)

f2=min(F11,F12)

則手指機構參數優化的目標函數f為

f=abs(f1-f2)

(12)

須滿足的幾何約束為

(13)

(14)

將桿長a、b、c作為設計變量,聯立式(10)、(11),利用Matlab遺傳算法工具箱求解式(12)。已知l1=80 mm,l2=60 mm,d1=40 mm,d2=30 mm,且20 mmlt;alt;60 mm,60 mmlt;blt;100 mm,30 mmlt;clt;80 mm,種群規模為200,求得最優解并取整得a=40 mm,b=85 mm,c=55 mm,目標函數f=2.76×10-9N。

2.4 接觸力范圍確定

2.4.1最小接觸力的確定由于葡萄形狀不規則,4個指節與葡萄最多形成4點接觸,最少形成2點接觸。果實重力為G,將軟硅膠貼附于手指各指節內側,硅膠與果實的摩擦因數為μ,最大靜摩擦力為Ff,葡萄受力分析如圖4所示。

圖4 4點接觸抓取葡萄受力分析Fig.4 Force analysis of grasping grapes with four contact points

葡萄被抓持而不滑落的臨界條件為:果實重力G等于果實與手指之間產生的最大靜摩擦力[20-21]。當2點接觸時最小接觸力Fmin滿足

(15)

則3點接觸或4點接觸時,最小接觸力均滿足上述臨界條件。葡萄質量一般為0.2~2 kg之間,硅膠與葡萄的摩擦因數μ在0.6~0.8之間[22]。取葡萄質量2 kg,摩擦因數μ為0.6,可得Fmin=16.67 N。

2.4.2最大接觸力的確定當葡萄串某處受到的擠壓力達到單顆葡萄的破裂力時,可認為該處葡萄已經發生機械損傷,據此設定欠驅動雙指手的最大接觸力。如圖5所示,相鄰葡萄對單顆葡萄的作用分力為Fi1、Fi2、Fi3,其合力∑Fi等于指節處接觸力F11。假設Fi3反作用傳遞給相鄰葡萄,內部任意相鄰位置處的葡萄所受合力∑F′i=-Fi3lt;F11,說明接觸點處的葡萄受到的接觸力最大,最易損傷。

圖5 單顆葡萄的受力分析Fig.5 Stress analyses of single grape

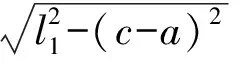

為此,對單顆葡萄進行擠壓破裂試驗,以確定抓持葡萄的最大接觸力。試驗所選材料為紅提、青提、美人提和乒乓葡萄,各取15串,每串葡萄隨機選取3顆新鮮無損傷葡萄,每顆葡萄都帶有果蒂以保證葡萄的完整性,共計180組試驗。如圖6所示,首先在物性儀上將葡萄橫向放置,然后采用圓形平面壓頭(直徑為100 mm)以0.1 mm/s的加載速率緩慢加載。

圖6 單顆葡萄擠壓試驗Fig.6 Crush tests of single grape

利用圓形平面壓頭壓縮4種葡萄,部分單顆葡萄擠壓破裂如圖6所示。統計分析其受力與變形關系曲線如圖7所示,4條曲線均呈非線性,且無明顯的生物屈服點出現,當Fc達到破裂力時,果皮發生破裂。紅提、青提、美人提和乒乓葡萄的平均破裂力分別為36.56、34.92、38.92、31.64 N。為盡量減少接觸力損傷并保證可靠夾持果實,最大接觸力確定為20 N,對應的葡萄擠壓變形最大值不超過5 mm。

圖7 4種單顆葡萄的力-變形曲線Fig.7 Force-displacement curves of four types of single grape

2.5 靜力學模型求解與手指機構驅動電動機選型聯立式(10)、(11)可得

T0=d1F11+(l1cosθ2+d2)F12

(16)

由式(2)得

(17)

同理

(18)

以抓取赤道面直徑200 mm為例,已知l1=80 mm,l2=60 mm,d1=40 mm,d2=30 mm,d=60 mm,e=5 mm,θ2=6°,β=30°,最大接觸力為20 N,即F11=F12=F21=F22=20 N,由式(1)求得F0=157.25 N。考慮到傳遞效率和意外過載等因素,手指機構的驅動電動機選用PK543AW-T30型東方步進電動機,其輸出推力為212 N,是理論推力F0的1.35倍,滿足驅動力要求。

3 采摘裝置控制系統設計

3.1 控制系統硬件構成

采摘裝置的控制系統硬件主要由STM32單片機、步進電動機及其驅動器、直流電動機、壓力傳感器、電位器等組成,其結構如圖8所示。

圖8 采摘裝置控制系統硬件結構圖Fig.8 Hardware structure of control system for grape-picking device

3.2 欠驅動雙指手的最大接觸力控制

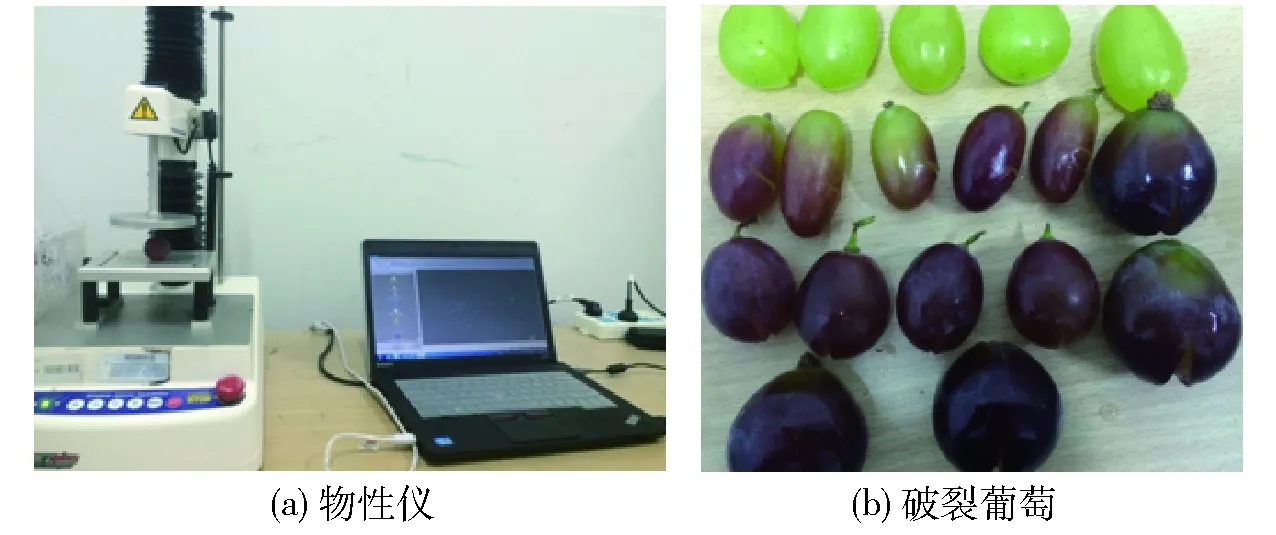

根據前述接觸力分析,雙指手至少形成2點接觸抓持果實,且2個接觸力約束在16~20 N范圍內,可保證穩定抓持且不損傷果實。為此,設計的最大接觸力控制流程如圖9所示。

圖9 最大接觸力控制流程圖Fig.9 Flow chart of maximum contact force control

圖9中,m為接觸點計數變量。設定采樣時間間隔為5 ms,循環采樣4個接觸力信號,首先判定是否有2個接觸力大于16 N,若為否,則重新采樣,反復判定直到其中2個接觸力大于16 N,并判斷2個大于16 N的接觸力是否達到20 N,若為否,則重新采樣再次判斷直到有1個大于16 N的接觸力達到20 N,則步進電動機停止正轉,使雙指手保持構型。上述程序對3點接觸或4點接觸同樣適用。

3.3 旋轉伸縮部件與旋切部件的運動控制

從步進電動機的矩頻特性可知,啟動頻率越高,啟動轉矩就越小,啟動時會造成失步,而停止時又會發生過沖。為此,對旋轉電動機和伸縮電動機采用加減速梯形控制方式。對于旋轉電動機,設置轉速n=0.25 r/s,步進分辨率δ=1 600 p/r,勻加速50 p達到最大速度,加速用時125 ms,轉動11.25°。對于伸縮電動機,設置轉速n=1 r/s,步進分辨率δ=400 p/r,勻加速50 p達到最大速度,加速125 ms,前進0.5 mm。減速過程和加速過程相反,勻加減速過程共需100 p。旋轉電動機和伸縮電動機的運動控制流程如圖10所示。

圖10 旋轉電動機和伸縮電動機的運動控制流程圖Fig.10 Flow chart of motion control of rotary motor and telescopic motor

首先讀取果實目標位置,計算所需脈沖數Y,判斷步進電動機的脈沖數是否大于100 p。當步進電動機的脈沖數大于100 p,即步進電動機達到最大速度時,此時,先勻加速50 p,再勻速運動脈沖數Z=Y-100,然后勻減速50 p,步進電動機停止運動。當步進電動機的脈沖數小于或等于100 p,即步進電動機無法達到最大速度時,則加速所需脈沖數取Y/2,然后減速Y/2。其中,X1表示旋轉電動機需旋轉的角度,X2表示伸縮電動機需前進的距離,滾珠絲杠導程為4 mm。

4 采摘試驗

研制的葡萄采摘裝置如圖11所示,但未安裝RealSense實感相機。采摘試驗時,果實及果梗相對雙指手手掌的空間位置通過手工測量獲得。

圖11 抓持-旋切式欠驅動雙指手葡萄采摘裝置樣機Fig.11 Grape-picking device prototype with a grasping and rotary-cut type of underactuated double fingered hand1.步進電動機驅動器 2.24V電源 3.STM32單片機 4.機械臂 5.采摘裝置 6.壓力傳感器 7.電位器 8.壓力傳感器顯示儀表

為測定葡萄采摘裝置采摘果實的成功率及效率,選取50串優質無表皮損傷的紅提作為試驗對象,赤道面直徑范圍100~180 mm。試驗時,首先用繩系住紅提的果梗并懸掛在雙指手前方,采摘裝置對紅提抓持與旋切果梗的試驗過程如圖12所示,葡萄赤道面直徑約150 mm。雙指手從葡萄中部的赤道面附近開始接近(圖12a),在連桿式驅動機構帶動下,近指節首先與葡萄發生接觸(圖12b),然后遠指節與葡萄發生接觸(圖12c),測得一組接觸力變化曲線如圖13所示。當接觸力滿足最大接觸力控制條件后,葡萄即被抓持(圖12d)。隨后,旋轉和伸縮步進電動機按圖10所示控制流程進行動作,旋轉步進電動機帶動旋切裝置進行旋轉動作(圖12e),之后伸縮電動機帶動旋切裝置進行伸縮動作(圖12f),當旋切機構到達果梗所在位置時,旋切電動機帶動圓盤刀切割果梗(圖12g)。果梗切斷后葡萄未從雙指手滑落,實現穩定抓持(圖12h)。

圖12 采摘葡萄試驗Fig.12 Grape-picking tests

在圖13中,設定電動機轉速n=0.1 r/s,步進分辨率δ=800 p/r,單片機控制夾持電動機勻速正轉,雙指手抓持過程分為3個階段:①0~2 s為接近葡萄階段,接觸力為零。②2~6.5 s為初始夾持階段,在第2秒時近指節上的壓力傳感器開始檢測到接觸力信號,控制器開始調用圖9所示的最大接觸力控制程序。由于近指節接觸力不滿足判據,夾持電動機繼續正轉,第4秒時遠指節開始接觸果實。③6.5 s后進入穩定夾持階段,至少1個接觸力大于16 N且最大值達到20 N,單片機控制夾持電動機停止正轉。

圖13 各指節接觸力曲線Fig.13 Contact force curves of each knuckle

當完成最大接觸力控制后,雙指手保持穩定夾持階段。同時,單片機按圖10參數設置控制旋轉電動機旋轉90°耗時2.5 s。伸縮部件將旋切部件推送到目標果梗位置,依伸縮量不同,耗時在1~5 s范圍內。

在采摘試驗過程中,旋切電動機的速度設定為400~600 r/min時,刀盤會偶爾出現卡死現象,且切割時間稍長。當速度為600~800 r/min時,切割時間為5~8 s。在速度設定為1 000~1 300 r/min時,切割時間為1~3 s,高速旋切效果較好。

采摘裝置進行了50次葡萄采摘試驗,采摘裝置機械部件與測控系統工作正常,最大接觸力控制判據可滿足可靠夾持要求,采摘成功率為100%。葡萄赤道面直徑為100~180 mm,整個抓持過程耗時16.7~27.1 s。不考慮視覺定位果實與果梗的耗時,采摘裝置完成一次抓持葡萄和旋切果梗過程,耗時21.2~37.6 s,平均耗時約29.4 s。

采摘果實后將50串葡萄放入室溫環境下,3 d后觀察葡萄的擠傷情況。按照擠傷程度可分為:脫粒和表皮出現裂紋的嚴重損傷和表皮沒有出現裂紋的中輕度損傷[23]。中輕度損傷的葡萄顆粒由于細胞結構被破壞,加快了細胞呼吸作用,使果實發生褐變現象。為研究方便,定義果實擠傷率為每串葡萄中出現明顯褐變的顆粒數和采摘時發生脫粒、表皮出現裂紋的顆粒數占每串葡萄所有顆粒數的百分比。統計并計算得出,果實的平均擠傷率為5.2%。 造成果實擠傷的因素主要是個別葡萄顆粒與主支撐架、近指節和遠指節的非壓力傳感器平板表面處發生剛性接觸而造成的中輕度損傷。

5 結論

(1)欠驅動雙指手葡萄采摘裝置的雙指四指節手爪能從中部接近并包絡抓取葡萄,復合在雙指手上的旋切裝置擺動-伸縮帶動圓盤刀切斷果梗。

(2)基于欠驅動手指機構靜力學模型的驅動連桿尺寸確定與驅動電動機選型正確,可以實現赤道面直徑95~200 mm的葡萄抓持。欠驅動雙指手的最大接觸力控制為16~20 N較為合適,指節壓力傳感器實時反饋接觸力大小可以實現至少2個指節的最大接觸力有效控制,滿足柔性無損采摘要求。采用加減速梯形控制方式實現了旋切裝置的旋轉與伸縮運動,圓盤刀轉速1 200 r/min可有效切斷果梗。

(3)50次葡萄采摘試驗表明設計的欠驅動雙指手采摘裝置的采摘成功率為100%,果實擠傷率為5.2%,不考慮視覺定位果實與果梗的耗時,完成一次抓持-旋切動作平均耗時約29.4 s。

1 宋健, 張鐵中, 徐麗明. 果蔬采摘機器人研究進展與展望[J]. 農業機械學報, 2006, 37(5): 158-162.

SONG Jian, ZHANG Tiezhong, XU Liming.Research actuality and prospect of picking robot for fruits and vegetables[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5): 158-162. (in Chinese)

2 李秦川, 胡挺, 武傳宇, 等. 果蔬采摘機器人末端執行器研究綜述[J]. 農業機械學報, 2008,39(3): 175-179.

LI Qinchuan, HU Ting, WU Chuanyu, et al. Review of end-effectors in fruit and vegetable harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 175-179. (in Chinese)

3 劉繼展,李萍萍,李智國. 番茄采摘機器人末端執行器的硬件設計[J]. 農業機械學報,2008,39(3): 109-112.

LIU Jizhan, LI Pingping, LI Zhiguo. Hardware design of the end-effector for tomato-harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 109-112. (in Chinese)

4 鮑官軍,張水波,陳亮,等. 基于氣動柔性驅動器的球果采摘末端抓持器[J/OL]. 農業機械學報,2013,44(5): 242-246. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130542amp;flag=1. DOI:10.6041/j.issn.1000-1298.2013.05.042.

BAO Guanjun, ZHANG Shuibo, CHEN Liang, et al. Design of spherical fruit end-grasper based on FPA[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(5): 242-246. (in Chinese)

5 王學林, 姬長英, 周俊, 等.基于灰色預測控制的果蔬抓取系統設計與試驗[J]. 農業工程學報, 2010, 26(3): 112-117.

WANG Xuelin, JI Changying, ZHOU Jun, et al.Design and experiment of fruit and vegetable grasping system based on grey prediction control [J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(3): 112-117.(in Chinese)

6 楊慶華, 金寅德, 錢少明, 等. 基于氣動柔性驅動器的蘋果采摘末端執行器研究[J]. 農業機械學報, 2010, 41(9):154-158.

YANG Qinghua, JIN Yinde, QIAN Shaoming, et al. Research on end-effector of apple picking based on new flexible pneumatic actuator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(9):154-158. (in Chinese)

7 張凱良, 楊麗, 王糧局, 等. 高架草莓采摘機器人設計與試驗[J/OL]. 農業機械學報, 2012, 43(9):165-172. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120931amp;flag=1. DOI:10.6041/j.issn.1000-1298.2012.09.031.

ZHANG Kailiang, YANG Li, WANG Liangju, et al. Design and experiment of elevated substrate culture strawberry picking robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(9):165-172. (in Chinese)

8 HAYASHI S, TAKAHASHI K, YAMAMOTO S, et al. Gentle handling of strawberries using a suction device[J]. Biosystems Engineering, 2011, 109(4): 348-356.

9 傅隆生, 張發年, 槐島芳德,等. 獼猴桃采摘機器人末端執行器設計與試驗[J/OL]. 農業機械學報, 2015, 46(3):1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150301amp;flag=1. DOI:10.6041/j.issn.1000-1298.2015.03.001.

FU Longsheng, ZHANG Fanian, YOSHINORI Gejima, et al. Development and experiment of end-effector for kiwifruit harvesting robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3):1-8. (in Chinese)

10 錢少明, 楊慶華, 王志恒, 等. 黃瓜抓持特性與末端采摘執行器研究[J]. 農業工程學報, 2010, 26(7): 107-112.

QIAN Shaoming, YANG Qinghua, WANG Zhiheng, et al.Research on holding characteristics of cucumber and end-effector of cucumber-picking[J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(7): 107-112. (in Chinese)

11 紀超, 馮青春, 袁挺,等. 溫室黃瓜采摘機器人系統研制及性能分析[J]. 機器人, 2011, 33(6):726-730.

JI Chao, FENG Qingchun, YUAN Ting, et al. Development and performance analysis on cucumber harvesting robot system in greenhouse [J]. Robot, 2011, 33(6):726-730. (in Chinese)

12 胡志勇, 張學煒, 張偉,等. 西瓜采摘末端執行器夾持力精確控制[J]. 農業工程學報, 2014, 30(17): 43-49.

HU Zhiyong, ZHANG Xuewei, ZHANG Wei, et al. Precise control of clamping force for watermelon picking end-effector[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(17): 43-49. (in Chinese)

13 葉敏, 鄒湘軍, 楊洲, 等. 荔枝采摘機器人擬人指受力分析與夾持試驗[J/OL]. 農業機械學報, 2015, 46(9): 1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150901amp;flag=1. DOI:10.6041/j.issn.1000-1298.2015.09.001.

YE Min, ZOU Xiangjun, YANG Zhou, et al. Clamping experiment on humanoid fingers of litchi harvesting robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9):1-8. (in Chinese)

14 劉繼展, 白欣欣, 李萍萍, 等. 果實快速夾持復合碰撞模型研究[J/OL]. 農業機械學報, 2014, 45(4): 49-54. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140408amp;flag=1. DOI:10.6041/j.issn.1000-1298.2014.04.008.

LIU Jizhan, BAI Xinxin, LI Pingping, et al. Complex collision model in high-speed gripping of fruit[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 49-54. (in Chinese)

15 姬偉, 李俊樂, 楊俊,等. 機器手采摘蘋果抓取損傷機理有限元分析及驗證[J]. 農業工程學報, 2015, 31(5):17-22.

JI Wei, LI Junle, YANG Jun, et al. Analysis and validation for mechanical damage of apple by gripper in harvesting robot based on finite element method[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(5):17-22. (in Chinese)

16 周俊, 楊肖蓉, 朱樹平. 基于自適應神經模糊網絡的果蔬抓取力控制[J/OL]. 農業機械學報, 2014, 45(7): 67-72. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140711amp;flag=1. DOI:10.6041/j.issn.1000-1298.2014.07.011.

ZHOU Jun, YANG Xiaorong, ZHU Shuping. Griping force control using adaptive neuro-fuzzy inference systems[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7): 67-72. (in Chinese)

17 金波, 林龍賢. 果蔬采摘欠驅動機械手爪設計及其力控制[J]. 機械工程學報, 2014, 50(19):1-8.

JIN Bo, LIN Longxian. Design and force control of an underactuated robotic hand for fruit and vegetable picking[J]. Journal of Mechanical Engineering, 2014, 50(19):1-8. (in Chinese)

18 LI Z, LI P, YANG H, et al. Stability tests of two-finger tomato grasping for harvesting robots [J]. Biosystems Engineering, 2013, 116(2): 163-170.

19 王學林, 肖永飛, 畢淑慧,等. 機器人柔性抓取試驗平臺的設計與抓持力跟蹤阻抗控制[J]. 農業工程學報, 2015, 31(1): 58-63.

WANG Xuelin, XIAO Yongfei, BI Shuhui, et al. Design of test platform for robot flexible grasping and grasping force tracking impedance control[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(1): 58-63. (in Chinese)

20 姬偉, 羅大偉, 李俊樂,等. 果蔬采摘機器人末端執行器的柔順抓取力控制[J]. 農業工程學報, 2014, 30(9):19-26.

JI Wei, LUO Dawei, LI Junle, et al. Compliance grasp force control for end-effector of fruit-vegetable picking robot[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(9): 19-26. (in Chinese)

21 GERT A K, FRANS C T H, JUST L H. A planar geometric design approach for a large grasp range in underactuated hands [J]. Mechanism and Machine Theory, 2011, 46: 1121-1136.

22 LIONEL B, CLEMENT M G. Kinetostatic analysis of underactuated fingers [J]. IEEE Transactions on Robotics and Automation, 2004, 20(2): 211-221.

23 李智國, 劉繼展, 李萍萍. 機器人采摘中番茄力學特性與機械損傷的關系[J]. 農業工程學報, 2010, 26(5):112-116.

LI Zhiguo, LIU Jizhan, LI Pingping. Relationship between mechanical property and damage of tomato during robot harvesting[J].Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(5): 112-116. (in Chinese)

DesignandExperimentofGrape-pickingDevicewithGraspingandRotary-cutTypeofUnderactuatedDoubleFingeredHand

YIN Jianjun CHEN Yonghe HE Kun LIU Jizhan

(KeyLaboratoryofModernAgriculturalEquipmentandTechnology,MinistryofEducation,JiangsuUniversity,Zhenjiang212013,China)

According to the requirements of flexible and nondestructive grape-picking, a kind of grape-picking device with a grasping and rotary-cut type of underactuated double fingered hand was developed based on the underactuated principle and cooperative working mode of grasping and rotary-cut. To realize the separation of the fruit from the stalk, an electric motor drove a double fingered hand with four knuckles by a linkage mechanism, and the hand approached from the middle of the grape and enveloped it. Its rotary-cut device installed on the hand drove the cutting disc to cut off the stalk by the jigging and telescopic motion. Based on this design idea, the dimensions and rotation angle range of two knuckles of underactuated finger mechanism were firstly determined by analyzing equatorial diameter of grape. Then, the static model of the underactuated finger mechanism was established, and the driven linkage size was determined according to the requirements of optimal force transfer and well-distributed contact force. Combining with the contact force analysis and squeezing-bursting test of the grapes, maximum contact force of grasping 2 kg grape without damage was obtained, which was equal to 20 N. Thrust force of the electric motor was obtained by solving the static model of the underactuated finger mechanism, and type choice of the electric motor was directed according to the thrust force. The control system of grape-picking device was designed, and the effective control of maximum contact force was realized according to real-time feedback of contact force from four pressure sensors fixed on knuckles. The motion of the rotary-cut device was realized by adopting the control mode of acceleration and deceleration, cutting disc can effectively cut off the stalk with the speed of 1 200 r/min. By picking 50 bunches of grapes with the equatorial diameter ranged from 95 mm to 200 mm, the results of grape-picking tests showed that the picking success rate of the device was 100%, extrusion wound rate of grapes was 5.2%, and average cost time of the device was 29.4 s without consideration of time consuming of vision localization of grape and its stalk to complete a grasping and rotary-cut motion.

grape; fruit-picking; end-effector; underactuated hand; contact force control

10.6041/j.issn.1000-1298.2017.11.002

TP241.3; S372

A

1000-1298(2017)11-0012-09

2017-03-10

2017-04-18

國家自然科學基金項目(51475212)和江蘇高校優勢學科建設工程項目(蘇政辦發(2014)37號)

尹建軍(1973—),男,研究員,博士,主要從事收獲機械集成設計和農業機器人研究,E-mail: yinjianjun@ujs.edu.cn