某重卡前端牽引裝置強度分析及優化

姜濤,沈保山,陸永能,員征文

(1.徐工汽車制造有限公司,江蘇徐州 221004;2.徐工集團徐州工程機械研究院,江蘇徐州 221004)

某重卡前端牽引裝置強度分析及優化

姜濤1,沈保山1,陸永能2,員征文2

(1.徐工汽車制造有限公司,江蘇徐州 221004;2.徐工集團徐州工程機械研究院,江蘇徐州 221004)

結合國標GB/T 28948-2012《商用車輛 前端牽引裝置》與新開發車型的實際情況,明確了該牽引裝置的性能要求,并對其進行有限元強度分析和試驗。在對標結果吻合較好的情況下,提出優化方案,在滿足性能要求的情況下,實現降質量11 kg,達到了優化產品性能的目的。

前端牽引裝置;強度;應力;屈服強度

0 引言

自卡車誕生以來,牽引裝置已成為卡車必不可少的零部件。當汽車處于失去動力或陷入沼澤地等情況時,通常采用救援車輛或其他牽引機械將被困汽車脫離困境[1]。

不同產品配置和使用需要,決定了牽引裝置的性能要求。其中,GB/T 28948-2012《商用車輛 前端牽引裝置》中要求牽引車和掛車間的牽引裝置端部允許水平±50°、垂直±6°的位移,并能夠承載貨車最大允許總質量一半的載荷。某出口國外的木材車主要用途為將樹林中的木材運送到指定地點。因其配有斷氣剎后橋,當整車失去動力無法提供氣源時,要進行拖車必須將斷氣剎的調整螺栓旋起,使后橋處于無制動狀態[2]。此情況無論硬拖還是軟拖都是非常危險、不允許的。所以,該車僅在被困于泥濘壞路時才拖車,工況相對簡單、明確。結合GB/T 28948-2012規定,定義該前端牽引裝置的要求為:允許水平±10°、垂直±6°的位移,承載力為最大允許總重力的3/4(18.75×104N)。

1 牽引裝置有限元模型的建立[3]

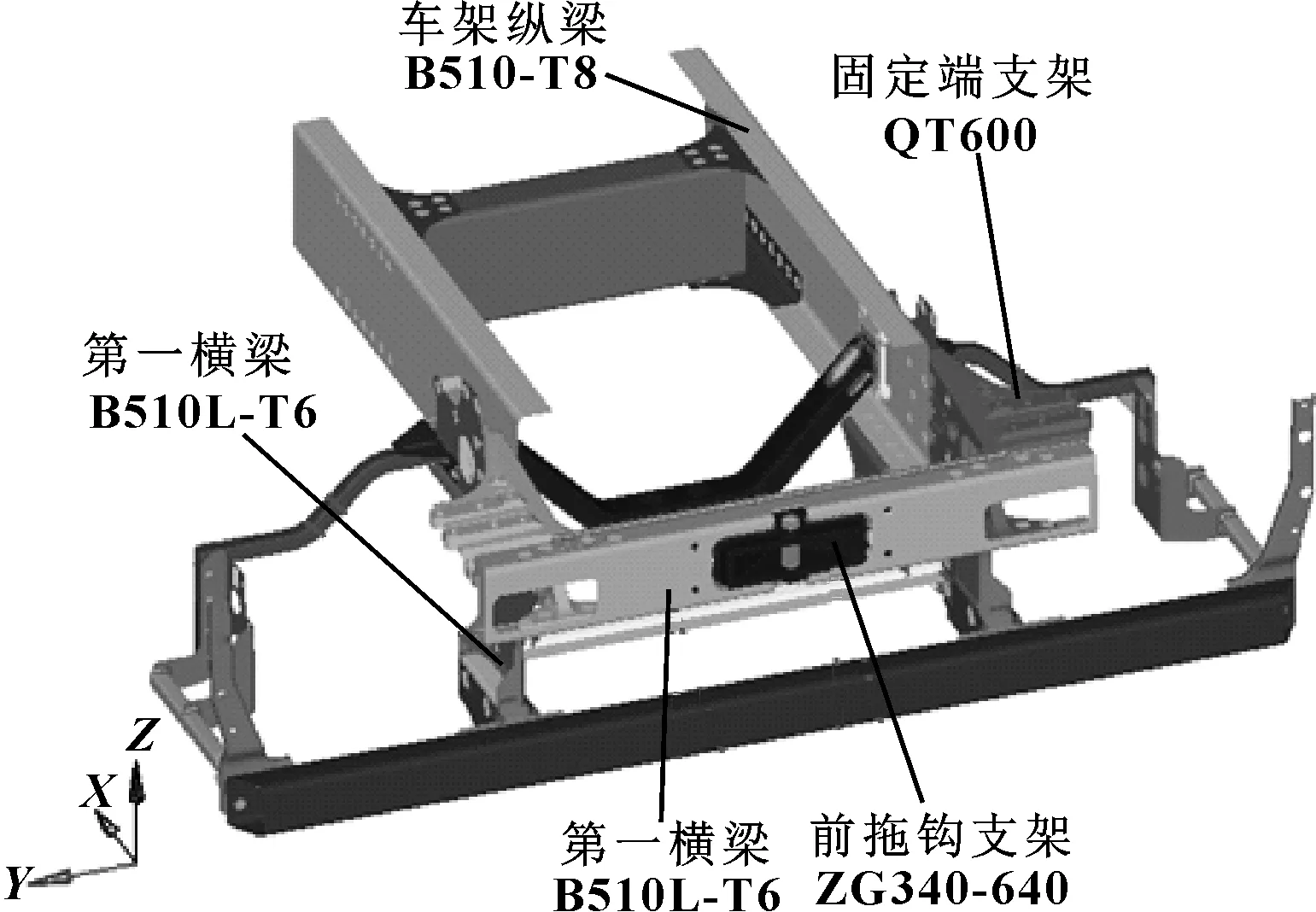

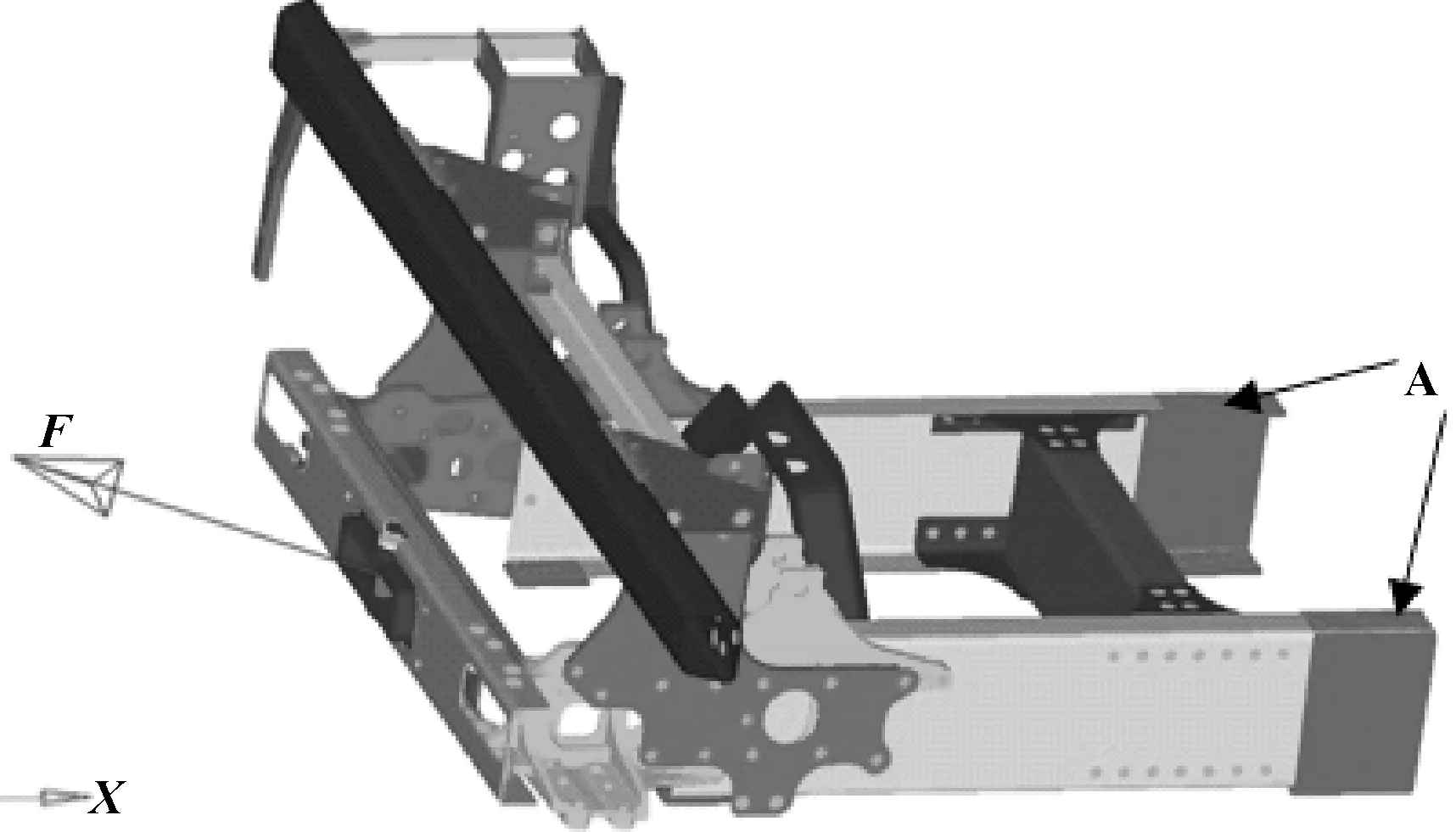

該牽引裝置有限元模型包括前拖鉤支架、車架縱梁、銷軸、第一橫梁總成、固定端支架等。其中前拖鉤支架、固定端支架采用二階四面體單元進行網格化分;車架縱梁、第一橫梁總成、銷軸采用六面體;防撞梁及連接件采用殼單元進行模擬,螺栓采用RBE2+CBEAM單元進行模擬;整個計算模型由851 439個單元和1 277 948個節點組成。

按圖1內容分別賦各部件屬性,并在前拖鉤支架與銷軸以及第一橫梁、固定端支架與車架縱梁以及第一橫梁接觸處采用Contact接觸連接,摩擦因數為0.15。

圖1 前端牽引裝置有限元模型

2 牽引裝置強度試驗與對標

考慮到該車的實際使用工況,該試驗進行了水平10°(右)且垂直6°時各部件應變的測試。

2.1 試驗方案設計

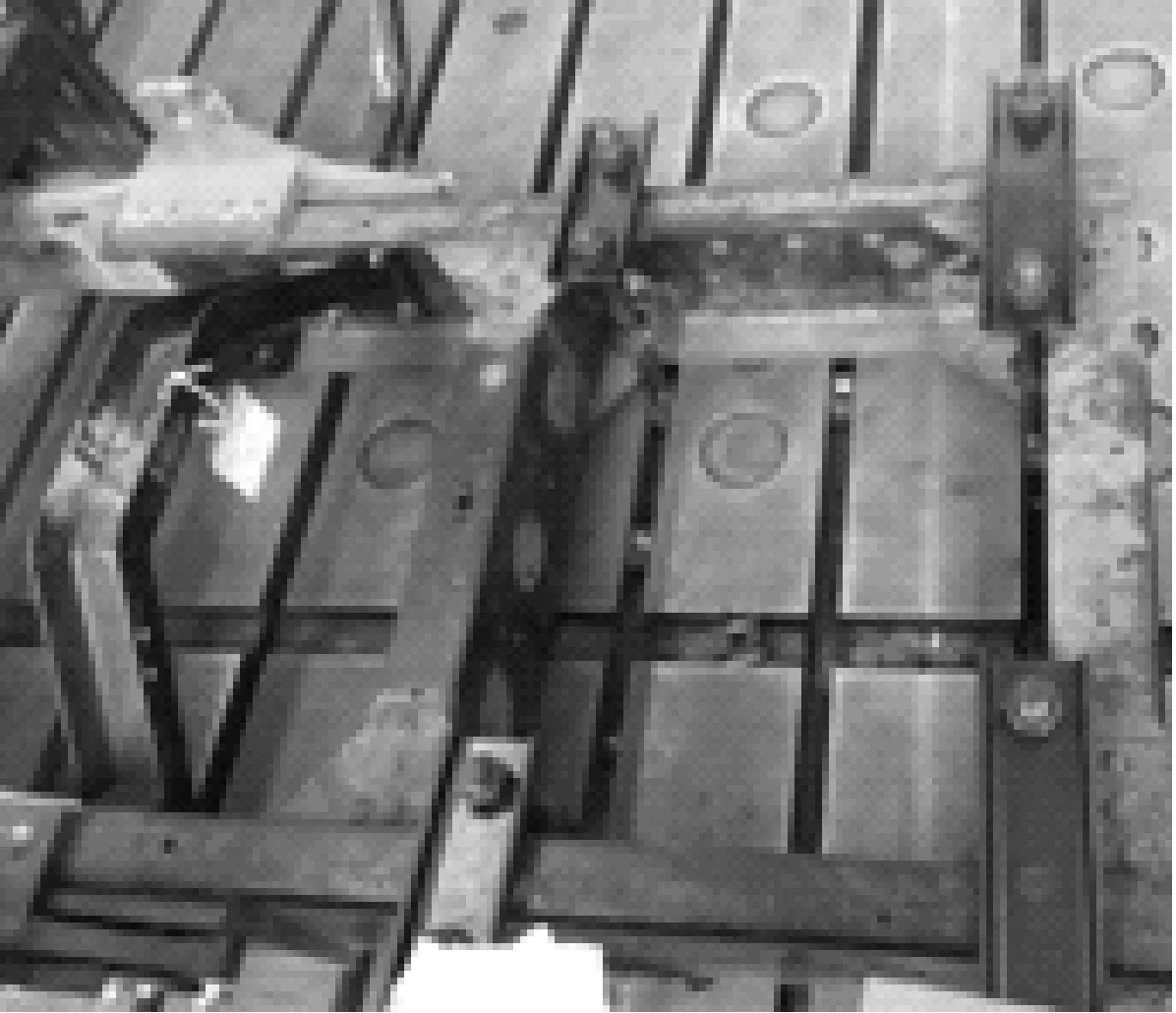

該試驗裝置主要包含5個部分:固定裝置、傳動連接、導向裝置、壓力機和數據采集裝置,如圖2所示。通過4個壓板將車架固定于平臺上,如圖3所示;通過銷軸將傳動桿與牽引裝置和導向裝置相連,釋放了不同方向的自由度,如圖4所示;通過導向裝置(如圖5)實現了壓力機僅承受水平力,保證了設備的有效使用。

圖2 前端牽引裝置整體試驗圖

圖3 固定裝置

圖4 傳動連接

圖5 導向裝置

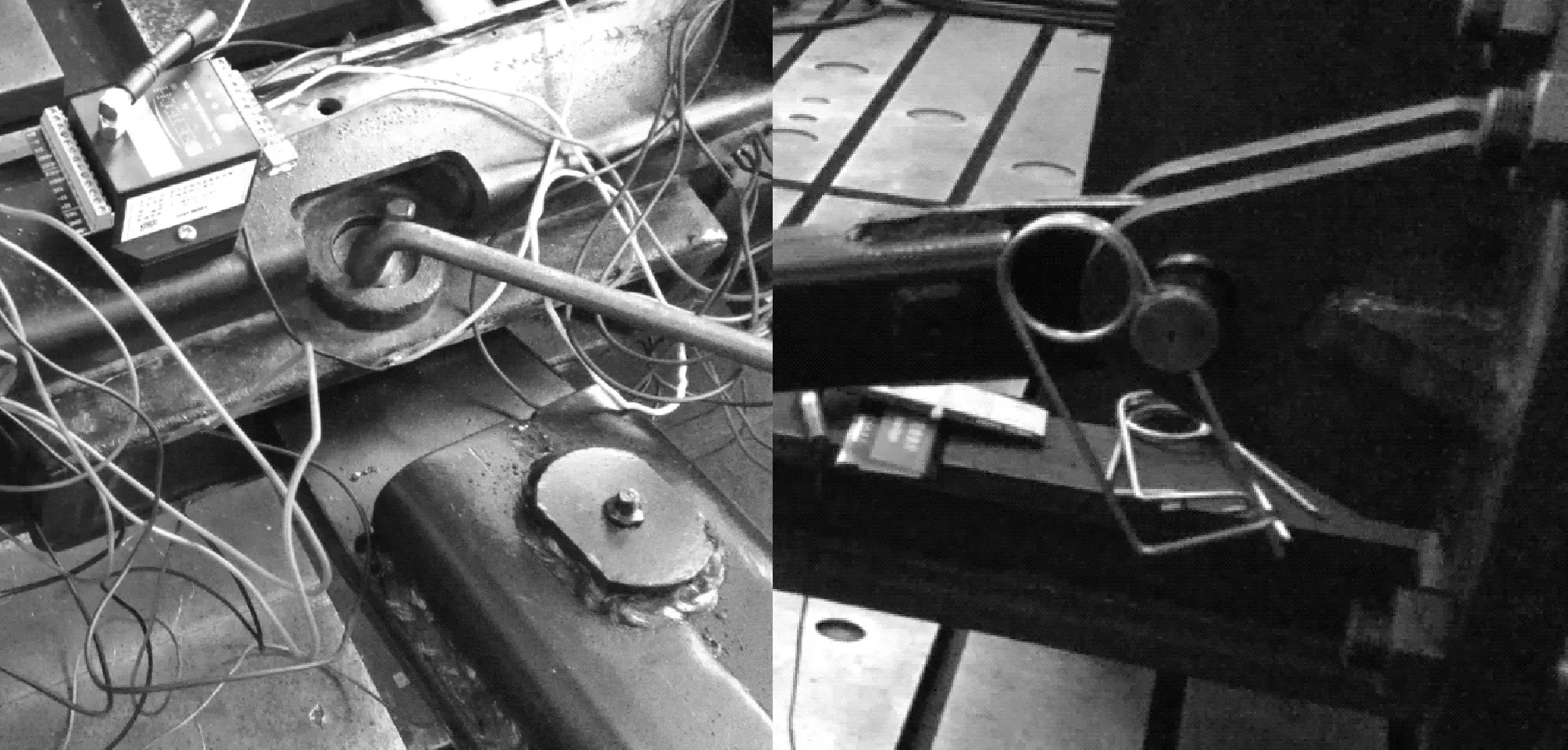

試驗中,不斷增大壓力機的拉力,通過直角應變花和應變片獲取各部位不同外載荷下的應變,布點位置如圖6所示[4]。

圖6 應變測試位置

2.2 試驗數據處理[5]

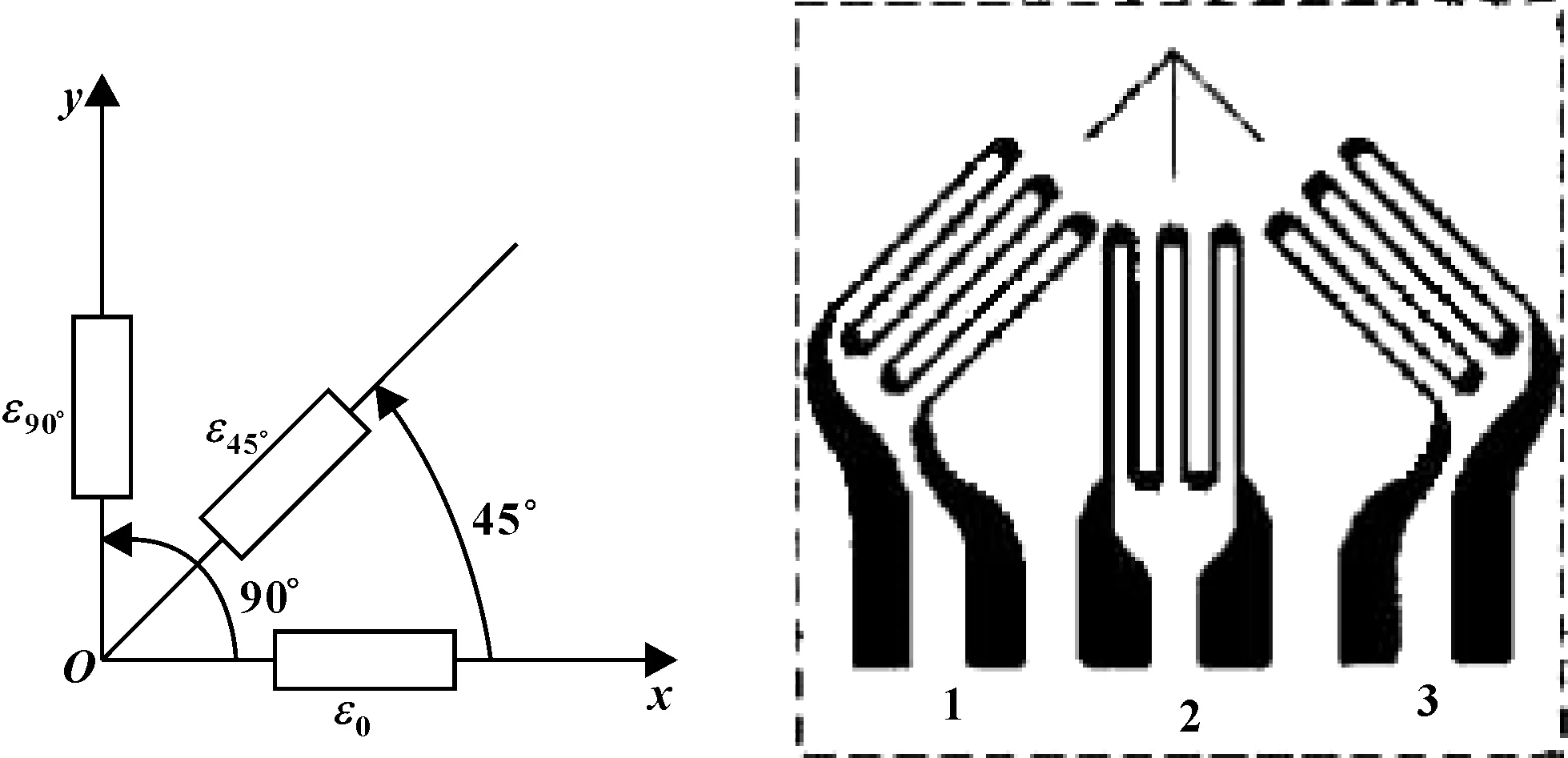

直角應變花示意如圖7所示。

圖7 直角應變花

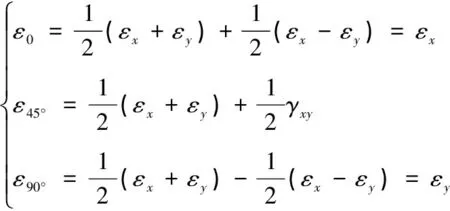

εx=ε0

εy=ε90°

γxy=2ε45°-(ε0+ε90°)

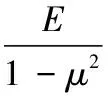

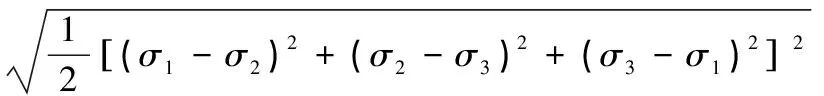

由廣義胡克定律得:

解出兩個主應力為:

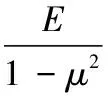

對于脆性材料,依據第一強度理論,主要關注最大主應力。對于塑性材料,由第四強度理論,按下式轉化為米塞斯應力:

其中:ε0、ε45°、ε90°為測得數據;E、μ數值由材料型號決定;εx、εy為點O兩個方向的線應變;γxy為該點的切應變。

2.3 試驗結果與模型驗證

(1)試驗結果

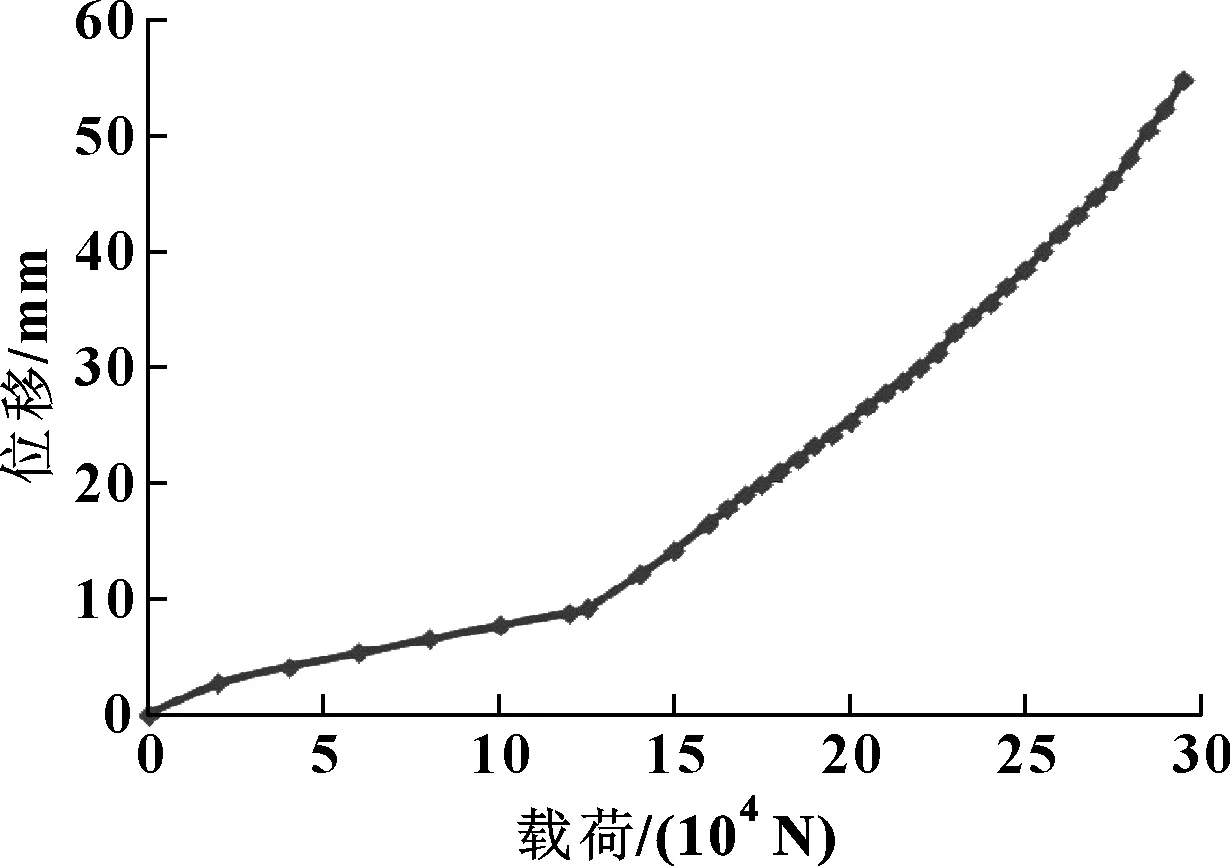

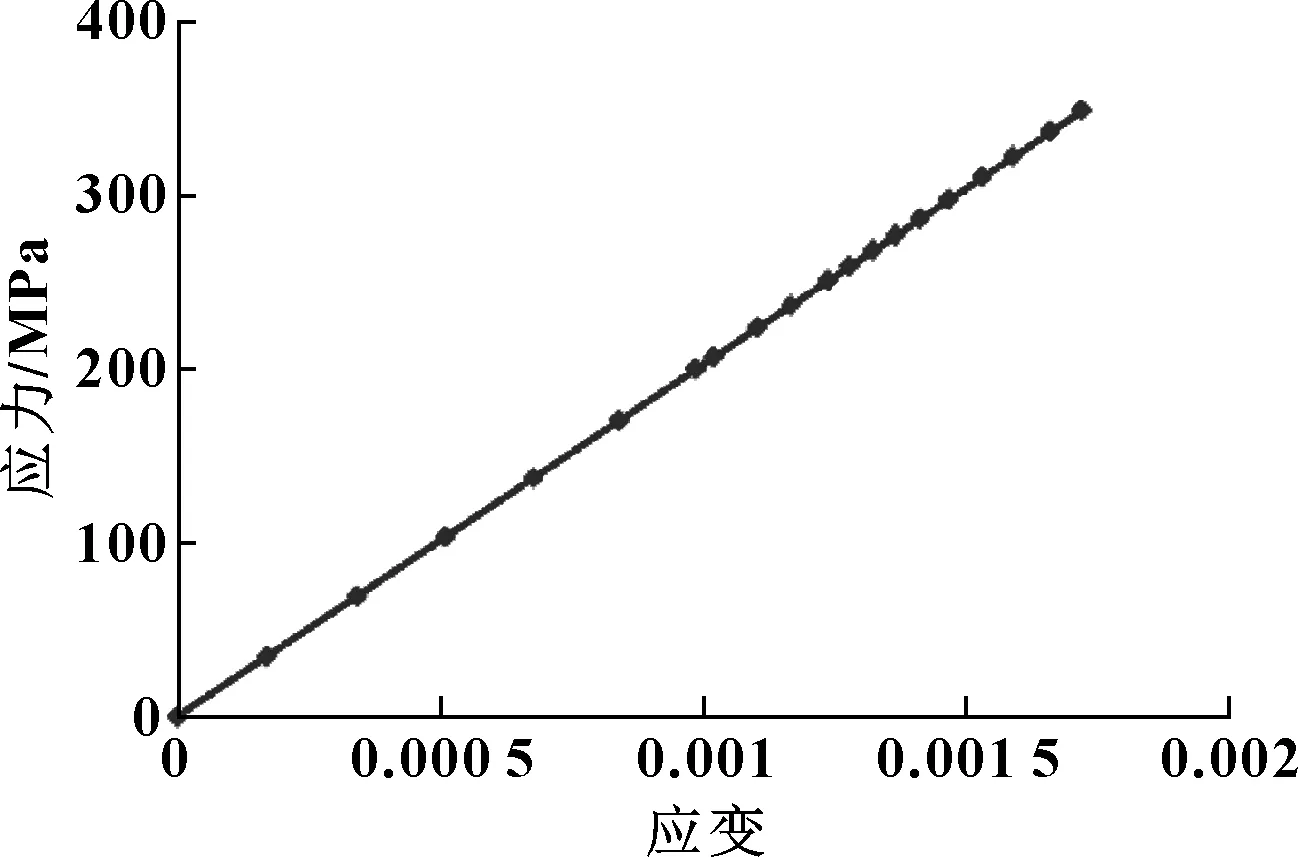

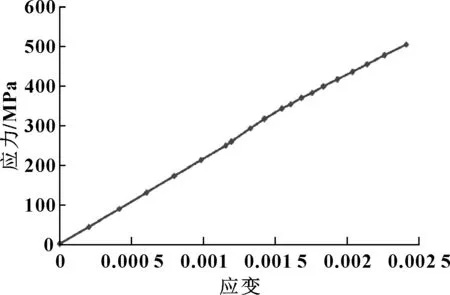

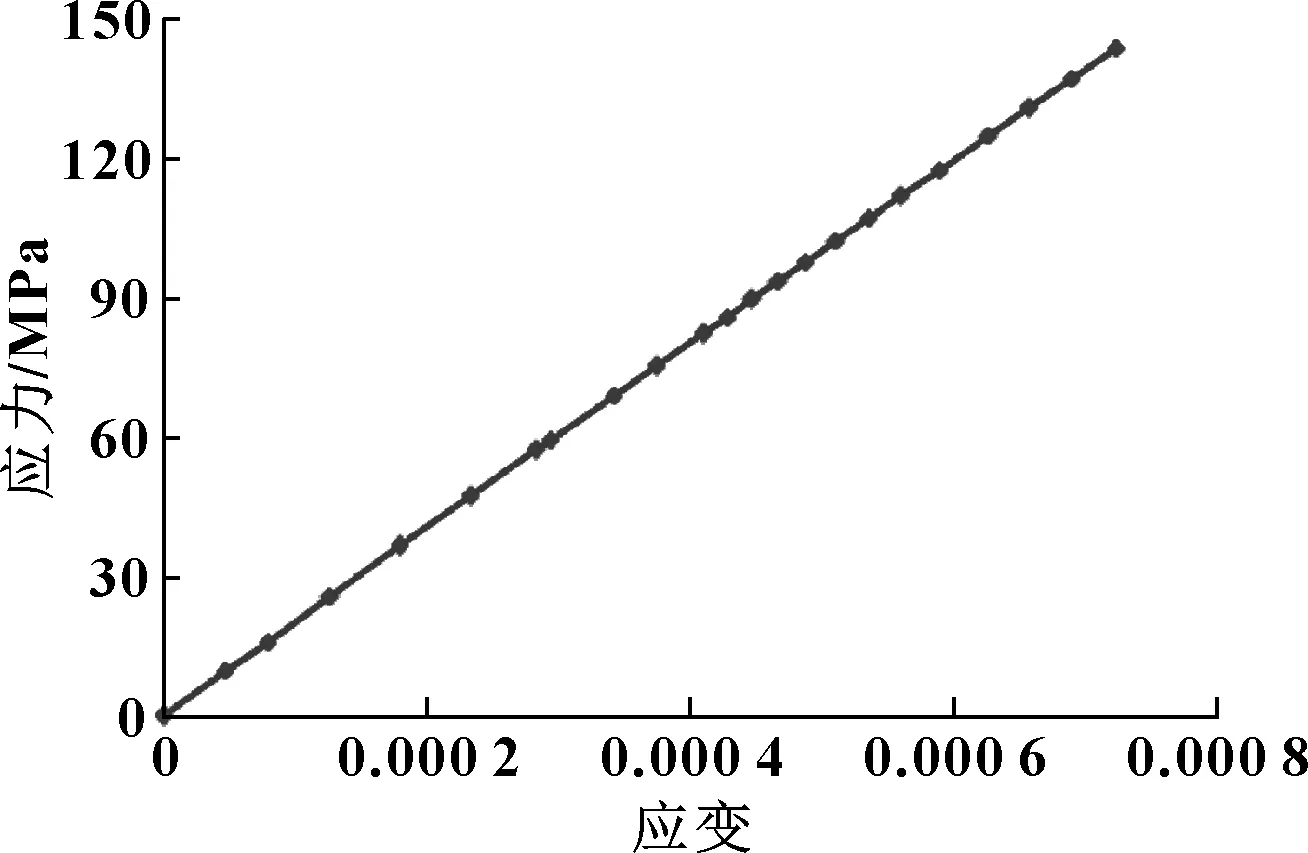

由圖8可以看出:試驗加載載荷為法規要求的12.5×104N時,前拖車鉤系統變形量為9.2 mm,前拖車鉤系統未發生顯著變形,當超過此載荷后,某部件已發生屈服,該曲線產生拐點。各部件上某點的應力應變數據如圖9—11所示。

(2)模型驗證

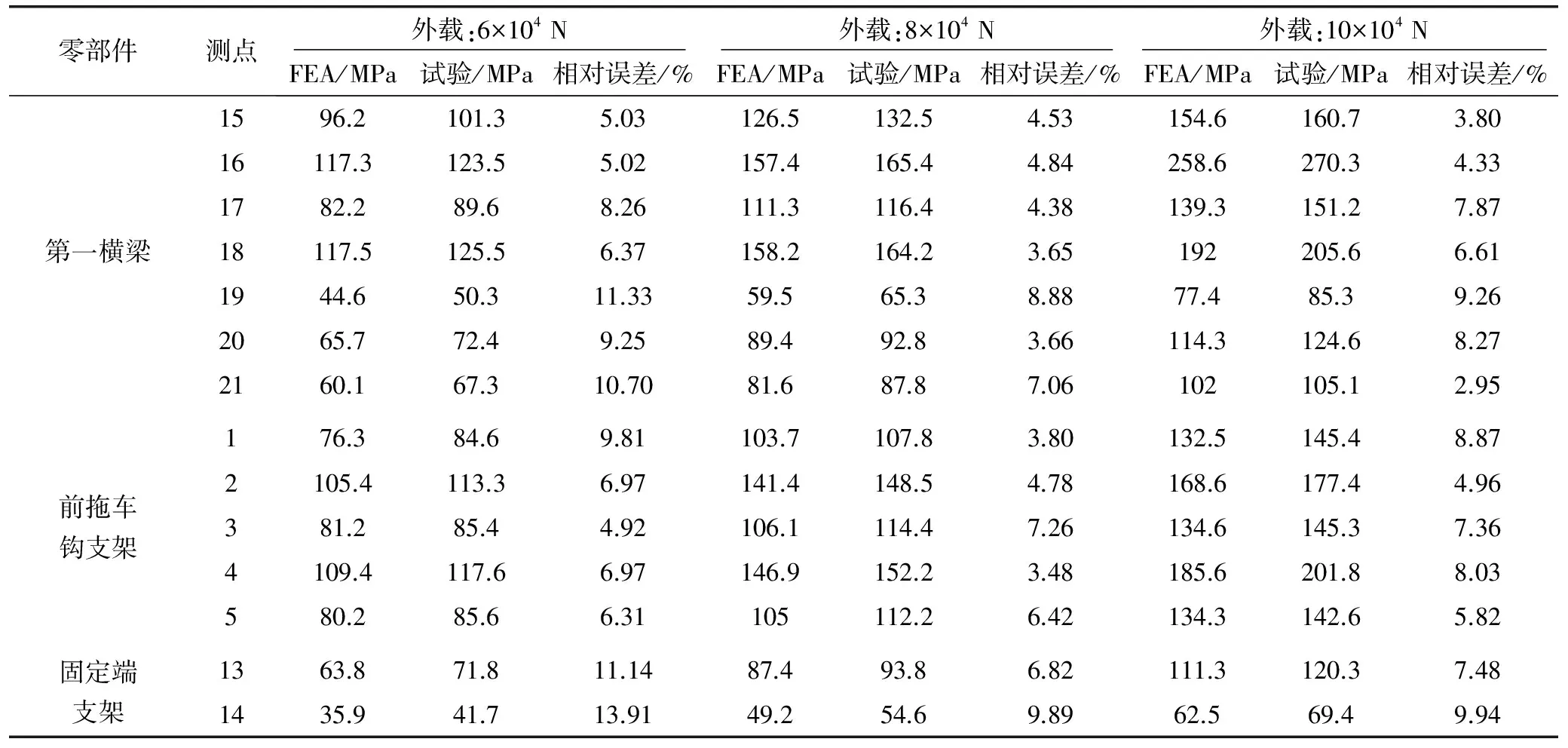

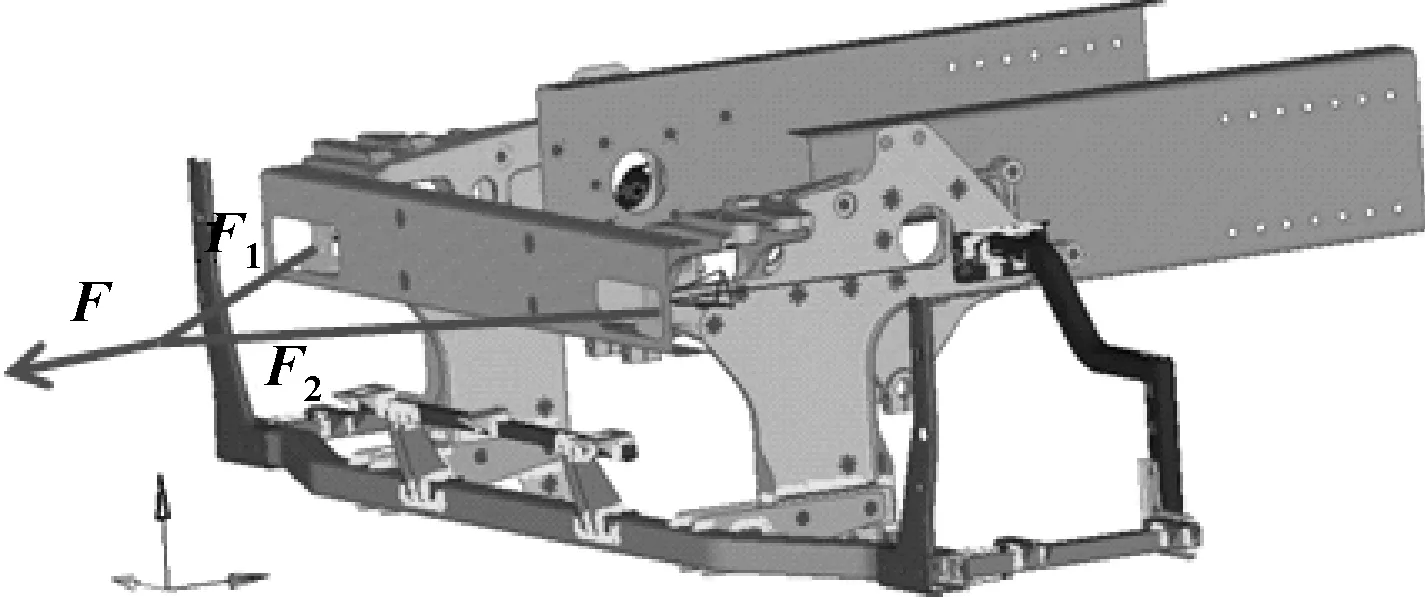

將有限元模型按照試驗固定方式施加約束,在牽引銷上分別加載6×104、8×104、10×104N,如圖12所示,計算與試驗結果對比如表1所示,其中:第一橫梁及前拖車鉤支架各點應力為米塞斯應力,固定端支架各點應力為最大主應力。

圖8 牽引力-位移曲線

圖9 前拖鉤支架點1應力-應變曲線

圖10 第一橫梁點16應力-應變曲線

圖11 固定端支架點13應力-應變曲線

圖12 有限元模型工況設定

零部件測點 外載:6×104N 外載:8×104N 外載:10×104N FEA/MPa試驗/MPa相對誤差/%FEA/MPa試驗/MPa相對誤差/%FEA/MPa試驗/MPa相對誤差/%第一橫梁1596.2101.35.03126.5132.54.53154.6160.73.8016117.3123.55.02157.4165.44.84258.6270.34.331782.289.68.26111.3116.44.38139.3151.27.8718117.5125.56.37158.2164.23.65192205.66.611944.650.311.3359.565.38.8877.485.39.262065.772.49.2589.492.83.66114.3124.68.272160.167.310.7081.687.87.06102105.12.95前拖車鉤支架176.384.69.81103.7107.83.80132.5145.48.872105.4113.36.97141.4148.54.78168.6177.44.96381.285.44.92106.1114.47.26134.6145.37.364109.4117.66.97146.9152.23.48185.6201.88.03580.285.66.31105112.26.42134.3142.65.82固定端支架1363.871.811.1487.493.86.82111.3120.37.481435.941.713.9149.254.69.8962.569.49.94

測點6、7、8、9、10、11、12位于固定端支架圓角處,測試數據無法直接利用,所以表中未體現,除個別小應力區域誤差在10%~15%之間,其余各點誤差均在10%以內,計算與試驗結果吻合較好,有限元模型的可信度較高。

3 牽引裝置結構優化

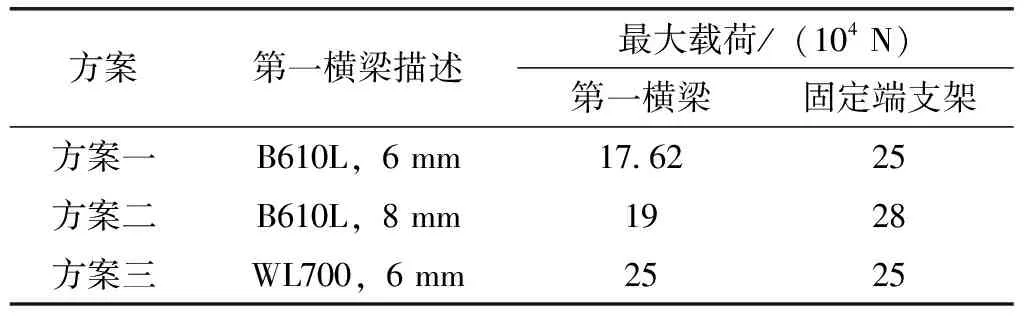

由分析及試驗結果可以得到,載荷達到12.5×104N時,前橫梁應力值超過材料屈服強度,不滿足設計要求。制定改進方案及計算結論如表2所示。

表2 各改進方案計算結論

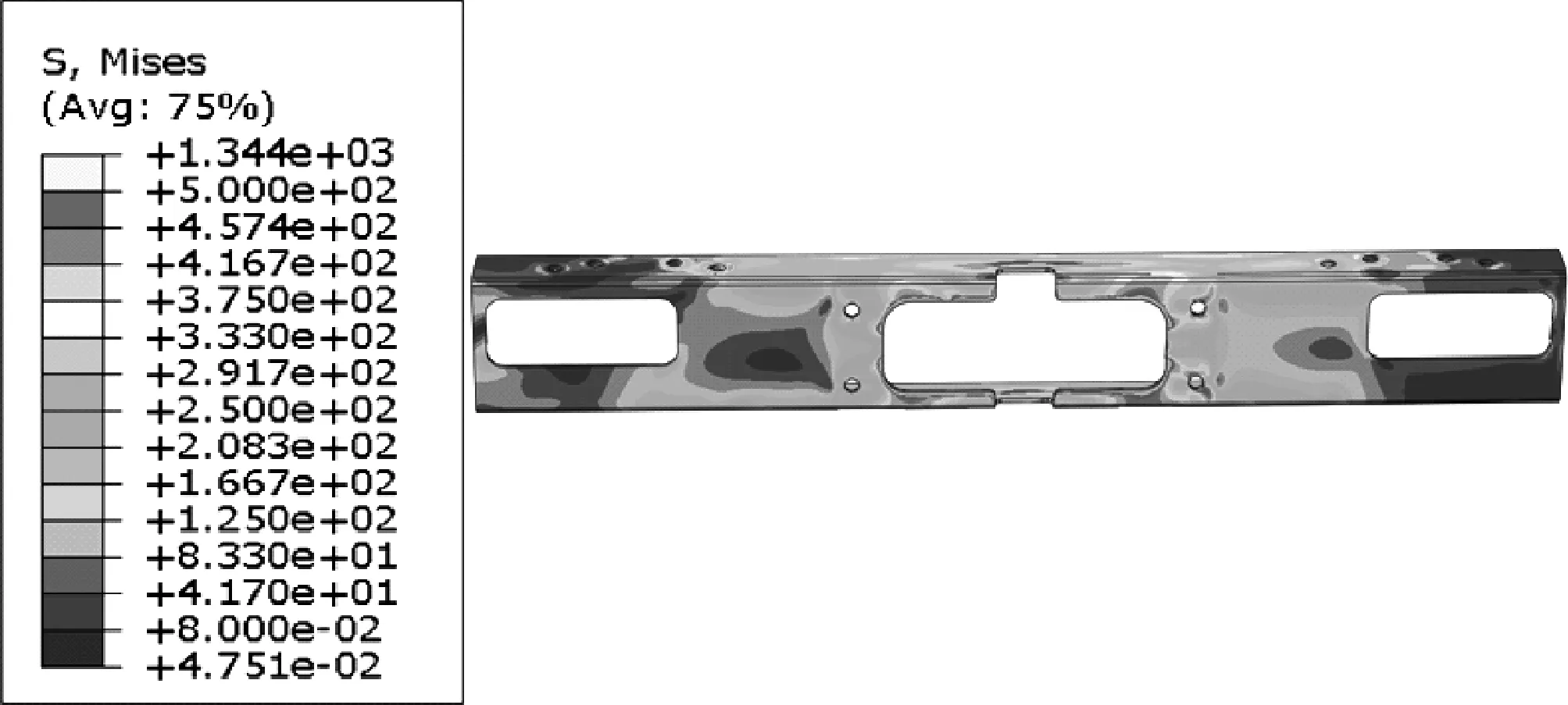

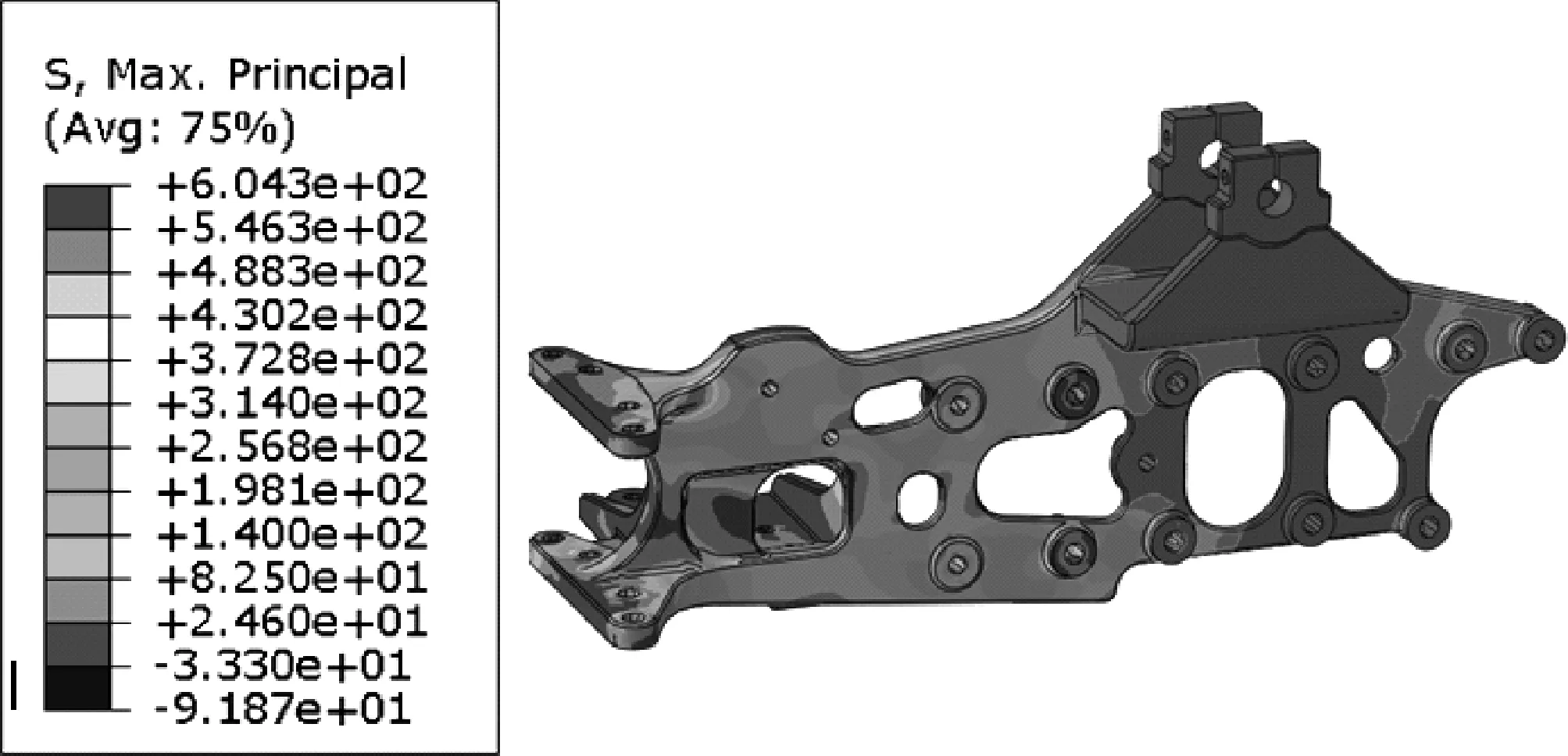

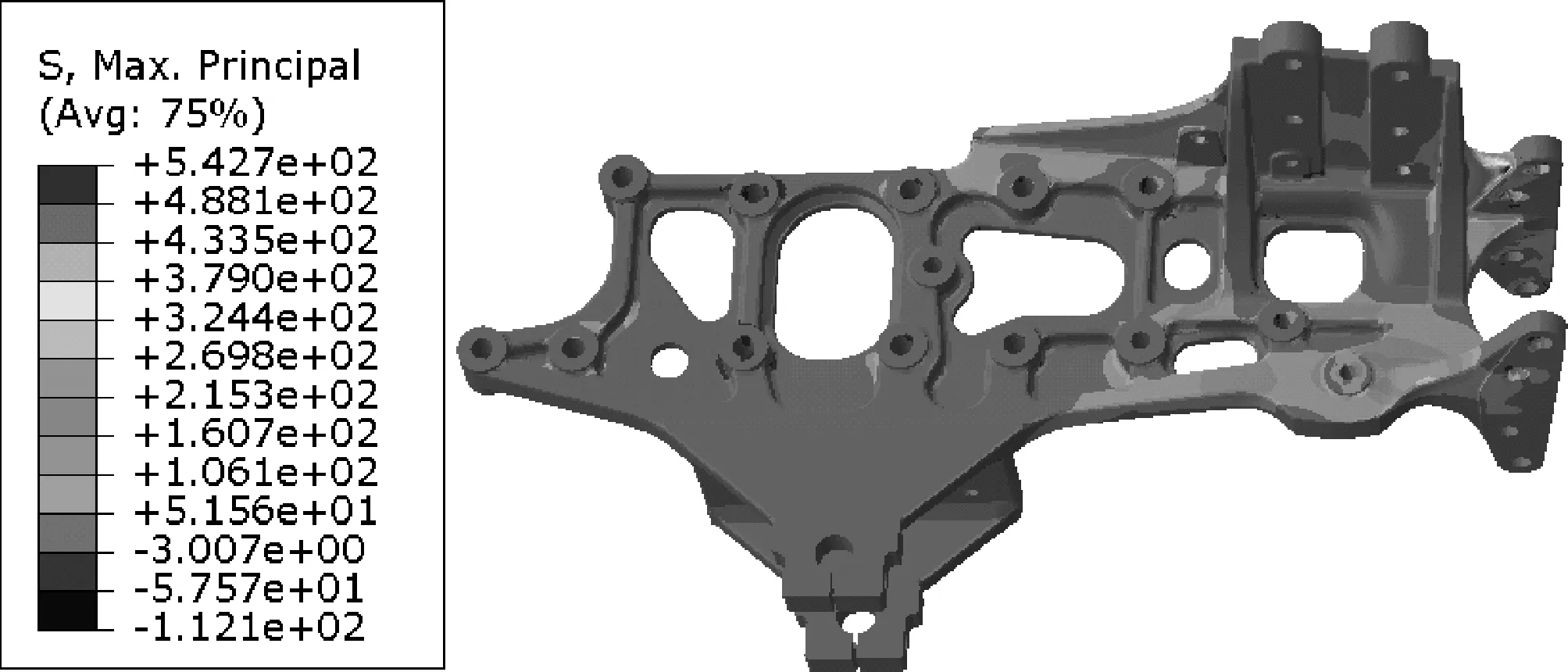

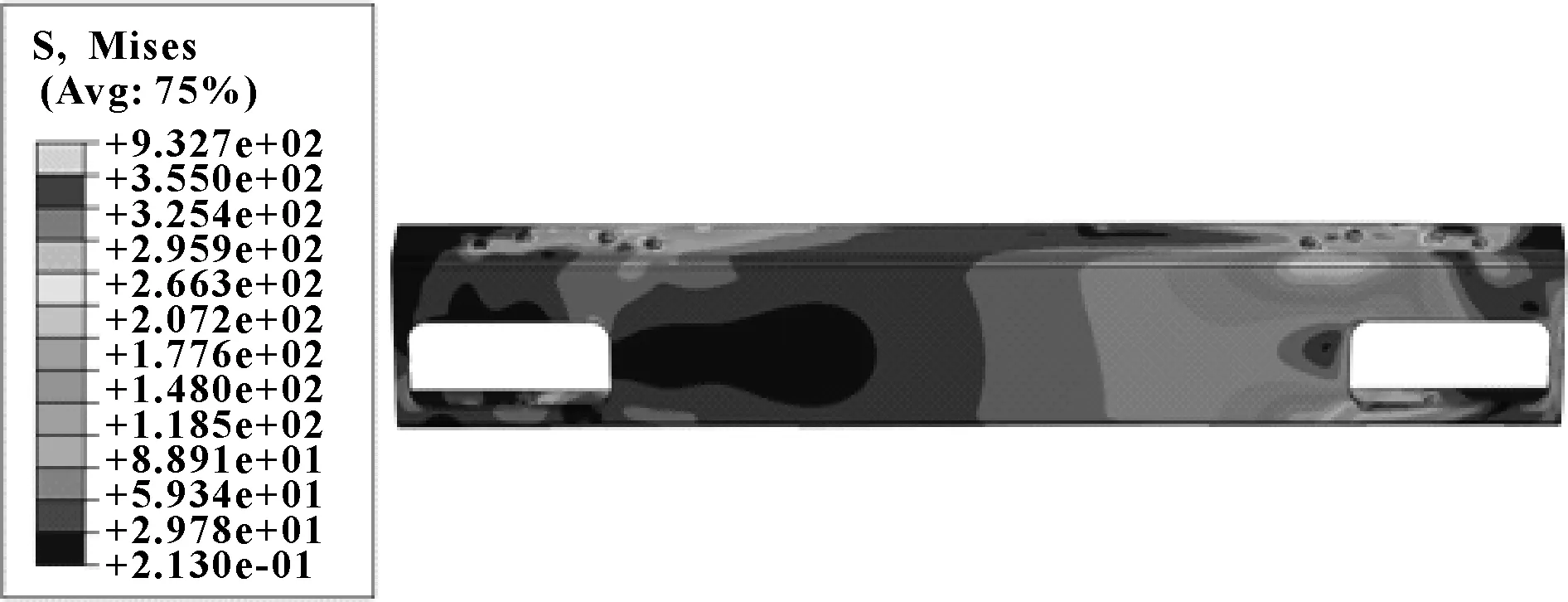

由表2可以看出:方案二、三均滿足此工況的使用要求。但方案三材料的焊接性能較差,易出現焊接缺陷。方案二的應力云圖如圖13—14。

雖然通過調整第一橫梁厚度、材料能夠滿足設計要求,但增重明顯。而二橫梁為懸臂結構,對其進行局部加強效果甚微,且固定端支架較強,所以進一步優化方案如圖15所示。

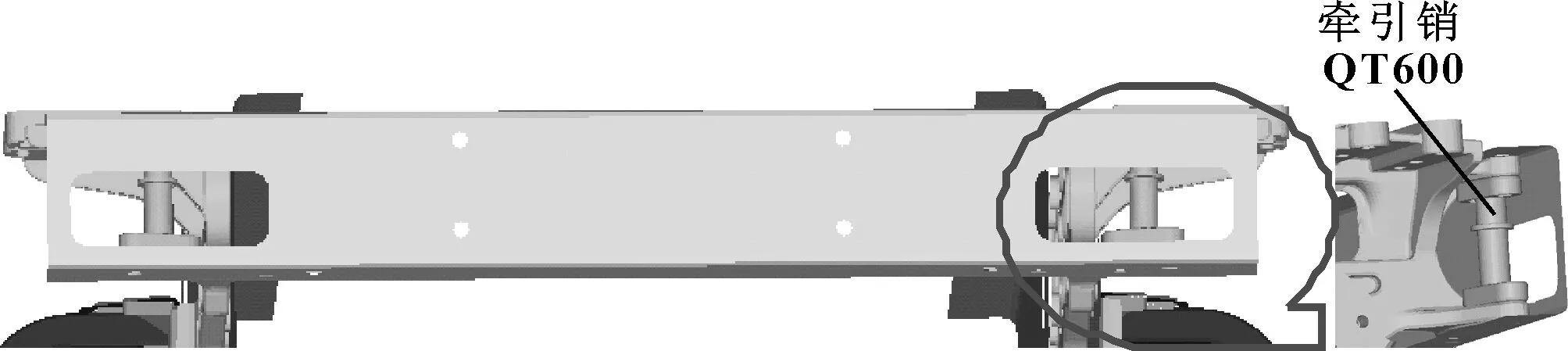

當車輛被陷時,通過Y形軟繩牽引兩側牽引銷(如圖16所示),將力傳遞給固定端支架,一方面克服了橫梁懸臂結構不容易加強的難點,另一方面使用兩牽引銷共同承擔牽引力,提升了被牽引的能力。

圖13 外載19×104 N時第一橫梁應力云圖

圖14 外載28×104 N時左固定端支架應力云圖

圖15 新優化方案結構圖

圖16 改進方案牽引示意

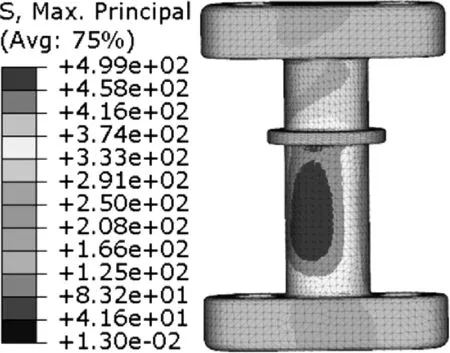

設F與F1所夾銳角為α,則F1=F·cosα,所以α越大,F1、F2的值就越大。因單側牽引銷距離中心僅0.5 mm,當點O距離銷軸小于0.5 m時,易造成軟繩與前保險杠干涉,所以α≤45°。當F右偏10°時,F1=153 591 N,F2=107 546 N。垂直向上6°牽引工況各部件應力云圖如圖17—20所示。

圖17 牽引銷應力云圖

圖18 固定端支架(左)應力云圖

圖19 固定端支架(右)應力云圖

圖20 第一橫梁應力云圖

分析結果表明:該工況各部件均滿足強度要求。經進一步計算,在規定角度范圍內,各部件上的應力值均小于該工況計算值。經過新一輪試驗已證明該結構滿足設計要求。

4 結論

在對原始結構進行試驗與分析結果對標的基礎上,進行結構優化,最終達到了如下效果:

(1)驗證了分析模型的合理性;

(2)設計出一種新型的前端牽引裝置,滿足了該車型的特殊需求;

(3)在滿足性能的基礎上,目前已實現降質量11 kg, 后續可通過該方法快速對車架扭轉工況進行計算,對第一橫梁做進一步優化降重,提升材料利用率。

[1]李濤.某重型貨車前端牽引裝置[J].科技傳播,2012,4(16):87-88.

[2]陳家瑞.汽車構造[M].北京:機械工業出版社,2009:349-350.

[3]李楚琳.Hyperworks分析應用實例[M].北京:機械工業出版社,2008:3-48.

[4]劉春海,李世德.汽車車輪應力測試方法研究[J].機械工業標準化與質量,2014(8):26-28.

[5]劉鴻文.材料力學[M].北京:高等教育出版社,2010:230-246.

StrengthAnalysisandOptimizationofFrontTractionDeviceofaHeavyDutyTruck

JIANG Tao1, SHEN Baoshan1, LU Yongneng2, YUAN Zhengwen2

(1.Xugong Automobile Manufacturing Co., Ltd.,Xuzhou Jiangsu 221004,China; 2.Xuzhou Construction Machinery Research Institute, Xuzhou Jiangsu 221004,China)

Combining with GB/T 28948-2012CommercialVehicle-FrontTowingAttachmentsand the actual situation of a newly developed truck, the performance requirements of the traction device were clarified, and the finite element strength analysis and experiment were carried out. In the case of consistent calculation and test results, an optimization scheme was proposed. Under the condition of satisfying the performance requirement, the weight reduction is 11 kg, which achieves the purpose of optimizing the product performance.

Front traction device;Static strength; Stress;Yield strength

U469.2

A

1674-1986(2017)11-004-05

10.19466/j.cnki.1674-1986.2017.11.001

2017-06-06

國家科技支撐計劃(2015BAF07B02)

姜濤(1965—),男,學士,工程師,從事技術研發工作。E-mail:jiangtao@xgqc.com。