探討樁基礎鋼筋籠加工工藝

官中良

廣東華路交通科技有限公司

探討樁基礎鋼筋籠加工工藝

官中良

廣東華路交通科技有限公司

隨著國家層面提出了“品質工程”,高速公路建設越來越規范化,對施工工藝也提出了“機械化”和“勇于創新”的要求,針對橋梁樁基礎鋼筋籠加工工藝的“創新”一直是各企業爭奪形象的重要領域,目前已基本消除過去加工粗糙造成的籠體變形、箍筋間距差、接頭焊接質量差等通病,就近期涌現的新工藝而言,采用何種工藝加工一直是各方建設者爭論的焦點;因此,如何合理使用新工藝,令新工藝切實發揮作用是各方建設者值得參詳之處。以下主要以三瓣式胎膜加工鋼筋籠的工藝進行探討,以供大家參考。

探討;鋼筋籠;加工;工藝

1 引言

2 三瓣式胎膜加工鋼筋籠工藝

2.1 主筋與加強箍筋加工及安裝

2.1.1 鋼筋籠主筋截斷

樁基鋼筋籠主筋根據所需規格型號尺寸截取后按既定順序就位,截斷采用砂輪機切斷,滾扎直螺紋加工接頭,加工好后的半成品。

2.1.2 加強箍筋胎膜工藝設備及施工方法

加強箍筋制作胎膜工藝設備主要有鋼筋滾圓機及定位胎膜,就位時垂直度主要靠吊線錘進行控制,加強箍筋的具體加工制作及安裝工藝方法如下:

(1)加強箍筋原材料選取

鋼筋原材料經檢測合格后,根據所需規格型號尺寸截取,截取時采用斷筋機截取,不得采用氧氣或電焊條燒斷截取。

(2)加強箍筋滾圓

圖3給出了m取值為3~8時在不同誤比特率下完成識別所需的數據量.可以看出,在相同數據量下,m越小,誤碼適應能力越好;在相同誤比特率下,m越小,識別所需數據量越小.

將截取好的加強箍筋放置在滾圓機操作平臺邊以便滾圓作業,在滾圓作業前先根據設計圖紙中不同直徑的樁柱加強箍筋直徑等尺寸要求調整好滾圓機圓弧限位齒輪間距,使之滿足設計圖紙相應指標要求,然后再正式進行滾圓作業直到滾圓為止。

(3)加強箍筋圓度及直徑的精度調控

將滾圓好的加強箍筋置放在限位板胎膜上對其圓度和直徑等進行精度調整,待其圓度及直徑調整滿足規范及設計要求后,對接頭經行焊接,焊縫高度、長度等質量必須滿足設計及規范要求。

2.2 主筋與加強箍筋安裝

為了保證鋼筋籠的加工精度,設計了專用的鋼筋籠加工模具(如下圖)。模具每隔2米固定在鋼筋籠加工臺座上,并在鋼筋籠的末端用平整鋼板設置基準面作為封頭板。鋼筋籠加工時,嚴格控制主筋的長度,確保主筋一端與基準面接觸,這樣,制作成形后的鋼筋籠主筋間距準確、端頭齊平,有利于滾軋直螺紋接頭的連接。另外為了防止鋼筋籠吊裝時變形,鋼筋籠加工過程中,采用Ф25鋼筋在每個N5/6筋上均設置“Δ”形加強桿,在鋼筋籠逐節下放時拆除。

(1)加強箍筋安裝時與主筋垂直度的控制

加強箍筋安裝時其平面位置必須保證其與各主筋相垂直,垂直度可采用掛線法進行控制,有效的避免鋼筋籠直徑出現“縮頸”等其他線性不直順現象出現。

(2)主筋制安胎膜工藝設備

該工藝為若干個間隔排列在地面上且平行的一組長條形鋼筋籠主筋擺放底座,每個底座上間隔固定有定位孔,相鄰定位孔之間的距離與擬加工的鋼筋籠主筋間距相同,相鄰的底座上的定位孔一一對應成與底座垂直的直線。

2.3 具體工藝:

(1)按照圖紙數量以底部胎膜上的間距控制定位孔為標準,擺放主筋。

(2)在主筋上安裝焊接符合圖紙間距、數量的加強箍筋。此過程要控制加強筋的垂直度及間距,垂直度用吊垂線的方法控制。

(3)然后將左上和右上兩瓣胎膜定位安裝好,將剩下主筋放在胎膜定位孔上并實施焊接,要注意焊接質量。

(4)骨架整體焊接好后,拆除左上及右上兩瓣胎膜,將整體骨架分節拆開并吊至螺旋滾絲機上進行下一工序—螺旋箍筋安裝。

3 螺旋箍筋安裝

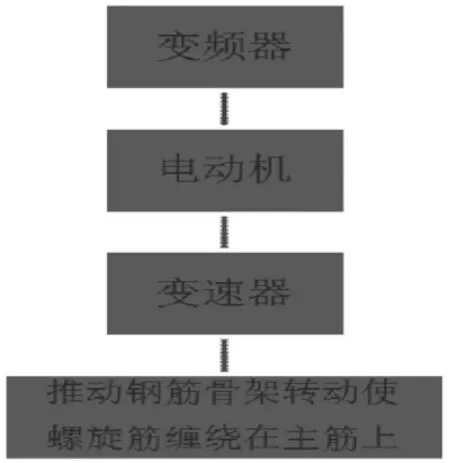

螺旋箍筋制作胎膜工藝設備主要有調直機、轉動裝置及專用箍筋間距定位工具,轉動裝置具體工作原理如下:轉動裝置工作原理

具體工藝如下:

(1)先在加工好的鋼筋骨架上按設計要求標出螺旋筋的間距,具體見如下圖所示:

(2)用調直機調直盤圓鋼筋,將調直后的鋼筋端頭點焊在鋼筋骨架上

(3)同時開動調直機和轉動裝置,并調整兩者的運行速度,使之先匹配。在運轉的過程中根據已標志出的間距線及時調整螺旋筋間距。

(4)盤繞以后,用箍筋定位裝置進行間距檢查,不合格的進行調整。

4 成效

采用三瓣式胎膜加工鋼筋籠的工藝,僅比普通人工加工鋼筋籠增加了相應的組合胎模和一套箍筋滾絲機,且制作速度快,質量檢測的合格率高。

5 結束語

通過以工藝介紹,認為樁基礎鋼筋籠制作在場地條件許可及機械使用較穩定、成熟的情況下,應盡量采用自動成型機;但在便道不便或場地不便的施工區域,為避免偷偷采用人工加工作業,以影響鋼筋籠加工質量,三瓣式胎膜加工鋼筋籠的工藝,還是值得大家參考。

[1] 路橋施工計算手冊

[2] 公路橋涵施工技術規范