時效制度對7005合金型材剝落腐蝕性能的影響

于金鳳

(叢林集團有限公司,山東龍口265705)

時效制度對7005合金型材剝落腐蝕性能的影響

于金鳳

(叢林集團有限公司,山東龍口265705)

采用電導率測試、透射電鏡、腐蝕浸泡試驗研究了時效工藝對7005鋁合金型材微觀組織和剝落腐蝕性能的影響。結果表明:較大的晶界第二相尺寸、間距,以及窄的晶界無沉淀析出帶有利于腐蝕性能的提高。雙級時效制度下的二級時效制度直接影響到型材的第二相形態和尺寸,進而影響型材的剝落腐蝕性能。

7005合金;剝落腐蝕;時效工藝

0 前言

7005鋁合金型材常應用于制造既要有高的強度又要有高的斷裂韌性的焊接結構,如交通運輸車輛的桁架、桿件、容器;大型熱交換器,以及焊接后不能進行固熔處理的部件;體育器材如網球拍與壘球棒[1]。然而,該合金對局部腐蝕很敏感,容易發生晶間腐蝕、剝落腐蝕等,極大地限制了其應用。剝落腐蝕是鋁合金主要局部腐蝕之一,對鋁合金的強度、塑性、疲勞性能等可造成極大的損害,縮短鋁合金的使用壽命。因此,本文通過微觀組織分析,研究時效制度對7005合金型材剝落腐蝕性能的影響,尋找可行性的途徑提升型材的剝落腐蝕性能。

1 試驗

1.1 樣品制備

實驗選用的材料為5 mm厚的7005鋁合金型材,合金的化學成分如表1所示。型材經20MN擠壓機擠壓后在線風冷,擠壓后的定尺型材在小爐進行時效處理,時效制度見表2。

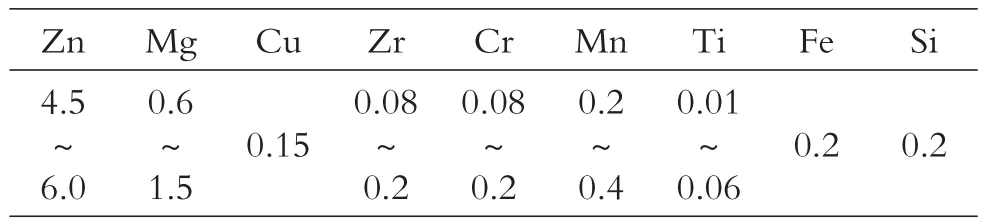

表1 7005合金化學成分(質量分數/%)

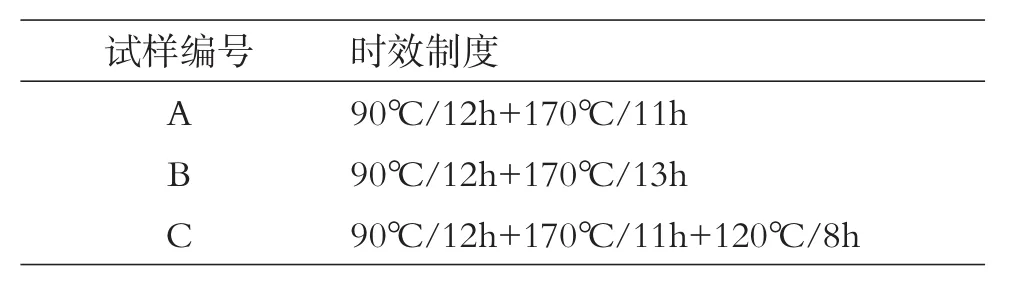

表2 時效制度

1.2 性能測試及組織觀察

采用電導率儀測試樣品的電導率,每個試樣測試5個點取平均值。

采用Tecnai G2 F20場發射掃描透射電鏡觀察合金的組織。通過線切割切出厚度約1 mm,然后小心地在金相砂紙上預磨成至80μm、沖下直徑為3mm的圓片。用電解雙噴的方法制得透射電鏡樣品,雙噴液為硝酸∶甲醇=1∶4(體積比)的溶液,溫度通過液氮控制在-20℃。

剝落腐蝕試驗按照HB 5455-1990標準執行。試樣工作面積為40mm×100mm,試樣的中心面暴露于溶液中,其他部分用玻璃膠封住。溶液體系為234g/L氯化鈉+50 g/L硝酸鉀+6.5mL/L硝酸,溶液的面積容積比為20mL/cm2。浸泡48h后將試驗取出觀察腐蝕情況,并根據標準評定剝落等級。

2 試驗結果

2.1 合金的電導率

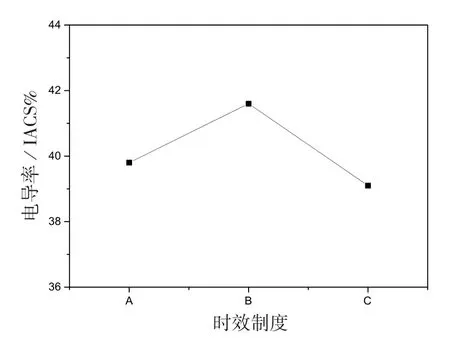

圖1所示為A、B、C三種制度下型材的電導率變化曲線。由圖可知,B時效制度下型材的電導率最高,A、C制度下型材的電導率相當,明顯低于B時效制度,A時效制度下電導率稍高于C時效制度。合金的電導率結果與型材的剝落腐蝕檢測結果相對應。

圖1 不同時效制度下合金的電導率

2.2 合金的微觀組織

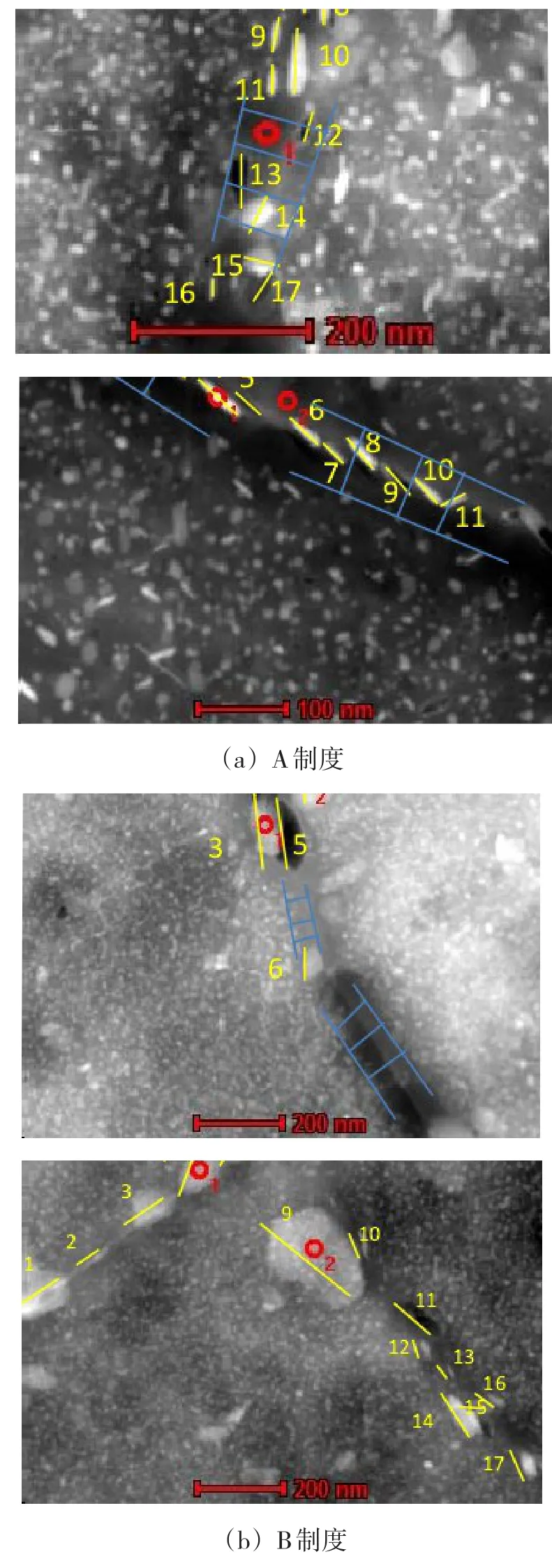

圖2所示為A、B、C樣品晶界附近的透射組織照片,觀察不同時效制度下合金的微觀組織。晶界第二相呈斷續分布,主要為長條形和橢圓狀,且晶界無沉淀析出帶明顯。統計多組A、B、C制度下合金第二相粒子的尺寸、晶界附近無沉淀析出帶寬度,結果見表3。對比晶界第二相平均尺寸:B>A>C;對比無沉淀析出帶平均寬度:B<A<C。B制度下晶界第二相的平均尺寸為114.8nm,無沉淀析出帶的平均寬度為79.4nm。晶界第二相粗化,晶界第二相間的相互間距增加,晶界第二相尺寸、間距和晶界無沉淀析出帶寬度的改變都會對合金的剝落腐蝕性能產生影響。晶界第二相尺寸較大、間距較大,以及窄的晶界無沉淀析出帶有利于腐蝕性能的提高。

圖2 不同時效制度條件下合金的TEM顯微組織

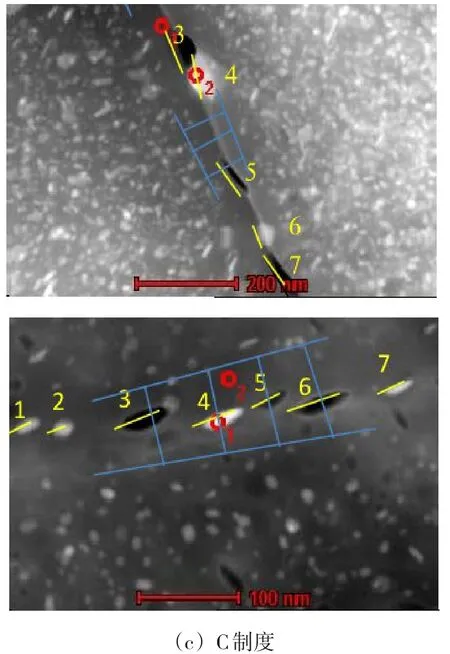

表3 樣品晶界附近基本信息統計

2.3 合金的剝落腐蝕性能

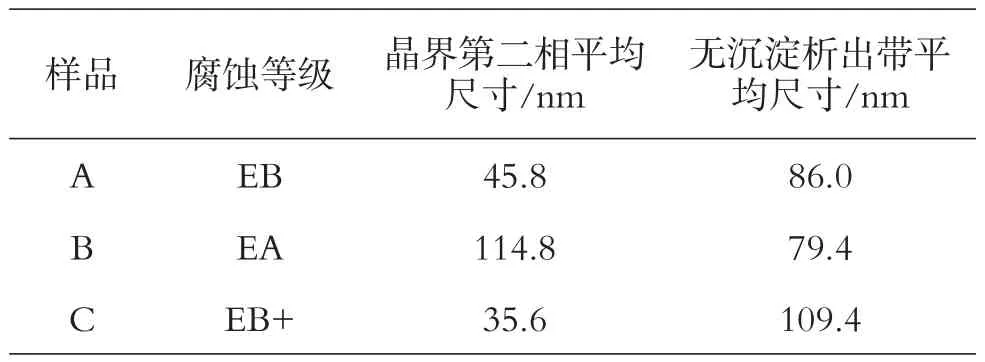

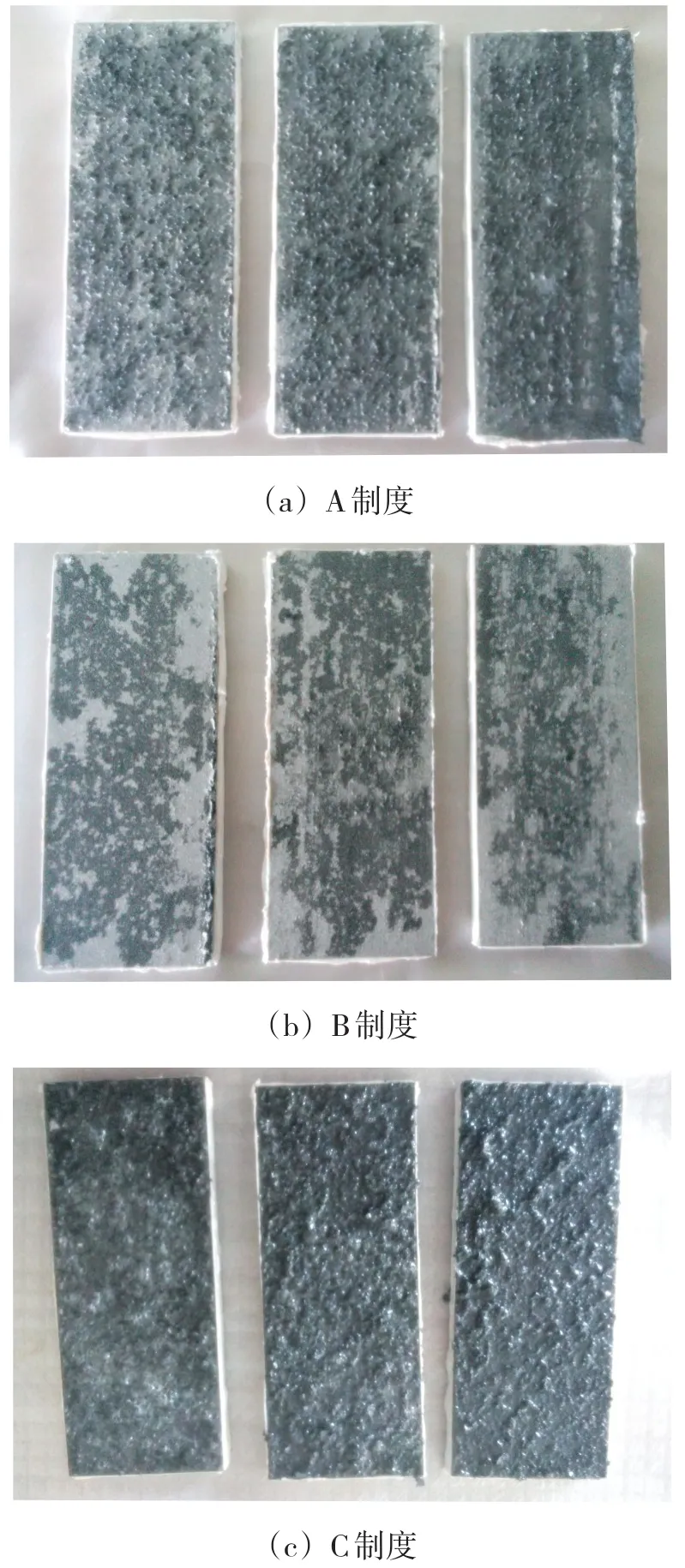

A、B、C試樣經剝落腐蝕后的表面形貌如圖3所示。A試樣表面相當多的區域有明顯的分層現象,且擴展到合金內部,可判斷試樣剝落腐蝕等級為EB;B試樣表面一些區域有起皮的特征和腐蝕產物,可觀察到輕微的層狀腐蝕痕跡,試樣表面的剝落腐蝕等級為EA。但與A試樣相比,被腐蝕的區域面積減小。C試樣整個表面均有明顯的分層現象,大面積的剝落,且有較大的腐蝕坑,深入合金內部,此時剝落腐蝕等級到達EB+。

圖3 剝落腐蝕后的試樣表面形貌

3 分析與討論

3.1 電導率

合金電導率的大小與其抗剝落腐蝕性能呈正相關關系,電導率的大小主要由合金元素、合金的固溶狀態、第二相析出與分布等微觀結構因素決定[2]。按Mathiessen理論,多組元合金電導率主要受合金元素在鋁基體中固溶度變化的影響,固溶在鋁基體中的原子引起的點陣畸變對電子的散射作用比析出的第二相引起的散射作用強得多。A、B、C三種時效制度下的型材時效前均經過相同的在線冷卻處理,過飽和固溶程度相同,型材電導率變化的主要因素有兩個方面:一是過飽和固溶體的分解使基體中固溶元素減少,合金電導率上升;其次是第二相粒子從過飽和固溶體中析出,使合金結構由單相變為復相,合金電導率下降。固溶原子對電導率的影響大于第二相的作用,時效過程中合金電導率會增加,不同時效制度下,電導率的變化反應鋁基體固溶狀態和第二相狀態的變化。

3.2 晶界第二相

Al-Zn-Mg合金在時效過程中的析出按以下序列進行:過飽和固溶體→共格GP區→半共格相η′(亞穩態MgZn2)→非共格η相(平衡相MgZn2)。大量研究證明,Al-Zn-Mg合金的腐蝕敏感性與晶界析出物的特征有關[3]。剝落腐蝕本質上是晶界上優先發生腐蝕,當晶粒平行于材料表面、呈寬而長的扁平狀時,由于腐蝕產物體積膨脹產生楔入力使合金產生剝落腐蝕。

A、B制度為雙級時效,分先低溫后高溫兩個階段。在低溫下主要獲得GP區為主的細小沉淀相,那些能在高溫時效溫度下穩定存在的GP區優先成核轉化為η′相,當于成核階段;在后高溫階段,通過過渡相的沉淀和晶界結構的變化,從而獲得均勻彌散的基體析出相和較大不連續的晶內析出相結構,相當于穩定化階段[4]。雙級時效使得合金的晶內和晶界析出相具有明顯的長大和粗化特征,且隨第二級時效的進行,晶內和晶界析出物逐漸長大,晶界析出相的分布變得更加彌散,為抗剝落腐蝕性能的提升提供了組織上的保證。

C制度分為三個階段,第一階段在較低的溫度下進行預時效,相當于成核階段;第二階段高溫時效,在高溫下晶內的η′相又都溶解到固溶體內,晶界上連續鏈狀析出相合并和聚集,不再連續分布;第三階段低溫時效,晶內重新析出細小彌散的部分共格η′相,晶界仍為不連續的非共格析出相。

時效工藝對合金抗剝落腐蝕性能的影響主要是因為時效工藝可改變晶界析出相的尺寸和分布,進而影響合金的抗剝落腐蝕性能。當晶界析出相呈連續網狀分布時,抗剝落腐蝕性能最差;而當晶界析出相得分布呈不連續狀時,抗剝落腐蝕性能較好[5]。

對比A、B、C三種制度,一級時效溫度和時間均相同,影響到晶界第二相形態和尺寸的主要為二級時效制度。二級時效溫度均相同,時效時間越長,晶界第二相逐漸粗化,各第二相的相互間距增加,從而剝落腐蝕程度降低。

3.3 無沉淀析出帶

鋁合金型材在線冷卻過程中獲得的過飽和空位是不穩定的,在線冷卻、自然時效及人工時效時空位容易逸出晶界及其他缺陷處,結果形成從晶內到晶界的空位濃度梯度。空位有利于脫溶相形核,有利于原子擴散,促進晶核擴散式生長。因此,當晶界附近空位濃度低于一定值時,析出相不易形成,在一定條件下就導致無沉淀析出帶的形成。鋁合金淬火溫度升高,會導致空位過飽和程度增大,近晶界區空位濃度梯度變得更陡,若在線緩慢冷卻合金,則更多空位會流入晶界,導致無沉淀析出帶寬度的增加。同一個合金,在相同在線淬火溫度和相同淬火速率下,無沉淀析出帶寬度主要受時效制度的影響。

一般認為,低溫時效時,鋁合金固溶體過飽和度增加,生成脫溶相的臨界空位濃度降低,相應的無沉淀析出帶寬度減小;高溫時效時,晶界處脫溶較快,較早地析出第二相,因而吸收了附近的溶質原子,使周圍基體溶質貧乏而無法析出第二相,造成無沉淀析出帶[6]。在A、B、C三種制度下,B制度下無沉淀析出帶寬度最小。無沉淀析出帶屈服強度較低,在應力作用下塑性變形容易集中在無沉淀帶內。而且,發生塑性變形的無沉淀帶與其他部分相比呈陽極性,加速腐蝕的進行。

4 結論

(1)晶界第二相尺寸較大、間距較大,以及窄的晶界無沉淀析出帶有利于腐蝕性能的提高。

(2)雙級時效制度下的二級時效制度直接影響到型材的第二相形態和尺寸,進而影響型材的剝落腐蝕性能。

(3)合金電導率的大小與其抗剝落腐蝕性能呈正相關關系,電導率越高,抗剝落腐蝕性能越好。

[1]肖亞慶,劉靜安.鋁加工技術實用手冊[M].北京:冶金工業出版社,2012

[2]李朝興,徐靜,李勁風,等.不同時效制度7075鋁合金力學性能及腐蝕性能綜合比較研究[J].鋁加工,2009(5):10-16

[3]肖文強.非等溫時效態7050鋁合金的抗腐蝕性能研究[D].哈爾濱:哈爾濱工業大學,2012

[4]李芳芳.高強鋁合金剝落腐蝕的研究綜述[J].湖南冶金職業技術學院學報,2009,9(2):9-12

[5]楊戈.Al-Zn-Mg-Cu系鋁合金抗剝落腐蝕性能研究[J].金屬功能材料,2013,20(3):5-11

[6]李松瑞,周善初.金屬熱處理[M].長沙:中南大學出版社,2003

Influence of Aging Treatment on Exfoliation Corrosion Properties of 7005 Aluminum Alloy

YU Jin-feng

(Conglin Group Company,Longkou 265705,China)

The influences of aging treatments on the microstructure and exfoliation corrosion properties of 7005 aluminum alloy were studied using conductivity tests,exfoliation corrosion test and TEM.The results show that the larger size and spacing of the sec?ond phase of the grain boundary,as well as the narrow grain boundary precipitate free,are beneficial to the improvement of corrosion performance.The secondary aging system of the double stage aging system directly affects the shape and size of the second phase of the profile,and then affects the exfoliation corrosion of the profile.

7005 aluminum alloy;exfoliation corrosion;aging process

TG166.3,TG146.21

A

1005-4898(2017)05-0051-05

10.3969/j.issn.1005-4898.2017.05.10

于金鳳(1990-),女,山東臨沂人,碩士研究生。

2017-01-20