5A12鋁合金?405mm規(guī)格圓鑄錠熔鑄工藝研究

姜德俊,馬 月,殷云霞,孫海波,崔晉濱

(東北輕合金有限責任公司,哈爾濱 150060)

5A12鋁合金?405mm規(guī)格圓鑄錠熔鑄工藝研究

姜德俊,馬 月,殷云霞,孫海波,崔晉濱

(東北輕合金有限責任公司,哈爾濱 150060)

介紹了5A12合金的應用前景,并從合金特性出發(fā),分析了5A12合金的各元素的作用。根據(jù)熔鑄工藝特點制定相應的熔鑄工藝,并重點分析討論了Na脆性的防止措施、逆偏析的防止措施及防止拉裂的措施,為后續(xù)該合金的量產(chǎn)提供數(shù)據(jù)基礎。

5A12鋁合金;Sb元素;熔鑄;Na脆性

0 前言

5×××系鋁合金是以Mg為主要添加元素的鋁合金,由于抗蝕性好,又稱為防銹鋁合金。5A12鋁合金中Mg元素的含量是5×××系鋁合金中含Mg元素量最高的合金,具有較好的焊接性能、抗蝕性以及強度,故主要用作焊接結(jié)構(gòu)件及防彈甲板。

因5A12合金Mg元素含量高,在熔煉過程Mg元素燒損嚴重,因此在以往生產(chǎn)時,常常因爐后取樣Mg元素含量不能滿足標準要求,導致全爐報廢。為生產(chǎn)出化學成分滿足標準要求的5A12合金,進行了5A12合金圓鑄錠熔鑄工藝研究。

1 化學元素組成及其作用

1.1 5A12合金成分

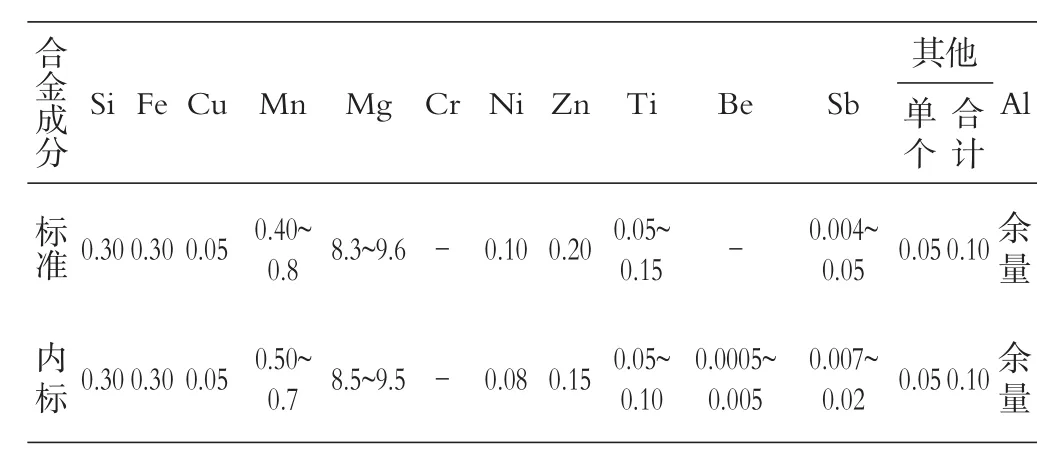

5A12合金的國標化學成分見表1。

表1 5A12合金化學成分標準(質(zhì)量分數(shù)/%)

1.2 各元素的作用

1.2.1 Mg元素的作用

Mg對鋁的強化作用是明顯的,每增加1%的Mg,抗拉強度約升高34MPa。與固溶體平衡的相為Al8Mg5,其熱處理強化作用不明顯,故二元Al-Mg合金為熱處理不可強化的合金。而Al8Mg5相的形態(tài)和分布對合金抗蝕性能有明顯的影響,如果沿晶界呈鏈狀分布,將造成晶間腐蝕和應力腐蝕開裂;如果呈彌散狀態(tài)分布于晶內(nèi)和晶界,則合金的抗蝕性能明顯提高。

1.2.2 Mn元素的作用

以Mg為主要合金化元素的Al-Mg合金中加入Mn元素可以起到補充強化作用,比等量的Mg效果更好,因此加Mn后可降低Mg含量。同時可以降低熱裂傾向,尤其是有Na存在時更為明顯。另外Mn還可以使Al8Mg5均勻沉淀,改善合金的抗蝕性能和焊接性能。

1.2.3 Be元素的作用

工業(yè)生產(chǎn)的實踐證明,含m(Mg)>3%的Al-Mg系合金在熔鑄生產(chǎn)中,單純采用熔劑保護是不夠的,還必須進行合金化保護。在Al-Mg合金中,加入0.005%以下的Be,由于Be擴散至熔體表面,生成致密的氧化膜,從而減小了合金的燒損和污染,又不損害合金的抗蝕性。

1.2.4 Sb元素的作用

在5A12合金中加入適量的Sb元素,能夠有效地防止5A12合金產(chǎn)生Na脆性,提高合金抗熱裂紋的能力。

1.2.5 Fe和Si的作用

Fe和Si為雜質(zhì)元素,當Fe和Si比例不當時,會引起鑄錠產(chǎn)生裂紋,對合金的性能有明顯的影響。Fe與Mn形成難熔金屬間化合物,會破壞鋁基體組織的均勻性,降低合金的耐蝕性,使鑄錠軋制時容易開裂。Si的副作用比Fe的更大。Si與Mg形成Mg2Si相,由于Mg量過剩時,降低了Mg2Si在基體中的溶解度,故不但強化作用不大,而且降低合金的塑性。所以要確保Fe含量大于Si含量0.05%,使合金組織中寧可形成極少量不規(guī)則的Al12Fe3Si相,也要避免形成Mg2Si相。

2 5A12合金的熔鑄工藝特點

由于合金中Mg含量較高,熔體黏度大,鑄錠極易產(chǎn)生夾渣裂紋。當熔體中存在微量Na時,容易引起鑄錠Na脆性,增大裂紋傾向。

在直接水冷半連續(xù)鑄造條件下,幾乎所有的變形鋁合金都呈現(xiàn)不同程度的裂紋傾向。實踐證明,Al-Mg系合金的裂紋傾向居中等,并隨合金中Mg含量的增加和鑄錠規(guī)格的增大而增加。因此,防止Al-Mg系合金鑄錠裂紋,是熔鑄生產(chǎn)中不可忽視的環(huán)節(jié)。化學成分對鑄錠裂紋影響很大。

3 試驗過程

3.1 配料及熔煉

配料標準見表1。

熔煉工藝要求如下:2#熔劑,加強覆蓋;工具涂料;熔煉溫度700~750℃;溫度達到720℃以上加入純金屬Sb,加入后攪拌時間不少于10min;然后加Mg攪拌升溫取樣,爐前Fe大于Si,精煉10min。

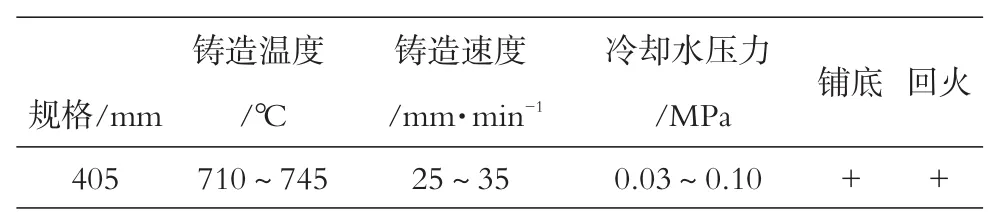

3.2 鑄造

鑄造工藝要求如下:2#熔劑,加強覆蓋;過濾;在線播種Al-Ti絲。鑄造工藝參數(shù)如表2所示。

表2 5A12合金主要鑄造工藝參數(shù)

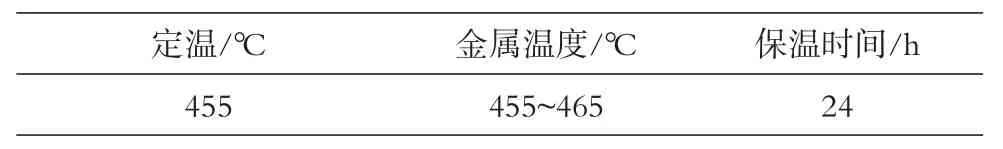

3.3 均勻化制度

5A12合金?405mm規(guī)格鑄錠均勻化退火制度參見表3。

表3 5A12合金?405mm規(guī)格鑄錠均勻化退火制度

4 試驗結(jié)果

按試驗方案中的工藝操作,現(xiàn)場鑄錠成型良好,任取一根成品鑄錠,切掉澆口后,切取20~30mm厚試片,對鑄錠進行全分析。取樣位置如圖1所示。

圖1 5A12合金試片取樣位置

4.1 化學成分分析

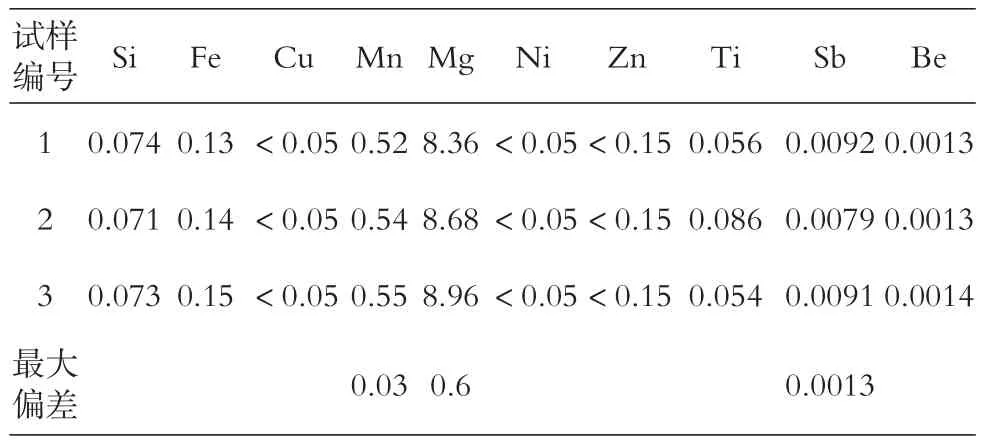

沿試片中心到邊部取20mm×20mm試樣,編號1~3進行化學成分分析,各試樣化學成分見表4。

表4 5A12合金各試樣化學成分(質(zhì)量分數(shù)/%)

從表4中可以看出,Mg、Mn元素化學成分均為邊部最低,心部最高,符合結(jié)晶規(guī)律和以往鑄錠成分偏析規(guī)律。Mg元素的偏析較大,最大偏差為0.6%;Sb元素邊部最高,1/4處最低,但均能滿足標準要求。

4.2 低倍組織檢查

在試片中心部取150mm×150mm試樣,編號12進行鑄錠低倍組織檢查。

經(jīng)低倍組織檢查,偏析層厚度為1mm,沒有發(fā)現(xiàn)裂紋、氣孔、疏松、化合物、白斑、夾渣等冶金缺陷。

4.3 高倍組織檢查

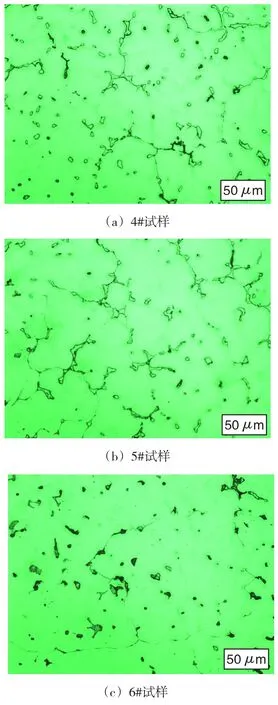

沿試片厚度方向,從中心到邊部取20mm×20mm試樣,編號4~6進行鑄錠高倍組織檢查,各試樣高倍組織照片見圖2。

圖2 5A12合金高倍組織照片

鑄錠心部到邊緣部位晶粒尺寸逐漸變小,第二相的分布更加均勻,且彌散分布在晶界上,這主要是在凝固過程中,邊緣部位冷卻速度較快,過冷度較大的原因。中心部位冷卻速度較慢,第二相更為集中地分布在晶界上。鑄錠的凝固過程符合順序結(jié)晶的規(guī)律。

4.4 力學性能檢測

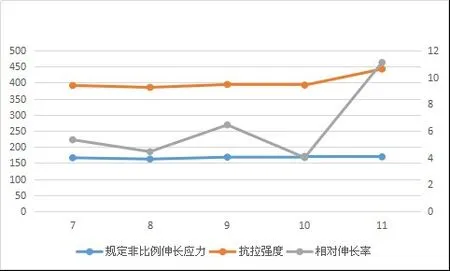

在試片的中心至邊部切取20mm×120mm試樣,編號7~11進行鑄錠力學性能對比,試驗結(jié)果如圖3所示。

圖3 5A12合金力學性能檢測結(jié)果

由圖3可知,鑄錠斷面上規(guī)定非比例伸長應力、抗拉強度和斷后伸長率平均值分別為167MPa、233.8MPa和6.26%。由于鑄錠邊部的晶粒細小,組織致密,因此鑄錠邊部的規(guī)定非比例伸長應力、抗拉強度及相對伸長率均高于心部。

5 分析與討論

5.1 Na脆性

由于Na含量高引起鑄錠裂紋和熱加工工藝塑性急劇下降的現(xiàn)象,常稱之為Na脆。Na對合金脆性的影響隨Mg含量增加而加劇,因此,對Mg含量較高的Al-Mg系合金,Na的限制更加嚴格,一般應控制m(Na)<10-5。

5A12合金加Sb的目的就是為了降低Na引起的脆性。Sb與Na可形成Na3Sb化合物,該化合物的密度大,可在熔體靜置狀態(tài)中沉入爐底,從而使合金中的Na含量降低。另外,此化合物的熔點也遠比Na高,可有效地抑制Na對Al-Mg系合金的危害。

5.2 偏析

由化學成分分析結(jié)果可以發(fā)現(xiàn),Mg元素的偏析程度較大,且為鑄錠的邊部成分高,心部成分低,Mg元素的偏析較大。

偏析的形成過程實質(zhì)上是鑄錠內(nèi)一定量的液相或固相在宏觀距離內(nèi)移動的過程。影響鋁合金鑄錠內(nèi)偏析的因素有:合金性質(zhì)、鑄造速度、鑄錠斷面大小、結(jié)晶器有效高度等。

5.3 拉裂

拉裂是鑄錠相對于結(jié)晶器或芯子滑動時,鑄錠凝殼與結(jié)晶器壁或芯子壁之間的摩擦以及二者之間的黏著所引起的。當摩擦力和黏著力大于凝殼當時的強度極限時就產(chǎn)生了裂口。

防止拉裂的措施如下:(1)適當降低鑄造速度和鑄造溫度;(2)適當提高冷卻水壓,保證沿鑄錠周邊冷卻均勻;(3)降低結(jié)晶器內(nèi)液面高度;(4)放正分配漏斗,防止液流偏斜沖刷結(jié)晶器;(5)保證結(jié)晶器表面粗糙度,均勻、適時地進行潤滑;(6)定期清理結(jié)晶器內(nèi)的水垢;(7)不使用被熔體退火的結(jié)晶器。

6 結(jié)論

(1)5A12合金?405mm規(guī)格鑄錠Mg元素的偏析較大,個別點接近標準線。

(2)5A12合金?405mm規(guī)格鑄錠高倍組織從中心到邊部,晶粒從大到小,符合鋁合金熔煉過程中的結(jié)晶規(guī)律。

(3)5A12合金?405mm規(guī)格鑄錠綜合力學性能較好。

(4)5A12鑄造工藝參數(shù):鑄造速度V=25~35mm/min,鑄造溫度T=710~745℃;冷卻水壓P=0.03~0.10 MPa。鑄造開頭采用純鋁鋪底,鑄造收尾回火。

Study of Melting&Casting Technology for 5A12 Aluminum Alloy with?405 mm Round Ingot

JIANG De-jun,MA Yue,YIN Yun-xia,SUN Hai-bo,CUI Jin-bin

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

Application prospect of 5A12 alloy was introduced,the role of each element of 5A12 alloy had been analyzed from charac?teristics of alloy.Corresponding casting process was set out based on the characteristics of melting and casting process.The prevention measures of Na brittleness,inverse segregation of prevention measures and the measures to prevent cracking were analyzed selectively,which provided the data base of the alloy for subsequent production.

5A12 aluminum alloy;Sb elements;melting and casting;Na brittle

TG292

A

1005-4898(2017)05-0025-05

10.3969/j.issn.1005-4898.2017.05.05

姜德俊(1981-),男,遼寧大石橋人,工程師,主要從事鋁合金熔鑄研究。

2017-05-06