成型炸藥滑動摩擦系數的測試與修正

羅毅, 劉彥, 黃風雷

(北京理工大學 爆炸科學與技術國家重點實驗室, 北京 100081)

成型炸藥滑動摩擦系數的測試與修正

羅毅, 劉彥, 黃風雷

(北京理工大學 爆炸科學與技術國家重點實驗室, 北京 100081)

為研究動摩擦系數對于成型炸藥摩擦點火的影響,利用自行設計的基于落錘的摩擦測試系統,以8701壓裝成型炸藥為研究對象,研究了不同壓力環境下成型炸藥與45號鋼之間的動摩擦系數。試驗結果表明,當界面壓力由1 MPa升高到10 MPa時,動摩擦系數將由0.28降低至0.10,說明動摩擦系數具有壓力相關性。基于試驗結果,提出了該炸藥的摩擦系數計算模型。通過LS-DYNA二次開發,添加了試驗所得摩擦系數計算模型,對8701炸藥滑道試驗進行了摩擦點火熱力化耦合數值模擬。計算結果表明,修正的摩擦系數計算模型會延長炸藥點火延遲時間,提高臨界點火速度和臨界點火溫度,也說明考慮了壓力相關性的摩擦系數計算模型對于研究成型炸藥的摩擦點火問題有重要意義。

兵器科學與技術; 成型炸藥; 摩擦系數; 摩擦點火; 落錘沖擊

0 引言

在勤務處理過程中,成型炸藥由于意外跌落可能會發生斜撞擊摩擦,引發炸藥局部發生點火反應。針對上述問題,滑道試驗是鑒定炸藥作業安全最有效的方法[1-4]。斜撞擊過程中,炸藥件局部發生塑性變形,并與滑道發生劇烈摩擦,從而在短時間內將機械能轉化為熱能并形成熱點。撞擊過程中,摩擦生熱對炸藥溫升具有重要作用[5-7]。通常,炸藥與滑道之間摩擦系數的確定主要參照國家標準GB10006—1988塑料薄膜和薄片摩擦系數測定方法。摩擦系數測定時,所用滑塊底面積為40 cm2,總質量為200 g,界面正壓力接近500 Pa. 但是,眾多研究表明[8-10],界面正壓力的增加會導致滑動摩擦系數減小,從而影響摩擦生熱的過程。因此,國家標準測定方法所得摩擦系數難以反映高壓下炸藥與外界的摩擦系數,影響滑道試驗摩擦生熱計算的準確性。定量分析成型炸藥摩擦系數與界面正壓力的關系,能夠更好地指導滑道試驗摩擦點火的理論計算和數值模擬。基于傳統的炸藥摩擦感度試驗[11-12],國內外研究者設計了一系列定量分析試驗[13-16]。但是目前的試驗手段不能保證,在高壓高速加載條件下,成型炸藥塊體的完整性。當界面正壓力達到比較高的水平時,成型炸藥容易發生剪切斷裂、破碎,難以完整反映壓力對于摩擦系數的影響。

本文針對高壓下炸藥裝藥與45號鋼殼體摩擦的條件,自行設計了基于落錘的摩擦測試系統。在保證8701成型炸藥不破碎的情況下,對8701炸藥與45號鋼之間的摩擦系數進行了試驗研究,分析了摩擦系數與界面正壓力的相關性,并得到了二者之間的擬合曲線。然后基于Sun等[17]摩擦點火數值模擬工作,本文對LS-DYNA進行了二次開發并修改了摩擦系數計算模型,引入了界面正壓力對于滑動摩擦系數的影響,對滑道試驗中8701炸藥摩擦點火問題進行了數值模擬,分析了修正模型對8701炸藥溫升速率、臨界點火溫度和臨界點火速度的影響。

1 摩擦試驗過程與結果

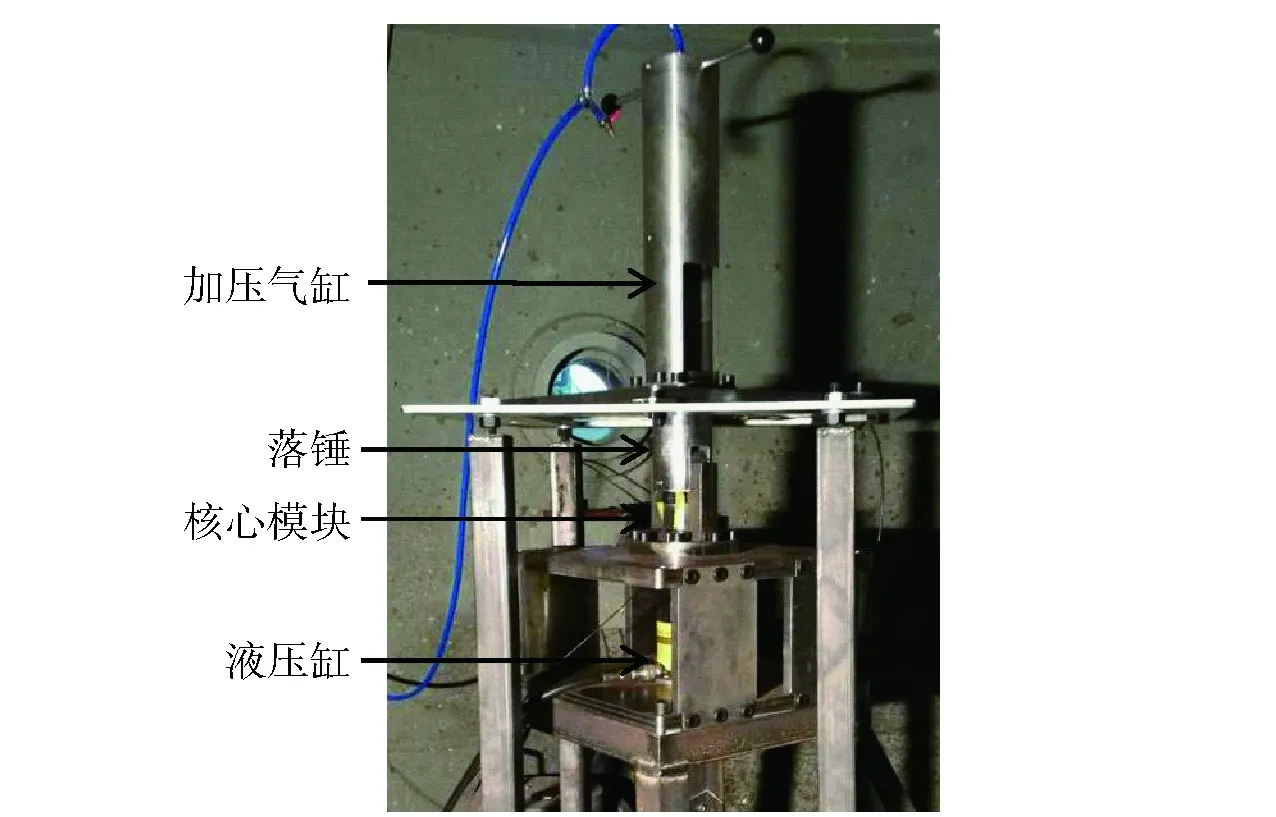

摩擦測試系統如圖1所示,由落錘加速系統和摩擦系數測試系統兩部分組成。試驗前,通過標定位置保證兩套系統同軸匹配,且不影響落錘和下方系統作用過程。為了盡可能消除落錘發射時振動對后期摩擦力信號的影響,兩套系統進行了物理隔離。試驗時,首先通過裝置底部液壓缸體向核心模塊中炸藥藥片施加軸向應力pa,進而使炸藥產生徑向膨脹擠壓摩擦套筒,通過貼于套筒外側的周向應變片,測得套筒外壁的周向應變εt,裝藥結構如圖2所示。

圖1 摩擦測試系統Fig.1 Friction test system

圖2 預加壓核心模塊Fig.2 Prepressured kernel module

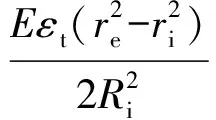

加壓過程中套筒始終保持彈性,因此可以從周向應變εt推導出套筒內壁與炸藥藥片之間的正壓力pn,即

(1)

式中:E是套筒材料的彈性模量;re是外部半徑;ri是內部半徑。本次試驗所用45號鋼套筒彈性模量為290 GPa,外部直徑為45 mm,內部直徑為30 mm,內壁表面粗糙度Ra為0.4 μm.

炸藥藥片加壓完畢后,向裝置上方氣缸內充入空氣,剪斷落錘側方銷釘(銷釘采用45號鋼制成),釋放落錘并在氣缸內加速下滑,最后撞擊下端的摩擦套筒,使摩擦套筒與炸藥藥片之間產生摩擦。本次試驗所用銷釘直徑為3 mm,落錘撞擊速度為10 m/s. 此外,為了防止短時間沖擊所產生噪聲對摩擦力信號的影響,摩擦套筒上方還粘貼了厚度為1 cm的橡膠墊,延長撞擊作用時間,提高信噪比。

套筒與炸藥之間的摩擦開始后,藥片下方的軸向壓力傳感器可以測量不同界面正壓力下軸向力的增量,即為摩擦力f的大小。通過套筒內壁的正壓力pn乘以炸藥的側面積,可得摩擦時的界面正壓力Fn,進而根據μ=f/Fn得到炸藥藥片與金屬套筒之間摩擦系數μ為

(2)

式中:L為炸藥藥片的厚度。試驗所用藥片直徑為30 mm,厚度為5 mm,如圖3所示。由于三向圍壓的作用,炸藥在高壓高速摩擦過程中能夠較好地保持完整性,不會發生斷裂、破碎的情況。因此本試驗裝置可以保證所測數據能夠真實地反映成型炸藥與45號鋼之間高壓高速條件下的摩擦系數響應情況。

不同正壓力情況下,炸藥藥片下方軸向壓力傳感器所獲的軸向摩擦力大小如圖4所示。當落錘剛撞擊到摩擦套筒時,在靜摩擦力的作用下,套筒將會保持靜止;當作用力超過最大靜摩擦力時,套筒開始運動。摩擦力信號的第1個峰值即為最大靜摩擦力。隨后,套筒開始滑動,后續波形基于一定水平出現持續震蕩,主要因為炸藥與套筒摩擦時,遲滯作用導致彈性勢能的階段性釋放,形成了黏滑現象。震蕩階段摩擦力的平均值,即為對應壓力下炸藥藥片與45號鋼套筒之間的滑動摩擦力f. 此外,由套筒內壁正壓力pn可得套筒內壁徑向力Fn,進而可得滑動摩擦系數μ. 試驗結果如表1所示。

表1數據表明,隨著界面正壓力的增大,在相同輸入沖量下,8701成型炸藥與45號鋼的摩擦系數隨著界面正壓力的升高而逐步降低。當套筒內壁正壓力超過10 MPa后,摩擦系數基本趨于穩定,維持在0.1附近。試驗結果表明,本摩擦測試系統能夠在保持成型炸藥完整性的前提下,實現成型炸藥的摩擦系數壓力響應特性分析。

表1 摩擦系數與套筒內壁徑向壓力之間的關系

2 LS-DYNA摩擦系數計算模型修正

LS-DYNA作為一款在兵器科學研究領域應用廣泛的動力分析軟件[18-21],其優異的界面接觸處理能力一直廣受使用者的好評。因此,采用該軟件進行數值模擬可以分析炸藥的摩擦生熱問題[17, 22]。LS-DYNA中摩擦力的計算基于經典庫侖摩擦定律,即滑動摩擦力等于摩擦系數乘以界面正壓力。其中,摩擦系數μ由動摩擦系數μd和靜摩擦系數μs共同控制,并通過一個指數函數來實現動、靜摩擦系數之間的平穩過渡,且隨著摩擦速度v的增加,摩擦系數還會在衰減常數τ的控制下逐漸減小,即

μ=μd+(μs-μd)exp(-τv).

(3)

8701炸藥摩擦試驗結果顯示,隨著界面正壓力的升高,摩擦系數在一定壓力范圍,隨著正壓力的增大而降低,當正壓力增加到10 MPa之后,8701炸藥與45號鋼的摩擦系數約為1 MPa時的40%. 如果摩擦生熱計算中依然采用低壓情況下的摩擦系數,將會導致摩擦生熱的計算值產生較大誤差,與試驗結果不符。然而,LS-DYNA中并未考慮摩擦系數的壓力相關性。對于變正壓力摩擦問題,如炸藥塊體滑道試驗、跌落分析等,摩擦界面正壓力在分析過程中不斷發生變化,LS-DYNA數值模擬中無法根據壓力變化實時調整摩擦系數的大小,從而無法反映該炸藥摩擦生熱的真實過程。

因此,為了更準確地分析炸藥摩擦過程中熱力耦合關系,能夠根據試驗結果實時調整摩擦系數與壓力之間的關系,需要修正LS-DYNA原有的摩擦系數計算模型。

通過對8701成型炸藥試驗結果的分析,炸藥與45號鋼之間動摩擦系數隨著壓力的變化大致分為兩個階段:第1階段,當壓力處于1~10 MPa之間時,炸藥與45號鋼之間動摩擦系數隨著壓力增大不斷減小,且變化率不斷降低,直至摩擦系數趨于穩定;第2階段,當壓力高于10 MPa時,炸藥與45號鋼之間動摩擦系數不再發生改變,維持在0.1附近。針對上述摩擦系數變化的特點,通過試驗數據擬合分析表明,摩擦系數前期變化過程滿足指數衰減規律。因此,新模型中摩擦系數的計算為

(4)

式中:m、n和q是3個可調整的參數,其中m表示高壓情況下炸藥摩擦系數的穩定值,約為低壓(1 MPa)摩擦系數的40%,如上述試驗中高壓狀態下8701炸藥摩擦系數穩定值為0.1,n表示低壓(1 MPa)和高壓穩定狀態下摩擦系數的差值,q表示與炸藥剪切強度相關的一個經驗常量(MPa);pc是臨界壓強,超過臨界壓強摩擦系數恒定不變。

該模型能夠保證摩擦系數在整個計算過程中的平穩過渡,同時還能反映壓力與摩擦系數相關性。為了驗證壓力變化對摩擦系數,以及新模型對于摩擦力熱耦合計算的影響,本文通過對LS-DYNA二次開發,成功引入新的摩擦系數計算模型,得到了對應的求解器,并對8701炸藥在滑道試驗中的響應情況進行了數值模擬,對比了修正前后模型對于點火過程的影響。

3 滑道試驗數值模擬

利用上述改進的摩擦系數計算模型,能夠解決變壓力情況下的摩擦問題。此外,炸藥與滑道撞擊的過程中,由于接觸面積小、壓力大,炸藥會發生一定程度的塑性變形,塑性功所轉化的熱量對炸藥局部溫升也有較大貢獻。綜合上述特點,本文將含熱分解放熱反應的熱彈塑性材料模型和修正的摩擦系數計算模型相結合,并對炸藥采用任意的拉格朗日- 歐拉算法,對滑道采用拉格朗日算法,對8701炸藥滑道試驗摩擦點火問題進行了分析。

由于摩擦時主要是炸藥柱體下方局部區域與滑道發生摩擦,為了簡化模型,本文不考慮國家軍用標準滑道試驗中的蓋板、托環和半球基體等部件,而是將整體試件質量全部賦予炸藥,并建立了如圖5所示的炸藥半球模型。炸藥半球半徑為13 cm,密度為1.7 g/cm3,滑道長40 cm,寬20 cm. 撞擊初速度直接加載在炸藥半球上,不再依靠重力勢能的轉化獲得。

圖5 滑道試驗計算模型Fig.5 Calculation model of skid test

炸藥藥片采用各向同性熱傳導模型和帶化學反應的熱彈塑性本構模型,主要考慮界面摩擦生成熱和塑性功轉化熱對溫升的貢獻。炸藥密度為1.72×103kg/m3,導熱率為0.302 W/(m·K),比熱容為971 J/(kg·K). 炸藥熱分解放熱反應由Arrhenius方程控制,指前因子為2.02×1018s-1,活化能為1.97×105J/mol,分解反應熱為2.09×106J/kg. 溫度為298 K時,炸藥彈性模量為5 GPa,泊松比為0.26,線膨脹系數為1.924×10-4K-1;溫度為398 K時,炸藥彈性模量為1.32 GPa,泊松比為0.262,線膨脹系數為2.29×10-4K-1[23].

滑道也采用各向同性熱傳導模型,并將其視為剛體。根據國家軍用標準GJB 772A—97炸藥試驗方法,真實滑道試驗中會在45號鋼滑道表面噴涂1.0~1.3 mm厚的石英砂,并用環氧樹脂粘結,因此滑道密度設為7.9×103kg/m3,彈性模量為211 GPa,泊松比為0.3,比熱容為1 012 J/(kg·K),熱導率為0.2 W/(m·K)。

4 數值模擬結果

設炸藥初始撞擊速度與水平方向夾角為14°,環境初始溫度為298 K. 當不考慮壓力對摩擦系數的影響時,炸藥與滑道的摩擦系數采用國標方法進行標定。參考申春迎等[7]工作,低壓情況下(正壓力為500 Pa)炸藥與滑道之間摩擦系數為0.5,且不隨壓力的變化而發生變化。當考慮壓力對摩擦系數的影響時,采用帶有新計算模型的求解器分析炸藥摩擦過程。新模型參數設置為:m=0.2,n=0.3,q=3 MPa. 在不同撞擊速度條件下,分析了8701炸藥滑道試驗的溫升過程。摩擦過程中,炸藥與滑道接觸面積較小,溫升區域位于半球頂部。此外由于摩擦過程中重心前移,因此對稱軸前方節點溫升速率最大,溫升過程如圖6所示。

圖6 炸藥底部溫升過程(v=11 m/s,μ=0.5)Fig.6 Temperature rising process at the bottom of explosive (v=11 m/s,μ=0.5)

分別采用LS-DYNA自帶的摩擦系數計算模型和修正模型對8701炸藥滑道試驗進行分析,炸藥溫升過程如圖7所示。當采用原模型時,撞擊速度為11 m/s、9 m/s、7 m/s時,溫升曲線末端都出現了拐點,說明炸藥發生了點火反應。點火時間tc隨著加載速度的減小而逐漸延長,且點火溫度Tc隨著加載速度的減小略有上升:v=11 m/s時,tc=0.50 ms,Tc=665 K;v=9 m/s時,tc=0.69 ms,Tc=667 K;v=7 m/s時,tc=0.98 ms,Tc=677 K. 當撞擊速度為5 m/s時,溫升曲線沒有拐點出現,炸藥不發生點火反應,說明使用原模型時,8701炸藥在此種工況的臨界點火速度位于5~7 m/s之間。

圖7 8701炸藥滑道試驗溫升計算結果Fig.7 Temperature rising processes at different impact velocities

當采用修正模型時,相同加載速度下,炸藥點火時間延長且臨界點火溫度提高。v=11 m/s時,tc=0.74 ms,Tc=673 K;v=9 m/s時,tc=1.05 ms,Tc=675 K. 炸藥臨界點火速度位于7~9 m/s之間,比原模型計算所得的臨界點火速度有所提高。

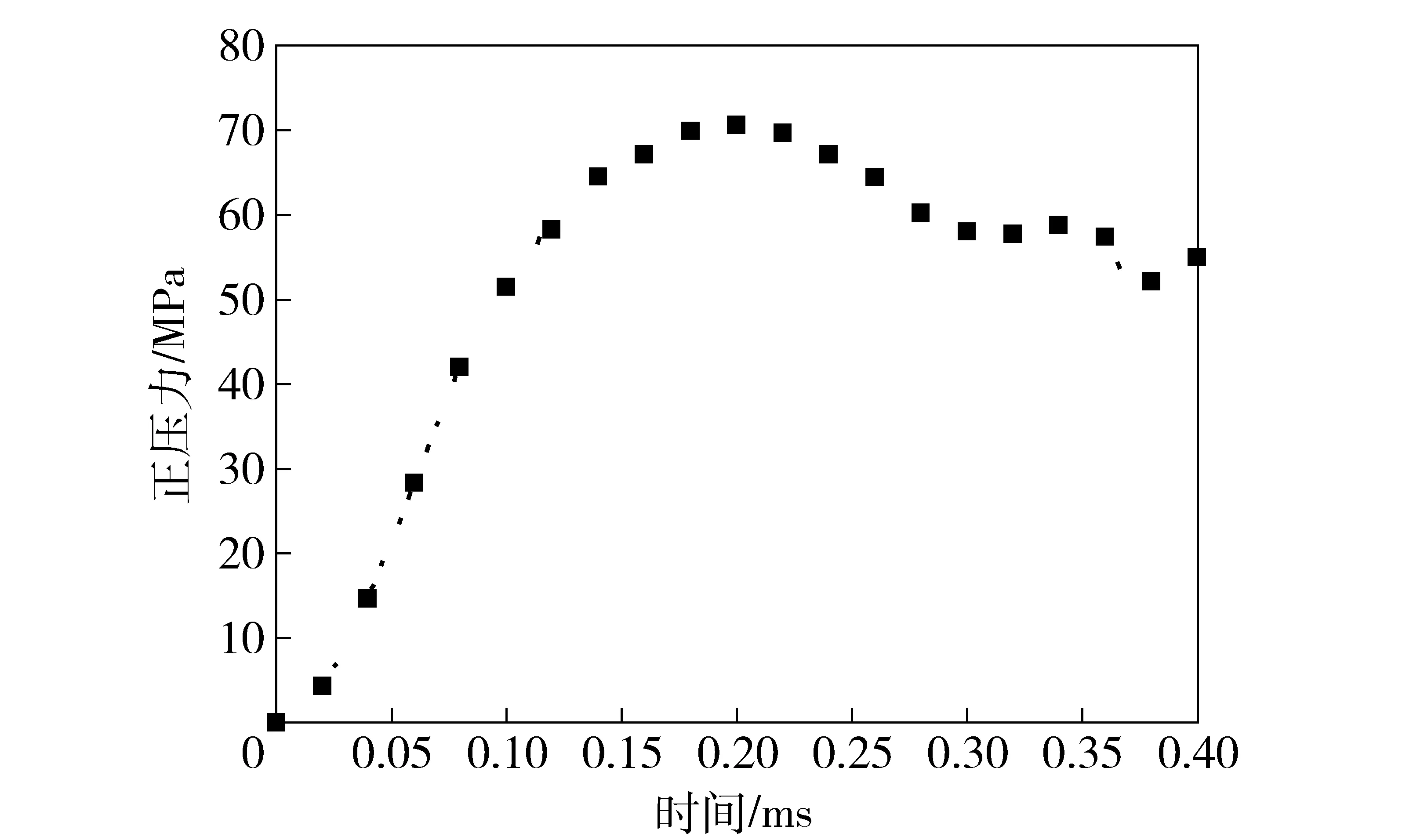

兩種模型結果的差異主要由于摩擦過程中界面壓力的變化,導致修正模型中摩擦系數偏低,從而延長點火時間并提高臨界點火速度。當v=11 m/s,采用修正模型時,炸藥頂部單元壓力變化如圖8所示。從圖8中可以看出,摩擦過程中壓力水平較高,大多數時候維持在10 MPa以上。

圖8 炸藥底部正壓力時間歷程曲線(v=11 m/s)Fig.8 Normal pressure-time history at the bottom of explosive (v=11 m/s)

5 結論

針對傳統試驗方法無法反映動摩擦系數對于炸藥摩擦點火影響的問題,設計了基于落錘的摩擦測試系統,以8701壓裝成型炸藥為例,研究了不同壓力環境下成型炸藥與45號鋼之間的動摩擦系數。基于試驗結果,建立了該炸藥的修正摩擦系數計算模型,并分析了動摩擦系數對于炸藥點火時間與點火溫度的影響。主要結論有:

1) 設計的摩擦測試系統能夠保證摩擦過程中成型炸藥的完整性,并能夠有效分析成型炸藥與外界摩擦系數響應規律。試驗結果表明,外界壓力對于8701炸藥的摩擦系數有重要影響,且隨著壓力的升高,摩擦系數會下降60%,并在高壓階段維持一定水平。將摩擦系數分為低壓(1~10 MPa)與高壓(>10 MPa)兩個階段分別計算,通過摩擦系數與界面正壓力的曲線擬合,得到了計算二者相關性的公式。

2) 引入界面正壓力與動摩擦系數的相關性,建立了修正的摩擦系數計算模型。對撞擊過程中8701成型炸藥的摩擦點火過程進行滑道試驗數值模擬,研究表明,修正前后摩擦系數計算模型得到的結果有著明顯差異。與未修正動摩擦系數的計算模型相比,修正模型計算出的炸藥點火時間有所延長,且臨界點火速度有所提高。

綜上所述,動摩擦系數確實對炸藥的摩擦點火有顯著影響。結合本套摩擦系數測試系統,還能對其他成型炸藥的摩擦系數進行分析,從而建立相應的計算模型,有助于改進對炸藥安定性的準確評估。此外,除界面正壓力外,界面的非均勻性、溫度的變化、炸藥物質組成狀態等因素都會對炸藥摩擦系數的變化有所影響,因此,后期工作中還需繼續分析其他因素對摩擦系數的影響,進一步完善炸藥摩擦點火過程的研究。

References)

[1] Asay B. Shock wave science and technology reference library [M]. Berlin, Germany: Springer, 2008:293-617.

[2] Heatwole E, Parker G, Holmes M, et al. Grit-mediated frictional ignition of a polymer-bonded explosive during oblique impacts: probability calculations for safety engineering[J]. Reliability Engineering and System Safety, 2015, 134:10-18.

[3] White B W, Springer H K, Reaugh J E. Computational studies of the skid test: evaluation of the non-shock ignition of LX-10 using HERMES[J]. Journal of Physics: Conference Series, 2014, 500(19):192021.

[4] Dickson P, Parker G, Novak A, et al. Frictionally induced ignition processes in drop and skid tests, LA-UR-10-2186 [R]. Los Alamos, NM, US: Los Alamos National Laboratory, 2010.

[5] 林文洲, 洪滔. 高能炸藥摩擦感度的數值模擬[J]. 爆炸與沖擊, 2016, 36(6):745-751.

LIN Wen-zhou, HONG Tao. Numerical simulation of friction sensitivity of high explosives[J]. Explosion and Shock Waves, 2016, 36(6):745-751.(in Chinese)

[6] Hayden D W. An analytic tool to investigate the effect of binder on the sensitivity of HMX-based plastic bonded explosives in the skid test[D]. Socorro, NM, US: New Mexico Institute of Mining and Technology, 2004.

[7] 申春迎, 黃謙, 向永, 等. PBX炸藥在滑道試驗中的響應[J]. 四川兵工學報, 2015, 36(2):136-140.

SHEN Chun-ying, HUANG Qian, XIANG Yong, et al. Reaction behavior for PBX explosives in skid test[J]. Journal of Sichuan Ordnance, 2015, 36(2):136-140.(in Chinese)

[8] Rol B, Katrin B, Philip E, et al. Nanotribology-fundamental studies of friction and plasticity[J]. Advanced Engineering Materials, 2010, 12(5):362-367.

[9] Amuzu J K A, Briscoe B J, Chaudhri M M. Frictional properties of explosives[J]. Journal of Physics D: Applied Physics, 1976, 9(1):133-143.

[10] Bolotov A N, Strel’Nikov Y A. Effect of high hydrostatic pressure on the external friction coefficient[J]. Journal of Friction and Wear, 2012, 33(3):174-180.

[11] Zukas J A, Walters W P. Explosive effects and applications[J]. International Journal of Impact Engineering, 1998(5):417.

[12] Jiang X B, Guo S, Yao M, et al. Novel method for determining the dynamic friction coefficient of explosives[J]. Combustion, Explosion, and Shock Waves, 2014, 50(1):118-123.

[13] Hoffman D M, Chandler J B. Aspects of the tribology of the plastic bonded explosive LX-04[J]. Propellants Explosives Pyrotechnics, 2004, 29(6):368-373.

[14] Dickson P, Parker G, Smilowitz L, et al. Frictional heating and ignition of energetic materials[J]. AIP Conference Proceedings, 2006, 845(1):1057-1060.

[15] Durand B, Delvare F, Bailly P, et al. Friction between steel and a confined inert material representative of explosives under severe loadings[J]. Experimental Mechanics, 2014, 54(7):1293-1303.

[16] 趙繼波, 李克武, 傅華, 等. 炸藥與不同材料之間摩擦系數的研究[J]. 高壓物理學報, 2014, 28(5):591-596.

ZHAO Ji-bo, LI Ke-wu, FU Hua, et al. Research on the friction coefficient between explosive and different materials[J]. Chinese Journal of High Pressure Physics, 2014, 28(5):591-596.(in Chinese)

[17] Sun B P, Duan Z P, Ma Z F, et al. Numerical simulation on frictional ignition of charge during projectile penetration[J]. Transaction of Beijing Institute of Technology, 2012, 32(8):771-775.

[18] 王曄, 白春華, 李建平. 彈殼體結構對燃料裝藥拋撒速率影響的數值模擬研究[J]. 兵工學報, 2017, 38(1):43-49.

WANG Ye, BAI Chun-hua, LI Jian-ping. Influence of shell structure on dispersing velocity of fuel-air mixture[J]. Acta Armamentarii , 2017, 38(1):43-49.(in Chinese)

[19] 吳林杰, 侯海量, 朱錫,等. 水下接觸爆炸下防雷艙舷側空艙的內壓載荷特性仿真研究[J]. 兵工學報, 2017, 38(1):143-150.

WU Lin-jie, HOU Hai-liang, ZHU Xi, et al. Numerical simulation on inside load characteristics of broadside cabin of defensive structure subjected to underwater contact explosion[J]. Acta Armamentarii, 2017, 38(1):143-150.(in Chinese)

[20] 丁力, 蔣建偉, 門建兵, 等. 爆炸成型彈丸成型過程中的斷裂數值模擬及機理分析[J]. 兵工學報, 2017, 38(3):417-423.

DING Li, JIANG Jian-wei, MEN Jian-bing, et al. Numerical simulation and mechanism analysis of EFP’s fracture in forming process[J]. Acta Armamentarii, 2017, 38(3):417-423.(in Chinese)

[21] 王曄, 白春華, 李建平, 等. 非對稱云霧爆炸超壓場數值模擬[J]. 兵工學報, 2017, 38(5):910-916.

WANG Ye,BAI Chun-hua, LI Jian-ping, et al. Simulation of explosion overpressure distribution for non-symmetry cloud detonation[J]. Acta Armamentarii, 2017, 38(5):910-916.(in Chinese)

[22] 趙梓君, 畢世華. BIC實驗的數值模擬研究[J]. 北京理工大學學報, 2015, 35(6):556-559.

ZHAO Zhi-jun, BI Shi-hua. Numerical simulation on ballistic impact chamber test[J]. Transactions of Beijing Institute of Technology, 2015, 35(6):556-559.(in Chinese)

[23] Gibbs T R, Popolato A, Baytos J F. LASL explosive property data[M]. Los Alamos, NM, US: University of California Press, 1980.

MeasurementandModificationofDynamicFrictionCoefficientofPressedExplosive

LUO Yi, LIU Yan, HUANG Feng-lei

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081,China)

In order to investigate the effect of dynamic friction coefficient on the friction ignition of pressed explosive, 8701 pressed explosive is tested on the friction testing system based on the drop hammer apparatus, and tthe coefficients of dynamic friction between 8701 pressed explosive and 45#steel at different normal pressures are studied. The experimental results show that, when the normal pressure is increased from 1 MPa to 10 MPa, the dynamic friction coefficient is reduced from 0.28 to 0.10, indicating that the dynamic friction coefficient is dependent on pressure. A calculation model of the friction coefficient is proposed based on the experimental results and introduced into the LS-DYNA through secondary development. The thermo-chemo-mechanical coupling numerical simulation is conducted for the skid test of 8701 pressed explosive. The calculated results show that the improved calculation model of friction coefficient prolongs the ignition delay time, increases the critical ignition velocity and raises the critical ignition temperature. The proposed model can be used to study the non-shock friction ignition problem.

ordnance science and technology; pressed explosive; friction coefficient; friction ignition; drop-hammer impact

2017-04-06

國家自然科學基金項目(11272059)

羅毅(1987—), 男, 博士研究生。 E-mail: luoyi@bit.edu.cn

劉彥(1975—), 男, 教授, 博士生導師。 E-mail: liuyan@bit.edu.cn

TJ410.3+41

A

1000-1093(2017)10-1926-07

10.3969/j.issn.1000-1093.2017.10.007