渦槳發動機安裝節拉桿系統力學分析

文 敏,解夢濤,張 強,雷曉波

(中國飛行試驗研究院,西安710089)

渦槳發動機安裝節拉桿系統力學分析

文 敏,解夢濤,張 強,雷曉波

(中國飛行試驗研究院,西安710089)

基于渦輪螺旋槳發動機安裝節拉桿系統,對各拉桿的受力狀態進行分析,推導拉桿系統力學方程,并得到拉桿之間的力學關系,結果顯示各拉桿所受拉力比值為常數,該常數僅取決于拉桿的尺寸、安裝角度、材料參數等。基于A N SY S W orkbench建立拉桿系統有限元模型,對該系統進行靜力學分析得到拉桿應變隨拉力的變化關系,并得到不同拉桿拉力之間的關系,數值仿真結果與理論分析結論相互印證。為基于安裝節拉桿的渦槳發動機飛行拉力測量奠定技術基礎。

安裝節;拉桿系統;力學分析;渦槳發動機;飛行拉力

0 引言

渦槳發動機安裝節系統是將發動機拉力傳遞給飛機的重要系統,由主輔安裝節及傳力拉桿組成。其中主輔安裝節位于發動機上,傳力拉桿在空間組成空間桿系結構。桿系結構受力復雜,對其進行詳細的受力分析對于確定渦槳發動機飛行拉力有重要意義。

渦槳發動機飛行拉力的測量對于確定飛機及發動機的性能具有重要意義。國內對于渦噴、渦扇發動機推力的測量方法進行了詳細研究及試驗[1-5],而對于渦槳發動機飛行拉力的測量研究較少。國外H.Muhammad[6]詳細給出了幾種從飛行試驗測量參數中獲取渦槳發動機拉力的方法,包括發動機和螺旋槳模型法、螺旋槳模型法、螺旋槳后總壓測量法和發動機安裝節載荷測量法;Muhardi[7]等在PZL-104 Wilga-Nurtanio‘Gelatik’實驗室的飛機安裝節系統上,利用發動機安裝節載荷測量法對渦槳發動機飛行拉力進行了測量試驗,試驗結果表明利用發動機安裝節載荷測量法測得的拉力與其他方法測得的結果非常接近。國內曹高峰[8-9]等嘗試通過實測發動機承力桿系的應變來計算發動機的拉力。該方法與發動機安裝節載荷測量法較為接近,但由于發動機工作過程中桿系受力復雜,沒有進行詳細計算分析,所得測量結果與預期有一定差異。

本文以發動機安裝節載荷測量法進行渦槳發動機飛行拉力測量為背景,以某渦槳發動機安裝節拉桿系統為例,對其進行詳細的力學分析,得到各拉桿的受力狀態,推導得到拉桿系統力學方程,從而得到拉桿之間的受力關系。并建立拉桿系統的有限元模型進行靜力學分析,進一步驗證了拉桿之間受力關系的正確性,為后續利用渦槳發動機安裝節進行發動機拉力測量奠定基礎。

1 安裝節拉桿系統受力分析

1.1 拉桿系統簡述

某發動機安裝節拉桿系統如圖1所示。該系統由8根拉桿組成,沿發動機中軸線對稱分布[10]。其中CD、GI拉桿為輔助安裝節拉桿,其余桿件均為主安裝節拉桿。

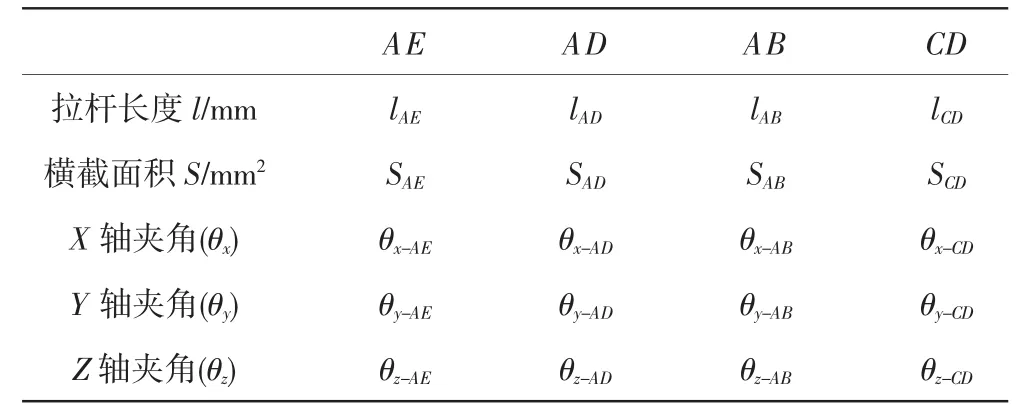

選取一側拉桿系統進行簡化分析,定義X軸順航向(發動機軸向)、Y軸側向、Z軸垂向(重力方向)。AE、AD、AB、CD 桿的結構參數見表 1。

表1 拉桿結構參數

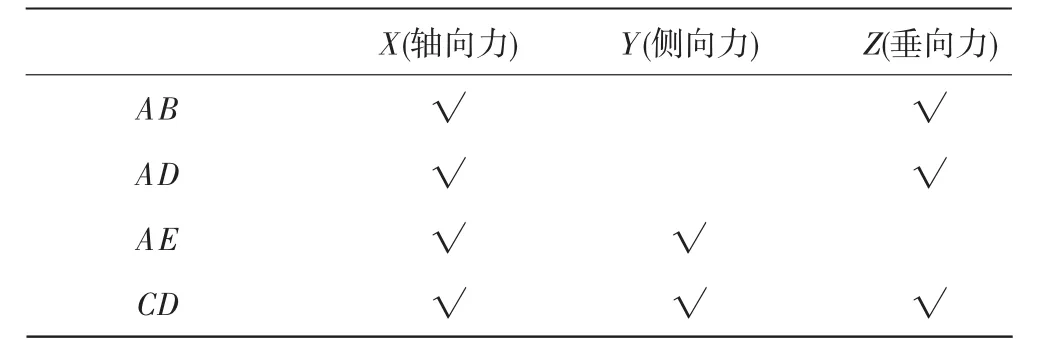

1.2 受力狀態分析

AE桿的安裝形式為鉸鏈接,因此只受到約束平面內2個方向的作用力即X、Y向作用力;AE、AD在XZ平面內,AD桿一側為固定鏈接,一側為鉸鏈接,也受到約束平面內2個方向的作用力即X、Z向作用力;AB兩側均為鉸鏈接約束,其受到約束平面2個方向的作用力即X、Z向作用力;CD桿一側為球鏈接,一側為鉸鏈接,受到3個方向的作用力。各拉桿的作用力方向見表2。

表2 拉桿結構參數

分析得到,桿件的安裝形式決定桿件的受力狀態,其中的拉力主要由AD、AB、AE桿承受;重力由除AE外3根桿共同承受,側向力由AE、CD桿承受。輔助安裝節拉桿CD承受軸向載荷和垂向載荷及側向載荷,垂向載荷包括發動機重力、法向過載等,其中拉桿CD承受的軸向載荷來自于發動機尾噴管噴出的燃氣產生的作用力,且只占總推力的5%左右,為了簡化分析將其忽略[11-12]。

1.3 受力關系推導

不計輔助安裝節傳遞的較小軸向力,則飛行拉力可以表達為

式中:FA-x、FF-x為節點A、F所受的軸向力;Fx為軸向力。

在只考慮飛機穩定平飛狀態下,拉桿的受力狀態可以認為是2力桿。根據安裝節點A的軸向力平衡方程

根據安裝條件和變形協調條件[13],各拉桿在安裝節點處的變形相互協調,即

桿件的應變為

式中:Δl為拉桿變形;l為拉桿長度;F為桿件所受拉力;S為桿件橫截面積;E為桿件材料彈性模量。

進一步推得

由式(3)和式(5)得到

式中:lAE、lAD、lAB分別為 AE、AD、AB 桿長度;SAE、SAD、SAB分別為AE、AD、AB拉桿橫截面積。

拉桿系統材料(E)相同的情況下,式(6)可推得拉桿拉力之間的關系

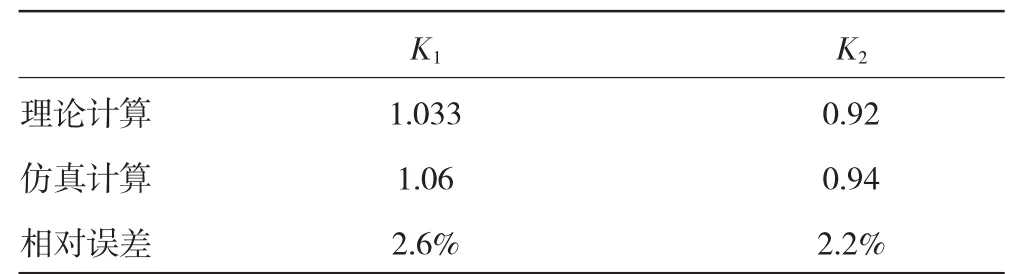

根據某型發動機安裝節拉桿系統實際幾何尺寸及空間分布關系,由式(7)計算得到:K1=1.033、K2=0.92。

拉力軸向分量與拉桿拉力的關系為

式中:FAE、FAD、FAB為 AE、AD、AB 桿所受拉力;FAE-x、FAD-x、FAB-x為AE、AD、AB桿所受拉力沿軸向分量。

結合式(2)、(7)、(8)得到飛行拉力的表達式

另 K3=2(cos θAB-x+K1cos θAD-x+K2cos θAE-x),式(9)可進一步簡化為

式(10)表達的意義為飛行拉力正比于AB桿的拉力,比例系數取決于拉桿系統的材料、尺寸、安裝角度,在拉桿尺寸及空間位置確定的狀態下,K1-K3均為常數。

2 拉桿系統有限元分析

對如圖1所示的安裝節拉桿系統進行建模仿真,考慮到輔助拉桿CD傳遞較小的軸向力,發動機主安裝節上承受較小的發動機重力,相比于發動機軸向力而言可以忽略不計。因此在建模過程中將拉桿系統簡化為AE、AD、AB組成的拉桿系統,并且拉桿系統所受載荷為安裝節處(A點)的軸向力。

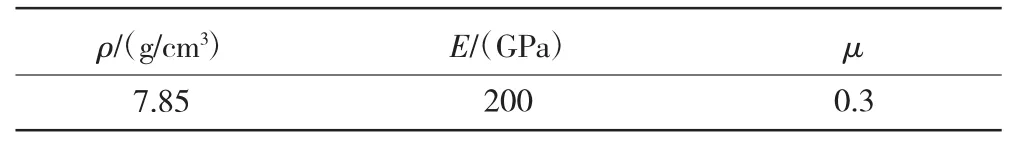

拉桿系統有限元模型如圖2所示,采用WORKBENCH分別對拉桿系統的各部件劃分六面體為主的網格,采用實體單元solid185建模,共劃分114597個節點,124170個單元。拉桿系統材料參數見表3[14]。

系統的邊界條件為:(1)安裝座處固支;(2)拉桿與安裝支座連接處設置為接觸(bonded)約束條件[15];(3)安裝節處側向和垂向位移為零;(4)主安裝節支座處受到沿發動機軸線方向的飛行拉力F。

拉桿系統在20 kN軸向作用力下的變形分布如圖3所示。最大變形為0.195 mm,位于安裝節處。拉桿系統整體沿軸向伸長。提取3根拉桿安裝支座處的支反力得到拉桿拉力的比例關系并與式(7)理論計算值進行對比分析。計算結果見表4。從表中可見,理論計算與數值仿真得到的拉桿拉力的比例關系相互吻合,相對誤差較小,可滿足工程精度要求。同樣從側面印證了式(7)理論上的正確性。

表3 材料參數(20℃)

表4 拉桿拉力比例系數

3根拉桿應力分布分別如圖4~6所示。從圖中可見,AB、AD、AE 桿的最大應力分別為 100.58、36.4、42.94 MPa。可以看出,拉桿應力水平較低,約為150 MPa,飛行拉力主要由3根拉桿承受,且每根拉桿承受的拉力相差不大。為了定量分析3根拉桿承受拉力與拉桿應變的關系,選取3根拉桿距離主安裝節200 mm處作為分析對象,對不同拉力下所選取的節點的應變進行提取并對比分析。不同拉力水平下各桿件選取節點的平均應變及比例關系見表4,并如圖7所示。

表4 拉桿應變隨拉力變化

從表4、圖7中可以得出如下結論:

(1)各拉桿的應變與拉力呈線性關系且比例系數一定。

(2)2個拉桿之間的應變比值為一常數且不隨拉力的變化而變化。

3 結論

(1)通過對桿件的安裝形式進行詳細的結構及力學分析,得到各桿件的受力狀態,拉力主要由AD、AB、AE桿承受,AE、CD桿承受全部側向力,重力由所有桿件共同承受;

(2)通過理論推導得到拉桿之間所承受拉力的比值為一定值,各拉桿所承受拉力占飛行拉力的百分比為一定值,比例系數取決于拉桿的尺寸及安裝角度;

(3)通過對某型安裝節系統進行有限元建模分析,所得結果與上述理論分析結果相互印證。

[1]杜鶴齡.航空發動機推力的測量和確定方法 [J].航空動力學報,1997,12(4):389-392.DU Heling.Measurement and determination of thrust of aircraft engines[J].Journal of Aerospace and Power,1997,12(4):389-392.(in Chinese)

[2]劉選民,武立.飛行推力測量綜述[J].飛行試驗,1994(3):2-6.LIU Xuanmin,WU Li.Summarize of flight thrust measurement[J].Flight Test,1994(3):2-6.(in Chinese)

[3]Conner T R,Sims R L.Full flight envelope direct thrust measurement on a supersonic aircraft[R].NASA-TM-206560,1998.

[4]Conner T R.Measurement effects on the calculation of in-flight thrust for an F404 turbofan engine[R].NASA-TM-4140,1989.

[5]廉小純,陳輔群,沈韶瀛,等.飛機飛行中發動機推力的測定[J].航空動力學報,1994(1):1-4.LIAN Xiaochun,CHEN Fuqun,SHEN Shaoying,et al.A method for determining aircraft engine gross thrust in flight[J].Journal of Aerospace and Power,1994(1):1-4.(in Chinese)

[6]Muhammad H,Muhardi W K,Sritjahjono B E.In-flight thrust determination by load measurement on the engin mounting system[C]//ICAS 2000 Congress,2000.

[7]曹高峰,原博,郭斌.應變計法測量螺旋槳拉力 [J].工程與試驗,2013,53(2):12-15.CAO Gaofeng,YUAN Bo,GUO Bin.Using strain gauge to measure the pull force of propeller[J].Engineering&Test,2013,53(2):12-15.(in Chinese)

[8]宋江勇.某型運輸機螺旋槳有效拉力的應變計法測量技術[J].科學技術與工程,2012,8(12):5680-5684.SONG Jiangyong.Strain method technology in measuring effective propeller thrust of X-type transport airplane[J].Science Technology and Engineering,2012,8(12):5680-5684.(in Chinese)

[9]羅安陽,陳輔群.航空渦輪螺旋槳發動機發展現狀與展望[J].航空科學技術,2013(5):1-5.LUO Anyang,CHEN Fuqun.Recent advances and prospective of turboprop engines[J].Aeronautical Science&Technology,2013(5):1-5.(in Chinese)

[10]周輝華.國外渦槳發動機的發展[J].航空科學技術,2013(1):18-22.ZHOU Huihua.The development prospect of turbo-propeller[J].Aeronautical Science&Technology,2013(1):18-22.(in Chinese)

[11]謝傳鋒.靜力學[M].北京:高等教育出版社,1999:22-31.XIE Chuanfeng.Statics[M].Beijing:High Education Press,1999:22-31.(in Chinese)

[12]曾攀,雷麗萍.基于ANSYS平臺有限元分析手冊-結構的建模與分析[M].北京:機械工業出版社,2010:155-179.ZENG Pan,LEI Liping.Finite element analysis guide:modeling and analysis of structure [M].Beijing:China Machine Press,2010:155-179.(in Chinese)

Mechanical Analysis of Tie Rod System for Turboprop Engine

WEN Min,XIE Meng-tao,ZHANG Qiang,LEI Xiao-bo

(Chinese Flight Test Establishment,Xi'an,710089,China)

The stress state of each rod was analyzed based on the tie rod system of turboprop engine mounting.The mechanical equation of tie rod system was deduced and the mechanical relationship between the rods was obtained.The results show that the tension ratio of each rod is a constant and the constant depends only on the size of the rod,installation angle,material parameters.Finally,the finite element model of tie rod system was established based on Ansys Workbench,the static analysis of the system was performed to obtain the variation relation of the rod tension strain with the tension.The relation between the tensions of different pull rods was obtained.The numerical simulation results and the theoretical analysis conclusions confirmed each other.It is the technical foundation for the measurement of the flight tension of propeller engine based on the installation rod.

installation section;tie rod system;mechanical analysis;turboprop engine;flying force

V 233

A

10.13477/j.cnki.aeroengine.2017.05.013

2017-02-21

文敏(1990),男,碩士,工程師,從事航空發動機強度振動飛行試驗工作;E-mail:wenmin05040205@163.com。

文敏,解夢濤,張強,等.渦槳發動機安裝節拉桿系統力學分析[J].航空發動機,2017,43(5):74-78.WEN Min,XIE Mengtao,ZHANG Qiang,et al.Mechanical analysis of tie rod system for turboprop engine[J].Aeroengine,2017,43(5):74-78.

(編輯:李華文)