HYSYS在三甘醇脫水工藝中的模擬計算

喻 靖

(中海石油(中國)有限公司天津分公司,天津 300110)

HYSYS在三甘醇脫水工藝中的模擬計算

喻 靖

(中海石油(中國)有限公司天津分公司,天津 300110)

本文主要以某大型天然氣外輸油田的三甘醇脫水工藝為背景,通過HYSYS軟件對整個三甘醇脫水系統進行模擬,探討在天然氣脫水后影響露點值的參數,以便對各項參數的設置及優化。

流程模擬;HYSYS計算;三甘醇脫水;露點;參數優化

天然氣水合物是指在一定溫度、壓力條件下,由水分子和碳氫氣體分子組成的一種類冰的、可燃的、非固定化學計量的籠形晶體化合物[1]。在濕天然氣外輸過程中,特別在高壓、低溫條件下極易生成水合物,從而堵塞管道,對天然氣生產和外輸造成影響。為了避免天然氣中水合物的形成,國內常用三甘醇進行脫水。三甘醇脫水工藝具有壓力損失小、流程控制簡單、工藝成熟可靠、操作檢修方便等優點[2]。該方法也是目前運用較廣泛,技術較成熟的一種天然氣脫水工藝。

1 三甘醇脫水工藝流程及生產現狀

本文以某油田三甘醇脫水工藝為例,該油田天然氣外輸量可達190×104m3/d,處理量為120×104m3/d,三甘醇循環量1.3 m3/h,天然氣進料溫度30℃,富液含水4%左右,貧液含水1.2%左右;天然氣的摩爾組分(見表 1)。

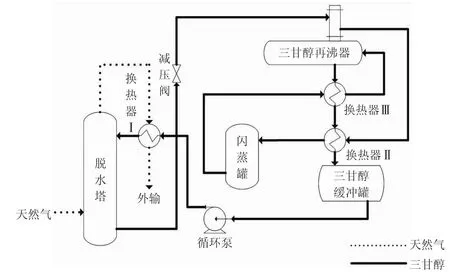

三甘醇脫水工藝流程(見圖1)。該工藝原理為濕天然氣(或飽和氣)在通過一系列的濾水濾烴之后,進入脫水塔塔底,與從塔頂進入的三甘醇貧液在脫水塔中進行逆流接觸,濕氣中的部分飽和水就被三甘醇吸收而脫除。脫水后的干氣從吸收塔的頂部出來,經貧液干氣換熱器換熱調壓后出塔外輸。此時三甘醇富液則從吸收塔底部出來,進入再生系統;三甘醇富液通過一系列的降壓、換熱、閃蒸、加熱等工藝流程進行提濃,最后提濃后的貧液再經過循環泵加壓,進入脫水塔頂部,完成三甘醇的吸收、再生和循環的過程。

圖1 三甘醇工藝流程圖

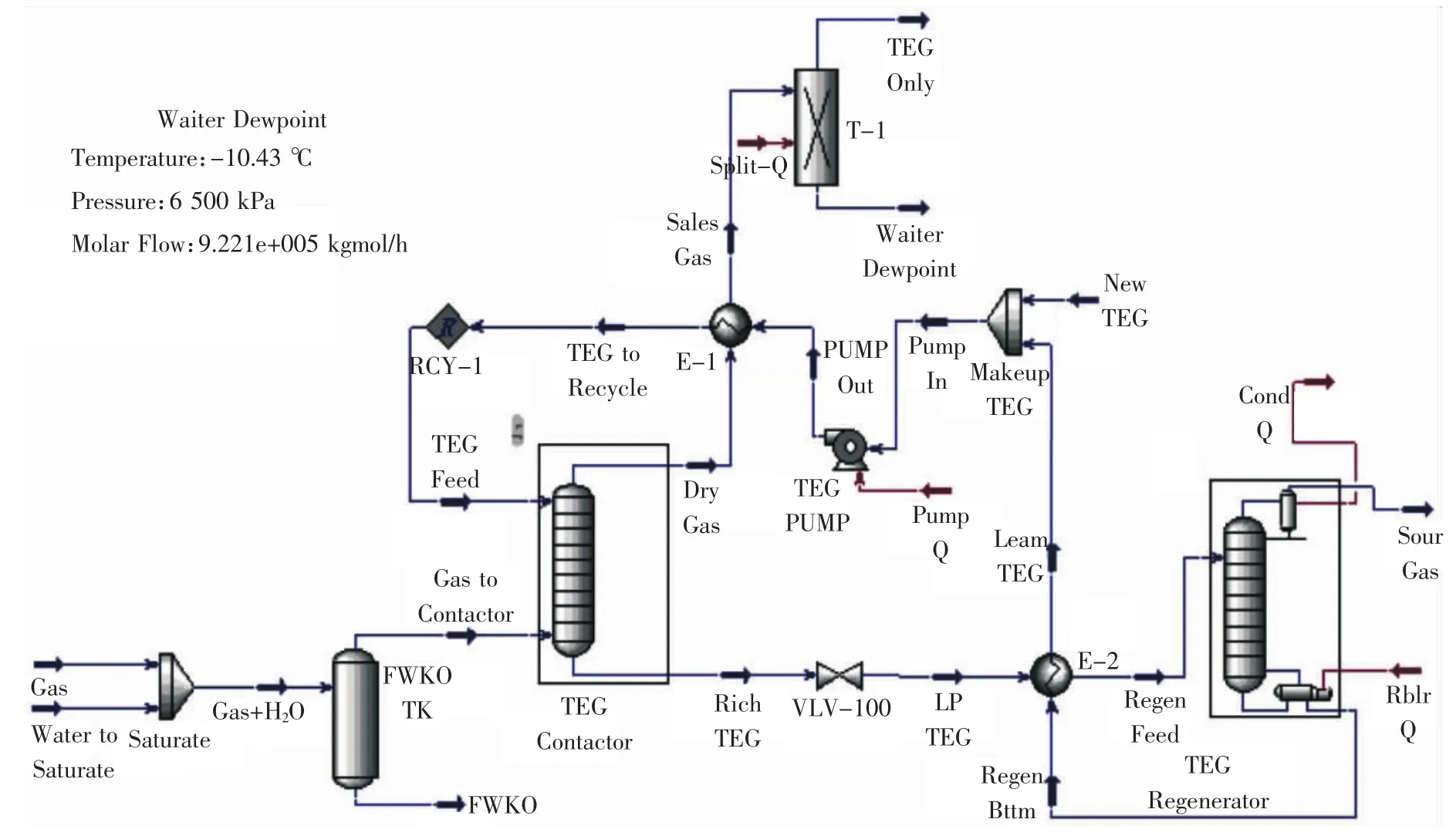

表1 某油田外輸天然氣組分表

脫水后的天然氣水露點是反映該工藝脫水效果的一項重要參數。按規范[3]要求脫水后天然氣的水含量不超過112 mg/m3,在一般的生產過程中要求脫水后的水露點至少比環境溫度低5℃。目前,該油田在生產過程中,產品天然氣的水露點(6.5 MPa下折算)一直在-2℃~-5℃波動,在該露點下外輸,存在一定堵管風險(特別是在冬季低溫環境下)。生產過程中,三甘醇富液中常發現黑油、烴類,過多的雜質會影響甘醇的濃度,從而使得脫水效能降低。同時再沸器能效較低,三甘醇貧液中的水分離效果差,貧液濃度較高。而且受循環泵泵效和再沸器性能的約束,生產過程中無法達到理想的循環量。

2 HYSYS流程模擬計算

2.1 流程建立

HYSYS軟件是面向油氣生產、氣體處理和煉油供液的模擬及設計、性能檢測的軟件,該軟件分動態和穩態兩大部分[4],主要用于油田地面工程建設設計和石油石化煉油工程設計計算分析。本文以某油田三甘醇脫水系統為背景,通過HYSYS軟件對其進行模擬。HYSYS模擬中,Peng-Robinson狀態方程(即P-R方程)因具有較高精度、適用性廣的特點,為使流程快速收斂,同時減少誤差,本文選P-R狀態方程[5]。

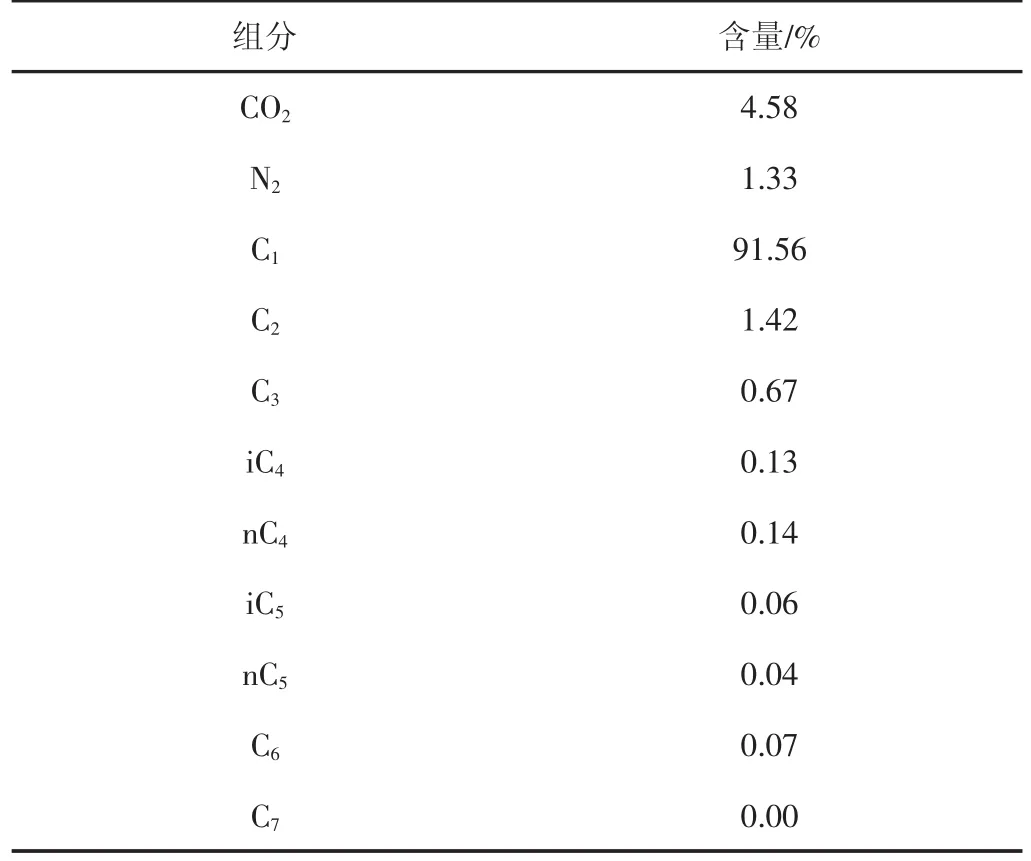

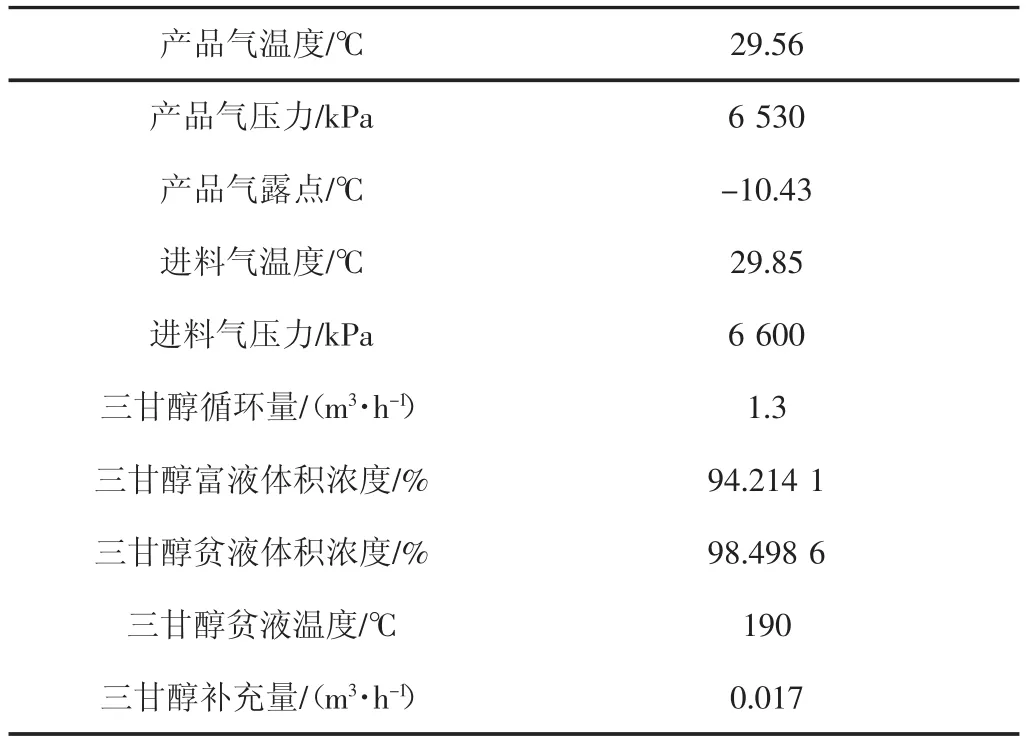

根據實際工藝流程建立的HYSYS模擬流程(見圖2)。為了使得模擬具有代表性和參考性,本文所選參數均為易生成水合物的冬季低溫環境下該油田三甘醇系統的實際數值。濕天然氣進料壓力6.6 MPa、進料溫度30℃;處理量120×104m3/d;三甘醇循環量1.3 m3/h;貧甘醇濃度98.8%;富甘醇濃度96%。在過程模擬中脫水塔塔板數選取8塊塔板,并將換熱、閃蒸、冷凝回流與再沸的流程進行了簡化,同時增加了一個組分分離器進行水露點的計算,部分計算結果(見表2)。

圖2 HYSYS模擬流程圖

2.2 模擬計算結果分析

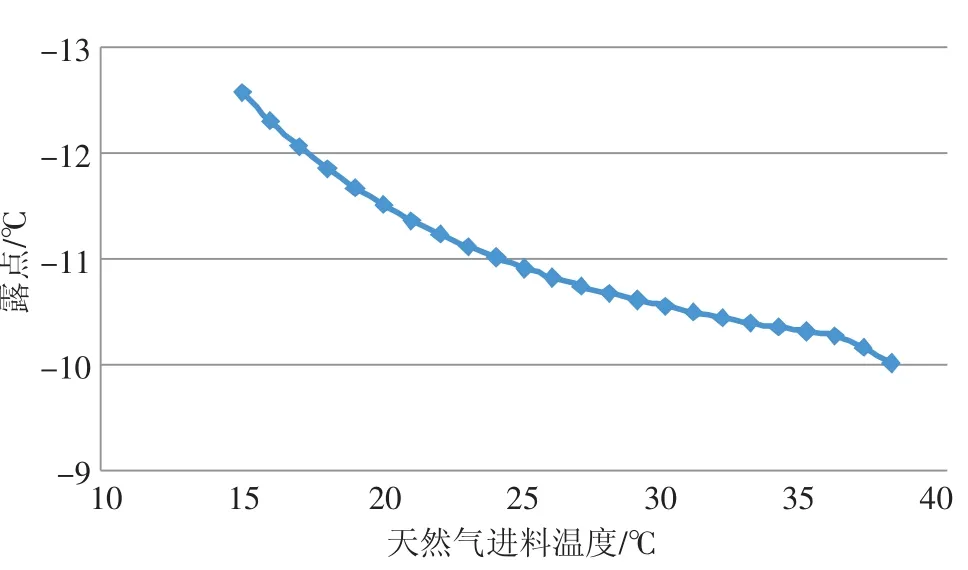

在過程模擬中,僅在改變天然氣進料溫度的前提下,不同溫度對露點的影響(見圖3)。當天然氣溫度從15℃升高至38℃時,干氣露點從-12.57℃升高至-10.01℃,可見天然氣露點會隨著溫度的升高而升高,這是因為隨著溫度的升高,水蒸氣的氣相溶解度增加,從而減少了在三甘醇中的溶解度。因此降低進料天然氣溫度,可明顯降低露點。但如果溫度過低會增加三甘醇的黏度,同時還可能產生水合物。因此,天然氣進料溫度一般不能低于水合物形成溫度,即28.53℃,因此天然氣進料溫度一般控制在30℃左右。

表2 過程模擬計算結果

圖3 天然氣進料溫度對露點的影響

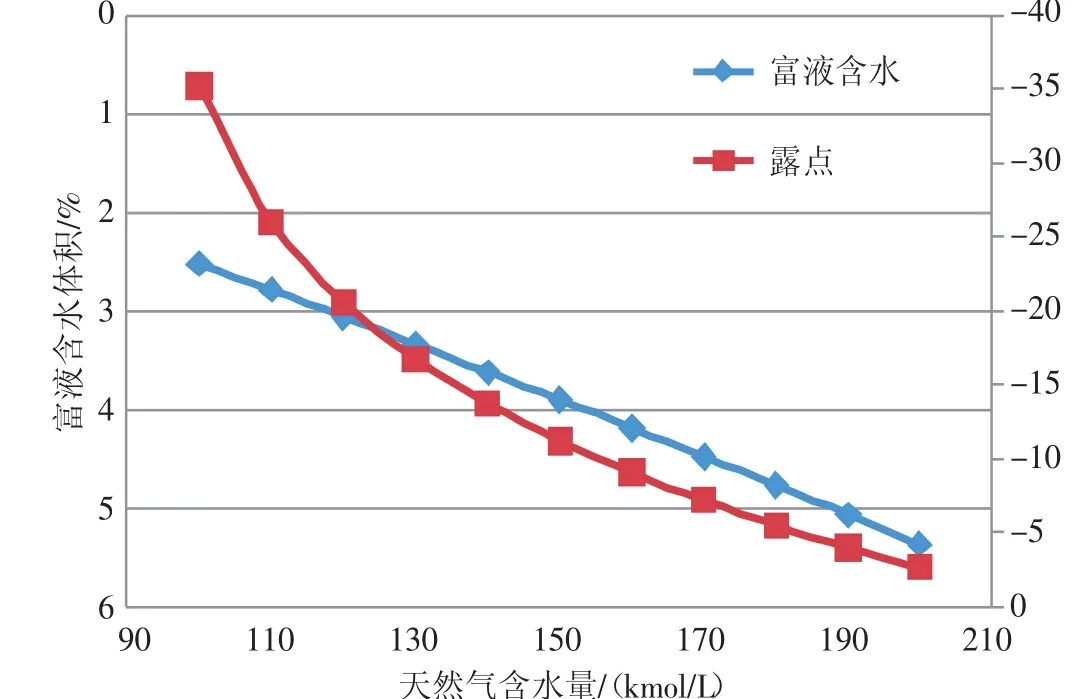

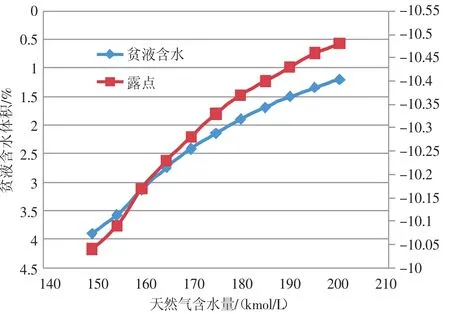

在模擬過程中,增加天然氣含水量,三甘醇富液濃度呈線性降低,露點也隨之升高。在模擬過程中,通過定義再沸器不同的溫度,貧液的含水量有明顯變化,貧液濃度會隨著溫度的升高而增加,露點則有明顯下降。這是因為三甘醇濃度越高,其含水量越低,而水分在氣液兩相間傳質的推動力增大,有利于氣液傳質,提高吸收速率[6]。在本例中,所模擬的貧液為理想化組分,即貧液只含三甘醇和水,而在實際生產過程中貧液含有部分烴類雜質,在其含水量一定的情況下,三甘醇濃度必然是比理想狀態下低的(見圖4、圖5)。

圖4 天然氣進料溫度對富液濃度及露點的影響

圖5 再沸器溫度對貧液濃度及露點的影響

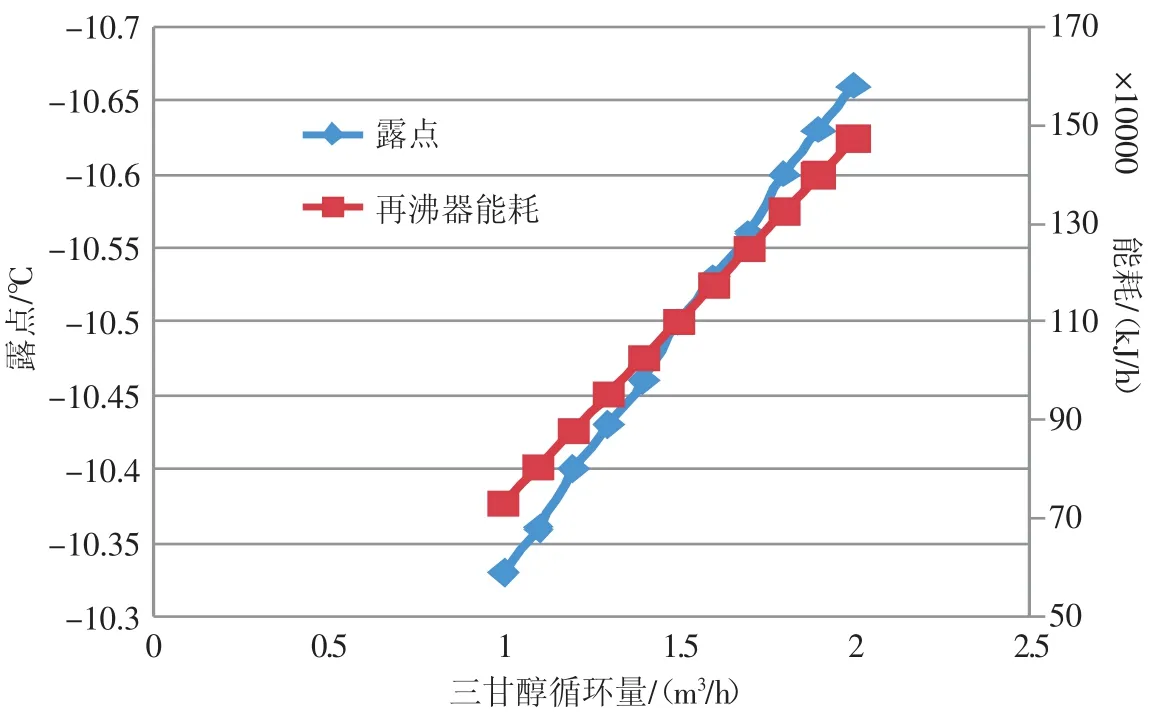

除了以上幾點,在其他條件不變的情況下,三甘醇循環量可直觀的影響貧富液濃度,具體結果(見圖6)。但若要保持再沸器溫度,其能耗也會隨之增加。

圖6 三甘醇循環量對再沸器能耗及露點的影響

本文的過程模擬計算情況同現場實際生產情況基本相符,計算結果真實可靠。根據上述模擬可知,在生產過程中,天然氣溫度、含水量,三甘醇循環量及貧液濃度對天然氣的脫水效果有著比較顯著的影響。在現場實際生產過程中可盡量將天然氣進料溫度控制在30℃左右;并且盡量在濕氣進塔前對其液烴與游離水進行分離,以降低進塔時的水含量,降低烴類對三甘醇的影響,變相提高貧液濃度;同時再沸器溫度在大概180℃后時,對貧液濃度和露點的影響有減弱的情況,因此可根據現場實際情況,在露點允許的情況下,盡量降低再沸器溫度;同時,盡管提高三甘醇循環量可有助露點的降低,但并不能盲目選擇,更應綜合再沸器能效、泵效、貧夜濃度來進行合理選擇。

[1]鞏艷,林宇,汝欣欣,等.天然氣水合物儲運天然氣技術[J].天然氣與石油,2010,28(2):4-7.

[2]李明,溫冬云,吳艷,等.相國寺地下儲氣庫采出氣脫水方案的選擇[J].天然氣與石油,2011,29(4):32-36.

[3]SY/T 0602-2005.甘醇型天然氣脫水裝置規范[S].2005.

[4]孫蘭義,張駿馳,石寶明,金海剛.過程模擬實訓-Aspen Hysys教程[M].北京:中國石化出版社,2015.

[5]劉家洪,周平.淺析HYSYS軟件在三甘醇脫水工藝設計中的應用[J].天然氣與石油,2000,18(1):18-19.

[6]袁宗明,王勇,賀三,等.三甘醇脫水的計算機模擬分析[J].天然氣與石油,2012,30(3):21-26.

TQ018

A

1673-5285(2017)10-0146-04

10.3969/j.issn.1673-5285.2017.10.039

2017-09-22