石油化工裝置電伴熱系統設計及應用

, ,

(甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 730070)

石油化工裝置電伴熱系統設計及應用

王麗娟,楊武,李曙彤

(甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 730070)

隨著高分子材料科學的進步及電力事業的發展,電伴熱方式已逐步在化工、油田、機械、電力、制藥、食品和建筑等領域應用。電伴熱技術對環保有積極意義,有著廣闊的發展前景。分析比較了自調控技術與恒功率技術的不同原理及特點,介紹了石油化工裝置中自調控電伴熱系統的設計選型。電伴熱系統在滿足設備工藝要求的同時具有高效、節能的特點,在石油化工設備中應用廣泛,為設備的穩定生產及運行提供保障。

電伴熱系統; 石油化工裝置; 自調控; 恒功率; 設計; 應用

石油化工裝置中的各類分離器、電脫水器、雙介質過濾器、熱交換器及段塞流捕集器等需要在一定的溫度條件下才能正常工作,滿足工藝要求,在停工或檢修期間,容器、配管中殘留的介質不可凍結。為了達到防凍、維持工藝溫度、降低介質黏度、防液化等目的,常需要對石油化工裝置中的設備或管線采取伴熱措施。伴熱方式分為熱水伴熱、蒸汽伴熱及電伴熱,其中電伴熱的熱源方便靈活,熱效率可達80%~90%,是熱效率最高的一種熱保護方式,具有運行可靠、不需經常維修等優點[1]。對環境潔凈程度要求較高的場所,或要求對伴熱系統實現溫度精確控制或遙控和自動控制的場合,可采用電伴熱[2]。文中對石油化工裝置中電伴熱系統的組成、應用及設計進行簡要介紹。

1 電伴熱系統組成及應用場合

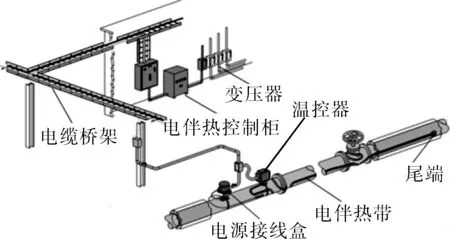

電伴熱系統由供電電源系統、電伴熱加熱系統以及電伴熱智能控制報警系統3部分組成。每個電伴熱回路由電伴熱帶、電源接線盒、溫控器或溫度傳感器、三通接線盒、尾端以及安裝附件組成(圖1),其中溫控器包括環境感應溫控器和管線感應溫控器兩類[3]。

圖1 電伴熱系統組成示圖

電伴熱系統主要用于以下場合:①防凍。對于水等介質,電伴熱系統對其進行熱補償,使其在靜止或流量降低等情況下也具有高于冰點以上的安全溫度,從而起到防凍作用。②防凝。對原油等高凝點介質,如果其熱源突然失常(功率下降或關斷)、停輸或環境溫度大幅降低,電伴熱可防止其溫度低于凝點而發生凝結事故。③工藝保溫。如果對工藝介質的溫度要求較為嚴格,沿管道的溫降被要求控制在一定的范圍內,當保溫層不能滿足該要求時,采用電伴熱方法能較好地解決此問題[4]。

2 電伴熱技術原理

電伴熱就是利用電伴熱設備將電能轉化為熱能,通過直接或間接的熱交換,補充被伴熱設備通過保溫材料所損失的熱量,并采用溫度控制,跟蹤和控制伴熱設備內介質的溫度,使之維持在一個合理和經濟的水平上。電伴熱技術有自調控技術、恒功率技術、聚合物絕緣(PI)技術及礦物絕緣(MI)技術等,常用的有自調控技術與恒功率技術。

2.1自調控技術

電伴熱帶由導電聚合物包裹2根平行母線外加絕緣層構成,導電聚合物由聚合物和可導電的碳粒混合而成,此種材料可傳導電流、熱量,對各種微波具有阻擋效應,機械強度高,易加工且質輕[5]。當平行母線通電時,碳粒就在2根平行母線間形成電路,母線間的導電碳粒數隨外界溫度的影響而變化。外界溫度高,導電塑料產生的微分子膨脹,碳粒漸漸分開,引起電路中斷,電阻增大,功率降低,發熱量減小。反之,發熱量增加,微分子收縮,電路接通,電阻減小。即自限式電伴熱帶可根據環境溫度自動調節功率,以達到維持溫度的要求。由于這種溫度記憶材料內部的導電活性網絡均勻且密度可變,從而其具有正溫度系數(PTC)效應[6]。

2.2恒功率技術

電伴熱帶通電后輸出功率恒定,功率的輸出或停止通常由溫度傳感器來控制,恒功率技術包括并聯式恒功率技術和串聯式恒功率技術。

并聯式電伴熱帶由2根互相平行的鍍鎳銅絞線包覆在氟化物絕熱層中作為電源母線,在內絕熱層外纏繞鎳鉻合金電熱絲,每隔一段固定距離將電熱絲焊接,形成一個連續的并聯電阻。當電源母線通電后,就形成一個連續發熱的電熱帶。

串聯式恒功率電伴熱帶的電阻絲是串聯連接方式,整根電伴熱帶首尾發熱均勻,不受環境溫度和管線溫度影響。

2.3自調控電伴熱與恒功率電伴熱比較

自調控電伴熱帶每一局部皆可因被伴熱處的溫度變化而自動調節,可按照制造時給定的溫度記憶調整到限額,既不會發生溫度不足,也不會局部過熱損壞電纜的某一部分[7],允許交叉重疊纏繞敷設而不存在過熱及燒毀等問題。平行(并聯)線路的構造使其在現場可任意剪切,施工便利,若需要溫度精確,則可以加設溫控系統,一般使用鉑熱電阻檢測管線實際溫度,溫控器根據反饋溫度與設定溫度進行比較,控制伴熱帶工作[8]。自調控電伴熱系統優點:①伴熱管線溫度均勻,不會過熱,安全可靠。②伴熱管線接近所需達到的溫度時,功率自動降低,節約電能,運行成本低。③間歇操作情況下,當系統處于較低溫度啟動時,其加熱功率處于最大值,升溫快速[9]。④安裝維護簡便,便于自動化管理。

恒功率電伴熱帶不允許交叉重疊敷設,需要溫控系統配套使用。并聯型恒功率電伴熱帶最小使用長度不能低于一個發熱節長度,常用于溫度要求高和防爆區域的大型罐體和管道。串聯型恒功率電伴熱帶一般按照實際需用長度設計,并在出廠時預制成成品,過長或過短均會影響功率、溫度,故不得任意切割或接長,建議用于長輸管道如石油長輸管線。恒功率電伴熱系統優點:①啟動電流小,低能耗。②年衰減率低,使用壽命長。③最大使用長度長,最大單向使用長度較長,回路數量較少,總成本較低。

石油化工裝置中基本采用自調控式電伴熱帶系統。自調控與恒功率的溫度控制曲線對比見圖2。

圖2 自調控與恒功率溫度控制曲線圖

3 自調控電伴熱系統設計選型

電伴熱是利用電伴熱帶產生的熱量來補償由管道或設備散失到環境中的熱量,以便維持管道溫度[10],因此可利用工藝參數、環境參數計算熱損失后選擇熱補償伴熱帶型號,并設計其補償長度、回路數、安裝附件數量等,根據安裝環境確定電源接線盒、三通、尾端等附件型號。

3.1管道及罐體散熱計算

首先需確定各工藝參數和環境參數,主要包括工藝介質必須維持的溫度TM(一般是凍結點或凝固點之上,流體粘稠度最適中的溫度)、當地最低環境溫度TA、管道和罐體尺寸、保溫層的材料和厚度、設備所在區域類型。

根據式(1)計算管道散熱量QT1:

QT1=QBf

(1)

式中,QB為管道每米散熱量,W/m,一般由管道散熱量手冊查出,如果沒有對應的數值,可用內差法計算;f為保溫系數,見表1。

表1 不同保溫材料保溫系數及導熱系數

根據式(2)計算罐體熱損QT2:

QT2=QV+QS+QA

(2)

其中

QV=AVkf

(3)

式中,QS為水泥板或支腿、鞍座等支撐件散失到環

境中的熱量,QA為人孔、梯子等附件損失的熱量,W/m;AV為罐體的保溫面積,m2;k為罐體熱損失率,W/m2。不同保溫層厚度下的罐體熱損失率見表2。

表2 不同保溫層厚度下罐體熱損失率

一般設計時要考慮10%的安全系數,若罐體在室內,則乘以0.9的系數。

3.2電伴熱帶產品選型

3.2.1伴熱帶型號及功率選擇

根據管道最高持續性操作溫度Tc、管道最高偶然性操作溫度Ti(如蒸氣、熱水或熱油掃線時)、TM溫度下管道散熱量QT1、供電電壓、一般區或危險區、化學環境等參數選擇伴熱帶型號系列。目前,可采用專業軟件完成熱損計算及電伴熱帶選型。

根據自調控電伴熱帶在保溫層內金屬管上的功率曲線選擇伴熱帶的功率類別,需確認發熱功率等于或大于管道散熱量。

3.2.2伴熱帶長度計算

計算管道部分所需伴熱帶長度時,如果伴熱帶每米發熱量足夠補償散熱量,則伴熱帶的長度與管道長度相同;如果伴熱帶的發熱量小于散熱量,則需纏繞或增加伴熱帶數目至2根或更多。此外,根據罐體熱損失量及伴熱帶單位長度輸出功率即可得出罐體所需伴熱帶長度,每個法蘭需要的伴熱帶長度等于法蘭直徑的2倍,每個閥門需要的伴熱帶長度等于閥門散熱系數(表3)乘以每米管道需要的伴熱帶長度,每個管架需要的伴熱帶長度等于管道與管架接觸處長度的3倍,電源盒、三通等附件需預留1 m的伴熱帶余量。

表3 閥門散熱系數

3.3相關電氣設備設計

電伴熱的供電為單相,電源由配電間引來,或經過電伴熱就地動力配電箱分配給若干供電回路[11]。所有的自調控電伴熱電源部分均需連接過流保護開關,作為必要的電氣保護。與伴熱回路相關的電氣設備也必須完全符合電氣規程和標準。因實際應用中存在漏電的風險[12],故文獻[13,14]均提出,電伴熱負荷采用專用變壓器供電,變壓器二次側應采用接地系統,每個電伴熱電路應具有高阻接地(即漏電)和短路故障保護能力,在其漏電電流超過30 mA時,應能自動斷開該電伴熱線路電源。美國石油協會(API)標準[15]對電伴熱的要求也引用文獻[13]作為依據。

3.4高溫吹掃與防爆環境設計

當管線蒸汽吹掃溫度大于電伴熱帶耐熱溫度時,由于蒸汽吹掃時間相應較短,可采用圖3所示的雙層保溫層結構來保證使用。這種結構的內層保溫厚度一般為5~10 mm,在內保溫層外包鐵皮、鋁皮或鋁膠帶,鋁膠帶上敷設電熱帶。內層保溫可有效降低蒸汽吹掃溫度,雙層保溫溫度示意見圖4。

圖3 電伴熱雙層保溫層結構

NEC標準和IEC標準對電伴熱帶所處防爆環境的區分有明顯差異,我國是參考IEC標準進行分類的,對電伴熱帶在防爆環境中的設計和應用有以下規定:①電伴熱帶不允許在0區使用。②在1區/2區,所有的電伴熱帶、附件以及配電盤必須符合相

圖4 雙層保溫溫度示意圖

應區域的溫度等級和防爆要求,控制和接線盒盡可能放在1區之外。③每個電伴熱帶回路都需設置獨立的斷路器進行控制,根據文獻[13]建議,每一電伴熱線路應采用30 mA對地漏電開關進行電工保護,特別是在防爆區、危險區、腐蝕區或管道需經常維修和電伴熱線易受到機械損壞的區域。

4 結語

按文中方法進行了多套石油化工設備電伴熱系統的設計選型,實際應用表明,電伴熱系統設計合理,選型正確,符合各項目控制要求,在伴熱帶總長度核算準確的前提下,充分發揮了其節能高效的優點,滿足工藝要求,提高了設備生產效率。

[1] 徐衛毅,張亞利.電伴熱技術在北方架空燃氣管道中的應用[J].科技傳播,2012(10):113-115.

(XU Wei-yi,ZHANG Ya-li. Application of Electric Heat Tracing Technology in Northern Overhead Gas Pipeline[J].Applied Technology,2012(10):113-115.)

[2] HG/T 20514—2014,儀表及管線伴熱和絕熱保溫設計規范[S].

(HG/T 20514—2014,Design Code for Tracing and Insulation of Instrument and Impulse Line[S].)

[3] 彭海濱.電伴熱在石化行業中的應用[J].石油化工自動化,2010,46(6):20-23.

(PENG Hai-bin. The Application of Electrical Tracing in Petrochemical Plants[J]. Petrochemical Industry Automation,2010,46(6):20-23.)

[4] 劉春陽.電伴熱原理及其一般用法[J].中國海上油氣(工程),1998(6):14-17.

(LIU Chun-yang. Heat Tracing Principle and General Usage[J]. China Offshore Oil and Gas(Engineering),1998(6):14-17.)

[5] 于金珠.導電聚合物在自動調節電加熱帶中的應用[J].塑料,1992(5):20-23.

(YU Jin-zhu. The Application of Conducting Polymers in Automatic Adjustment Electric Heating Tracing[J].Plastic,1992(5):20-23.)

[6] 趙放.PTC自控溫伴熱電纜的工作機理和特性[J].電線電纜,1993(2):22-26.

(ZHAO Fang. Working Mechanism and Characteristics of PTC Automatic Control Temperature Heating Cable[J]. Wire and Cable,1993(2):22-26.)

[7] 劉介人.自控調溫伴熱電纜的應用技術[J].石油鉆采工藝,1984(5):51-59.

(LIU Jie-ren. Automatic Temperature Adjustment Application Technology of the Heating Cable[J]. Oil Drilling Process,1984(5):51-59.)

[8] 丁艷慧.電伴熱帶在液體物料管線上的應用[J].安全、健康和環境,2011,11(7):26-28.

(DING Yan-hui. Application of Electric Tracer Material Used in Liquid Line and Its Safety Operation[J].Safety Health & Environment,2011,11(7):26-28.)

[9] 常伯濤.自調控電伴熱系統的原理和應用[J].安裝,2000(1):33-34.

(CHANG Bo-tao. Principle and Application of Automatic Temperature Adjustment Heating Tracing System[J].Installation,2000(1):33-34.)

[10] 時衛玲.電伴熱技術在輸油管道上的應用[J].石油化工自動化,2000(4):82-84.

(SHI Wei-ling. The Application of Electric Tracing Technology on Oil Transportation Pipeline[J]. Automation in Petro-chemical Industry,2000(4):82-84.)

[11] 徐英.儀表電伴熱系統的設計選型與施工[J].中氮肥,2006(1):33-34.

(XU Ying. Pattern Selection and Construction of Instrument Electric Tracing System[J]. Itrogenous Fertilizer Progress,2006(1):33-34.)

[12] 李建球.海洋石油平臺電伴熱漏電保護電路設計探討[J].石油工程建設,2011,37(2):11-19.

(LI Jian-qiu. Discussion on Ground Fault Protection Circuit Design of Electrical Heat Tracing for Offshore Platform[J].Petroleum Engineering Construction,2011,37(2):11-19.)

[13] IEEE 515—1997,IEEE Standard for the Testing,Design,Installation,and Maintenance of Electrical Resistance Heat Tracing for Industrial Applications[S].

[14] 中國船級社.淺海固定平臺建造與檢驗規范(2004)[S].

(China Classification Society. Offshore Fixed Platform Construction and Inspection Specifications(2004)[S].)

[15] API RP 14F—1999,Recommended Practice for Design and Installation of Electrical Systems for Fixed and Floating Offshore Petroleum Facilities for Unclassified and Class I,Division 1 and Division 2,Locations[S].

(張編)

DesignandApplicationofElectricHeatTracingSysteminPetrochemicalInstallations

WANGLi-juan,YANGWu,LIShu-tong

(Lanpec Technologies Limited, Lanzhou 730070, China)

With the progress of polymer material science and the development of electric power industry,electric heat tracing has been gradually recognized and applied to fields such as the chemical,oil field,machinery,power,pharmaceutical,food,architecture and etc. Electric heat tracing technology has positive significance to the environment protection that is highly promoted currently,and broad development prospects therefore. The design and selection of electric heat tracing system in petrochemical equipments were introduced. Principles and characteristics of two typical electric heat tracing system-automatic adjustment and control technology and constant power technology were analyzed and compared. It satisfied the process requirement with characteristics of higher efficient and energy saving,and has been widely applied in petroleum chemical industry equipment and is a guarantee for the stable production and operation of the equipment.

electric heat tracing system; petrochemical equipment; automatic adjustment and control; constant power; design; application

TQ050

B

10.3969/j.issn.1000-7466.2017.05.011

1000-7466(2017)05-0057-05

2017-03-28

王麗娟(1990-),女,山東滕州人,助理工程師,學士,從事海洋陸地油氣田電氣設計工作。