煤直接液化高溫高含固耐磨離心泵國產(chǎn)化及應用

(中國神華煤制油化工有限公司 鄂爾多斯煤制油分公司, 內(nèi)蒙古 鄂爾多斯 017209)

技術(shù)應用

煤直接液化高溫高含固耐磨離心泵國產(chǎn)化及應用

謝舜敏

(中國神華煤制油化工有限公司 鄂爾多斯煤制油分公司, 內(nèi)蒙古 鄂爾多斯 017209)

神華煤直接液化裝置是將煤變成液體產(chǎn)品的工藝生產(chǎn)裝置,輸送高溫、高黏度和高固體含量介質(zhì)的耐磨離心泵在項目建設(shè)初期全部進口,存在泵及備件采購、制造周期長,價格昂貴等缺點。針對生產(chǎn)裝置中操作條件最為苛刻的減壓塔底泵的介質(zhì)特點及性能要求,結(jié)合進口減壓塔底泵的結(jié)構(gòu)特點,通過對泵的總體結(jié)構(gòu)及過流部件和葉輪的耐磨分析,從暖泵方式與熱備狀態(tài)、沖洗系統(tǒng)、機械密封、泵體受力分析與間隙控制、內(nèi)襯材料等方面進行泵的整體設(shè)計,成功實施了泵的國產(chǎn)化,實際應用完全滿足直接液化項目的要求,也適用于其他含固、易磨損、高溫的煤制油、煤化工項目。

離心泵; 高含固; 耐磨; 國產(chǎn)化; 應用

神華煤直接液化裝置是世界首套百萬噸級工業(yè)化示范裝置,煤直接液化工藝的主要過程是把煤先磨成粉,和神華自產(chǎn)的液化重油(循環(huán)溶劑)配成煤漿,在高溫(430~470 ℃)和高壓(15~30 MPa)下直接加氫,再將反應生成的殘渣、液化油及反應氣分離,從而將煤轉(zhuǎn)化成液體產(chǎn)品[1]。

煤液化裝置中所涉及的輸送高溫、高黏度和高固體含量介質(zhì)的耐磨離心泵包括油煤漿混合罐底泵、常壓塔底泵及減壓塔底泵共13臺。這些泵輸送的介質(zhì)除流量、壓力和溫度有所不同外,均含有不同比例的固體顆粒。泵輸諸如此類介質(zhì)的難點是介質(zhì)對泵的磨蝕、沉積及結(jié)焦。泵的耐磨性要好,其結(jié)構(gòu)設(shè)計和材料選擇要求就十分苛刻,只有國外幾家大的泵公司(如Lawrence、Flowserve和Ebara等)在國外煤直接液化中試裝置中有過使用經(jīng)驗,國內(nèi)廠家基本沒有這方面的生產(chǎn)制造業(yè)績。在神華煤直接液化裝置中,為了保證泵的使用壽命和可靠性,建設(shè)初期上述泵全部從國外進口。

高溫、高含固耐磨泵在煤液化裝置中起重要作用,但進口泵及備件價格昂貴、制造周期長,成為煤直接液化裝置長周期安全穩(wěn)定低成本運行的制約因素,因此國產(chǎn)泵的研發(fā)意義重大。文中針對煤液化裝置中操作條件最為苛刻的減壓塔底泵的介質(zhì)特點及性能要求,研發(fā)出了高溫、高含固耐磨離心泵,應用實踐證明,該泵各項性能均達到或優(yōu)于進口泵,可替代進口泵長期運行。

1 減壓塔底泵介質(zhì)特性及技術(shù)參數(shù)

減壓塔底泵是將減壓塔底油渣循環(huán)外送至油渣成型機進行處理,油渣由質(zhì)量分數(shù)50.9%的固體(煤粉顆粒)+49.1%的液體(溶劑油)組成[2],主要為煤中礦物質(zhì)、催化劑、未反應的煤、瀝青烯及少量中油、重油[3]。油渣中粒徑小于100 μm的顆粒占89%、粒徑小于90 μm的顆粒占86%、粒徑小于75 μm的顆粒占80%、粒徑小于45 μm的顆粒占45%、粒徑小于5 μm的顆粒占4%。

介質(zhì)正常工作溫度310.9 ℃,最高工作溫度331 ℃,最低工作溫度291 ℃,汽化壓力0.004 MPa,相對密度1.321,正常工作溫度時黏度為0.089 Pa·s,最低工作溫度下的最大黏度為0.166 Pa·s,軟化點180 ℃。

減壓塔底泵為懸臂式、單級離心泵[4],工藝編號P315A/B,型號FLS-6000,規(guī)格(長×寬×高)3.1 m×1.3 m×1.2 m,進口壓力最大0.581 MPa(g)、額定0.093 MPa(g),出口壓力1.5 MPa(g),正常體積流量124.2 m3/h、額定體積流量136.6 m3/h,揚程108.6 m,軸功率118.5 kW,效率55%,臨界汽蝕余量8 m[5],轉(zhuǎn)速1 800 r/min。

2 進口減壓塔底泵結(jié)構(gòu)及特點

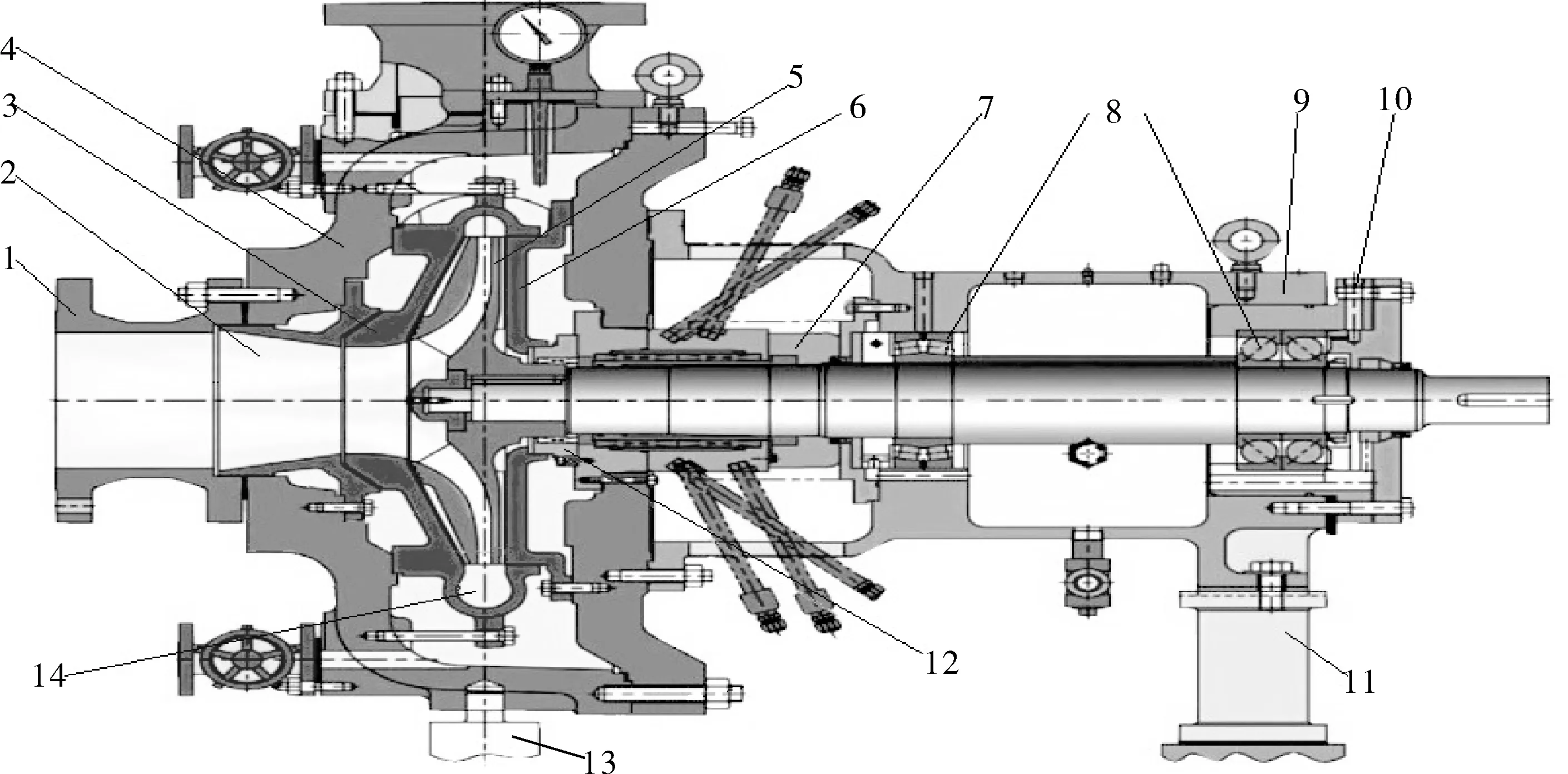

神華煤直接液化裝置中減壓塔底泵原選用進口FLS-6000型料漿泵[6],結(jié)構(gòu)見圖1。該泵采用耐高溫、高耐磨金屬全襯里,適用于煉油廠、化工燃料生產(chǎn)、采礦場等惡劣工況。

1.進口短管 2.進口襯里 3.蝸殼襯里 4.外殼體 5.葉輪 6.后蓋襯里 7.機械密封部件 8.軸承 9.軸承架 10.可調(diào)推力軸承盒 11.軸承架支撐座 12.浮環(huán)節(jié)流襯套 13.底座定位銷 14.蝸殼流道圖1 進口FLS-6000型離心泵結(jié)構(gòu)

為了解決泵殼不耐磨的難題,F(xiàn)LS-6000型離心泵中采用了外殼體(承壓殼)+內(nèi)泵殼(襯里)的雙層殼體結(jié)構(gòu)。外殼體按照API標準及ASME規(guī)范設(shè)計,材料為A216WCB[7]。泵殼壁厚充分、形狀良好,使泵的剛性、抵抗熱應力以及承受管路負荷方面的能力大為改善,保證泵在高溫下可以平穩(wěn)運行,因不承受沖刷,故可延長外殼的使用壽命。承壓殼內(nèi)的葉輪、蝸殼以及前后隔板等金屬過流零件采用HC250硬化處理的高鉻材料,鉻質(zhì)量分數(shù)28%[8]。這種結(jié)構(gòu)可以在磨蝕、沖蝕情況下提供最高的安全性和最長的性能穩(wěn)定性。襯里可以單獨或者全套更換,也可以根據(jù)磨損量調(diào)整其軸向位置或者重新修正以延長使用時間。葉輪自身前后帶有阻流葉片,通過旋轉(zhuǎn)離心力將煤漿甩到出口,減少進入密封的固體顆粒。

密封采用有壓雙端面串聯(lián)機械密封,避免軸向泄漏[9]。機械密封和密封系統(tǒng)遵循API 682—2014《離心泵和轉(zhuǎn)子泵用軸封系統(tǒng)》[10],密封沖洗方案采用Plan13+Plan32+Plan53B結(jié)構(gòu)形式。通過外界注入的干凈沖洗油隔離油灰漿進入密封腔,將密封腔的沖洗油導入入口,防止沖洗油在高溫下汽化、結(jié)焦,通過外置壓力緩沖液對密封腔進行沖洗、冷卻和潤滑,避免介質(zhì)溢出密封腔,從而達到密封可靠、使用壽命長的效果。

3 國產(chǎn)減壓塔底泵研發(fā)

2008-12-30T14:46,在達到設(shè)定試車條件下,神華煤直接液化工程首次投煤試車。2008-12-31打通了全部流程,生產(chǎn)出了合格的石腦油和柴油等目標產(chǎn)品[11]。

2009年根據(jù)試車運行情況對煤直接液化裝置進行局部改造,進口的減壓塔底泵性能達不到工藝要求,需增加1臺流量稍大的減壓塔底泵。因進口設(shè)備采購周期長,無法滿足改造工期要求。為此,聯(lián)合相關(guān)單位對減壓塔底泵進行了共同研發(fā)。

3.1總體結(jié)構(gòu)要求

根據(jù)介質(zhì)的特性,泵的總體結(jié)構(gòu)必須滿足以下各項要求:

(1)因介質(zhì)中含有質(zhì)量分數(shù)高達50%的磨蝕性固體顆粒,故泵過流部件的結(jié)構(gòu)、材質(zhì)必須抗磨。要確保機械密封結(jié)構(gòu)能防止油灰漿進入密封腔內(nèi)產(chǎn)生顆粒沉淀。

(2)泵在高溫下運行,必須滿足暖泵及保持熱備狀態(tài)的要求。

(3)受黏度影響,泵結(jié)構(gòu)既要滿足保溫要求,又要能提供適當?shù)臎_洗方法,以避免介質(zhì)在泵內(nèi)粘結(jié)。

(4)由于泵體積大,因而泵的拆裝必須簡單易行。

3.2結(jié)構(gòu)耐磨分析

3.2.1過流部件

過流部件前蓋板速度矢量云圖見圖2。從圖2可以看出,副葉片外緣處的相對速度較大,靠近隔舌處的葉片外緣相對速度矢量要大于其它葉片外緣相對速度矢量。可以認為,流體沿著相對速度矢量方向?qū)Ω比~片壓力面的撞擊是造成副葉片壓力面磨損的原因之一,并且隔舌處的局部高壓引起葉片掃過隔舌時的相對速度較大。

圖2 前蓋板速度矢量云圖

前蓋板速度環(huán)量云圖見圖3。從圖3可以看出,速度環(huán)量較大的區(qū)域主要集中在副葉片外緣吸力面附近,靠近隔舌處最為明顯。可以認為,這種較大漩渦強度引起的二次流撞擊是造成副葉片吸力面磨損的主要原因之一。

圖3 前蓋板速度環(huán)量云圖

泵葉輪實物磨損與仿真模擬計算驗證對照見圖4,可以看出仿真模擬分析出的磨損率與實際運行結(jié)果互相吻合。因此,可以根據(jù)多個部件的仿真計算進行結(jié)構(gòu)改進。

3.2.2葉輪

葉輪的前蓋板葉片(圖5)出口安放角取仿真模擬分析模型中的30°較好,葉片數(shù)可由16片相應減少,副葉片外緣側(cè)可相應加寬,以提高抗磨損能力。后蓋板采用長短副葉片(圖6)可以有效抑制副葉片流道之間的軸向漩渦,控制長葉片背面的脫流,改善流道中的速度分布,長短葉片出口安放角取與主葉片相同(30°),長、短葉片各取5片。改進前后泵葉輪參數(shù)見表1。

圖4 泵葉輪仿真模擬與實物磨損對照

圖5 前蓋板主視圖

圖6 后蓋板主視圖

參數(shù)改進前改進后進口圓直徑D1/mm336.80330.27出口圓直徑D2/mm515515進口安放角/(°)9075出口安放角/(°)90.0046.75葉片數(shù)1616葉片厚度/mm55

3.3國產(chǎn)減壓塔底泵設(shè)計

3.3.1泵總體結(jié)構(gòu)

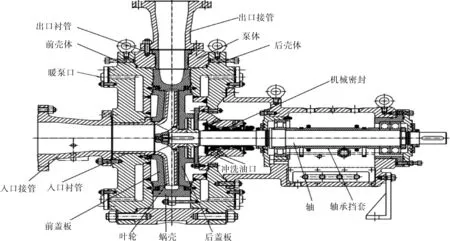

根據(jù)相關(guān)要求設(shè)計的國產(chǎn)減壓蒸餾塔塔底泵結(jié)構(gòu)見圖7。

設(shè)計研發(fā)的減壓蒸餾塔塔底泵總體結(jié)構(gòu)為單級、單吸、懸臂式離心泵,中心線支撐,軸向吸入,徑向排出。塔底泵泵體為雙殼體結(jié)構(gòu),內(nèi)殼體為耐磨內(nèi)襯,覆蓋全部過流部分,包括進出口襯管、前后襯板、蝸殼以及密封隔板。外殼體滿足結(jié)構(gòu)、強度等功能設(shè)計,并且設(shè)置前后2個夾套,以滿足暖泵、熱備狀態(tài)的需要。

圖7 國產(chǎn)減壓蒸餾塔塔底泵結(jié)構(gòu)

泵體前后為大開門設(shè)計,主要是考慮泵的輔助系統(tǒng)管路較多,通常的后開門方式必須拆卸眾多的輔助管路,并將整個轉(zhuǎn)子、懸架等移出才能進行維護檢修,工作量較大。因而將泵設(shè)計成可從前部打開,可在現(xiàn)場拆裝機械密封、內(nèi)襯及葉輪等易損件,只有在需更換軸承時,才從后部拆除整個轉(zhuǎn)子部件。

泵葉輪為閉式結(jié)構(gòu),前后設(shè)副葉片,前副葉片用于減小因不設(shè)口環(huán)導致的體積損失,后副葉片用于降低密封腔壓力[12]。葉輪后設(shè)阻封葉輪,以減少含固介質(zhì)在密封腔聚集。

3.3.2暖泵方式及熱備狀態(tài)

進口泵體無夾套伴熱,停泵后散熱過快易導致介質(zhì)凝固、流道阻塞,開泵暖泵時通過手動控制暖泵管線流量來調(diào)整溫升速度,且暖泵不均勻易導致高硬度脆性耐磨內(nèi)襯在溫差應力作用下開裂。國產(chǎn)泵則設(shè)置了焊接結(jié)構(gòu)的雙夾套,并經(jīng)過試壓檢驗。暖泵及保溫回路連接外部導熱油管路與泵體夾套,在暖泵或保持熱備狀態(tài)時,通過向夾套中注入高溫導熱油保持泵體溫度,由伴熱夾套內(nèi)導熱油傳熱至泵體內(nèi)熱媒,傳熱均勻可控,并能按照工藝要求進一步提高泵體溫度。

3.3.3泵沖洗系統(tǒng)

在泵體上設(shè)置沖洗及排液回路,并利用暖泵系統(tǒng)回路及Plan13系統(tǒng)回路,使得泵內(nèi)部能夠得到充分的沖洗。

3.3.4機械密封及沖洗系統(tǒng)

泵機械密封采用內(nèi)裝式結(jié)構(gòu)、集裝式機械密封,拆卸與安裝可從泵前端進行[13]。機械密封采用雙端面金屬波紋管密封,兩端面背靠背設(shè)置,動、靜環(huán)為硬對硬配置,動環(huán)材質(zhì)為常壓燒結(jié)碳化硅,靜環(huán)材質(zhì)為鎳基碳化鎢。波紋管材質(zhì)為Inconel-718。動環(huán)鑲裝于波紋管并焊接在動環(huán)座上,動環(huán)座上設(shè)螺紋泵以輔助隔離液循環(huán)。機械密封介質(zhì)端設(shè)導流套及相應螺紋泵,用以將沖洗油引導至密封端面進行沖洗,然后經(jīng)螺紋泵排入密封腔,阻止介質(zhì)顆粒向密封端面流動。機械密封與軸之間的靜密封采用杜邦陶氏Kalrez 7075型O形密封圈,機械密封內(nèi)部其它靜密封采用柔性石墨密封墊[14]。

進口減壓塔底泵密封沖洗方案采用Plan13+Plan32+Plan53B結(jié)構(gòu)形式,從Plan32系統(tǒng)注入沖洗油對機械密封端面進行保護,但沖洗達不到效果,密封腔易沉積結(jié)焦。國產(chǎn)減壓塔底泵機械密封設(shè)置了導流罩,將沖洗油分成兩路,一路將沖洗油導向機械密封密封面,直接對密封面進行沖洗。另一路通過在機械密封軸套上設(shè)置螺紋,利用軸旋轉(zhuǎn)產(chǎn)生的揚程將沖洗油壓入密封腔,使得沖洗油得到有效利用,徹底隔離含雜質(zhì)介質(zhì)與機械密封端面的接觸,防止結(jié)焦。

進口泵Plan53B系統(tǒng)使用容積熱虹吸罐及機械密封內(nèi)部泵送環(huán)進行隔離液循環(huán),在備泵狀態(tài)下機械密封泵送環(huán)失效,熱量無法帶離機械密封,僅由熱虹吸罐內(nèi)部盤管冷卻,在夏季換熱功率太小導致冷卻水沸騰[15]。國產(chǎn)泵則在機械密封輔助系統(tǒng)設(shè)置了旋渦循環(huán)泵輔助強制循環(huán),并設(shè)置附加熱交換器增強冷卻效果,在備泵狀態(tài)下使用可降低隔離液溫度,延長機械密封使用壽命。

3.3.5泵體受力分析與間隙控制

介質(zhì)溫度高對泵結(jié)構(gòu)的影響主要體現(xiàn)在以下3個方面:①軸膨脹對葉輪與前蓋板之間間隙的影響。②高溫產(chǎn)生的形變對泵口環(huán)處間隙的影響。③泵過流部件材質(zhì)為高硬度脆性耐磨材料,必須考慮溫升產(chǎn)生的熱應力對零件的影響。

筆者單位與華東理工大學聯(lián)合,采用有限元專業(yè)軟件對泵不同狀態(tài)進行比對分析,得到了高溫下泵軸的變形(圖8),以此得出葉輪的位移尺寸,為設(shè)定葉輪與前蓋板間隙提供參考。根據(jù)前蓋板變形分析結(jié)果(圖9),對之前的方案進行修正,將原為一體的前蓋板組件分割成獨立的進口襯管與前蓋板,避免應力集中導致零件損壞,并參考前蓋板形變量設(shè)定葉輪口環(huán)處的間隙[16]。

圖8 國產(chǎn)減壓塔底泵泵軸變形圖

圖9 國產(chǎn)減壓塔底泵前蓋板變形圖

3.3.6內(nèi)襯材料

借鑒中試經(jīng)驗,泵的外殼體采用奧氏體304不銹鋼,以保證高溫狀態(tài)下的力學性能。采用耐磨白口鑄鐵KmTBCr26形成泵內(nèi)殼體整個流道,用以承受介質(zhì)磨損。泵葉輪材質(zhì)采用與內(nèi)襯相同的KmTBCr26耐磨白口鑄鐵。

4 國產(chǎn)減壓塔底泵應用

2009-06,國產(chǎn)MJ200-110型離心式高溫油灰漿泵研發(fā)成功,并于2009-08運抵現(xiàn)場安裝,作為減壓塔底泵103-P-315C投入運行。經(jīng)過4 h試驗和負荷測試以及72 h性能測試,證明該泵運轉(zhuǎn)情況良好,性能考核滿足工藝要求,替代進口泵作為主泵運行至今。應用實踐證明,該泵各項技術(shù)指標均達到并超過國外同類產(chǎn)品的水平,而且安裝維護較進口設(shè)備更為方便,在暖泵方式上也有獨特創(chuàng)新之處。

MJ200-110型離心式高溫油灰漿泵性能曲線見圖10,與進口泵主要結(jié)構(gòu)及操作對比見表2。

圖10 MJ200-110型離心式高溫油灰漿泵性能曲線

項目進口泵國產(chǎn)泵比較結(jié)果過流部件材質(zhì)相當于Cr28相當于Cr24或Cr28相當密封形式外接輔助系統(tǒng)外接輔助系統(tǒng)更優(yōu)結(jié)構(gòu)形式后開門前、后大開門更優(yōu)暖泵方式熱油暖泵逐步升速盤車暖泵更優(yōu)熱備方式導熱靜態(tài)熱備導熱油低速盤車、動態(tài)熱備更優(yōu)價格300萬元不到進口泵的1/2更優(yōu)

5 結(jié)語

針對煤直接液化油煤漿、油灰漿高溫、高含固的特點,以及進口泵價格貴、生產(chǎn)周期長等問題,從泵體結(jié)構(gòu)、材料耐磨、機械密封及暖泵方式等方面,通過改進設(shè)計研發(fā)出了適用于煤直接液化項目中高溫、高含固油煤漿、油灰漿輸送的耐磨離心泵。生產(chǎn)實踐證明,該泵可長周期穩(wěn)定運行,有效解決了進口備件國產(chǎn)化和同類進口設(shè)備的替代問題,可降低生產(chǎn)投資和維護成本,為常壓塔底泵、油煤漿罐底泵國產(chǎn)化指明了研究方向。耐磨離心泵是輸送含固物料必不可少的設(shè)備,研制的耐磨離心泵可推廣應用于煤制油、煤化工等項目中。

[1] 吳秀章,舒歌平,李克健,等.煤炭直接液化工藝與工程[M].北京:科學出版社,2015.

(WU Xiu-zhang,SHU Ge-ping,LI Ke-jian,et al. Technology and Engineering of Direct Coal Liquefaction Process[M].Beijing:China Science Publishing & Media Ltd.,2015.)

[2] 張曉俠.國內(nèi)溶劑油精制技術(shù)現(xiàn)狀[J].工業(yè)催化,2007,15(7):21-23.

(ZHANG Xiao-xia. Domestic Solvent Naphtha Purification Technologies[J]. Industrial Catalysis,2007,15(7):21-23.)

[3] 劉文郁.煤直接液化殘渣熱解特性研究[D].北京:煤炭科學研究總院,2005.

(LIU Wen-yu.Study on the Pyrolysis Characteristics of Coal Liquefaction Residues[D].Beijing:China Coal Research Institute,2005.)

[4] 肖建國,崔志鋼.單級懸臂式離心泵軸封改進[J].設(shè)備管理與維修,2003(1):38.

(XIAO Jian-guo,CUI Zhi-gang. Improvement of Single Stage Cantilever Centrifugal Pump Shaft Seal[J]. Plant Maintenance Engineering,2003(1):38.)

[5] 李文廣.離心泵增速時臨界汽蝕余量的變化[J].流體工程,1991(7):31-34,65.

(LI Wen-guang. Change of Critical Cavitation Allowance during Centrifugal Pump Growth[J]. Fluid Machinery,1991(7):31-34,65.)

[6] 劉泉明,申常江,方文,等.YJC油漿泵中高鉻合金葉輪、泵過流通道耐磨復合鑄造層研制[J].通用機械,2006(1):96-99.

(LIU Quan-ming,SHEN Chang-jiang,F(xiàn)ANG Wen,et al. Research and Development of High-chrome Alloy Vane and Wearable Compound Cast Layer of Pump Overflow Chute in YJC Oil Slurry[J]. General Machinery,2006(1):96-99.

[7] 張傳布.國外對泵可靠性的研究狀況[J].水泵技術(shù),1994(5):26-33.

(ZHANG Chuan-bu. Research Status of Pump Reliability Abroad[J]. Pump Technology,1994(5):26-33.)

[8] 左亮濤.離心式渣漿泵的摩擦磨損機理與有限元分析[D].贛州:江西理工大學,2012.

(ZUO Liang-tao. Friction and Abrasion Mechanism and Finite Element Analysis of Centrifugal Slurry Pump[D]. Ganzhou:Jiangxi University of Science and Technology,2012.)

[9] 趙輝.淺談雙端面機械密封[J].中國設(shè)備工程,2016(1):74-76.

(ZHAO Hui. Discussion on Double Face Mechanical Seal[J]. China Plant Engineering,2016(1):74-76.)

[10] API 682—2014,離心泵和轉(zhuǎn)子泵用軸封系統(tǒng)[S].

(API 682—2014,Pumps—Shaft Sealing System for Centrifugal and Rotary Pumps[S].)

[11] 張繼明,舒歌平.神華煤直接液化示范工程最新進展[J].中國煤炭,2010,36(8):11-14,19.

(ZHANG Ji-ming,SHU Ge-ping. Newest Progress of Shenhua Direct Coal Liquefaction Demonstration Plant[J].China Coal,2010,36(8):11-14,19.)

[12] 吳波.渣漿泵固液兩相三維湍流及沖蝕磨損特性研究[D].長沙:中南大學,2010.

(WU Bo. Research on Solid-liquid Two-phase Three-dimensional Turbulence and Erosion Characteristics of Slurry Pump[D].Changsha:Central South University,2010.)

[13] 趙騰飛.加氫裂化裝置減壓塔底高溫油泵機械密封的選用[J].石油化工技術(shù)與經(jīng)濟,2015,31(6):34-36.

(ZHAO Teng-fei. Selection of the Mechanical Seal for Heat Pump at Bottom of Hydrocracking Unit Vacuum Tower[J].Techno-Economics in Petrochemicals,2015,31(6):34-36.)

[14] 彭旭東,王玉明,黃興,等.密封技術(shù)的現(xiàn)狀與發(fā)展趨勢[J].液壓氣動與密封,2009,29(4):4-11.

(PENG Xu-dong,WANG Yu-ming,HUANG Xing,et al. State-of-the-art and Future Development of Sealing Technology[J]. Hydraulics Pneumatics & Seals,2009,29(4):4-11.)

[15] 潘從錦,劉強,趙凱,等.高危泵雙端面密封及隔離液的選擇[J].煉油技術(shù)與工程,2014,44(12):34-36.

(PAN Cong-jin,LIU Qiang,ZHAO Kai,et al. Selection of Double Mechanical Seal and Isolation Liquid for High-risk Pumps[J]. Petroleum Refinery Engineering,2014,44(12):34-36.)

[16] 千勃興.離心泵葉輪葉片的有限元分析及優(yōu)化[D].咸陽:西北農(nóng)林科技大學,2013.

(QIAN Bo-xing. Finite Element Analysis and Optimization on the Impeller Blade of Centrifugal Pump[D].Xianyang:North West Agriculture and Forestry University,2013.)

(張編)

DomesticProductionandApplicationofHighTemperatureandHighSolidWearResistantCentrifugalPumpforCoalDirectLiquefaction

XIEShun-min

(China Shenhua Coal to Liquid and Chemical Co. Ltd.,Ordos Coal Liquefaction Company,Ordos 017209,China)

Domestic production and application of high temperature and high solid-contained wear-resistant centrifugal pump for Shenhua coal direct liquefaction process plant which changes coal into liquid products are detailed. To overcome shortcomings such as a long purchase and manufacture period, expensive cost of spare parts, etc., the ware-resistant performance of overall structure, flow components and impeller of the pump that imported in the initial stage of the construction are analyzed, and further comprehensive localization design ranging from pump heating mode and hot standby state,flushing system,mechanical seal,and pump body force and clearance control to inner lining material has been achieved. Practice applications that the localized pumps meet demands of the coal direct liquefaction project, and can also be used in other coal to oil or chemical projects with solid,wearing,and high temperature operation.

centrifugal pump; high solid; wear resistant; localization; application

TQ051.21; TE964

B

10.3969/j.issn.1000-7466.2017.05.010

1000-7466(2017)05-0051-07

2017-03-26

謝舜敏(1967-),男,湖北孝感人,高級工程師,學士,現(xiàn)從事設(shè)備管理工作。