石腦油加氫精制催化劑LY-2010的工業應用

馬好文,王 博,李鳳生,王 崇,錢 穎,馮輝霞

(1.中國石油石油化工研究院蘭州化工研究中心,蘭州 730000; 2.蘭州理工大學石油化工學院;3.中國石油遼陽石化公司)

石腦油加氫精制催化劑LY-2010的工業應用

馬好文1,2,王 博3,李鳳生3,王 崇3,錢 穎1,馮輝霞2

(1.中國石油石油化工研究院蘭州化工研究中心,蘭州 730000; 2.蘭州理工大學石油化工學院;3.中國石油遼陽石化公司)

開發了一種石腦油加氫精制催化劑LY-2010,以中國石油蘭州石化公司直餾石腦油為原料,在360 mL絕熱評價裝置上對LY-2010與國內參比劑進行了對比評價。結果表明,在重整預加氫反應器入口溫度較使用參比劑時低10 ℃的條件下,LY-2010催化劑的加氫性能依然略優于參比劑。LY-2010催化劑在中國石油遼陽石化公司1.4 Mta連續重整裝置首次工業應用,一次開車成功,在入口溫度274 ℃、反應壓力2.2 MPa、體積空速5.0 h-1的條件下,加氫石腦油產品硫、氮質量分數均小于0.5 μgg,完全滿足重整裝置進料指標的要求。

催化重整 直餾石腦油 加氫精制催化劑

催化重整一般是在有催化劑作用的條件下,對辛烷值較低的石腦油餾分中的烴類分子結構進行重新排列,使其發生烴類異構化、脫氫轉移、加氫裂化、芳構化以及脫氫環化等反應,產生新的分子結構,使石腦油轉變成富含芳烴的高辛烷值汽油(重整汽油),并副產液化氣和氫氣的過程[1-2],在當前煉油工業中具有非常重要的作用。重整汽油可直接用作汽油的調合組分,也可經芳烴抽提制取苯、甲苯和二甲苯;副產的氫氣是煉油廠加氫裝置(如加氫精制、加氫裂化)用氫的重要來源[3]。

催化重整主要以石腦油為原料,石腦油中通常含有一定量的不飽和烯烴及硫、氮、砷等雜質;由于重整催化劑為貴金屬鉑系催化劑,對雜質較為敏感。因此,為了保證重整催化劑的催化性能和工業裝置的長周期穩定運轉,必須對重整原料石腦油進行加氫精制,脫除石腦油中的有害雜質,使原料油質量達到重整裝置進料質量指標要求[4-7]。隨著社會對環保、節能降耗的要求越來越高,以及重整裝置加工能力的迅速增長,重整原料預加氫技術向著高空速、低氫分壓、低氫油比、高活性的方向發展。

中國石油石油化工研究院在重整原料石腦油加氫精制催化劑升級換代方面做了大量工作[8-10],自主研發了加氫脫硫、脫氮性能優異的重整原料預加氫催化劑LY-2010,并于2016年9月首次在中國石油遼陽石化公司(簡稱遼陽石化)1.4 Mta連續重整裝置實現了工業應用,本文主要介紹該催化劑的應用情況。

1 實 驗

1.1 催化劑制備

稱取一定量的擬薄水鋁石,加入適量田菁粉、硝酸與水進行捏合,然后擠條成型,120 ℃干燥、600 ℃焙燒后制得載體。利用氨水將活性組分Mo,Co,Ni 的無機鹽完全溶解配制成浸漬液,等體積浸漬氧化鋁載體,經120 ℃干燥和450 ℃焙燒后制得石腦油加氫精制用Mo-Co-NiAl2O3催化劑。

1.2 分析表征

催化劑活性組分含量用日本日立公司生產的18080型原子吸收光譜議進行測試。催化劑比表面積和孔體積用美國熱電公司生產的Sorptomatic 1990型快速比表儀進行測試。石腦油原料及加氫產品溴價采用SHT 0630—1996方法進行分析;硫、氮含量分別采用熒光硫測定儀與化學發光定氮儀進行分析。

1.3 原料油性質

催化劑長周期穩定性評價的原料為中國石油蘭州石化公司(簡稱蘭州石化)直餾石腦油。表1為蘭州石化與遼陽石化石腦油原料的主要性質。

表1 石腦油的主要性質

1.4 催化劑長周期性能評價

催化劑加氫性能評價在360 mL絕熱床上進行,為了便于控制進料量,催化劑裝填量為120 mL,在催化劑裝填時用氧化鋁載體將裝填體積稀釋到360 mL。

1.5 遼陽石化重整預加氫單元工藝流程

圖1 遼陽石化芳烴廠1.4 Mta重整預加氫 單元工藝流程示意

2 結果與討論

2.1 催化劑理化性質

表2為石腦油加氫精制催化劑LY-2010的主要理化性質。

2.2 石腦油加氫精制催化劑長周期評價結果

由表1可見,蘭州石化石腦油與遼陽石化石腦油性質相近,因此,在催化劑首次工業應用前,利用蘭州石化石腦油對LY-2010催化劑與國內同類參比催化劑進行了對比評價,結果見圖2~圖5。催化劑評價條件為:壓力2.0 MPa,原料油體積空

表2 LY-2010催化劑的主要理化性質

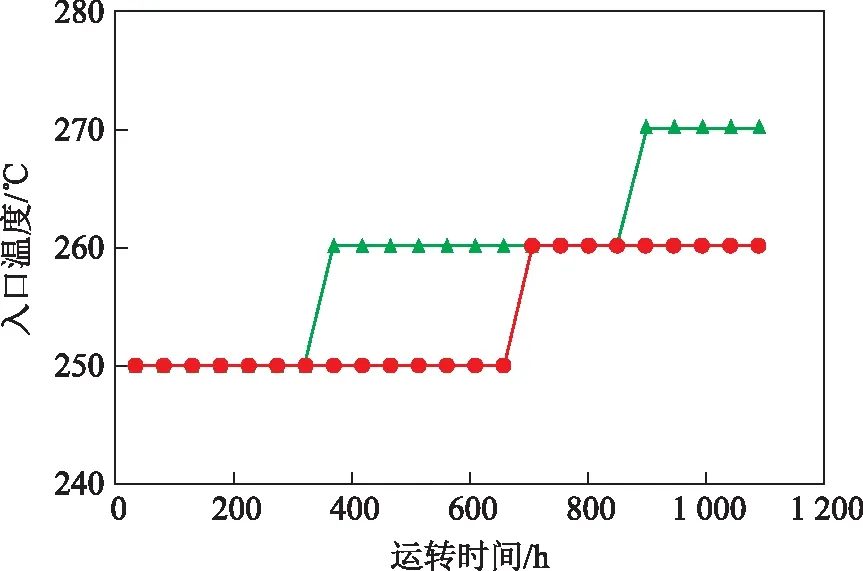

圖2 反應溫度變化趨勢 ▲—參比劑; ●—LY-2010。圖3~圖5同

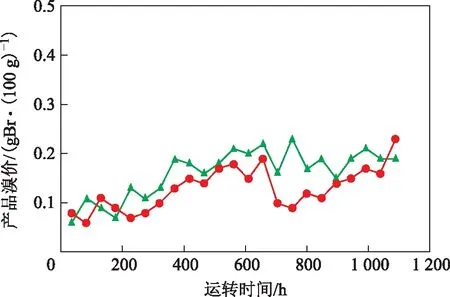

圖3 加氫產品溴價變化趨勢

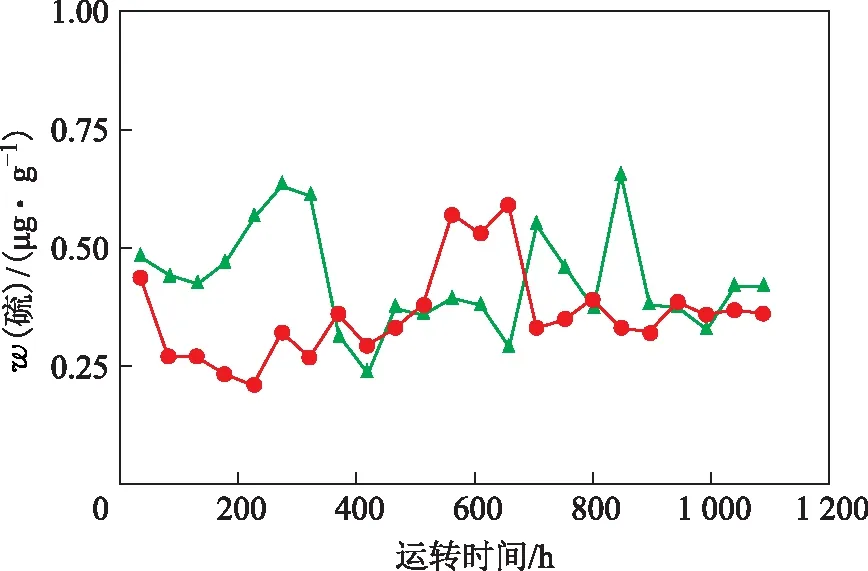

圖4 加氫產品硫含量變化趨勢

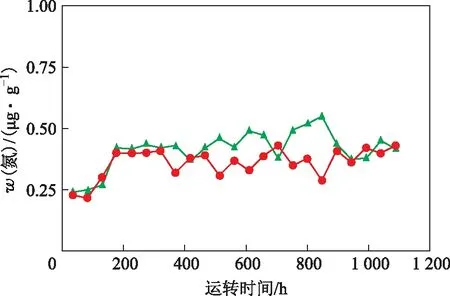

圖5 加氫產品氮含量變化趨勢

速6.0 h-1,氫油體積比80(標準狀態)。由圖2~圖5可以看出,在入口溫度較參比劑低10 ℃的條件下,使用LY-2010催化劑時加氫產品的溴價和硫、氮含量均略低于使用參比劑時,說明LY-2010催化劑具有優異的加氫精制性能。

2.3 催化劑首次工業應用情況

2016年9月,石腦油加氫精制催化劑LY-2010在遼陽石化芳烴廠1.4 Mta催化重整裝置進行了首次工業應用。

2.3.1催化劑裝填利用裝置檢修期間對重整預加氫催化劑進行了更換,采用布袋裝填方式,共裝填LY-2010催化劑23.64 t,催化劑裝填堆密度為0.686 tm3。在裝填催化劑前,對反應器內部進行了清掃,并認真安裝了反應器內格柵等內構件;裝填過程中逐步縮短帆布袋,確保催化劑自由落體高度不超過1 m。

2.3.2催化劑硫化LY-2010催化劑以氧化態形式提供,Mo,Co,Ni的氧化物不具備高的加氫活性,而其金屬硫化態則具有優異的加氫活性[11],因此,投料之前需要對催化劑進行硫化處理。

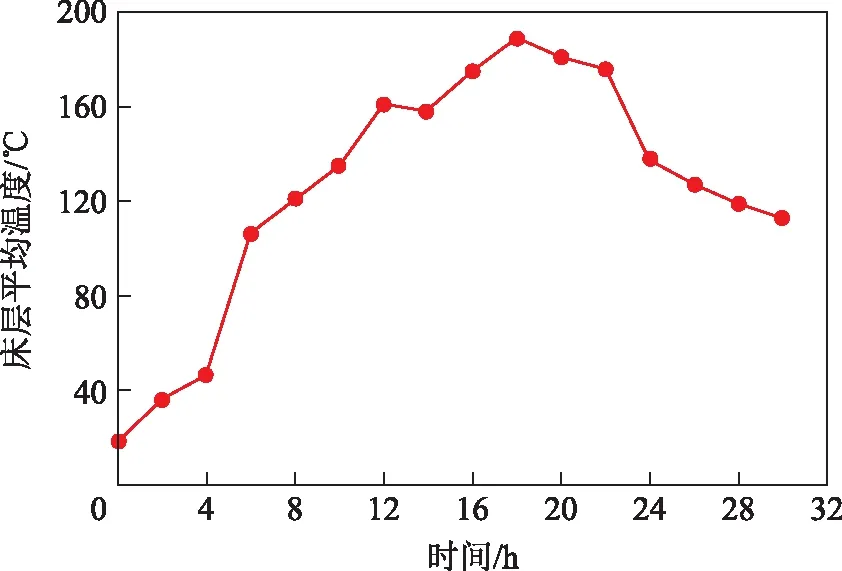

圖6 催化劑干燥升溫曲線

(1)干燥。由于催化劑以多孔氧化鋁為載體,暴露在大氣或者潛在的潮濕條件下極易吸收潮氣,當催化劑中水含量過高時會導致催化劑的機械破損、活性降低,影響預硫化的效果[12]。因此,催化劑裝填后需進行干燥。干燥工藝條件為:氮氣,壓力1.0 MPa,氣速27 000 m3h(標準狀態)。催化劑干燥溫度曲線如圖6所示,由于燃氣爐流量不穩,導致干燥時催化劑床層溫度波動較大。干燥條件為:150~160 ℃恒溫干燥3 h,180~190 ℃恒溫干燥5 h;床層溫度達到120 ℃之前,升溫速率小于30 ℃h,120 ℃之后,升溫速率小于20 ℃h。干燥完畢后,床層溫度降至120 ℃左右,以便控制硫化時由于吸附放熱造成的潛在溫升,降溫速率小于30 ℃h。

(2)硫化。催化劑的硫化采用濕法工藝,硫化油循環使用。硫化工藝條件為:壓力2.0 MPa,硫化油為石腦油,硫化油循環量97 th(體積空速3.8 h-1),循環氫量23 500 m3h(標準狀態),硫化劑為二甲基二硫(注入量3.0 t),注硫速率150~180 kgh。

硫化步驟:干燥結束后引氫氣置換預加氫單元系統,開增壓機建立氫氣閉路循環升壓至2.0 MPa;系統壓力穩定后,引入石腦油建立硫化油閉路循環;在升溫速率小于30 ℃h的條件下進行升溫,2 h后床層溫度升至約180 ℃后開始注入硫化劑進行催化劑硫化,硫化過程中床層溫度和循環氫中H2S濃度隨時間的變化曲線見圖7所示,催化劑硫化過程主要恒溫階段見表3。

圖7 催化劑硫化升溫曲線 ■—床層平均溫度; ●—H2S濃度

項 目階段1階段2階段3階段4床層溫度∕℃200~220240~250260~270280~285恒溫時間∕h4643循環氫中H2S濃度∕ (mg·m-3)30~1500550079008800

催化劑硫化過程主要經過200~220,240~250,260~270,280~285 ℃ 4個階段,在200~220 ℃階段需確保H2S穿透整個床層,即循環氫中H2S濃度大于1 000 mgm3。在床層200~220 ℃階段恒溫4 h后,循環氫中H2S濃度達到1 500 mgm3,280~285 ℃恒溫階段循環氫中H2S濃度兩次分析結果均為8 800 mgm3,不再發生變化,表明硫化結束。硫化共耗時約28 h。

2.3.3投油開工硫化結束后,在維持現有石腦油循環量、循環氫量、系統壓力不變的條件下,開始引新氫進系統,置換H2S,待系統H2S濃度小于1 000 mgm3時,開始引入新鮮直餾石腦油,并逐步調整工藝條件。投油初期主要工藝條件為:反應器入口壓力2.2 MPa(高壓分離器壓力1.9 MPa),體積空速5.0 h-1,氫油體積比110(標準狀態),入口溫度285 ℃。

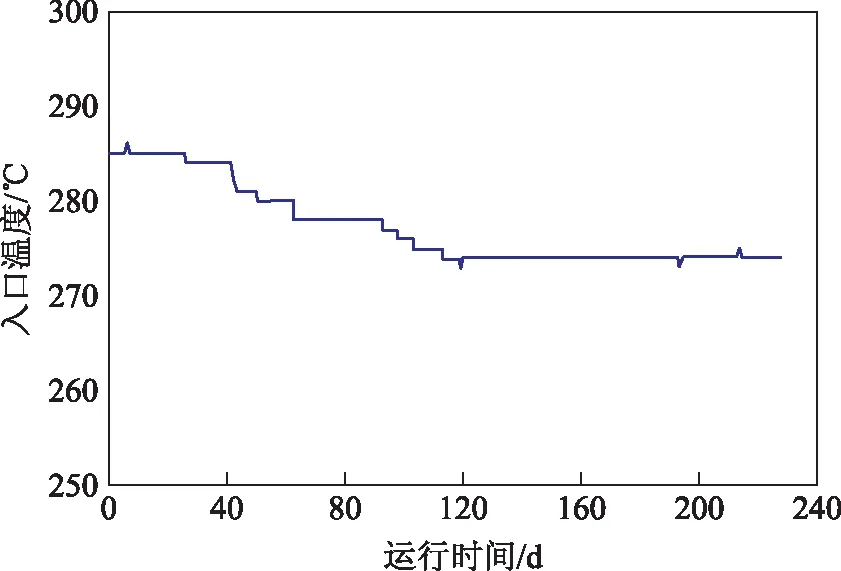

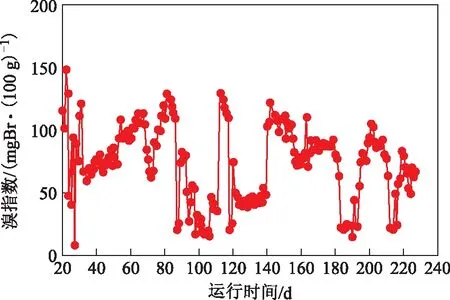

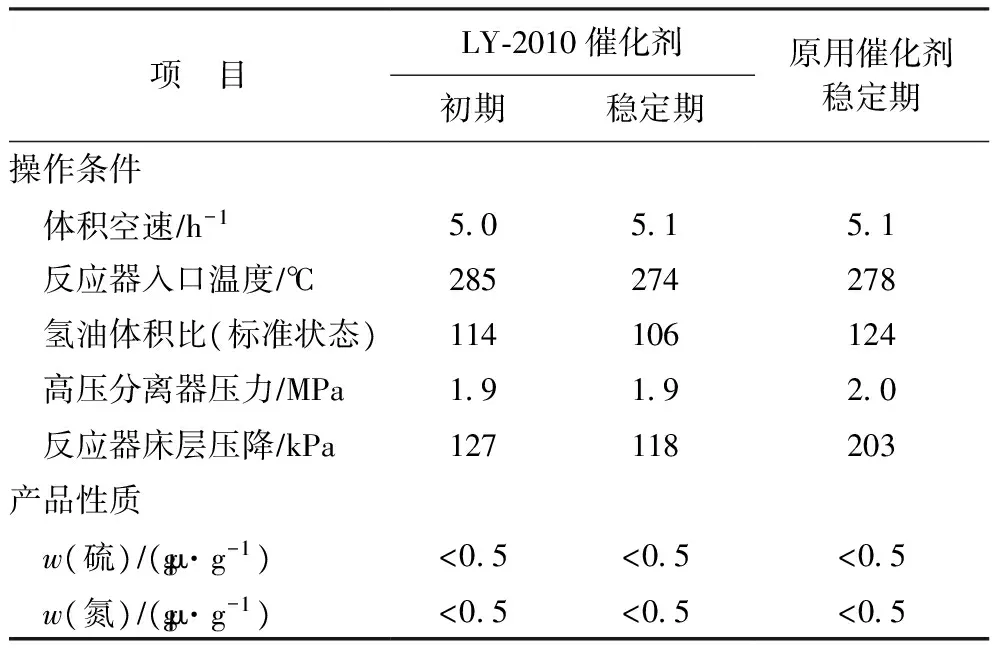

投油伊始,將預加氫反應器入口溫度控制在285 ℃,預加氫單元轉入正常生產。重整預加氫裝置一次開車成功,截至2017年5月已穩定運轉8個多月。圖8為預加氫反應器入口溫度變化趨勢,圖9為精制混合石腦油溴指數變化趨勢,表4為LY-2010催化劑與遼陽石化原用催化劑的操作條件與精制混合石腦油產品的分析結果。

圖8 預加氫反應器入口溫度變化趨勢

圖9 加氫產品溴指數變化趨勢

項 目LY?2010催化劑初期穩定期原用催化劑穩定期操作條件 體積空速∕h-1505151 反應器入口溫度∕℃285274278 氫油體積比(標準狀態)114106124 高壓分離器壓力∕MPa191920 反應器床層壓降∕kPa127118203產品性質 w(硫)∕(μg·g-1)<05<05<05 w(氮)∕(μg·g-1)<05<05<05

投油初期,為確保石腦油加氫產品指標快速合格,以滿足重整進料要求,預加氫反應器入口溫度相對較高(285 ℃)。正常生產后LY-2010催化劑運轉穩定,加氫產品合格,于是逐步降低了反應器入口溫度,2017年5月,預加氫反應器入口溫度維持在274 ℃,石腦油加氫產品依然合格,裝置運轉穩定。由于來自煉油廠的加氫重石腦油溴指數偏高(>200 mgBr(100 g)),從而導致精制混合石腦油溴指數分析結果波動較大(見圖9)。

由表1可見,遼陽石化重整預加氫單元換劑前后石腦油原料相對比較穩定,性質相近。由表4可見,在反應器入口溫度較裝置使用原催化劑時低4 ℃的條件下,使用LY-2010催化劑與使用原催化劑的產品硫、氮含量基本一致,滿足重整單元進料要求,表明LY-2010催化劑具有優異的加氫性能。LY-2010催化劑的使用降低了重整預加氫單元操作溫度,有助于延長催化劑操作周期、提升裝置運行操作平穩率,實現了換劑目的。

3 結 論

(1)以蘭州石化直餾石腦油為原料,1 000 h穩定性試驗結果表明,使用LY-2010催化劑時,在重整預加氫反應器入口溫度較使用國內參比劑時低10 ℃的條件下,加氫產品溴價,硫、氮含量均略低于使用參比劑時,LY-2010催化劑表現出了優異的加氫精制性能。

[1] 張陽.催化重整研究進展[J].當代化工,2016,45(4):863-864

[2] 張傳兆.催化重整工藝技術進展及產能現狀[J].煉油與化工,2011,22(4):3-7

[3] 張陽,崔發祥.催化重整化學反應研究[J].當代化工,2016,45(7):1599-1601

[4] 宋永一,劉繼華,曾榕輝,等.催化重整高氮原料預加氫技術的開發及工業應用[J].石油煉制與化工,2012,43(6):44-48

[5] 羅繼剛,張笑劍,趙智峰,等.高含氮石腦油重整預加氫催化劑的選擇[J].工業催化,2005,13(S1):94-97

[6] 孫明永,劉建生,張蘭新,等.石腦油高空速加氫精制RS-1催化劑的性能[J].石油煉制與化工,1997,28(5):1-5

[7] 薛金召.重整進料硫含量超標原因分析及對策[J].現代化工,2015,35(3):127-130

[8] 鄭云弟,李曉軍,王宗寶,等.載體改性對重整預加氫催化劑性能的影響[J].現代化工,2012,32(2):48-51

[9] 王宗寶,王峰,孫艷,等.重整預加氫催化劑LY-2010R性能評價[J].現代化工,2013,33(1):76-79

[10] 王宗寶,胡曉麗,錢穎,等.重整原料預加氫催化劑的性能評價[J].工業催化,2014,22(4):306-309

[11] 劉蕾,宋彩彩,黃匯江,等.加氫催化劑硫化研究進展[J].現代化工,2016,36(3):42-45

[12] 謝洪波,胡國銀.硫化態和氧化態RS-1型加氫精制催化劑開工對比[J].石油煉制與化工,2009,40(9):42-46

簡 訊

HISMarkit公司預計2040年底電動汽車全球占有率僅為3%,對潤滑劑需求影響有限

IHS Markit市場研究公司指出,雖然Tesla Model 3純電動汽車在10年期間僅會消耗3.6 kg的裝車潤滑劑,比混合動力汽車Toyota Prius少90%,且僅是皮卡車Ford F-150的幾分之一,全球汽車電動化有可能會大幅降低潤滑劑消費量,但電動化限制因素較多,短期內降幅變化可能并不明顯。

運輸部門雖然面臨巨大的減碳問題,但電動汽車對運輸市場的滲透仍很緩慢。2016年全球電動汽車(包括混合動力汽車)銷量為75萬輛,中國占50%。HIS Markit公司預計,全球電動汽車銷量2030年將接近300萬輛,2040年超過700萬輛,將占全球汽車銷量的6%,但占有率只占全球汽車的3%。因此,即使到2040年底,純電動汽車對潤滑劑需求的影響仍然有限。屆時(2040年)電動汽車對潤滑劑的需求也僅將占全球潤滑劑需求的3%,或230 kta。

[黃麗敏摘譯自Lube Report,2017-08-16]

INDUSTRIALAPPLICATIONOFNAPHTHAPRE-HYDROFININGCATALYSTLY-2010

Ma Haowen1,2, Wang Bo3, Li Fengsheng3, Wang Chong3, Qian Ying1, Feng Huixia2

(1.LanzhouPetrochemicalResearchCenter,PetrochemicalResearchInstituteofCNPC,Lanzhou730000;2.SchoolofPetrochemicalEngineering,LanzhouUniversityofTechnology;3.LiaoyangPetrochemicalCompanyofCNPC)

A pre-hydrofining catalyst LY-2010 for catalytic reforming feed was developed by Petrochemical Research Institute of CNPC and evaluated using SR naphtha from Lanzhou Petrochemical Company in a 360 mL hydrogenation reactor.The results were compared with that of a domestic reference catalyst.The results showed that the hydrogenation performance of LY-2010 is better than that of the reference catalyst though the inlet temperature of LY-2010 is 10 ℃ lower.The catalyst was successfully applied in the 1.4 Mta CCR unit of Liaoyang Petrochemical Company.Both sulfur and nitrogen content of the hydrofined product are less than 0.5 μgg under reaction conditions of 274 ℃,2.2 MPa and LHSV of 5.0 h-1,in compliance with the demand of reformer feed.

catalytic reforming; straight-run naphtha; hydrofining catalyst

2017-04-17;修改稿收到日期2017-06-25。

馬好文,博士研究生,工程師,主要從事加氫催化劑的研發工作。

馮輝霞,E-mail:fenghx66@163.com。