新研機載設備的輕量化設計方法

黨舉紅

航空工業第一飛機設計研究院,陜西 西安 710089

隨著信息技術、網絡技術和計算機技術的發展與進步,飛機系統綜合化、模塊化程度越來越高,機載設備的功能也越來越強大,綜合性能越來越高,新研機載設備的輕量化已經是發展所趨[1~4]。機載設備的輕量化設計從某種意義上來說是一種“合理”設計,即在當前技術水平和技術條件下,機載設備既能滿足特定的功能、性能要求,又要重量(質量)最輕,動/靜強度余度合理,同時也能夠滿足結構、接口、電磁防護和元器件等相關要求下的一種綜合權衡結果[5~7]。

機載設備的輕量化設計需要分析功能、性能及相關技術要求,根據飛機系統方案及冗余度決定機載設備的功能和性能要求,這些都直接影響機載設備的重量。其次,從方案設計入手,通過方案迭代、強度設計、材料選擇、工藝選擇等盡可能優化設計方案,以進一步減輕機載設備重量,達到重量最優。

1 合理的功能設置

機載設備不同于普通產品,其技術要求非常多,除基本的功能、性能、接口、重量、外形、電磁兼容和散熱等要求外,還有自然環境、機械環境、可靠性/維修性/測試性/保障性/安全性、標準化等通用質量特性要求,這些要求中的每一項都可能會影響到機載設備的重量,尤其是功能性要求,每增加一項,就會增加一份重量。同時,機載設備的功能要求與飛機系統功能設置息息相關,有些要求通過機載設備實現重量最優,而有些功能通過飛機系統實現重量最優,從輕量化設計的角度出發,新機設計時,一是盡量從全系統甚至全機的角度,考慮機載設備功能設置的合理性,使之既實現功能,又使重量最優。二是對相關技術要求進行合理約束和優化,盡可能不產生功能過多、性能過高、冗余過度,降低新研機載設備的重量。

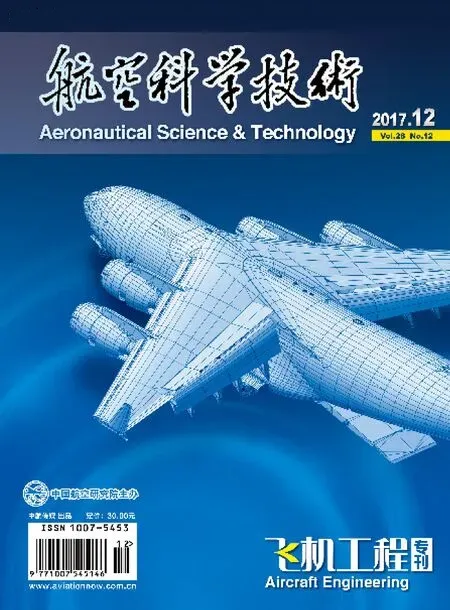

如某閥門類設備,經飛機系統功能的合理性分析后取消了閥門的調壓功能,如圖1所示,結構形式由機械閘板更改為電磁閥控制,單個設備的重量由1.5kg減為1.0kg,減重幅度達到33.33%。

圖1 某閥門的功能變化引起的結構變化Fig.1 The effect of the valvular function changing on the technical scheme

除基本功能外,新研機載設備的動/靜強度要求、通用質量特性要求、設備功能余度等都可以較大幅度地影響機載設備重量,對這些要求進行分析,盡可能給出合適合理的要求,實現機載設備的輕量化設計。

2 輕量化設計

技術方案對新研機載設備重量的影響是非常重要的,方案設計時,首先是選用合理的方案,通過方案不斷優化、采用一體化設計和新專利等實現輕量化,同時也可以通過強度設計、材料選擇、工藝選擇等來降低設備重量。

2.1 方案優化

(1)合理的方案

在方案階段,通過需求捕獲分析、關鍵部件識別,進行技術方案的優化,選取重量最優的技術方案。某散熱器通過需求分析后,其技術重要度前三位依次是腐蝕防護與控制、重量控制、感溫閥的穩定性,參考國內外產品相關設計要求和廠內其他型號產品的設計經驗,收集概念碎片,形成產品的關鍵技術識別表及多方案描述表,見表1、表2。方案2和方案3重量均為4.1kg,綜合考慮技術穩定性、技術成熟度和成本,選用了重量最優的技術方案3。

表1 關鍵技術識別Table1 Identify the critical technical

表2 技術方案優化Table2 The technology scheme optimization

(2)一體化設計和新專利的采用

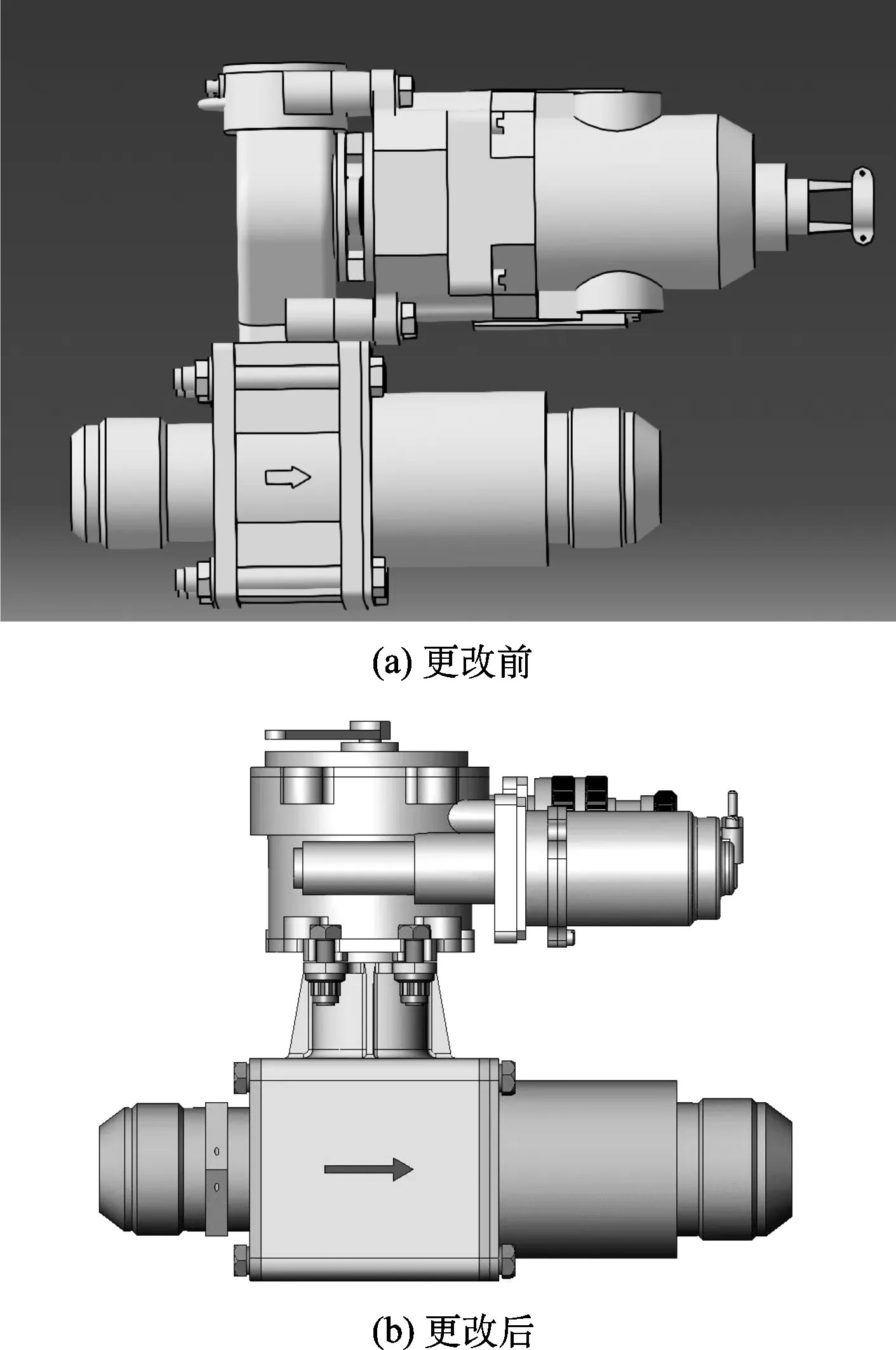

在某閥門類零件(如圖2所示)設計時,從技術上說,疊加式結構或一體式結構均可以滿足要求。在疊加式結構中,切斷閥和剎車閥分別以板式連接,安裝在布局好流道孔的集成塊上;而在一體式結構中,切斷閥和剎車伺服閥共用一個閥體。方案設計時,電磁鐵采用新專利技術,如圖3所示,將一維運動變成二維運動,利用液壓力在閥芯上實現功率放大,減小閥芯的驅動力、直徑,得以選用密度更小的材料,減輕電磁鐵的重量、減輕閥芯的重量,最終實現了功能和性能,整個設備重量也從疊加式結構的1.06kg降至一體式結構的0.49kg,減重幅度達到53.77%。

圖2 某閥類零件設計Fig.2 The design of the valvular scheme

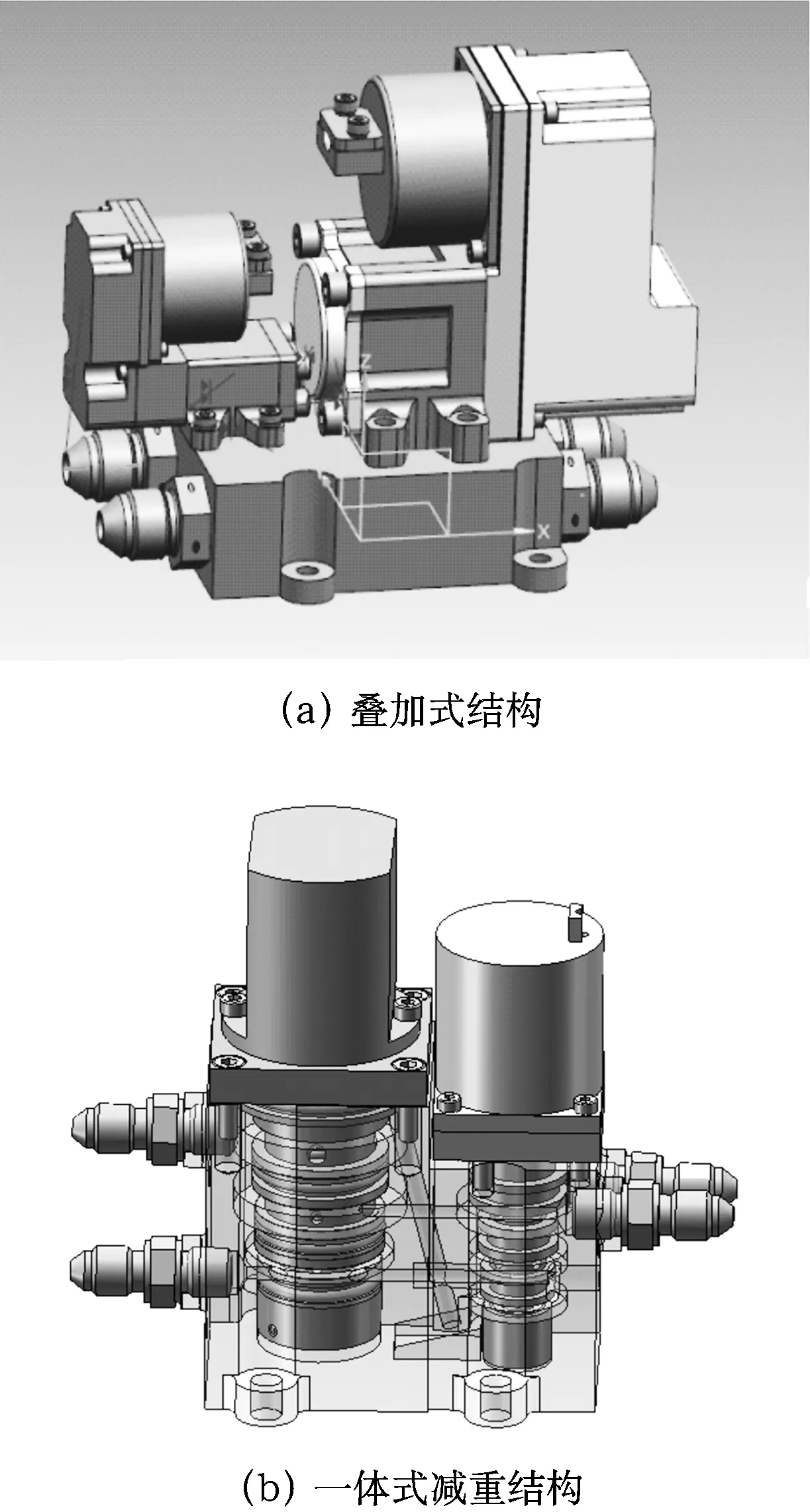

一直以來,電流互感器和接線柱都是單獨設計、制造,如圖4(a)、圖4(b)所示,造成的結果是自身重量大,匯流條長度變長,結構復雜,重量相應增加。在某電氣設備設計時,采用了互感器和接線柱的集成方案,將改進的電流互感器置于接線柱里面,不僅減輕了整體重量,而且使得某新研機載設備的體積明顯減小,如圖4(c)所示。

圖3 電磁鐵Fig.3 The electromagnet

圖4 某電流互感器設計Fig.4 The design of the contactor scheme

(3)技術方案的不斷優化

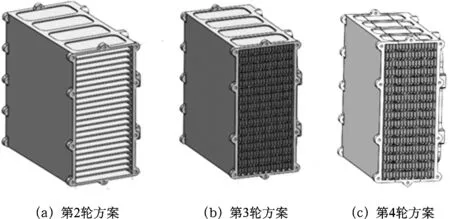

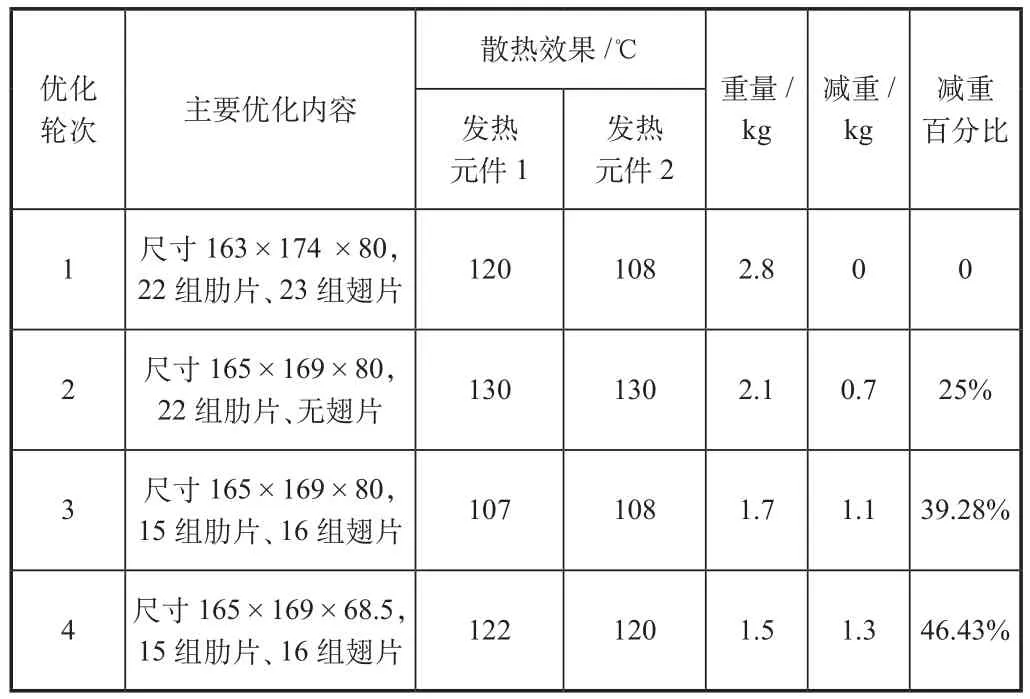

某機載設備的散熱器重量主要受總體尺寸、散熱器框架厚度、散熱器翅片與肋片的布置等三方面的影響。方案設計時,先后經過4輪優化,散熱翅片從有到無再到有;散熱器厚度從80mm到68.5mm;肋片從22片到15片,并加開減重槽等,如圖5、圖6所示,散熱器組件重量見表3。經過強度仿真、熱分析等,和第1輪方案相比,第4輪優化結果減重效果達1.3kg,減重幅度46.43%。

圖5 優化后的第1輪方案Fig.5 The scheme after the first optimizing

圖6 第2輪到第4輪優化的結構Fig.6 The scheme after the second to fourth optimizing

表3 散熱器組件重量Table3 Radiator weight

2.2 強度設計

機載設備的強度要求除要滿足靜強度要求外,還要滿足振動、功能沖擊、墜撞安全、耐久性、加速度等動強度要求。新研機載設備的強度設計不僅是校核設備是否滿足強度要求,也是設備結構材料選擇、強度冗余度分析和進一步減重的重要依據[2]。

從強度設計來看,主要是強度和剛度指標的合理選取,相關規范中要求的安全裕度Ms>0即可,設計完成后,進行靜/動強度分析,根據強度裕度,結合制造工藝要求,進行進一步的減重設計。強度裕度大是造成重量偏重的重要原因。為此,可從以下途徑嚴格控制設計重量:(1)建立細節有限元模型,開展參數優化;(2)結構拓撲優化;(3)運動機構的仿真分析;(4)嚴格控制各零部件的強度裕度;(5)在設計中合理地選擇緊固件、膠、漆等,滿足輕量化設計要求。

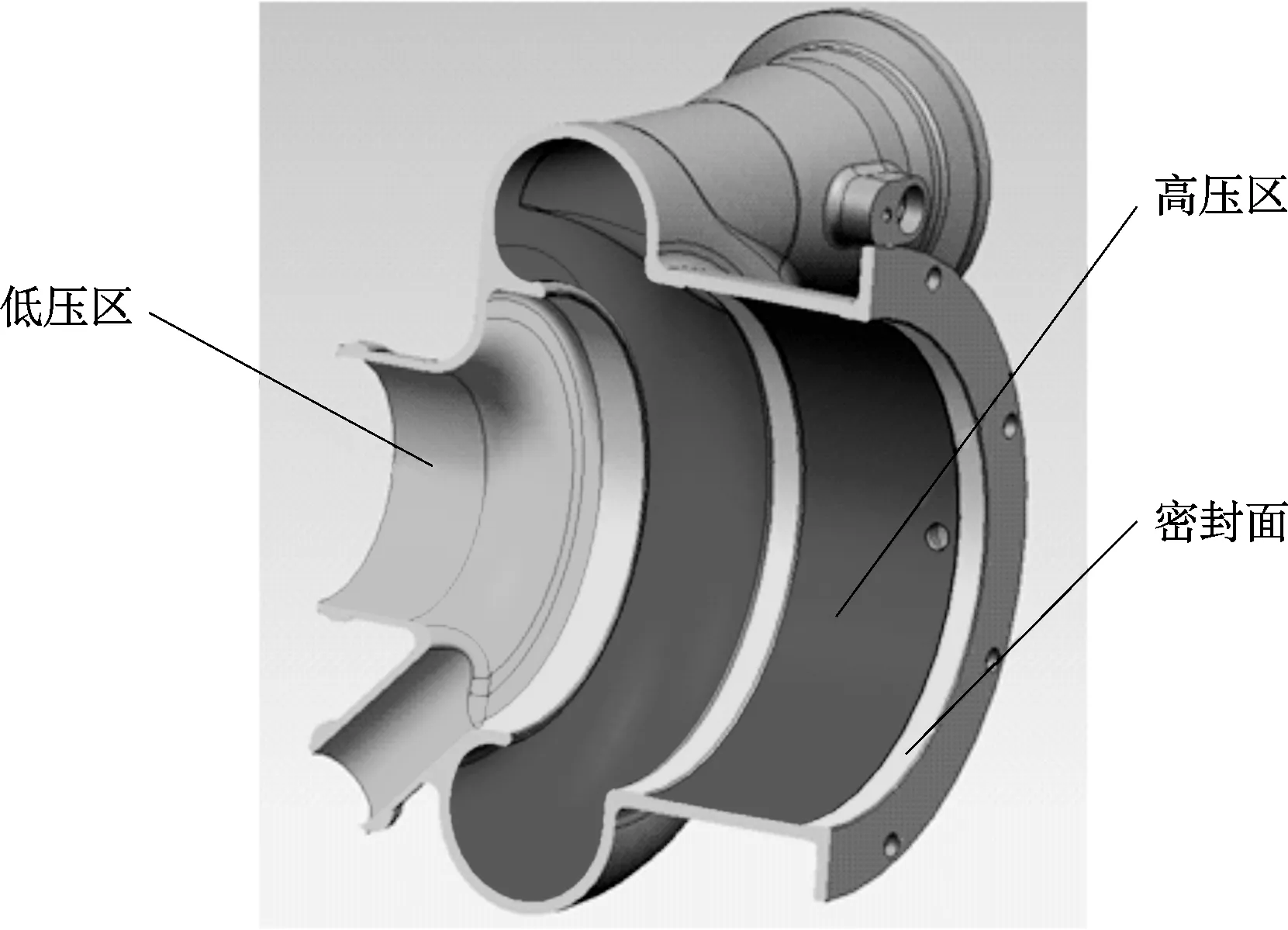

某設備的渦輪殼體設計時,因渦輪入口壓力相對較高,渦輪出口壓力相對較低。考慮最小重量設計原則,適當減小了低壓區的殼體厚度,零件重量由0.856kg減至0.847kg,仍然實現了減重,使殼體結構更趨合理,如圖7所示。

圖7 渦輪殼體設計Fig.7 The design of the turbine casing

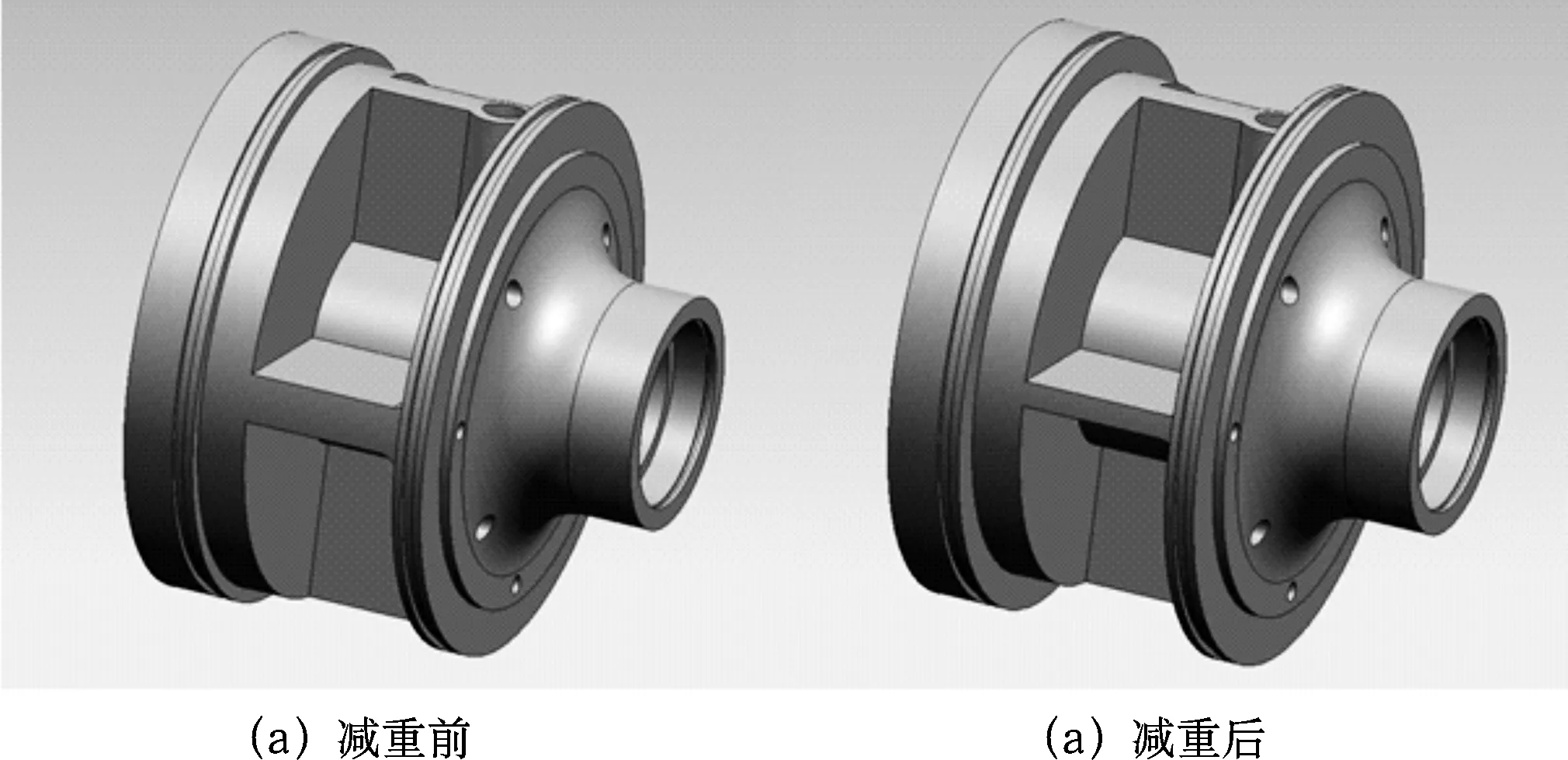

某設備軸承座設計時,軸承座起到連接兩端殼體與支撐軸承的作用,根據強度計算結果,通過減小加強筋的厚度,零件重量由0.895kg減至0.818kg,實現了減重,如圖8所示。

圖8 軸承座減重設計Fig.8 The design of the bearing seat weight deduction

2.3 材料選擇

材料選擇的輕量化設計依據是強度計算結果,依據計算結果,盡量選取比強度和比剛度高、抗疲勞特性好的材料,對強度富余的結構形式選擇密度更小的材料,如閥殼體可以采用復合材料,閥板可以采用非金屬材料等。

以閥門類零件為例,在零件設計時,對零件進行區分設計:不受力零件、靜載荷零件和耐磨損零件,對于不受力零件,在設計時,選擇強度較小的鋁合計材料,如閥體、盒蓋、保護罩、連接板;對于靜載荷零件,在設計時,選擇強度較高的鋼類材料,如閥體、閥芯。對耐磨損零件,在設計時,選擇耐磨鋼材料。對于強度裕度特別大的零件,甚至可以選擇一些非金屬材料。

2.4 工藝選擇

工藝不僅影響加工方式和成本,也會影響到設備重量。選擇合理的工藝,不僅實現加工方便,也可以達到減重的目的。

以某設備的管路補償器與引氣管路一體化設計為例,如圖9所示。要實現引氣管路軸向和徑向的位移補償,需要三個補償器原件,將補償器原件與管路一體化焊接,減少了成品與管路的接頭,達到減重的目的。另外,在某位置開關的設計中,通過控制焊接工藝,減少了堆焊重量的增加。

圖9 管路補償器與引氣管路一體化工藝選擇Fig.9 The integrative design of the pipeline and its compensator

3 結束語

持續輕量化是機載設備的研究目標之一,這不僅是設備本身的要求,也是飛機技術進步的要求,輕量化設計要從技術要求著手,從機載設備的方案設計入手,通過結構方案的優化設計、強度分析、材料選擇、工藝選擇等來減少重量,實現機載設備的最優重量設計。