熱處理工藝對6082鋁合金性能的影響

馮呈庠 朱德瓏 張 梅 孫 燦

(1.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海市鋼鐵冶金新技術開發應用重點實驗室和上海大學材料科學與工程學院,上海 200072;2.上海匯眾汽車制造有限公司, 上海 200122)

熱處理工藝對6082鋁合金性能的影響

馮呈庠1朱德瓏1張 梅1孫 燦2

(1.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海市鋼鐵冶金新技術開發應用重點實驗室和上海大學材料科學與工程學院,上海 200072;2.上海匯眾汽車制造有限公司, 上海 200122)

研究了熱處理工藝對6082鋁合金力學性能的影響。結果表明,隨著固溶溫度的升高,合金的抗拉強度、硬度也隨之升高,然后趨于平緩;斷后伸長率先下降,隨后升高。固溶時間對合金的抗拉強度、硬度以及斷后伸長率影響較小。此外,隨著時效溫度的上升,合金的抗拉強度、硬度先上升至峰值,再略微下降;斷后伸長率先下降至較低值,然后略微上升。合金在170 ℃時效后,其抗拉強度達到最高,為368 MPa,硬度達到115 HB。隨著時效時間的延長,合金的抗拉強度、硬度以及斷后伸長率變化較小。最后得出,6082鋁合金在530~570 ℃固溶處理2~4 h,冷水冷卻后,在170~190 ℃時效6~8 h,可獲得最佳的綜合力學性能,其抗拉強度可達360 MPa以上,斷后伸長率大于12%。

6082鋁合金 固溶處理 時效 Mg2Si相

為應對交通運輸領域對減重和節能減排的要求,輕量化汽車車身的應用越來越多。鋁合金因其密度低,已成為一種理想的輕質材料[1]。在汽車結構中大量采用鋁合金是實現汽車輕量化的重要途徑。Al- Mg- Si系鋁合金具有強度高、塑性好、耐腐蝕以及沖壓性能好等特點,一直是汽車輕量化研究的熱點[2]。Al- Mg- Si系鋁合金是一種可熱處理強化的合金,其主要合金元素是Mg和Si。Mg和Si原子在Al基體中的固溶度會隨著溫度而變化,一般需要對其進行固溶處理,得到Mg、Si的過飽和固溶體,隨后進行時效,使Mg、Si原子從基體中脫溶,形成強化相。6082合金是Al- Mg- Si系鋁合金的一種,廣泛應用于汽車領域。6082合金擠壓件的最終性能決定于熱處理工藝。

6082合金的常規熱處理強化主要為固溶處理和時效析出強化。β"相是Al- Mg- Si系鋁合金的主要析出相,其數量、大小是影響6082合金性能的主要因素[3]。一般認為,Al- Mg- Si合金的時效析出過程為[4]:α過飽和固溶體→G.P.(Ⅰ)區→G.P.(Ⅱ)區(β″針) →β′桿→β片(穩態Mg2Si相)。6082合金的強度、硬度決定于析出相的大小和分布。極細的G.P. Ι 區和β″共格析出可使Al- Mg- Si合金獲得最高的強度[5]。G.P.區是用Mg和Si原子取代Al原子而得到的一種鋁晶格,通常認為G.P.區是β″相的預析出相。β″相與基體呈共格關系,可使基體產生很大的畸變能。而β′相是由β″相轉變而來的,與基體呈半共格關系,使基體產生的畸變程度較低。因此,β′相產生的強化效果不如β″相。β相即Mg2Si,由β′相轉變而來,與基體非共格,其強化效果最差。

本文通過力學性能和硬度試驗研究熱處理工藝對6082鋁合金性能的影響,以使其獲得最佳的綜合力學性能。

1 試驗材料與方法

1.1 熱處理

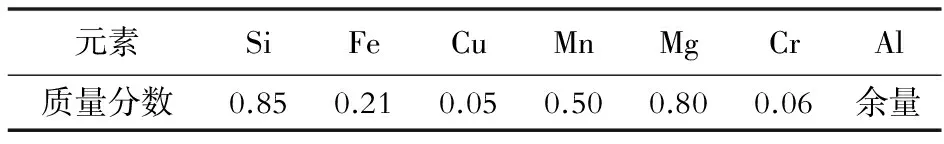

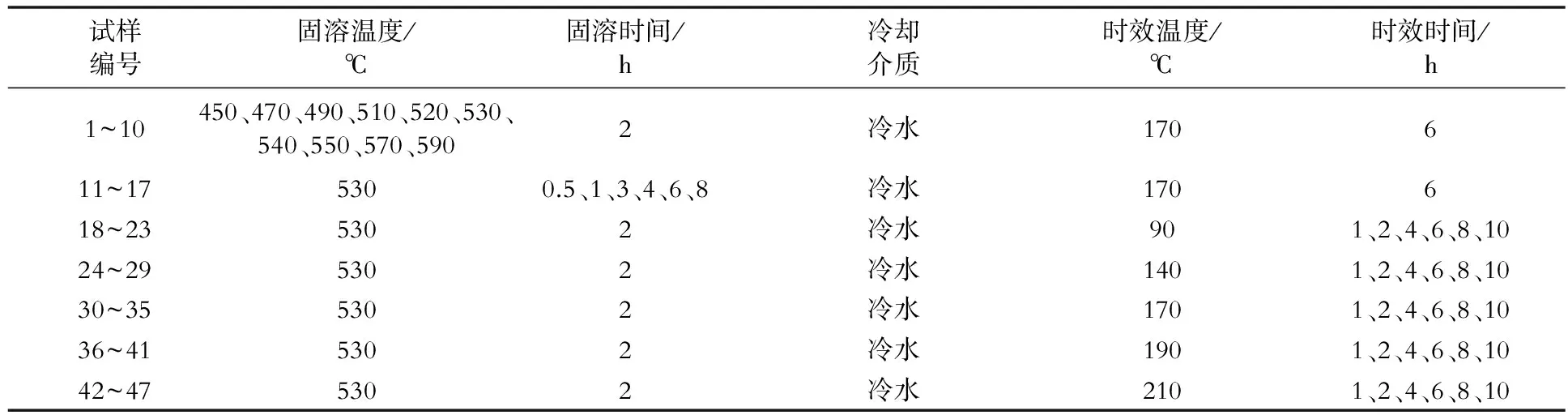

6082鋁合金熱處理工藝主要為固溶處理和時效。本文研究用6082鋁合金為進口工業用原料,其成分如表1所示。在4個熱處理工藝參數中,3個保持不變,僅改變一個,從而得到合金在相應熱處理狀態下的力學性能。熱處理試驗方案如表2所示。

表1 6082鋁合金的化學成分(質量分數)Table 1 Chemical composition of the 6082 aluminum alloy (mass fraction) %

表2 熱處理工藝試驗方案Table 2 Trial heat treatment processes

1.2 性能檢測

力學性能檢測項目主要為常溫靜態拉伸性能和布氏硬度。布氏硬度試驗壓頭為直徑5 mm的淬火鋼球,壓入時間30 s。

常溫靜態拉伸試樣按GB/T 228.1—2010金屬材料拉伸試驗的規定加工,試樣標距部分寬度12.5 mm,標距50 mm。拉伸速率3 mm/min。

2 固溶工藝對力學性能的影響

2.1 固溶溫度

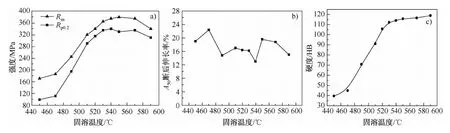

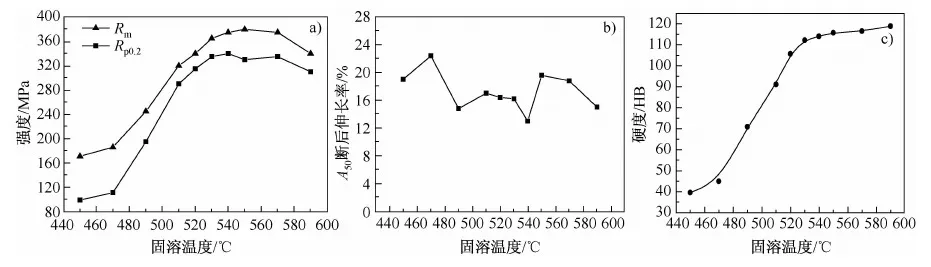

6082鋁合金在不同溫度固溶2 h,冷水冷卻,然后在170 ℃時效6 h。固溶溫度對合金的強度、斷后伸長率及硬度的影響如圖1所示。

圖1(a)表明,隨著固溶溫度的升高,合金的抗拉強度和屈服強度先增加后趨于平緩,最終略有降低。合金在550 ℃固溶,其抗拉強度達到峰值,為380 MPa,屈服強度為320 MPa。此外,在520~570 ℃固溶的合金,抗拉強度總體上都保持在320 MPa以上,說明合金在此溫度范圍固溶可以保證具有較高的強度。

如圖1(b)所示,隨著固溶溫度的升高,合金的斷后伸長率變化明顯。在470 ℃以上溫度固溶的合金,斷后伸長率下降明顯,并保持較低值。而當固溶溫度達到550 ℃以上時,合金的斷后伸長率略微升高。固溶溫度進一步升高,合金的斷后伸長率再次下降。

固溶溫度對合金硬度的影響如圖1(c)所示。合金的硬度隨著固溶溫度的升高而增加。在470~520 ℃固溶的合金,其硬度快速增加,在530 ℃以上趨于平緩,保持在110 HB以上。

圖1 固溶溫度對6082合金時效后性能的影響Fig.1 Effect of solution temperatures on properties of the 6082 alloy after aging

2.2 固溶時間

固溶時間對6082鋁合金的強度、斷后伸長率以及硬度的影響如圖2所示。合金在530 ℃固溶、冷水冷卻后,在170 ℃時效6 h。如圖2(a)所示,合金的抗拉強度隨著固溶時間的延長變化不明顯,始終為350~370 MPa;而屈服強度隨著固溶時間的延長變化則較明顯,在530 ℃固溶2~6 h的合金,屈服強度從330 MPa下降至290 MPa后又上升。

固溶時間對合金斷后伸長率的影響如圖2(b)所示。固溶處理1 h的合金斷后伸長率最低,隨著固溶時間的延長,其斷后伸長率逐漸上升。此外,在試驗時間內,合金的斷后伸長率保持在14%以上。

圖2(c)表示固溶時間對6082合金硬度的影響。隨著固溶時間的延長,試樣的硬度在105~115 HB之間波動,但總體上均高于105 HB,說明固溶時間對合金硬度的影響較小。

圖2 固溶時間對6082合金時效后性能的影響Fig.2 Effect of solution time on properties of the 6082 alloy after aging

3 時效工藝對力學性能的影響

3.1 時效溫度

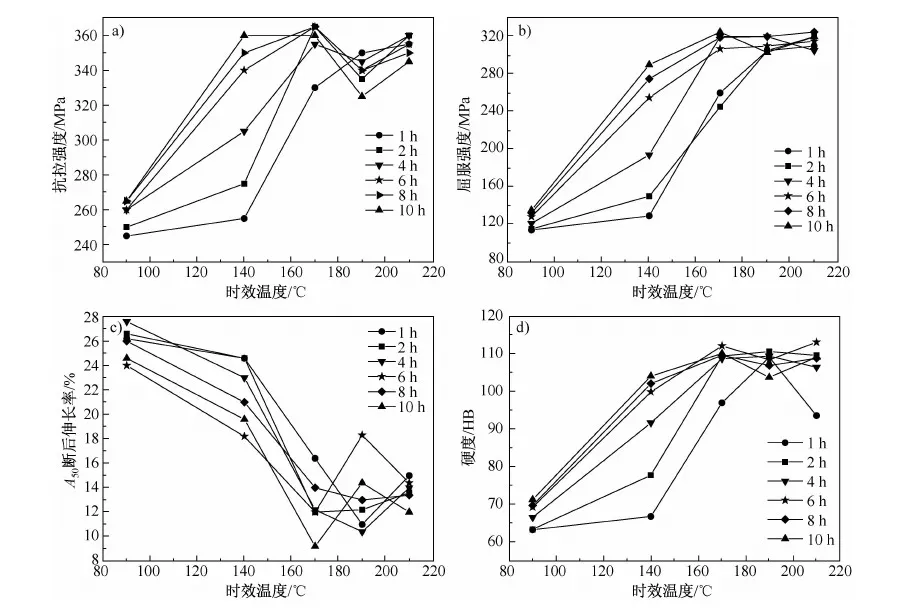

時效溫度對6082鋁合金抗拉強度、屈服強度的影響如圖3(a)和3(b)所示。由圖可知,530 ℃固溶2 h冷水冷卻后,隨著時效溫度從90 ℃升高至170 ℃,合金的抗拉強度和屈服強度也逐漸上升。當時效溫度升高至190 ℃時,合金的抗拉強度開始下降,而屈服強度則趨于平緩。

由圖3(c)可見,合金的斷后伸長率隨著時效溫度的升高而逐漸降低。當時效溫度為170~190 ℃時,斷后伸長率達到最低值。時效溫度升高至210 ℃,合金的斷后伸長率增大。

如圖3(d)所示,合金的硬度隨時效溫度的升高而升高,在170 ℃時效的合金硬度達到峰值。時效溫度繼續升高,合金的硬度變化不大,保持在100 HB左右。

圖3 時效溫度對6082合金固溶后合金性能的影響Fig.3 Effect of aging temperatures on properties of the 6082 alloy after solution treating

3.2 時效時間

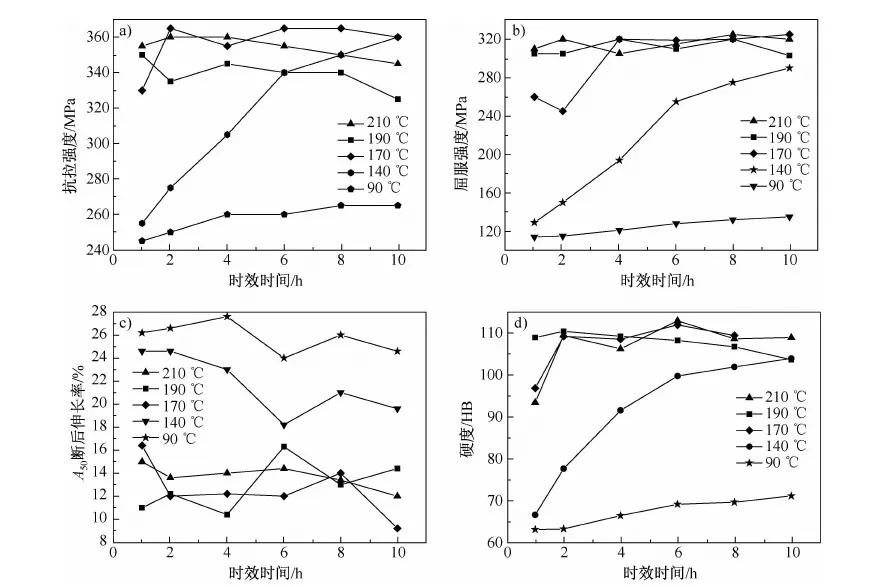

6082鋁合金在530 ℃固溶2 h冷水冷卻后時效,時效時間對合金抗拉強度和屈服強度的影響如圖4(a)和4(b)所示。分別在170、190和210 ℃時效,隨著時效時間的延長,時效后合金的抗拉強度變化不大,均保持較高的強度。在530 ℃固溶2 h,隨后在140 ℃時效,合金的抗拉強度隨著時效時間的延長而增加,且增幅較大,從250 MPa升高至360 MPa。在90 ℃時效時,合金的抗拉強度也隨著時效時間的延長,從240 MPa增加至260 MPa。

時效時間對6082合金斷后伸長率的影響如圖4(c)所示。合金在90 和140 ℃時效時,斷后伸長率隨時效時間的延長而降低,時效6 h的合金的斷后伸長率最小,進一步延長時效時間,斷后伸長率略有上升。合金在90 ℃時效后的斷后伸長率達到24%以上,在140 ℃時效后的斷后伸長率為18%~24%。合金分別在170、190和210 ℃時效后的斷后伸長率為10%~16%,總體上保持平穩。

時效時間對合金硬度的影響如圖4(d)所示。合金在170、190和210 ℃時效后,其硬度隨時效時間的延長,保持在100~115 HB。合金在140 ℃時效后,其硬度隨著時間的延長而顯著提高,即從65 HB升高至115 HB。合金在90 ℃時效后,硬度也隨著時間的延長而增加,但變化幅度不大,僅從62 HB升高至70 HB。

4 分析與討論

在6082鋁合金的熱處理強化中,過飽和度和析出相的大小和分布會影響其力學性能。固溶強化是提高金屬強度的一種途徑,6082合金在時效前須進行固溶處理,得到過飽和Mg和Si的固溶體,在時效階段產生析出強化效應[6]。

圖4 固溶后時效時間對6082合金性能的影響Fig.4 Effect of aging time on properties of the 6082 alloy after solution treating

由于固溶處理后,合金的狀態在熱力學上很不穩定,時效處理后,固溶原子從晶格中脫溶,以穩定的析出相存在于基體中。析出的β"相能產生較大的強化效果。為得到更多析出相而獲得更高的強度,合金要在固溶階段獲得高的固溶度。固溶溫度和時間決定了合金的固溶度[7]。溫度越高,溶質原子的活性越大,固溶度越高。時效時析出的相越多,合金的強度越高。因此,如圖1(a)所示,合金的強度隨著固溶溫度的升高而升高。而固溶時間越長,也能使合金的固溶度增大,時效后達到更好的強化效果[8]。但固溶時間過長,晶粒易長大,將降低合金的強度。本文的固溶試驗結果表明,合金在530~570 ℃固溶處理,可獲得較好的固溶效果,固溶時間對強度和硬度的影響較小。因此,對于6082鋁合金,合理的固溶處理時間為2~4 h。

時效處理使Mg、Si原子從過飽和固溶體中析出,形成原子富集區,使強化相形核長大[9]。提高時效溫度,原子的擴散能力增強,更易脫溶形成強化相。控制時效工藝是一個控制6082鋁合金析出相長大的過程。亞穩態的β"相與Al基體保持共格,其產生的畸變應變能最大,可使合金獲得最好的強化效果[10]。β′相與基體半共格,其產生的畸變應變能較小,β″相向β′相轉變時,合金強度略微降低。由于強化相使基體產生畸變,在合金變形時,這種畸變會阻礙位錯的運動,降低合金的塑性[11],所以時效后的合金斷后伸長率降低。從時效試驗結果看,合金在170~190 ℃時效能達到較高的強度,而且斷后伸長率依然能保持在10%以上,具有良好的綜合力學性能。時效時間以6~8 h為宜。

5 結論

(1)隨著固溶溫度的升高,6082鋁合金的抗拉強度和屈服強度先增加,然后趨于平穩,最終略有降低。在530~570 ℃固溶處理的合金強度較高,抗拉強度達到360 MPa以上,屈服強度達到320 MPa以上,在550 ℃固溶的合金抗拉強度最高。同時合金的斷后伸長率A50均能達到12%以上。

(2)固溶處理時間對該合金強度、硬度的影響較小, 經2~4 h固溶處理后合金即可達到高的強度和硬度。

(3)在530 ℃固溶處理2 h冷水冷卻后,在170 ℃時效,合金可以達到最佳的強化效果,抗拉強度達360 MPa以上。

(4)時效時間對合金強度和硬度的影響較小,在530 ℃固溶2 h后,在170 ℃時效6~8 h的合金具有良好的綜合力學性能。

[1] POGATSCHER S, ANTREKOWITSCH H, LEITNER H, et al. Mechanisms controlling the artificial aging of Al- Mg- Si Alloys[J]. Acta Materialia, 2011, 59(9): 3352- 3363.

[2] RAVIA C, WOLVERTONB C. First- principles study of crystal structure and stability of Al- Mg- Si- (Cu) precipitates[J]. Acta Materialia, 2004, 52 (14): 4213- 4227.

[3] ANDERSEN S J, ZANDBERGEN H W, JANSEN J, et al. The crystal structure of the β" phase in Al- Mg- Si alloys[J]. Acta Materialia, 1998, 46 (9): 3283- 3298.

[4] 韋韡. 6082鋁合金筋類鍛件熱變形行為及組織性能研究[D]. 北京:北京機電研究所, 2013.

[5] 張國鵬.熱處理工藝對新型6XXX系鋁合金組織與性能的影響[D]. 長沙: 中南大學, 2010.

[6] 《金屬學》編寫組.金屬學[M]. 上海:上海人民出版社, 1976.

[7] 鄒永恒,陶虹,徐國明,等. 6082鋁合金熱處理工藝參數的研究[J]. 金屬熱處理, 2007,32(10): 71- 76.

[8] 廖健南. Mg- Al- Si合金中Mg2Si相的變質機理研究[D]. 南昌: 南昌大學, 2014.

[9] 廖儒福. 6082鋁型材生產的熱處理工藝優化研究[D]. 長沙: 中南大學, 2013.

[10] MARIOARA C D, ANDERSEN S J, JANSEN J. The influence of temperature and storage time at RT on nucleation of the β" phase in a 6082 Al- Mg- Si alloy[J]. Acta Materialia, 2003,51 (3):789- 796.

[11] DADBAKHSH S, KARIMI TAHERI A, SMITH C W. Strengthening study on 6082 Al alloy after combination of aging treatment and ECAP process[J]. Material Science and Engineering A,2010, 527 (18/19): 4758- 4766.

收修改稿日期:2017- 01- 14

EffectofHeatTreatmentonPropertiesof6082AluminumAlloy

Feng Chengxiang1Zhu Delong1Zhang Mei1Sun Can2

(1. State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072,China; 2. Technical Center, Shanghai Huizhong Automotive manufacturing Co.,Ltd. ,Shanghai 200122, China)

The influence of heat treatment processes on mechanical properties of 6082 aluminum alloy has been studied. The results showed that with the increase of solution temperature, the tensile strength and hardness increased, and then tended to stability, and the elongation firstly decreased, then increased for the alloy. The effect of solution treatment time on the tensile strength, hardness and elongation of the 6082 alloy was less. In addition, with the increase of aging temperature, the tensile strength and hardness of the alloy increased up to the peak value, and then slightly decreased, and the elongation decreased to a relatively low value, subsequently rose slightly. The alloy aged at 170 ℃ exhibited as maximum tensile strength as 368 MPa and as high hardness as 115 HB. Finally, it was determined that the 6082 aluminum alloy should be solution treated by heating at 530 ℃ to 570 ℃ for 2 h to 4 h and then cooling in cold water, and aged at 170 ℃ to 190 ℃ for 6 h to 8 h, so that it exhibited the best mechanical properties, i.e., tensile strength as high as 360 MPa or higher and elongation higher than 12% .

6082 aluminum alloy,solution treatment,aging,Mg2Si phase

馮呈庠,男,主要從事鋁合金在汽車底盤中應用方面的研究,Email: ryansampson@163.com

張梅,女,博士,高級工程師,主要從事輕量化金屬材料開發和應用研究,Email:zhangmei3721@i.shu.edu.cn