基于縱向超聲導波管道非通透缺陷檢測研究

童今鳴,胡明慧

?

基于縱向超聲導波管道非通透缺陷檢測研究

童今鳴,胡明慧

(華東理工大學承壓系統與安全教育部重點實驗室,上海200237)

管道經過長期服役后,由于磨損、腐蝕和意外損傷等原因,對管道正常運行產生危害。在實際工況中,小的腐蝕缺陷容易發展成腐蝕穿孔,淺層的小裂紋容易發展成穿透型裂紋,因此探究如何有效檢測管道小寬度非通透缺陷是很有必要的。利用ANSYS有限元仿真軟件模擬縱向模態導波對管道的周向和斜向非通透缺陷的檢測,得到了周向非通透缺陷的反射系數曲線,并證實時間反轉法可以顯著提高導波對非通透斜裂紋的檢測能力。還針對空管和充水管非通透斜裂紋的定位問題進行了研究,結果表明利用時間反轉法可以得到缺陷較為精確的周向與軸向位置及大致形狀。

超聲導波;缺陷檢測;縱向模態;管道;時間反轉

0 引言

在石油、天然氣等化工生產部門中,管道是很重要的組成部分,一旦管道發生破損、泄漏,可能會引發極其嚴重的后果,所以必須保證它們在安全的狀態下運行。因此,對管材中缺陷的檢測就成為了很重要的課題。超聲導波技術是一種新型無損檢測方法,可以對管道結構進行長距離快速檢測。該方法既可以對管道上的泄漏點即穿透型缺陷進行識別和定位,同時也可以檢測到影響管道使用壽命的非穿透型缺陷。管道中傳播的導波可以分為縱向模態L(0,)、扭轉模態T(0,)以及彎曲模態F(n,),其中:是周向梯次,表示導波模態繞管壁螺旋式傳播的形態;是模數,反映導波在管道厚度方向上的振動模態。馬書義[1]等人研究了空心圓管中導波頻率的選擇。Harumichi Sato[2]等人利用數值方法模擬了導波在充水管道中的傳播過程。劉增華[3]等人從理論上分析并得到了充水管道的頻散特性曲線,并通過實驗分析了充水管道中縱向模態的傳播特性。

在實際檢測中,經典導波技術很難檢測出非通透型小缺陷,而這些小缺陷的存在會對管道的正常運行埋下很大的隱患。為了提高對小缺陷的檢測靈敏度并對缺陷進行較精確的定位,很多研究人員進行了該方面的研究。Joel Harley[4]等人利用時間反轉聚焦法實現管道健康監測,鄧菲[5]等人提出了可以基于時間反轉法進行管道導波缺陷參數的辨識,Takahiro Hayashi[6]等人利用時間反轉法實現管道缺陷的成像,X Guo[7-8]等人提出了利用時間反轉非線性導波檢測法識別管道中的微觀缺陷。縱向模態相比扭轉模態更容易激勵以及可重復,常被選擇用來進行管道缺陷檢測[9-11]。

本文在前人的基礎上繼續選擇縱向模態導波針對管道中非通透裂紋的檢測進行了數值模擬,采用時間反轉法有效提高了管道中非通透斜裂紋的檢測靈敏度,并且可以實現裂紋軸向和周向位置的精確定位以及裂紋形狀的辨識。

1 基本理論

1.1 導波在管道中的基礎理論

當波在圓柱殼結構中傳播時,滿足Navier位移運動方程[3],即

式中:、是材料的Lame常數;為材料密度;是時間;是位移場。

求解導波的位移場,歸根結底就是求解式(4)所示的頻散方程:

其中:與管徑尺寸、材料的Lames常數、密度以及頻率有關[10]。

1.2 空管道縱向模態的頻散曲線

利用超聲導波對空管道進行缺陷檢測時,首先需要根據導波的頻散曲線確定激勵導波的模態與頻率。利用英國帝國理工大學開發的Disperse軟件可以很方便地得到管道中導波的頻散曲線。

本文所研究的管道長度為2 m,外徑和壁厚分別為100 mm和5 mm。材料參數:楊氏彈性模量為2.17×109Pa,泊松比為0.286,質量密度為7 930 kg/m3。將管道參數輸入Disperse軟件中即可得到管道縱向模態的相速度與群速度頻散曲線,空管道縱向模態頻散曲線如圖1所示,圖中坐標p表示相速度,g表示群速度。為了盡量避免激發導波頻散性對檢測結果的影響,因此應該選擇頻散很小的頻率和模態作為激勵導波。從圖1中可見,L(0, 2)模態在低頻段時,其頻散曲線很平滑,頻散性很小。綜合考慮,選用導波的激發頻率在70~260 kHz之間時,即可滿足要求。

(a) 相速度

(b) 群速度

圖1 空管L模態導波頻散曲線

Fig.1 Dispersion curves of the L mode guided waves in hollow pipeline

1.3 充水管道中縱向模態的頻散曲線

當管道中充滿水后,由于縱向模態在水和管道中都可以傳播,因此,管道中縱向模態的頻散曲線由管道和水兩者耦合而成。

利用Disperse軟件繪制充水管道的參數輸入與空管參數相同,充水管道模擬時需要輸入水的密度1 000 kg/m3和水中縱波波速1 500 m/s,輸完各項參數后即可繪制充水管道縱向模態的頻散曲線,如圖2所示。從頻散曲線群速度中可以看出,當選擇的頻率范圍在每個模態的群速度最大值范圍內時(即管道中未受干擾的L(0, 2)模態分支部分),其頻散曲線較平緩,激發出的導波頻散較小。

1.4 基于時間反轉的導波檢測

時間反轉法是基于時間-空間聚焦效應提出的,是指接收傳感器陣列接收聲源發射的時域信號,將這些信號進行時間反轉后再分別由相應的接收單元重新激勵出去,它是聲互易性原理的應用之一[12],可以實現能量在空間、時間上的聚焦,從而獲得聲源位置并實現聲源信號的重構。導波在管道中傳播時,遇到缺陷會發生反射和透射,其中被反射回來的聲波可以看作是以缺陷作為二次信號發射源的發射波,因此利用時間反轉法將接收到的缺陷信號進行時間反轉,然后分別由相應的接收單元重新激勵,信號波會在傳播至缺陷位置時發生能量聚焦。

(a) 相速度

(b) 群速度

圖2 充水管道L模態導波頻散曲線

Fig.2 Dispersion curves of the L mode guided waves in liquid-filled pipeline

2 導波的有限元仿真

利用ANSYS軟件進行仿真,選擇單元型號、確定材料參數、建立幾何模型,然后對幾何模型進行網格劃分、設置好相應的邊界條件、設定計算時間與時間步長,對模型進行計算分析。

2.1 模型建立

在模型建立階段,可以通過軟件特有的APDL編程語言進行前處理過程,也可以通過GUI界面進行模型的建立與加載。ANSYS軟件中的Multiphysics模塊還可以進行多物理場的耦合分析。本文研究的是管道中的一種典型缺陷:非通透型斜裂紋缺陷,圖3為數值分析時選擇的實體單元管道模型,其中缺陷的各項尺寸參數:缺陷長度為1/8管道周長,寬度為0.5 mm,徑向深度為2.5 mm,缺陷中心點的位置距信號發射端1 m,缺陷與管道母線夾角為60°,周向位置為0°。在建立模型時為了保證激勵出近似于單一L(0, 2)模態,管道圓周方向網格劃分個數應為8的倍數,根據計算精度要求以及管道尺寸大小,選擇合適的圓周方向網格劃分個數,管道軸向單元的長度選擇應滿足單元尺寸必須小于激勵模態波長的1/8,用以控制波形的傳播誤差在0.5%內。斜裂紋附近采用自由網格劃分方式,其他區域采用掃略劃分。

圖3 缺陷管道模型

本文還重點探究了斜裂紋缺陷的一種特殊形式,即裂紋與管道母線成90°夾角的周向裂紋缺陷。

2.2 設置空管邊界條件及求解計算

對于管道中縱向模態導波的激勵方式,采用的是在管道一端所有節點上施加瞬時軸向位移載荷,由于施加的信號為軸對稱均勻加載的方式,因此可以激發出近似于單一L(0, 2)模態的導波。信號接收端為距離發射端一個單元位置處的節點。

在管道激發端施加瞬時軸向位移載荷,管道另一端固定,載荷信號為經漢寧窗調制的10周期單音頻正弦信號,施加位移的表達式如下[11]:

2.3 設置充水管道邊界條件及求解計算

利用超聲導波進行充水管道的損傷檢測時,由于管道中傳播的縱向L模態位移方向與管道軸線平行,且振動位移也很小,只有微米級,所以管道對管內液體的流動影響非常小,管內液體可以看成是穩定狀態,而且,由于研究主要關注的是導波在管道中的傳播特性,所以對管內液體建模時可以采取一定的簡化。在對充水管道設置邊界條件及求解計算時,管道部分的邊界條件設置與空管道一致,即在管道一端施加瞬時位移載荷,另一端固定。管內液體兩端設置為剛性邊界條件,即將液體兩端端面處所有節點位移設置為固定。管內液體與管道的交界面處則采用流固界面共節點。

圖4 激勵信號波形圖

3 管道數值模擬

3.1 空管周向非通透缺陷檢測

本節探究的是用導波檢測空管中周向非通透缺陷的數值模擬。

利用頻率為130 kHz的L(0, 2)模態導波檢測周向長度分別為占管道圓周長度1/4、1/2、3/4和4/4的周向缺陷,得到的回波信號曲線如圖5所示,從信號時程曲線可以看出,利用L(0, 2)模態導波可以有效地檢測出具有一定長度的周向小寬度非通透缺陷。

(a) 裂紋長度占管道周長1/4

(b) 裂紋長度占管道周長2/4

(c)裂紋長度占管道周長3/4

(d)裂紋長度占管道周長4/4

圖5 含不同周向長度裂紋缺陷管道的模擬檢測信號

Fig.5 Simulated detection signals for the pipeline with a crack of different circumferential lengths

為了探究導波頻率選擇對檢測結果的影響,繼續選擇180 kHz和260 kHz的頻率進行空管周向缺陷數值模擬,得到的缺陷反射系數曲線如圖6所示。由圖6分析可知,當所檢測的周向缺陷相同時,隨著導波頻率的增加,導波信號對周向缺陷的回波信號幅值呈現先增后減的趨勢。當導波頻率增加時,由于其相速度大致相等,所以波長變短,遇到缺陷時更加敏感,反射回的能量更多,所以會呈現回波信號增強的趨勢。然而當導波頻率繼續增加的時候,導波在管道中傳播時的能量衰減更加嚴重,所以會呈現出回波信號減弱的趨勢。總的來說,在一定頻率范圍內,頻率的改變對缺陷回波大小的影響并不是很大。從圖6中還可以看出,當導波頻率不變時,反射回波的幅值與周向導波的長度基本呈現線性關系。

圖6 反射系數隨裂紋長度的擬合曲線圖

3.2 基于時間反轉的空管斜向非通透缺陷檢測

本節探究利用L(0, 2)模態檢測管道斜向非通透裂紋的模擬研究。當管道中缺陷為非通透斜裂紋時,由于缺陷對于管道軸向的不對稱性,缺陷反射回波的頻散會很嚴重,導致缺陷回波幅值很小,在實際的檢測過程中很可能被環境噪聲信號淹沒,因此有必要采取一定的方法提高缺陷反射回波信號。本文研究的缺陷如圖3所示,并且保持缺陷中心點位置不變,不斷改變其斜向角度,采用時間反轉導波檢測法來進行管道斜裂紋的檢測,在數值模擬時采用的步驟如下:

(1) 在建立的管道有限元模型上按照如前所述的激勵方式激勵出頻率為130 kHz的L(0,2)模態導波進行缺陷檢測,在48個監測節點上讀取接收信號,將所有節點的信號直接疊加可以得到直接導波的檢測信號。圖7為部分旋轉角度缺陷的信號曲線圖,從圖中可以看出,當裂紋角度小于75° 時,缺陷回波的幅值幾乎不可見。

(a) 裂紋角度為90°

(b) 裂紋角度為75°

(c) 裂紋角度為60°

(d) 裂紋角度為45°

圖7 含不同旋轉角度斜裂紋缺陷管道的直接導波檢測信號

Fig.7 Simulated direct detection signals for the pipelines with an oblique crack of different rotation angles

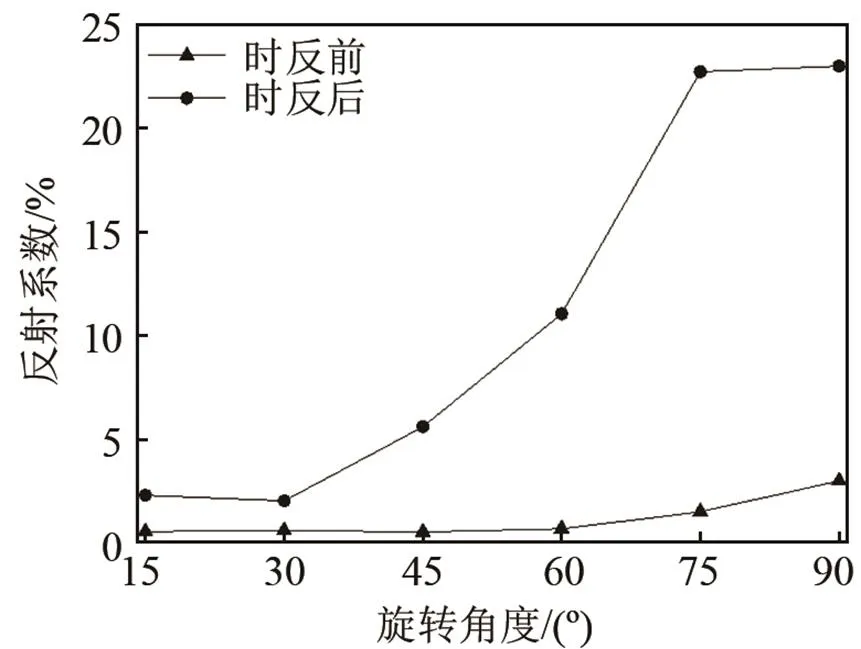

(4) 將時間反轉激勵信號同時在原模型管道端面的相應節點(與接收節點同周向位置所有節點)重新激勵。而后在模型監測節點處提取所有節點的檢測信號如圖8所示。由圖8可以看出,利用時間反轉導波檢測法可以有效地放大非通透型斜裂紋缺陷回波信號,特別是當斜裂紋角度大于45°時,時間反轉導波檢測法的信號放大效果很明顯,對于小角度斜裂紋也可以從位移時程曲線中判斷出缺陷波包的位置,從而進一步判斷出缺陷的軸向位置。圖9為使用兩種檢測方法得到的反射系數曲線,可以看出時反后缺陷反射系數有很明顯的提高,說明利用時間反轉導波檢測法可以顯著提高導波對管道斜裂紋非通透缺陷的檢測能力。

3.3 非通透斜裂紋缺陷定位可視化研究

通過上述位移時程曲線圖只能得到斜裂紋的軸向位置,而無法給出關于裂紋的周向位置以及裂紋的形狀的有效信息,因此有必要對裂紋進行有效的定位研究。

3.3.1 空管斜裂紋缺陷定位可視化研究

利用時間反轉法,選擇旋轉角度為60° 的非通透斜裂紋進行缺陷定位可視化研究,重復3.2節中的前三個步驟,在步驟(4)時建立另一個各項尺寸材料參數與被檢管道相同但無缺陷的參考模型,并將步驟(3)中得到的時間反轉激勵信號同時在參考模型管道端面的相應節點(與接收節點同周向位置)重新激勵。

(a) 裂紋角度為90°

(b) 裂紋角度為75°

(c) 裂紋角度為60°

(d) 裂紋角度為45°

(e) 裂紋角度為30°

(f) 裂紋角度為15°

圖8 含不同旋轉角度斜裂紋缺陷管道的時間反轉檢測信號

Fig.8 Simulated time reversal detection signals for the pipelines with an oblique crack of different rotation angles

圖9 時反前后反射系數隨旋轉角度變化的擬合曲線

根據時間反轉聚焦效應的原理,可以知道如果信號按照原來的途徑反向傳播,那么信號最終會在波源處聚焦。因此,建立另一個管道各項尺寸材料參數相同但無缺陷的參考模型,將時間反轉激勵信號同時在參考模型管道端面的相應節點處激勵,模擬再現缺陷反射波在管道中傳播的逆過程,根據時間反轉理論,可以推測出當信號傳播到參考模型中與原缺陷所在的軸向位置相對應的位置時,信號能量會聚焦于源缺陷位置。計算出信號最大峰值傳播到缺陷位置時的時間,而后讀取該時間步下相應的位移,圖10是信號傳播到原缺陷相應軸向位置時的管道軸向振幅云圖,從圖中波形最大峰值處可以推斷出缺陷的周向位置以及缺陷大致形狀。

(a) 缺陷所在軸向位置局部放大圖

軸向位移/m

(b) 管道位移云圖

圖10 空管道位移云圖

Fig.10 Resulting displacement profiles for hollow pipeline

3.3.2 充水管道斜裂紋缺陷定位可視化研究

與空管缺陷定位所用的方法一樣,充水管道缺陷也是采用時間反轉法進行定位的,選擇的管道模型與缺陷尺寸和空管道一致。圖11為進行3.2節中的步驟(1)得到的某節點信號時程曲線,將時間反轉后的節點信號,在另一個各項參數相同的無缺陷管道端部周向位置相同的各相應節點處激發,模擬缺陷回波逆傳播的過程,如圖12所示。圖12為信號傳播到原缺陷相應軸向位置時的管道軸向振幅云圖。相對于空管而言,充水管道的時間反轉聚焦效果會差一點,主要原因是因為管內液體對管道中傳播的軸向模態與彎曲模態有一定的吸收,因此,會影響到信號波的聚焦效果。

圖11 節點接收信號

(a) 缺陷所在軸向位置局部放大圖

軸向位移/m

(b) 管道部分位移云圖

圖12 充水管道位移云圖

Fig.12 Resulting displacement profiles for liquid- filled pipeline

3.4 試驗研究

圖13 試驗流程示意圖

試驗選用長度2 000 mm、壁厚3.5 mm、外徑76 mm的鋼管,在管道距激發端600 mm處加工一尺寸為30 mm×2 mm×2 mm、與管道母線偏轉75°的不通透斜裂紋。壓電晶片貼在管道端部外表面上,為了盡可能多地得到管道周向不同位置的缺陷回波信號,使后續聚焦效果較好,使用32片壓電陶瓷晶片組成導波傳感器陣列,并將所有壓電陶瓷晶片按照順序依次編為1~32號,將編號為奇數的壓電晶片歸為A組,編號為偶數的壓電晶片歸為B組。在進行導波試驗時,先將A組所有晶片用于激發導波,B組所有晶片用于接收,得到16個接收信號后,再將B組所有晶片用于激發導波,A組用于接收信號,得到16個接收信號,這樣可以得到管道周向32個位置處的接收信號。本試驗分別在激勵頻率110~170 kHz、步長10 kHz下完成,由于在140 kHz激勵頻率下獲得的檢測波形最清晰并且信噪比較高,所以本試驗采用該檢測頻率進行信號采集。圖14為某接收點接收信號和32個接收點接收到的缺陷波形信號。

(a) 某接收點接收信號

(b) 32個接收點上獲得的缺陷反射信號

圖14 帶斜裂紋管道檢測波形圖

Fig.14 The time domain waveforms for the pipeline with oblique crack

(a) 缺陷所在軸向位置局部放大圖

軸向位移/m

(b) 管道部分位移云圖

圖15 管道位移云圖

Fig.15 Resulting displacement profiles for the pipeline with oblique crack

4 結論

本文利用有限元軟件探究了縱向模態對管道缺陷檢測時的傳播特性,并基于時間反轉理論,對空管和充水管中的缺陷進行了定位研究,主要得出了以下結論:

(1) 利用縱向模態檢測空管中的周向非通透缺陷時,缺陷回波與缺陷長度基本成線性關系,改變檢測頻率對缺陷檢測效果影響不明顯。

(2) 基于時間反轉導波檢測法可以有效放大非通透斜裂紋的回波信號,提高對非通透斜裂紋的檢測能力。

(3) 利用時間反轉法可以對空管和充水管中的裂紋進行有效的軸向和周向定位,并可根據軸向振幅云圖確定缺陷的大致形狀。

(4) 利用試驗驗證了缺陷成像法具有實際可行性。

[1] 馬書義, 武湛君, 劉科海, 等. 空心圓管中導波頻散特性與檢測頻率的選擇[J]. 機械工程學報, 2014, 50(20): 8-17. MA Shuyi, WU Zhanjun, LIU Kehai, et al. The dispersive characteristics of guided wave and the detection frequence selection[J]. Journal of Mechanical Engineering, 2014, 50(20): 8-17.

[2] Sato H, Ogiso H. Theoretical and simulated analysis of guided waves propagating in fluid-filled pipes[J]. Japanese Journal of Applied Physics, 2010, 49(7): 1-6.

[3] 劉增華, 何存富, 楊士明, 等. 充水管道中縱向超聲導波傳播特性的理論分析與實驗研究[J].機械工程學報, 2006, 42(3): 171-178.LIU Zenghua, HE Cunfu, YANG Shiming, et al. Theoretical analysis and experiment study on propagation characteristics of longitudinal ultrasonic guide wave in liquid-filled pipeline[J]. Journal of Mechanical Engineering, 2006, 42(3): 171-178.

[4] Harley J, O'Donoughue N, Jin Y, Moura J M. Time reversal focusing for pipeline structural health monitoring[C]//Proceedings of Meetings on Acoustics Acoustical Society of America, 2010, 8(1): 30001-30008.

[5] 鄧菲, 吳斌, 何存富. 基于時間反轉的管道導波缺陷參數辨識方法[J]. 機械工程學報, 2010, 46(8): 18-24. DENG Fei, WU Bin, HE Cunfu. The defect parameter identification method of pipeline guided wave based on time reversal[J]. Journal of Mechanical Engineering, 2010, 46(8): 18-24.

[6] Hayashi T, Murase M. Defect imaging with guided waves in a pipe[J]. J. Acoust. Soc. Am., 2005, 117(4): 2134-2140.

[7] GUO X, ZHANG D, ZHANG J. Detection of fatigue induced micro-cracks in a pipe by useing time-reversed nonlinear guide waves: A three-dimensional model study[J]. Ultrasonics, 2012, 52(7): 912-919.

[8] Guo X, Yang D, Zhang D. Microcrack localization in pipelines using nonlinear guide waves combined with time reversal[J]. J. Acoust. Soc. Am., 2012, 131(4): 3511.

[9] 李偉. 超聲導波管道缺陷檢測的數值模擬及實驗研究[D]. 北京: 北京工業大學, 2007. LI Wei. Simulation and experimental research on pipe defect detection by using ultrasonic guided waves[D]. Beijing: Beijing University of Technology, 2007.

[10] 趙乃志. 利用壓電超聲導波時間反轉法的管道結構裂紋監測研究[D]. 大連: 大連理工大學, 2013. ZHAO Naizhi. Research on pipeline structural crack monitoring by using PZT-based ultrasonic guided waves time reversal method[D]. Dalian: Dalian University of Technology, 2013.

[11] 齊霽. 基于PZT超聲導波的多裂紋管道損傷識別研究[D]. 沈陽: 沈陽建筑大學, 2013. QI Ji. Research on multiple crack pipeline monitoring by using pzt-based ultrasonic guided waves[D]. Shenyang: Shenyang Jianzhu University, 2013.

[12] Fink M. Time reversal of ultrasonic fields-Part I: Basic principles[J]. IEEE Trans. Ultrason. Ferroelectr. Freq. Control, 1992, 39(5): 555-566.

Detection of non-penetrating defect in pipeline based on the longitudinal ultrasonic guided wave

TONG Jin-ming, HU Ming-hui

(Key Laboratory of Pressure Systems and Safety, East China University of Science and Technology, Shanghai 200237, China)

The wear, corrosion and accidental damage will harm the normal usage of the pipeline after long term operation. Under the practical working conditions, the small corrosion defects can be easily developed into corrosion perforation. Meanwhile, small crack in the shallow layer is likely to develop into a penetrating crack. Therefore, research on how to effectively detect the small defects in pipeline is necessary. In this paper, the longitudinal ultrasonic guide wave based detections of circumferential and oblique non-penetrating defects are simulated by ANSYS finite element simulation software. The reflection coefficient curves of circumferential non-penetrating defects are obtained. Itis also proved that the time reversal method could considerably increase detection capability to the oblique non penetrating defects. This paper also investigates the localization problem of the oblique non penetrating defects in hollow pipeline and liquid-filled pipeline. The result indicates that by the time reversal method, the more accurate circumferential and axial positions and the approximate shape of the defect can be obtained.

ultrasonic guided wave; defect detection; longitudinal model; pipeline; time reversal

TB553

A

1000-3630(2017)-03-0238-09

10.16300/j.cnki.1000-3630.2017.03.008

2016-11-29;

2017-03-16

國家自然科學基金(51205133)資助項目

童今鳴(1994-), 男, 江西上饒人, 碩士研究生, 研究方向為管道缺陷導波檢測。

胡明慧, E-mail: agile_hu@ecust.edu.cn