油田注水系統節能技術探討

張帆(中國石油天然氣集團公司節能技術監測評價中心)

油田注水系統節能技術探討

張帆(中國石油天然氣集團公司節能技術監測評價中心)

隨著油田的開發,注水量以及注水耗電量也隨之增加,注水管網走向繁亂,管線刺漏,注水不足,注水壓力高等問題日益增多。為了降低注水系統的能耗,降低注水成本,通過對大慶油田各采油廠注水系統工藝流程分析與認識,結合近幾年注水系統的節能技術,分析不同組成部分的能耗利用以及損失情況。結合近幾年的節能監測數據,經分析,注水泵涂膜技術平均節電率為3.66%,泵減級及切削葉輪平均節電率為1.73%,注水泵變頻技術平均節電率為4.23%。現場節能效果較好,為今后各注水系統的整改方向提供指導意義。

注水系統;離心泵;往復泵;節能技術

1 注水系統

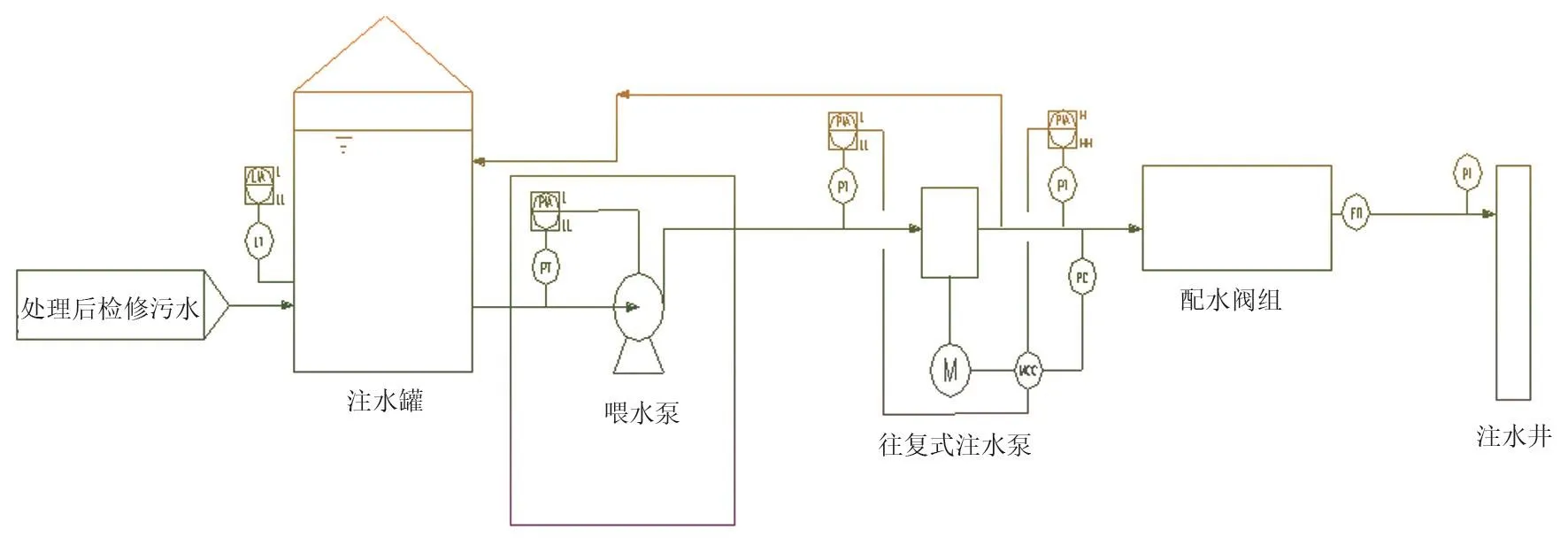

油田注水的目的是通過注水井向油層注水補充能量,保持地層壓力,增大儲層向油井的供液量[1],恢復油井液面。因此油田注水是采油生產中最重要的工作之一,油田地面整套注水工藝稱為注水系統,主要包括注水站、配水間、注水管網、閥組和注水井等,其工藝流程見圖1。

1)注水泵。油田注水泵主要分為離心泵和往復泵,離心泵主要是電動機通過傳動裝置帶動注水泵泵軸和及葉輪轉動,離心泵的葉輪帶動里面的液體旋轉,從而把系統輸入的能量傳遞給液體[2]。高速旋轉的液體產生離心力,進而液體通過離心力把排出泵殼,最終從排出口排出。液體排出后,葉輪中心即離心泵腔體內形成真空,在大氣壓力以及液體自重下,外面的液體進入葉輪中心,液體繼續獲得能量,進而液體不斷進入泵內,泵內不斷被排出,形成穩定的工況運行。在油田應用中,離心泵主要用于注水量比較大、壓力要求比較低的注水系統。離心泵主要分為單級和多級離心泵。

往復泵是通過工作腔內元件(活塞、柱塞等)的往復位移來改變工作腔內容積,從而使它所輸送的介質按確定的流量排出的一種流體機械[3]。元件往復位移的能量來源于各種原動機。往復泵主要用于注水量少,壓力高的注水系統。

2)配水間工藝。配水間的主要作用是將注水站出來的注水干線,通過分水器分流到配各注單井水井以及采集注水樣本,配水間能夠控制以及統計單井的注水量和壓力,一些配水間還可以完成注水井的洗井任務。

圖1 注水系統工藝流程

2 注水系統能量分析

注水系統能量構成可分解為3個部分:

1)注水系統總輸入能量。由儲水罐水位勢能、喂水泵電動機輸入能量、注水泵電機輸入能量與增壓泵電機輸入能量4部分組成[4]。

2)注水系統各項損失能量。由泵機組損失能量、站內管線及閥組損失能量、回流損失能量及注水管網損失能量4部分組成。

3)注水系統有效能量。將水注入地層所需要的能量。

根據上圖分析,油田注水系統的能量損耗主要有以下幾個部分構成。第1部分是泵機組中,電機的能耗損耗,該部分約占4%。第2部分是注水泵消耗的能量,目前油田平均運行效率約為77%。第3部分能量為管網摩阻損失,可以用管網效率來描述。第4部分能量是將水注入油層所需的能量。

根據上述分析,油田注水工藝消耗的電量巨大,該系統耗電量約占油田整個生產系統耗電量的35%左右。隨著油田的開發,人們也逐漸重視節能工作,由于注水系統的能耗較大,該部分的節能工作,所以隨著技術實力的提升,出現了大量的節能技術和節能設備。

3 注水系統主要節能技術

3.1 注水壓力優化運行技術

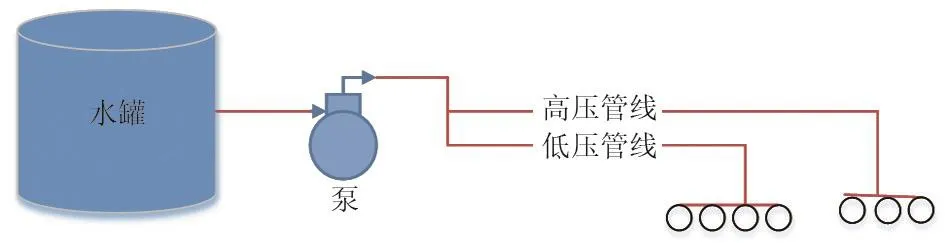

1)分壓注水。分壓注水主要用于地面注入壓力相對比較分散區塊相對獨立,水井注入壓力高低井數相對相等、單井注水壓力差在1.5MPa以上區塊,分壓注水能夠很好的提高其官網效率,其注水流程圖見圖2。

圖2 分壓注水

該注水方式主要實用于壓差較大的注水井。以大慶某油田作業區為例,該區塊水井壓差在5~10MPa,這種情況下,正常運行時配水間節流損失較大,根據現場分后對管網進行改造,建立高低雙套管網對是注水井進行注水,使其系統效率提高了8.8%。

2)增壓注水。該注水方式主要用于對于注入井壓力相對比較密集,注入壓力高的水井相對整個注入井數較少的區塊,增壓注水能夠有效的解決注水井注不夠、注水管網損失較大的主要措施技術。

根據現場實際分析,對一些高壓注水井密集地區進行增壓注水,對少數想對零散的高壓注水井進行單井增壓。該方案的實施后,在降低整個系統的注入壓力后,還能保證各井注水量的完成,降低了系統的管網壓差,降低了系統的管網損失,提高系統的整個效率,根據現場測試分析,該區塊整改后系統效率提高了3.5%,由40.7%提高到46.8%,系統平均注水單耗降低了0.33kWh/m3,由原來的6.20kWh/m3降低到5.68kWh/m3。

3.2 注水泵節能技術

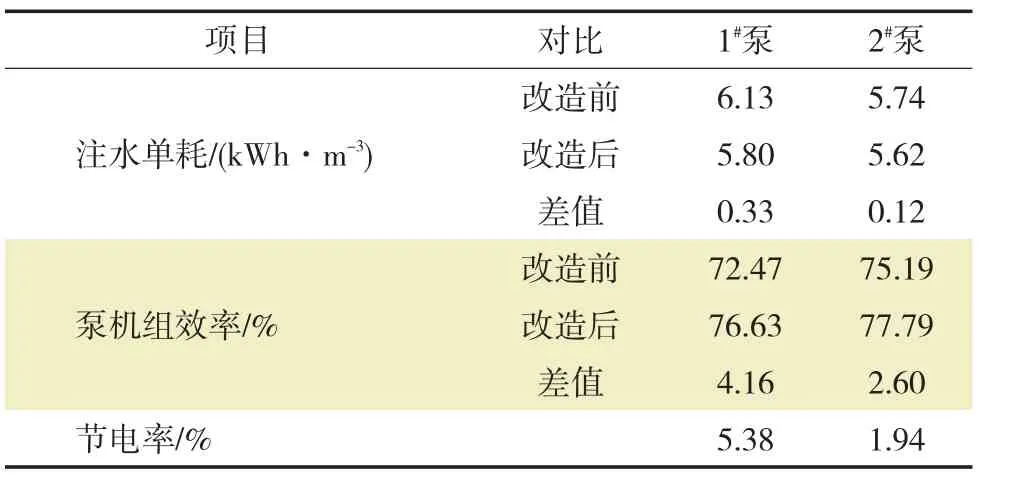

1)泵涂膜技術。注水泵涂膜技術主要原理是,將泵內主要過流機件(包括:泵殼體、葉輪、導翼等),使用高光潔度材料(聚四氟乙烯)涂層,經過涂膜后的泵體內部構件光潔度提高,能夠很好的防止垢的生成,從而減小機械損失,增加流速或流壓來提高整體效率,降低能量損耗。且能延長機泵使用壽命,降低維修強度,節約泵配件[5]。從監測數據看來看,涂膜后泵的平均泵效可提高3%左右,節能效果非常明顯(表1)。

表1 注水泵涂膜技術節能效果

根據表1分析,應用該技術后注水單耗平均降低了0.22kWh/m3,機組效率平均增加3.38%,平均節電率為3.66%。

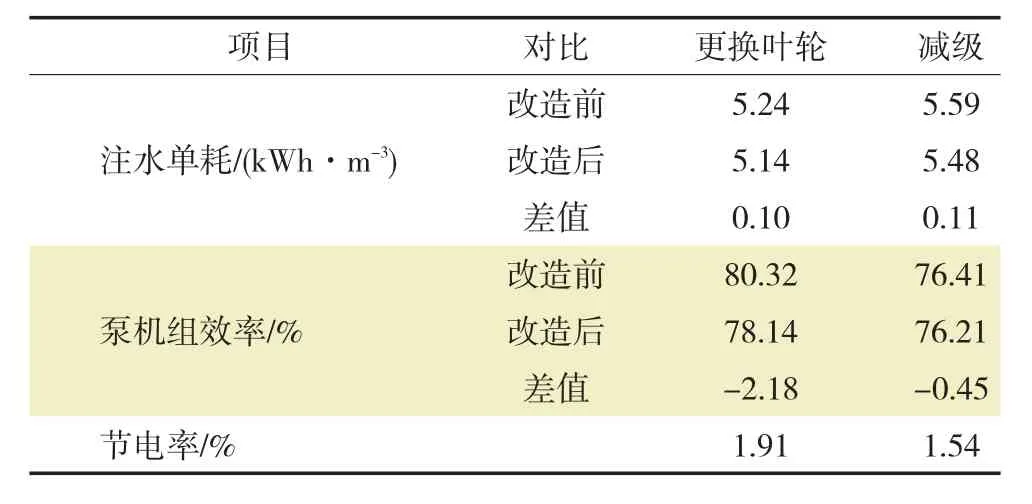

2)注水泵減級、葉輪切削技術。目前油田在用的離心式注水泵屬多級高壓離心泵,單級揚程為1.5MPa左右;由于多級離心泵級數與揚程和出口壓力成正比,減少泵的級數使泵出口壓力都下降,在相同排量下泵機組輸出能量降低,減少泵出口與管網的壓差,減少節流損失,在管網效率較低的泵機組應用多級離心泵減級技術會取得較好的節能效果。根據大慶油田的實際注水壓力,一般多采用10~11級。針對設計泵壓超出系統所需壓力1.5MPa以上的注水泵可直接采用減去1級的技術措施,對于設計泵壓超出系統所需壓力不足1.5MPa的注水泵可采取葉輪切削技術,以降低電機輸出功率,實現節能的目標(表2)。

表2 注水泵減級及切削葉輪節能效果

根據表2分析,應用該技術后注水單耗平均降低了0.1kWh/m3,平均節電率為1.73%。

3)注水前置泵變頻技術。該技術與主要是針對離心式注水泵拆級后,應用效果還不是十分理想時,提出的技術方案,注是工藝流程是在離心泵的前端安裝一臺與該泵額定流量相同,額定揚程為1.6MPa,該泵羽主泵串聯鏈接運行,通過對該泵的變頻調節進而控制井口壓力的變化,達到調節整個系統泵與管網壓力的差距的目的。

這種變頻方式最大調節揚程范圍為1.6MPa,最大流量調節范圍為±10%。主要的優點是采用低壓變頻技術,整個系統功率消耗較大約為200kW,與其他變頻技術相對,投資以及運行成本節能顯著。在油田應用中,目前該項技術主要用于,注水系統泵與管網壓力差較大的注水泵站的節能技術措施改造,該技術的實施主要降低注水系統壓差的目的,同時與高壓注水泵變頻相比,可大大節省投資。根據現場節能對比測試結果,注水前置泵變頻之前單耗為5.58kWh/m3,技改之后單耗為5.34kWh/m3,單耗下降0.24kWh/m3,節電率為4.23%。

3.3 管網優化技術

1)注水管網優化技術[6]。對現有管網進行壓力節點分析,進行具體分析,以滿足注水井配注為原則,以注水井成本最低為目標,提出改造方案:更換大口徑管道、增設復線等。

2)非金屬管材及新型內防技術。玻璃鋼等非金屬管道,以及玻璃釉內防、玻璃管內襯等防腐技術,可降低管道水力損失1/3以上。

3)管網清洗技術。對結垢、油泥沉積造成壓降過大的管道,進行清洗以提高流通能力。該技術逐漸受到重視。

4 結論

油田注水系統在整個生產系統中,耗能較高,能耗約占油田生產總體能耗的40%左右[6],所有根據油田注水區塊的實際情況,根據注水站的實際條件、選擇合理的注水參數(泵運行數量、泵的優化匹配)、注水管網的優化運行等注水節能技術,進而降低注水系統的能耗,降低注水成本,提高注水的經濟效益,提高油田生產的效益。

1)注水壓力優化運行技術,分壓注水和增壓注水,分壓注水可提高系統效率8.8%;增壓注水可提高系統效率6.1%。

2)注水泵涂膜技術平均節電率為3.66%,泵減級及切削葉輪平均節電率為1.73%,注水泵變頻技術平均節電率為4.23%。

[1]張和烽.油田注水系統仿真與運行優化研究[D].武漢:武漢理工大學,2010.

[2]韓軍偉,羅玲,黃坤,等.油田注水系統節能技術探討[J].重慶科技學院學報自然科學版.2011(6):75-77.

[3]姚萱萱.基于無線網絡的油田注水遠程監控系統研究[D].西安:西安石油大學,2013.

[4]張艷鳴.喇嘛甸油田注水系統最佳注水壓力研究[D].大慶:大慶石油學院,2008.

[5]李鐵強.注水系統優化效果分析[J].化學工程與裝備.2015(2):32-34.

[6]朱金勇.提高海外河油田注水系統效率研究[D].大慶:東北石油大學,2013.

10.3969/j.issn.2095-1493.2017.09.014

張帆,2010年畢業于黑龍江科技大學(電氣信息工程專業),從事油氣田節能技術監測評價工作,E-mail:512218808@qq.com,地址:黑龍江省大慶市大慶石油管理局技術監督中心節能樓節水室207辦公室,163453。

2017-08-02

(編輯杜麗華)