抽油機井精細節能管理法試驗

張廣遠(大慶油田有限責任公司第五采油廠)

抽油機井精細節能管理法試驗

張廣遠(大慶油田有限責任公司第五采油廠)

為了深入挖掘抽油機井節能潛力,降低生產成本。創新構建了以“精管為主、調換為輔”的精細節能管理模式,通過實施抽油機井“五節點”操作法,并配合做好調換、間抽等節能措施,達到抽油機井節能目的。同時選取了某采油隊進行了精細節能管理的現場試驗,使某采油隊全年累計節電47.31×104kWh,節約生產成本30.14萬元,取得了顯著的效果。

精細節能;抽油機井;“五節點”

隨著大慶油田進入高含水期,油田開發成本不斷加大,企業利潤空間大幅壓縮。對此,某廠積極探索降低生產成本新方法,深入挖掘節能潛力,創新在主力生產單元抽油機井上實施精細節能管理法,以管理手段、技術措施相結合的方式,取代傳統以“換”為主的節能工作思路,把抽油機井精細節能“五節點”作為挖潛主要手段。通過試驗,最終實現節能節電、降低成本的目標。

1 深化“五節點”操作法

抽油機井系統可分為動力、主機、井口和井筒4個能耗區,共10個能耗節點。通過節點分析,有5個節點[1]具有深化節能的潛力,包括泵深、回壓、盤根、皮帶和平衡,并對每個節點進行分析,制定具體的節能對策。抽油機井“五節點”精細節能具體操作方法[2]包括:合理優化調管柱、強化沖洗降回壓、扭矩量化調盤根、松緊定壓調皮帶及消除負功調平衡。

1.1 合理優化調管柱

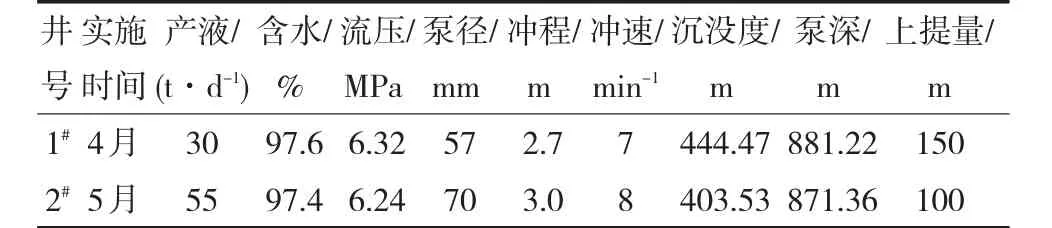

按照“高含水高流壓、低含水低流壓”的開發調整思路,部分高含水井流壓較高,但泵掛較深,增加舉升負荷,造成電能浪費,在保證產量的前提下,合理上提泵掛降低舉升能耗。對流壓大于5MPa、含水大于97%的2口井上提泵掛(表1),降低舉升能耗,全年累計節電0.65×104kWh。

表1 上提泵掛實施數據

1.2 強化沖洗降回壓

隨著回壓的升高,抽油機懸點負荷增加,電量增加。不同泵徑、不同沖速的抽油機井回壓升高對能耗的影響幅度不同。研究表明,回壓每升高0.1MPa,耗電量增加約0.75%。在環井中,頭井回壓升高,后續井回壓也會相應升高,整環機采電量增加較多,因此降低環井的回壓節電效果更好。某采油隊共有3個環7口井和5口單井回壓上升較快,處理不及時容易造成管線堵塞,且增加機采耗電。因此加密回壓的錄取,加大干線定期沖洗力度,確保回壓在合理的范圍內運行,單井平均日節電2kWh,全年累計節電0.57×104kWh。

1.3 扭矩量化調盤根

現場測試表明,盤根旋至最緊與盤根微滲,兩種狀態對比,瞬時有功功率相差0.853kW,節電潛力較大。由于缺少盤根旋緊程度的判定工具,工人為了保證盤根不漏,減少維護工作量,一般會將盤根旋得很緊,導致耗電量上升。近幾年,盤根松緊度調整工具從最初的便攜式扭矩扳手發展到現在的“兩防”扭矩手柄,焊接到盤根盒蓋上,使用操作更方便。目前某廠已推廣805口井,實現了盤根松緊度量化調整。通過摸索,盤根合理的扭矩值為40~60Nm,正常維護周期4~5天,單井平均日節電2.3kWh以上。某采油隊150口抽油機井已全部安裝,全年累計節電2.32×104kWh。

1.4 松緊定壓調皮帶

抽油機皮帶過松或過緊,都會造成有功功率增大,能耗上升。目前,皮帶松緊度采用按壓兩指法和扭轉90°法來判定,沒有相應的量化工具和客觀標準。某廠采用發明的皮帶松緊度壓測儀和皮帶松緊度扭測儀,從最緊到最松狀態測試皮帶松緊度與能耗關系,摸索最佳松緊度范圍,總結出皮帶松緊度測量與配套調整方法。根據測試:十型機合理皮帶松緊度15~20kgf,六型機合理皮帶松緊度10~15kgf,同時為了配合皮帶松緊度調整,需要配套安裝可移動式電動機底座。某采油隊目前試驗應用皮帶松緊度壓測儀5套并應用70口井,松緊度扭測儀5套并應用80口井,全部抽油機井均安裝可移動式電動機底座,全年累計節電8.64×104kWh。

1.5 消除負功調平衡

電流平衡比是下沖程與上沖程電流峰值的比值,不能反映電動機運行過程中做功的情況,不能發現電動機做負功。功率平衡是根據功率曲線判斷設備運行工況[3],指導平衡調整,能夠直觀顯示電動機做負功,以便及時進行調整,消除負功。對5口電流不平衡的井進行功率法調平衡,先按照電流法調整至平衡比為1,測試前后消耗功率及負功含量,然后再采用功率法調平衡,以均方根功率最小為調整目標,并測試消耗功率及負功含量,對比不同狀態下的有功節電率。全年對某采油隊150口抽油機井進行功率法平衡測試,共調整35口井,全年累計節電6.72×104kWh。

2 優化節能措施

1)更換非節能設備。現有節能電動機202臺,節能控制箱207臺,節能變壓器182臺,對非節能電動機11臺、非節能控制柜6臺、非節能變壓器5臺全部進行更換,全年累計節電4.12×104kWh。

2)電動機對調。綜合考慮電動機的合理匹配和耗電量的動態變化,對電動機功率利用率大于50%和低于30%的3對電動機進行對調,全年累計節電0.31×104kWh。

3)更換機型。按照“合理匹配,優化運行”的原則[4],統計抽油機井載荷利用率,對載荷利用率大于90%和低于40%的3對抽油機進行對調,調整后載荷利用率處于50%~80%。同時,換小機型3口井,換小機型后預計單井日節電18kWh,累計節電1.94×104kWh。

4)調小參數。加強油井動態分析,進一步優化地面運行參數。對沉沒度低于50m、地面有調參余地的15口井調小參數,采用加密輪進行沖速精細調整,在3月調整5口,4月調整10口。產液量低于30t/d下調1次/min,高于30t/d下調0.5次/min。平均消耗功率下降0.67kW,全年累計節電量共5.78×104kWh。

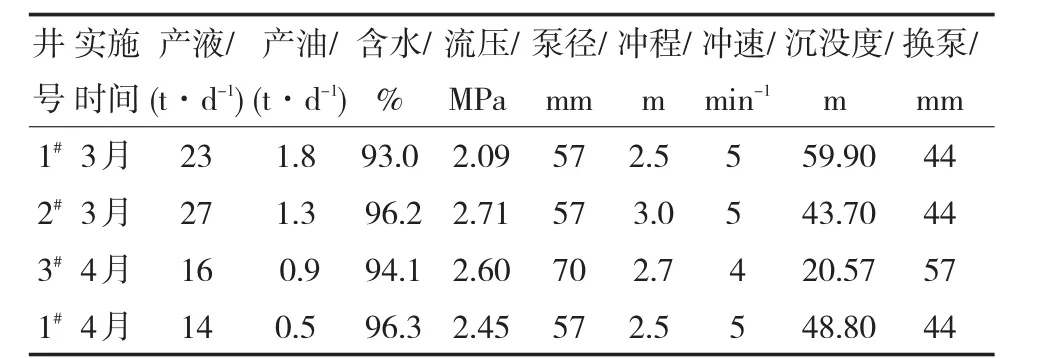

5)換小泵。利用檢泵時機,認真優化方案設計,對泵徑偏大的4口井換小泵徑(表2),全年節電量2.03×104kWh。

表2 換小泵計劃

6)間抽。通過合理匹配產液量與沉沒度關系,從而進一步優化間抽計劃。按照以往間抽經驗并結合現場實際,規定日產液量小于或等于10t,合理沉沒度150m;日產液量大于10t、小于20t,合理沉沒度200m;日產液量大于或等于20t,合理沉沒度250m。最終確定對產液小于30t/d、沉沒度小于80m的35口井實施間抽,間抽周期1天,全年累計節電14.23×104kWh。

3 結論

2016年實施440口機采井,節電47.31×104kWh。其中,“五節點”節能349井次、節電18.9×104kWh;更換節能設備28井次、節電4.43×104kWh;更換機型9井次、節電1.94×104kWh;調整抽汲參數19井次、節電7.81×104kWh;間抽35井次、節電14.23×104kWh。共節約成本30.14萬元,機采單耗控制在7.5kWh/t以下,折算當年投入費用14.88萬元,投入產出比為1∶2.03。

[1]趙倩倩.加強抽油機“四個節點”管理質量[J].石油石化節能,2016(12):54-58.

[2]田連雨.抽油機井日常管理能耗節點標準的確定[J].石油工業技術監督,2014,30(6):28-31.

[3]趙鵬飛.油田抽油機節能方式綜述及解決方案[J].科技資訊,2007,10(6):96-97.

[4]唐淑艷.機采系統節能挖潛理論研究及應用探討[J].石油石化節能,2013(3):7-9.

10.3969/j.issn.2095-1493.2017.09.011

張廣遠,工程師,2007年畢業于大慶石油學院(石油工程專業),從事油田生產管理工作,E-mail:zhguangyuan@petrochina.com.cn,地址:黑龍江省大慶市紅崗區第五采油廠機關油田管理部,163513。

2017-05-12

(編輯沙力妮)