抽油機精準控制系統的原理及應用

姜斌(大慶油田有限責任公司第四采油廠)

抽油機精準控制系統的原理及應用

姜斌(大慶油田有限責任公司第四采油廠)

根據抽油機井功率分布情況,分析了抽油機井消耗功率影響因素,把有桿泵作為一個完整的抽油系統綜合評價,利用油井功圖計算抽油機井光桿功率,對抽油機井能耗影響因素進行分析。在保證產量的前提下以降低抽油機井整體能耗為目的,利用抽油機井精準控制系統對抽油機井的地面參數進行優化,最終評價應用抽油機井精準控制系統的350口井,節電率達19.95%,系統效率上升了6.52個百分點,年節約電費214.3萬元。

消耗功率;能耗;變頻器;節電率

抽油機作為機械采油的主要舉升工藝技術,因其自身的重載啟動特性,在設計匹配電動機容量時,需要增大電動機的裝機功率,以滿足抽油機的啟動負載需求,從而保證抽油機的正常運行。這種增加電動機裝機功率的方法,也增加了電動機的自身功率損耗,使電動機運行效率降低,造成了抽油機的低負荷運行。通過對影響消耗功率的因素分析,對抽油機井進行地面設備優化,為提高抽油機井系統效率提供技術支持。

1 抽油機井能耗影響因素分析

綜合考慮抽油機井能耗治理的地面設備優化及地下供液能力發生變化時的參數調整,根據抽油機井光桿功率及測試得到的電網向抽油機系統輸入的總電能,分析抽油機井能耗在地面和井下的分布情況。

1.1 地面因素

在深井泵采油過程中,所消耗的能量包括用于舉升所載液體的有效能量和舉升過程中所消耗的損失能量。在損失能量中包括地面損失能量和井下損失能量。地面損失能量主要包括電動機損耗和抽油機損耗兩個部分。

地面抽油機和電動機所損耗的功率稱作地面損失功率。地面損失功率主要取決于光桿在上沖程中的平均載荷、光桿在下沖程中的平均載荷、光桿功率、沖程、沖速、電動機空載功率。

1.2 井下能耗因素

井下損失能量主要包括黏滯摩阻損失能量、滑動摩阻損失能量和水擊能耗。其中,由于水擊發生時間非常短促,其平均功率很低,故在功率計算中可忽略不計。此外,還有一種有益于舉升的含氣原油的溶解氣體積膨脹能。

1)黏滯損失功率。深井泵生產過程中,被舉升的液體因與油管、抽油桿發生磨擦而損耗的功率稱作黏滯損失功率。在深井泵運行的上沖程中,黏滯損失功率發生在液柱與油管壁之間;在下沖程中,黏滯損失功率發生在液柱與抽油桿之間。黏滯損失功率取決于舉升過程中各段液體黏度、泵掛、管徑、桿徑、沖程、沖速6個因素。

2)滑動損失功率。因油井井斜造成的抽油桿與油管發生磨擦以及泵柱塞與泵筒間發生磨擦而損失的功率稱作滑動損失功率。滑動損失功率主要取決于井斜的水平軌跡長度、泵的沖程、沖速以及抽油桿重度、桿管材質5個因素。

3)桿柱損耗功率。抽油機在運行過程中,隨著生產時間的延長,部分井抽油桿柱匹配不合理造成靜載荷增大,從而增加了功率的消耗。

滑動損失功率的大小與沖程和沖速成正比關系,黏滯損失功率的大小與沖程和沖速的平方成正比關系。與井下能耗相關的敏感參數是沖速和桿截面積。因此,優化時以目標產液量為前提,優先選擇降低沖速,實現抽油機井參數合理匹配。

2 抽油機精準控制系統的原理

抽油機井精準控制系統主要由傳感器、分析儀、變頻器等部分組成。傳感器用于分辨上、下沖程信號,并將信號傳給分析儀,分析儀對工況數據進行分析判斷,提供準確有效的開關信號;變頻器接收工作指令并執行,從而實現軟啟、電動機轉速調整等功能。抽油機井精準控制系統屬于一種變頻調速技術。它是根據抽油機交變工作載荷的特點,內置了專用伺服控制程序。

2.1 沖速精細調整

在減速箱輸出軸與曲柄總承之間曲柄位置和曲柄位于下死點時基礎上安裝兩個位置傳感器,監測曲柄旋轉過程中的曲柄位置信號,并將信號傳遞給控制面板。

在保證或接近預定沖速的下,確定在一個沖程周期內,對抽油機的上、下行程速度的優化分配狀況,實現延長下行程時間、縮短上行程時間,提高油井泵效,減緩桿、管沖擊,延長油井檢泵周期。同時實現延長上行程時間、縮短下行程時間,提高油井泵效,減緩桿、管沖擊,延長油井檢泵周期[1]。

通過分辯抽油機懸點位于上沖程或下沖程位置,將開關信號傳遞給分析系統,分析系統并自行檢測抽油機的沖程頻次,通過對工況數據進行分析判斷,提供給變頻器的開關信號,達到上、下沖程間的平穩過渡,實現沖速的連續調節。

2.2 死點滯留運行方式

抽油桿運動方式基本是上、下沖程等速運動,抽油機運行到下死點后立刻上提,不利于抽油泵的充滿,同時下沖程速度較快時也容易加劇桿管偏磨。桿柱的彈性伸縮影響泵的充滿程度,通過改變抽油機在上、下死點處的速度使抽油桿的運動狀態發生變化,在上死點時加快轉速利用抽油桿的慣性將柱塞提升一段距離,在下死點時降低轉速或停止一段時間,充分利用抽油桿的慣性使柱塞的下死點更低,提高泵的充滿系數[2]。

抽油機井在預期的沖速下,在保證或接近預期沖速時,一個沖程周期內,對抽油機的上、下行程速度的優化分配狀況,以提高泵的充滿系數。實現上、下死點逗留,緩解活塞上行時間,提高抽油泵的充滿程度,提高泵效,有利于減少桿、管偏磨[3]。

2.3 自適應技術

該技術采用對光桿的速度和曲柄軸的扭矩負荷進行模式特征識別泵的充滿程度。若泵的充滿度低于預先設定值,則主動調小沖速,反之調大沖速。用于實現采供平衡:多供時及時產出,即穩定了流壓又有利于產量;對于供液不足井充滿程度偏小時可避免流壓降低出現液擊現象。

泵的充滿系數由電參功圖判別。功圖的識別是通過電參數計算,其中光桿瞬時功率由電動機瞬時功率和抽油機各機械部件瞬時功率及耗損瞬時功率計算求取,光桿的瞬時速度由抽油機的幾何關系計算得出。

3 現場應用情況

抽油機井精準控制系統在啟動困難、液面波動大、調參頻繁等的高耗能抽油機井上均可應用,對比了應用前后抽油機井功率、沉沒度、沖速等參數變化情況。

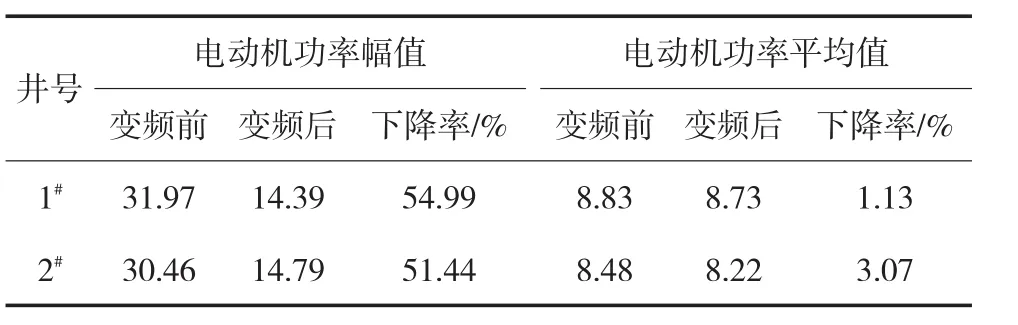

1)電動機輸入功率幅值與平均值對比。根據現場測試數據,對比列出了變頻前后電動機輸入功率的幅值與平均值(表1)。

表1 實測電動機輸入功率幅值與平均值對比

應用抽油機井精準控制系統,自動調控電動機在曲柄不同位置的速度,使抽油機在最佳狀態下運行,光桿速度隨載荷變化,按驅動輸出的需求供給電動機能量,基本抑制無效能量消耗,使得驅動系統裝置在非常寬泛的電動機負荷率范圍內,提高功率利用率,使電動機扭矩輸出趨于平穩,提高電動機自身驅動效率。

2)功率因數提高。在老井更新和產能井均推廣應用,對比68口井的應用效果,噸百米耗電由1.02下降到0.91,有功節電率達到了10.64%,功率因數由0.4512提高到0.9892,取得了較好的節能效果。

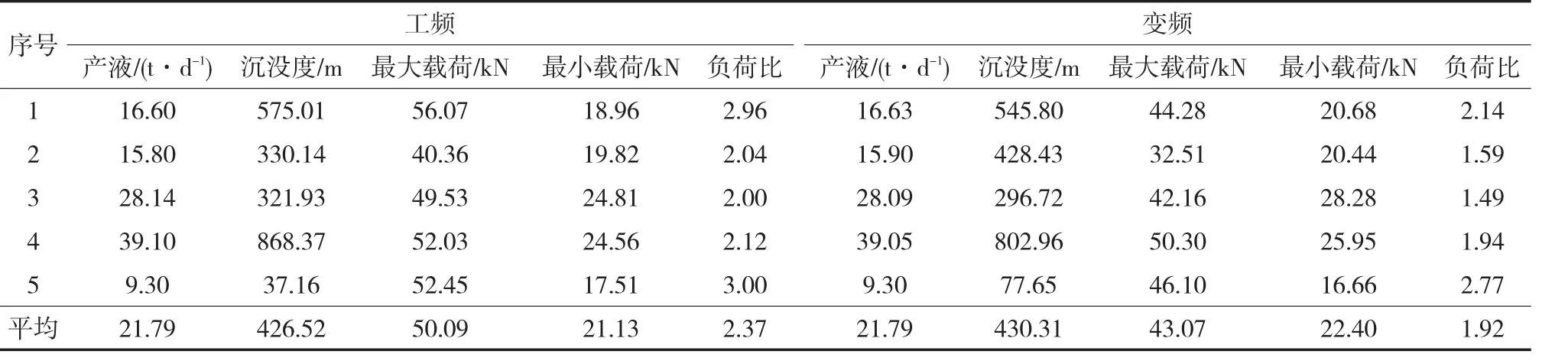

3)改善了抽油桿受力狀況。抽油速度對抽油桿受力有很大的影響,變頻調整沖速,優化上下沖程速度實現上慢下快,改善抽油桿循環特性負荷率比均有所下降(表2)。

4)經濟效益。應用抽油機井精準控制系統的350口井,實施一個沖程內能耗精準控制。使用前后效果對比,節電率達19.95%,系統效率上升了6.52個百分點,按電價0.64元/kWh、年生產時間350天計算,年節約電費214.3萬元(表3)。

表2 抽油機精準控制系統載荷效果

表3 抽油機精準控制系統應用350口井的效果

4 結論

1)應用抽油機井精準控制系統,能夠滿足抽油機井整體優化過程中的柔性運行、參數精準控制需求。

2)自適應技術能夠使電動機的輸入功率幅值、平均值有明顯地降低,抽油系統的運行狀態更趨近于平衡。

3)該系統可實現抽油機井在一個沖程周期中精準控制運行,從而提高泵的填充率,減少漏失量,達到提高泵效的目的,同時下行變速運動,可起到緩解桿管偏磨的作用。

[1]張利.抽油機多功能調速裝置與伺服試驗對比[J].石油石化節能,2013(3):44-45.

[2]劉存山.變頻調速與能量回饋相結合的抽油機控制系統[J].油氣田地面工程,2013(8):68-69.

[3]董世紅.游梁式抽油機變頻調速技術改造及應用[J].長江大學學報(自然科學版)理工卷,2010(1):197-198.

10.3969/j.issn.2095-1493.2017.09.009

姜斌,工程師,2005年畢業于東北農業大學(計算機科學與技術專業),從事節能、科技管理工作,E-mail:dqjiangbin@petrochina.com.cn,地址:黑龍江省大慶市紅崗區第四采油廠,163511。

2017-05-20

(編輯沙力妮)