基于多性能目標的拖拉機運輸機組優化設計

劉孟楠,周志立,徐立友,,趙靜慧,閆祥海

?

基于多性能目標的拖拉機運輸機組優化設計

劉孟楠1,周志立2※,徐立友2,3,趙靜慧3,閆祥海2

(1. 西安理工大學機械與精密儀器工程學院,西安 710048;2. 河南科技大學車輛與交通工程學院,洛陽 471003;3. 中國一拖集團有限公司技術中心,洛陽471039)

拖拉機運輸機組總體參數的設計目標多元,約束條件復雜,傳統經驗法和單目標優化法難以使機組綜合性能達到最優。該文以機組動力性、牽引點受力情況、附著性能和經濟性最優為目標設計了目標函數;通過分析拖拉機運輸機組動力學模型,確定了優化參數;通過研究拖拉機運輸機組使用性能,制定了約束模型;采用改進型非支配排序遺傳算法,導出了拖拉機運輸機組總體參數多目標優化算法。以東方紅150拖拉機運輸機組為實例,優化了原有拖拉機和掛車的重力參數、質心位置和變速器傳動比。設計試驗與已有單目標優化方案和原始機組對比,結果為:運輸Ⅰ擋和運輸Ⅱ擋下,最大爬坡度分別提高1.35%、1.68%和1.38%、0.57%;牽引點受力分別減少1 222、703和2 792、2 125 N;驅動輪最大滑轉率更接近特征滑轉率;燃油消耗量分別下降12.9%和15.8%;改善了機組動力性、牽引點受力、附著性能、經濟性,可為拖拉機運輸機組配重方案和總體參數設計提供參考。

農業機械;拖拉機;優化;性能;運輸機組;參數;多性能目標

0 引 言

拖拉機進行農業作業的同時還承擔運輸任務,額定功率下,運輸機組的動力性和經濟性高度耦合,驅動輪滑轉率未達容許滑轉率限時,二者呈非線性反比關系[1-2]。配重不足會導致驅動輪滑轉現象嚴重,配重過度會產生額外的滾動阻力,降低運輸機組經濟性,通過優化機組總體參數可以在提高牽引效率的同時改善經濟性[3-5]。

拖拉機制造企業通常采用類比法和經驗法解決此類問題,無法有效針對機組結構和工況特點設計參數,導致機組使用性能無法達到最佳。國外,拖拉機運輸機組單軸掛車質心位置偏前量通常較大,有益于增加拖拉機驅動輪載荷,提升附著性能,降低滑轉損失;國內,運輸機組中拖拉機承重通常較少,有利于改善拖拉機操縱穩定性[6]。加拿大卡爾頓大學的Wong教授通過研究升力系數、運載效率、傳動效率與運輸性能之間的關聯性,建立了拖拉機運輸機組運輸效率通用模型[7];新加坡國立大學的Liu等基于MOBPP-2D模型(multi objective 2-dimensional mathematical model for bin packing problems with multiple constraints)對拖拉機運輸機組的載荷分布進行了雙目標優化[8];Pranav等通過采集拖拉機作業時的土壤、輪胎、農機具等數據,基于Visual Basic開發了拖拉機軸荷計算系統,準確度達到88%~96%,用于優化拖拉機機組配重方案[9];河南科技大學陳杰平等以運輸效率為目標,基于Delphi作為主開發系統,結合Fortran、Gt等軟件對拖拉機運輸機組進行了總體參數優化,優化后機組坡道特性達到理想坡道特性,滑轉率未達到容許滑轉率限[10-11]。相關研究可使機組特定性能達到最優,無法保證綜合使用性能較好。

本文立足于此提出一種基于改進非支配排序遺傳算法的拖拉機運輸機組總體參數優化方法,處理目標函數之間的復雜耦合關系,優化機組經濟性、動力性,并改善牽引點受力情況和驅動輪附著性能。以期提升拖拉機運輸機組綜合使用性能。

1 受力分析及優化參數確定

圖1為后輪驅動拖拉機運輸機組受力分析。

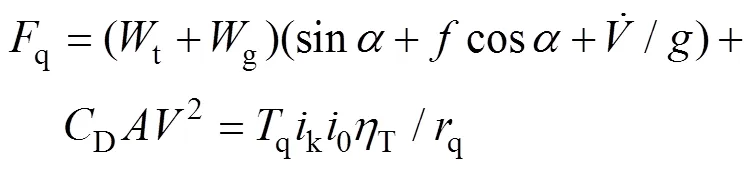

假設車輪的滾動阻力系數相同, 導出發動機輸出轉矩為q時的拖拉機運輸機組動力學模型為

(2)

;(3)

(5)

(6)

式中為重力加速度,取=9.8 m/s2;為行駛速度,km/h;D為空氣阻力系數;為拖拉機迎風面積,m2;k為變速器傳動比;0為中央傳動和最終傳動總傳動比;T為傳動效率。

注:Wt、Wg為分別為拖拉機和掛車的重力,N;V為行駛速度,km·h-1;Fq為驅動力,N;地面對于拖拉機前輪、后輪和掛車車輪的支持力分別為Zc、Zq和Zg,滾動阻力分別為Ffc、Ffq和Ffg,N;滾動阻力矩分別為Mfc、Mfq和Mfg,N·m;機組加速阻力分別Fjt和Fjg,N;加速阻力矩分別為Mjc、Mjq和Mjg,N·m;Fw、Fα分別為機組的空氣阻力和坡度阻力,N;α為坡度角,rad;L為拖拉機軸距,m;a為拖拉機質心到驅動輪中心距離,m;rc為拖拉機從動輪半徑,m;rq為拖拉機驅動輪半徑,m;rg為掛車車輪半徑,m;h為拖拉機質心高度;m;Lg為掛車車輪到牽引點的距離,m;ag為掛車質心到掛車車輪中心的水平距離,m;hg為掛車質心高度,m;hT為牽引點高度,m;LT為牽引點到驅動輪的水平距離,m;Fx和Fz為牽引力的垂向和縱向分量,N。

根據式(1)、(2)可知,在發動機性能一定的情況下,拖拉機機組性能主要由c、q和g決定。此外,q的發揮受到最大附著力ad(N)的限制,為:

在路面、輪胎等條件不變時,可認為驅動輪附著系數不變,ad大小主要取決于q。因此,根據式(4)~(6)可知,影響運輸機組性能的主要總體參數為拖拉機重力及質心位置、掛車重力及質心位置、拖拉機軸距、牽引點位置、車輪半徑和傳動系傳動比。本文選擇對拖拉機運輸機組中可以通過外載配重調整的tgg總體參數進行優化,并對變速器傳動比k進行優化,提升運輸機組性能。

2 約束條件

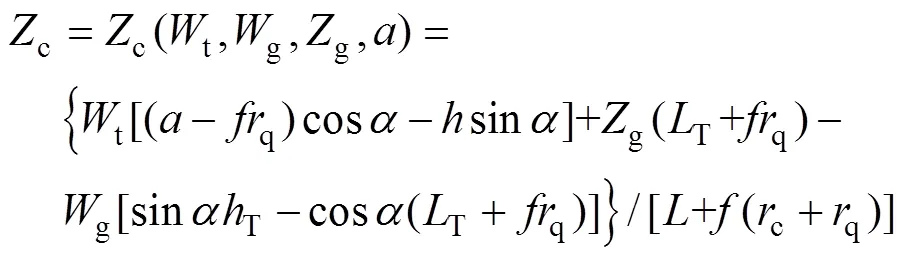

受載荷波動影響,需保證前輪動載荷不能少于整機使用重力的15%~20%,根據式(4)導出

將式(5)代入式(8),消去g,則穩定性約束為

(9)

運輸機組作業時,掛車產生縱向振動,引起牽引點承受沖擊載荷。必須避免牽引點產生負增重力,導致過大的沖擊載荷[11]。則約束條件為

(11)

驅動輪載荷受到承載能力qlim的限制,根據式(6)導出約束模型為

將式(5)代入式(12),得

(13)

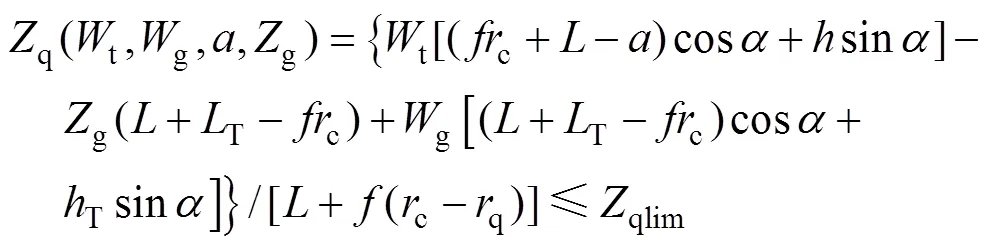

采用動載荷系數對機組重力參數進行約束,需預留起步過程的功率儲備,且應大于其最小運用載荷系數

式中ed為發動機額定轉矩,N·m;d為拖拉機運輸機組動載荷系數;y為發動機最小運用載荷系數,取y=0.85d。

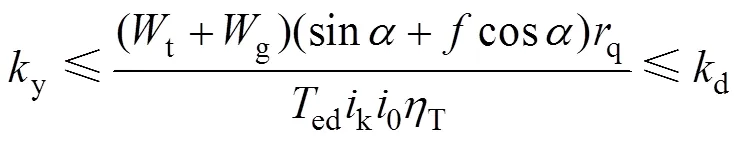

當驅動輪滑轉率超過容許滑轉率限permit時,整機牽引效率明顯下降[12]。優化時,需通過約束質心位置和機組重力使驅動輪滑轉率符合容許滑轉率限要求。根據文獻[13-14]中的拖拉機驅動輪滑轉率模型和式(7),可得

(16)

(17)

式中*為容許滑轉率,%;為最大附著系數。

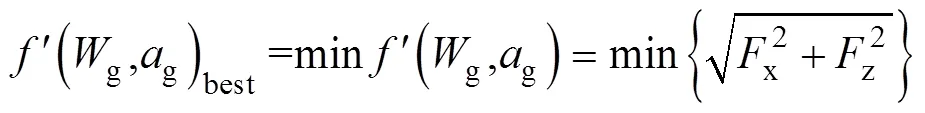

3 目標函數設計

根據文獻[11],導出動力性目標函數為

為減少拖拉機行駛功率消耗,經濟性目標為

(19)

根據式(3),導出牽引點受力目標函數為

根據式(13),導出附著性能目標函數為

(21)

4 優化方法設計

4.1 算法設計

目前常用的多目標優化算法有:強度帕累托進化算法SPEA(strength pareto evolutionary algorithm)、粒子群算法PSO(particle swarm optimization)、非支配遺傳算法NSGA(non-domination sorting genetic algorithms)、改進非支配遺傳算法NSGA-Ⅱ(non-domination sorting genetic algorithms-Ⅱ)等[15-17]。相比SPEA, NSGA-Ⅱ具有更好的收斂性、前端分布和多樣性賦存機理[18];相比PSO,NSGA-Ⅱ具有更好的多樣性[19];相比NSGA,NSGA-Ⅱ通過增加精英策略、密度值估計策略和快速非支持排序策略,較大程度地降低了算法復雜度[20-21]。NSGA-Ⅱ算法廣泛應用于處理諸如電網系統規劃[22-23]、路徑優化[24-25]、混合動力車輛驅動系統匹配[26-27]等工程實踐中的多目標優化問題。因此,在MATLAB環境下,本文采用基于NSGA-Ⅱ算法的gamultiobj函數處理拖拉機運輸機組優化模型。通過調用gacommon函數確定優化模型的約束類型,調用gamultiobjsolve函數對多個目標函數進行最優值求解。

根據目標函數和約束條件,設計拖拉機運輸機組優化算法流程如圖2所示。

圖2 拖拉機運輸機組優化流程

優化時,設置最優前端個體系數為0.3,種群大小為100,最大進化代數為200,停止代數為200,適應度函數值偏差為1e-1 000。首先通過gacommon.m處理約束(14);基于gamultiobjsolve.m對目標函數(18)、(19)開展求解,計算機組重力參數;其中,初始化種群由gamultiobjsolveMakeState.m隨機生成初始化種群。然后,根據式(22)處理穩定性約束(9)和驅動輪承載能力約束(13),并以約束的形式建立重力參數優化過程和質心位置優化過程間的邏輯關系。根據式(23)對目標函數(21)進行等效變換;再次通過gamultiobjsolve.m求解質心位置參數;并在判斷適應度函數偏差之后添加基于約束式(11)、式(17)的判斷。最后,根據式(1)~(6)計算對應優化后運輸機組參數的拖拉機傳動比。

(23)

式中qcon為穩定性約束和承載能力約束的合并約束。

4.2 優化實例

以東方紅150拖拉機運輸機組為實例進行多目標優化,原始參數可見文獻[11]。

圖3為實例中目標函數Pareto前端個體分布情況。由圖可知,(t,g)best為27 000 N,(t,g)best為0.421 5;q的優化結果達到約束邊界,最優解集唯一,(g,g)best為1 600,(tgg)best為0。在得到目標函數的前端個體分布后,MATLAB的Workspace返回對應的Pareto解集。

圖3 目標函數Pareto前端個體分布

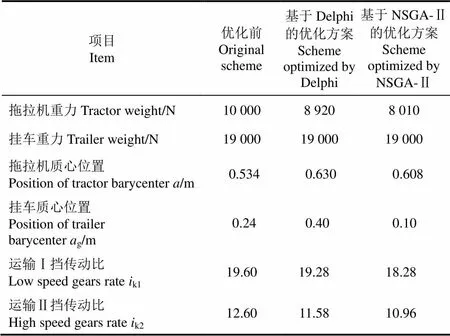

結合已有基于Delphi的單目標優化方案[10]和優化前機組設立對照組,3種方案的tgg、k參數如表1所示。基于NSGA-Ⅱ算法優化后的運輸機組重力相較優化前下降了6.86%,拖拉機質心位置前移0.074 m,掛車質心位置后移0.14 m;機組重力較基于Delphi的優化結果下降了3.26%,拖拉機質心位置后移0.022 m,掛車質心位置后移0.3 m。下文將通過試驗分析目標性能的提升效果。

表1 優化前、Delphi和NSGA-Ⅱ優化方案對比

5 對照分析

圖4為試驗原理及設備。

注:1為車輛綜合性能測試系統;2為RF無線數傳模塊;3為GPS模塊;4為負荷傳感器;A~E為試驗坡道,最大坡度分別為2%、5%、7%、9%和12%。

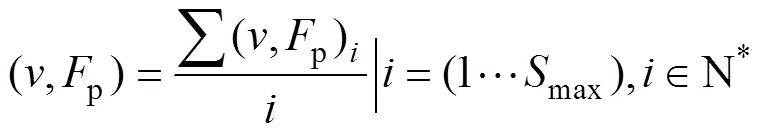

選擇地處洛陽的國家拖拉機試驗檢測基地內最大坡度為2%、5%、7%、9%和12%的A、B、C、D、E坡道按照表1中參數和文獻[28]中的拖拉機質心估算模型和調整方法調整被試機組開展試驗,分析優化方法對于拖拉機運輸機組動力性、牽引點受力和附著性能的提升效果[29]。設計試驗為:測量出發位置到各坡道變坡線的水平位置,以對照單次試驗中測量得到的機組位置信息,從而對應該位置信息下測量的牽引點軸端拉力、實際車速等信號;單次試驗駕駛員保持相同出發速度,并于開始爬坡時以最大加速度加速。具體試驗方法為:在拖拉機牽引點軸端添加BLR-1M10T型電阻應變拉壓式負荷傳感器測量牽引點軸端拉力。試驗車牽引點軸端與車架之間為鉸接,通過測量運輸機組在測試坡道上的牽引點軸端軸向和車架間的靜態角度計算牽引點水平力和法向力。為避免驅動輪滑轉對車速測量過程的干擾,通過添加頻率1 575.42 MHz、額定電壓3.0~5.0 V的GPS模塊接收機組實際車速和位置信息,并通過洛陽耐歐電氣有限公司開發的VDM-BS/TL型車輛綜合性能測試系統對單一采樣步長內的拉力信號、位置信號進行處理,得出該采樣步長內的牽引點軸端拉力和實際車速數值為

式中p為拖拉機牽引點軸端拉力,N;max為最大采樣次數;為單次采樣計數。

由YL-500IW-232型RF無線數傳模塊將測量數據上傳至上位機端,計算牽引功率,并配合顯示車速計算滑轉率。數據修正后采用最小二乘法多項式對離散試驗數據進行回歸分析,得到連續的坡道特性對照結果。

圖5為動力性和牽引點受力對比情況。由圖5a可知,運輸擋下,基于NSGA-Ⅱ算法優化的運輸機組爬坡度情況較基于Delphi的優化方案更好。東方紅150拖拉機單軸掛車運輸機組低速擋和高速擋的最大爬坡度k1max、k2max分別應大于5%和2%[11];運輸Ⅰ擋下,NSGA-Ⅱ優化方案、Delphi優化方案和優化前的最大爬坡度分別為10.61%、9.26%、8.93%;運輸Ⅱ擋下,三者的最大爬坡度分別為4.67%、3.29%、4.10%;符合要求。運輸Ⅰ擋下,基于NSGA-Ⅱ算法多目標優化運輸機組的最大爬坡度比基于Delphi的單目標優化方案和優化前分別提高1.35%和1.68%;運輸Ⅱ擋下,分別提高1.38%、0.57%。基于NSGA-Ⅱ的多目標優化方案具有更好的動力性。由圖5b可知,運輸Ⅰ擋車速范圍內,NSGA-Ⅱ優化方案、Delphi優化方案和優化前機組方案中牽引點縱向力的平均值分別為1 839、1 631、1 575 N;運輸Ⅱ擋下車速范圍內,牽引點縱向力的平均值分別為794、546、695 N,基于NSGA-Ⅱ優化方案的拖拉機牽引點縱向力較大。由圖5c可知,運輸Ⅰ擋、Ⅱ擋下基于NSGA-Ⅱ優化的運輸機組牽引點平均受力較基于Delphi的優化方案和原方案分別下降1 222、703和2 792、2 125 N,牽引點受力情況得到較大改善。

圖5 動力性和牽引點受力情況對比

圖6為附著性能對比情況。由圖可知,最大驅動力范圍內,NSGA-Ⅱ優化方案、Delphi優化方案和優化前機組方案驅動輪最大滑轉率未達容許滑轉率限15%~18%,符合優化要求。由于基于Delphi的單目標優化方案中g值最大,機組中z和q最大,驅動輪附著性能最好,驅動輪滑轉率最低。基于NSGA-Ⅱ算法的多目標優化算法中包含以改善牽引點受力的目標函數,因此優化后運輸機組中拖拉機驅動輪滑轉率較優化前有所增加,幅度較小。拖拉機運輸機組的車速-負載特性導致驅動輪滑轉率未達容許滑轉率限。由于拖拉機驅動輪滑轉率模型具有非線性的單調遞增性,當≧0.632,即≧*時,加速遞增,3種方案的q差異引起的差異將較為明顯;反之,當驅動輪滑轉率未達容許滑轉率限時,3種方案下拖拉機運輸機組的驅動輪滑轉損失差別較小。因此,本文優化方案的牽引功率更大。

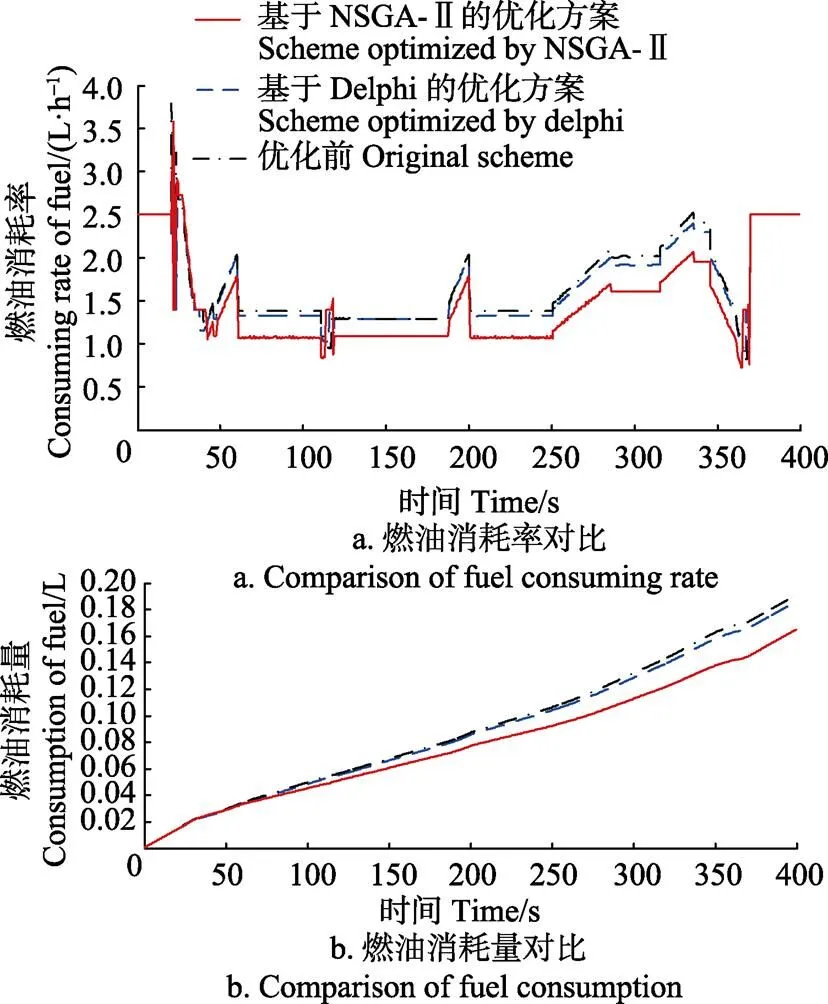

根據前期研究成果[30],以東方紅150拖拉機配套柴油機臺架試驗數據作為原始數據;根據車速范圍,設計EUDC_man_tractor工況,對3種方案的經濟性進行分析。

圖7為經濟性對比情況。由圖可知,由于機組重力較小,基于NSGA-Ⅱ算法優化的運輸機組燃油消耗率始終最低,平均達到1.485 L/h;循環工況內燃油消耗量為0.165 L,比基于Delphi的優化方案和優化前機組平均降低12.9%和15.8%,經濟性較好。

基于NSGA-Ⅱ進行多目標優化后,東方紅150拖拉機單軸掛車運輸機組動力性和經濟性獲得較大提升;牽引點受力情況得到改善;最大滑轉率更接近特征滑轉率,附著性能較好。

圖6 附著性能對比

圖7 經濟性對比

6 結 論

1)本研究提出了基于NSGA-Ⅱ算法的拖拉機運輸機組總體參數優化方法,分別以動力性、經濟性、牽引點受力和驅動輪附著性能設計了目標函數,在拖拉機使用性能框架內制定了約束條件,設計了優化算法流程。

2)通過設立對照組,對東方紅150拖拉機運輸機組總體參數進行了優化,優化結果為:基于NSGA-Ⅱ算法的優化方案的拖拉機質心位置比基于Delphi的單目標優化方案后移0.022 m,比優化前前移0.074 m;掛車質心位置比二者分別后移0.3 m和0.14 m;機組重力比二者分別下降3.26%和6.86%。

3)分別對比基于Delphi的單目標優化方案和優化前方案,基于NSGA-Ⅱ算法的優化方案運輸Ⅰ擋最大爬坡度提高了1.35%和1.68%,運輸Ⅱ擋最大爬坡度提高了1.38%和0.57%;運輸Ⅰ擋牽引點受力下降了1 222、 703 N,運輸Ⅱ擋牽引點受力下降了2 792、2 125 N,牽引點縱向力增加;最大滑轉率有所增加,更接近特征滑轉率;牽引功率較大;EUDC_man_tractor工況下燃油消耗量平均降低12.9%、15.8%,算法達到優化目標。

[1] Wong J Y. Theory of Ground Vehicles 4ndEdition[M]. New York: John Wiley, 2008: 320-324.

[2] 趙剡水,楊為民. 農業拖拉機技術發展觀察[J]. 農業機械學報,2010,41(6):42-48. Zhao Yanshui, Yang Weimin. Technological development of agricultural tractor[J]. Transactions of the CSAM, 2010, 41(6): 42-48. (in Chinese with English abstract)

[3] Davies D B, Finney J B, Richardson S J. Relative effects of tractor weight and wheel-slip in causing soil compaction[J]. Journal of Soil Science, 1973, 24(3): 399-409.

[4] Mulcahy N L. Bridge response with tractor-trailer vehicle loading[J]. Earthquake Engineering & Structural Dynamics, 1983, 11(5): 649-665.

[5] Tayanovsky G A, Tanas W. Principles and problems of the tractors transport-pull units unitization analysis[J]. Teka Komisji Motoryzacji I Energetyki Rolnictwa, 2004(4): 196-204.

[6] 賈鴻社,周志立,周政. 拖拉機機組系統研究現狀及展望[J]. 拖拉機與農用運輸車,2000(4):13-17. Jia Hongshe, Zhou Zhili, Zhou Zheng. Study and outlook of tractor unit systems[J]. Tractor & Farm Transpoter, 2000(4):13-17. (in Chinese with English abstract)

[7] Wong J Y. Terramechanics and Off-Road Vehicle Engineering: Terrain Behaviour, Off-Road vehicle Performance and Design 2ndEdition[M]. Oxford: Elsevier Ltd, 2010: 129-149.

[8] Liu D S, Tan K C, Huang S Y, et al. On solving multiobjective bin packing problems using evolutionary particle swarm optimization[J]. European Journal of Operational Research, 2008, 190(2): 357-382.

[9] Pranav P K, Pandey K P. Computer simulation of ballast management for agricultural tractors[J]. Journal of Terramechanics, 2008, 45(6): 185-192.

[10] 陳杰平,周志立,張文春. 拖拉機機組系統性能CAD的混合編程[J]. 拖拉機與農用運輸車,2002,16(1):86-88. Chen Jieping, Zhou Zhili, Zhang Wenchun. CAD hybrid programming of tractor unit systems character[J]. Tractor & Farm Transpoter, 2002, 16(1): 86-88. (in Chinese with English abstract)

[11] 周志立,方在華. 拖拉機機組牽引動力學[M]. 北京:科學出版社,2010:207-250.

[12] Liu M N, Xu L Y, Zhou Z L. Design of a load torque based control strategy for improving electric tractor motor energy conversion efficiency[J]. Mathematical Problems in Engineering, 2016,2016(5): 1-14.

[13] 周志立,方在華,張文春. 拖拉機牽引特性的計算機輔助分析[J]. 洛陽工學院學報,1993,14(1):1-6. Zhou Zhili, Fang Zaihua, Zhang Wenchun. Computer aided analysis on the theoretical tractive characteristics of tractor[J]. Journal of Luoyang Institute of Technology, 1993, 14(1): 1-6. (in Chinese with English abstract)

[14] 徐立友,劉孟楠,周志立. 串聯式混合動力拖拉機驅動系設計[J]. 農業工程學報,2014,30(9):11-18. Xu Liyou, Liu Mengnan, Zhou Zhili. Design of drive system for series hybrid electric tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 11-18. (in Chinese with English abstract)

[15] Zhou A, Qu B Y, Li H, et al. Multiobjective evolutionary algorithms: A survey of the state of the art[J]. Swarm and Evolutionary Computation, 2011, 1(1): 32-49.

[16] Tan K C, Lee T H, Khor E F. Evolutionary algorithms for multi-objective optimization: performance assessments and comparisons[J]. Artificial Intelligence Review, 2002, 17(4): 251-290.

[17] Elbeltagi E, Hegazy T, Grierson D. Comparison among five evolutionary-based optimization algorithms[J]. Advanced Engineering Informatics, 2005, 19(1): 43-53.

[18] Deb K, Pratap A, Agarwal S, et al. A fast and elitist multiobjective genetic algorithm: NSGA-II[J]. IEEE Transactions on Evolutionary Computation, 2002, 6(2): 182-197.

[19] Hirano H, Yoshikawa T. A study on two-step search using global-best in PSO for multi-objective optimization problems[C]//2012 Joint 6th International Conference on Soft Computing and Intelligent Systems and 13th International Symposium on Advanced Intelligent Systems. Kobe, IEEE, 2012: 1894-1897.

[20] Deb K, Jain H. Handling many-objective problems using an improved NSGA-II procedure[C]//2012 IEEE Congress on Evolutionary Computation. Brisbane, IEEE, 2012: 1-8.

[21] Deb K, Karthik S. Dynamic multi-objective optimization and decision-making using modified NSGA-II: A case study on hydro-thermal power scheduling[C]//International Conference on Evolutionary Multi-Criterion Optimization, Matsushima, Springer Berlin Heidelberg, 2007: 803-817.

[22] 王茜,張粒子. 采用NSGA-Ⅱ混合智能算法的風電場多目標電網規劃[J]. 中國電機工程學報,2011,31(19):17–24. Wang Qian, Zhang Lizi. Multi-objective transmission planning associated with wind farms applying NSGA-Ⅱ hybrid intelligent algorithm[J]. Proceedings of the CSEE, 2011, 31(19): 17-24. (in Chinese with English abstract)

[23] 王洪濤,劉玉田. 基于NSGA-Ⅱ的多目標輸電網架最優重構[J]. 電力系統自動化,2009,33(23):14-18. Wang Hongtao, Liu Yutian. Multi-objective optimization of power system reconstruction based on NSGA-Ⅱ[J]. Automation of Electric Power Systems, 2009, 33(23): 14-18. (in Chinese with English abstract)

[24] Ahmed F, Deb K. Multi-objective optimal path planning using elitist non-dominated sorting genetic algorithms[J]. Soft Computing, 2013, 17(7): 1283-1299.

[25] 徐慧英,趙建民,張泳,等. 改進NSGA-Ⅱ算法在車輛路徑多目標優化問題中的應用[J]. 計算機工程與科學,2010,32(10):117-121. Xu Huiying,Zhao Jianmin,Zhang Yong,et al. Application of the improved NSGA-Ⅱ in multi objective optimization for the vehicle routing problem[J]. Computer Engineering & Science, 2010, 32(10): 117-121. (in Chinese with English abstract)

[26] 胡曉林,王仲范,廖連瑩,等.多目標演化算法在混合電動車設計和控制中的應用[J]. 武漢理工大學學報:交通科學與工程版,2004,28(3):384-387.Hu Xiaolin, Wang Zhongfan, Liao Lianying, et al. Application of multi-objective evolutionary algorithm in hybrid electric vehicle design and control[J]. Journal of Wuhan University of Technology: Transportation Science & Technology, 2004, 28(3): 384-387. (in Chinese with English abstract)

[27] Buerger S, Lohmann B, Merz M, et al. Multi-objective optimization of hybrid electric vehicles considering fuel consumption and dynamic performance[C]//2010 IEEE Vehicle Power and Propulsion Conference. Lille, IEEE, 2010: 1-6.

[28] 《拖拉機》編輯部. 拖拉機設計和計算[M]. 上海:上海科學技術文獻出版社,1980:37-39.

[29] 日本自動車技術會,中國汽車工程學會. 汽車工程手冊6-動力傳動系統試驗評價篇[M]. 北京:北京理工大學出版社,2010:37-38.

[30] 劉孟楠,徐立友,周志立,等. 增程式電動拖拉機及其旋耕機組仿真平臺開發[J]. 中國機械工程,2016,27(3):413--419. Liu Mengnan, Xu Liyou, Zhou Zhili, et al. Establishment of extended range electric tractor and its rotary cultivator’s simulative platforms[J]. China Mechanical Engineering, 2016, 27(3): 413--419. (in Chinese with English abstract)

Multi-objective optimization and design of tractor trailer systems

Liu Mengnan1, Zhou Zhili2※, Xu Liyou2,3, Zhao Jinghui3, Yan Xianghai2

(1.710048,;2.471003,;3.471039,)

Due to that the design aims for structural parameters of semi-trailer tractor are multivariate and the constricted boundary condition of this designing process is complicated, the utilizations of empirical approach and the single objective optimization can’t always promote the comprehensive performance of semi-trailer tractor. Based on non-dominated sorting genetic algorithm II (NSGA-II), a new optimizing method about semi-trailer tractor’s structure parameters was put forward. By analyzing structural and dynamic characteristics of semi-trailer tractor’s 2-DoF (degree of freedom) model, optimizing principles were established. According to the tractor operation performance including the manipulative stability, negative weight addition, limitation of driving wheel’s load, load rate of engine power and adhesive characteristic, the constricted boundary conditions were designed. The optimizing objective functions were formulated, which included fuel economy, power performance and force status of tractive point. YTO-150 tractor and the matched semi-trailer were collected as the investigative and optimized object. According to the theoretical analysis and mathematical modeling of the tractor and trailer dynamic performance, the 4 objective functions were divided into 2 groups which involved contradictory relation. After the multiple mathematic conversions of objective functions and constraint functions, the complicated and coupled relationship between the optimal objects could be simplified. Using NSGA-II two times , the semi-trailer tractor’s structure parameters and the gear ratios of transportation work condition were calculated. And relevant program was redacted. Parameters including the gravity of the tractor and semi-trailer, and the position of each part’s barycenter were optimized. And the transmission ratio of each transportation gear was modified. The figure describing the Pareto front end of each aimed function was plotted. As compared with the primitive semi-trailer tractor, the total weight was declined by 6.86%, the position of the tractor’s barycenter moved forward by 0.074 m, and the position of the trailer’s barycenter moved backward by 0.14 m. As compared with the single objective optimizing result with the way of developing the CAD (computer aided design) systems of Delphi, the total weight was declined by 3.26%, the position of the tractor’s barycenter moved backward by 0.022 m, and the position of the trailer’s barycenter moved backward by 0.3 m. On 5 different gradient test ramps, the climbing performance experiment was performed. And in the climbing tractor and trailer, the velocity and pull force on the traction axle were measured by the GPS (global position system) device and resistance strain pull and pressure sensor. When the tractor was driven under the transportation gearⅠ, the maximum climbing degree was improved by 1.35% and 1.68%, and the average force of the tractive point declined by 1 222 and 703 N, respectively, compared with the single objective optimizing scheme and primitive semi-trailer tractor. When the tractor was driven under the transportation gearⅡ, the maximum climbing degree was improved by 1.38% and 0.57%, and the average force of the tractive point declined by 2 792 and 2 125 N, respectively, compared with the single objective optimizing scheme and primitive semi-trailer tractor. The fuel economy of the tractor trailer systems was simulated by the simulator, which was developed upon the dynamic joint between AVL CRUISE and MATLAB. When the simulation adopted the marked working condition based on EUDC (extra urban driving cycle), the fuel consuming rate of the multi-objective optimized semi-trailer tractor declined by 12.9% and 15.8%, respectively, compared with the single objective optimizing scheme and primitive semi-trailer tractor. To sum up, this optimized method reaches the requirement of the objective functions, and provides the theoretical and technologic foundation for improving tractive vehicle systems.

agricultural machinery; tractors; optimization; perfoemance; trailer system; parameters; multi-objectives

10.11975/j.issn.1002-6819.2017.08.008

S219.0

A

1002-6819(2017)-08-0062-07

2016-07-18

2017-03-31

“十三五”國家重點研發計劃項目(2016YFD0701002);國家自然科學基金資助項目(51375145);河南省基礎與前沿技術研究項目(102102210165)

劉孟楠,男,河南洛陽人。博士生,研究方向為拖拉機新型驅動系統及控制技術。西安 西安理工大學機械與精密儀器工程學院,710048。Email:liumengnan27@163.com

周志立,男,河南洛陽人。博士,教授,博士生導師,研究方向為車輛新型傳動理論與控制技術,中國農業工程學會常務理事。洛陽 河南科技大學車輛與交通工程學院,471003。Email:zzli@haust.edu.cn

劉孟楠,周志立,徐立友,趙靜慧,閆祥海. 基于多性能目標的拖拉機運輸機組優化設計[J]. 農業工程學報,2017,33(8):62-68. doi:10.11975/j.issn.1002-6819.2017.08.008 http://www.tcsae.org

Liu Mengnan, Zhou Zhili, Xu Liyou, Zhao Jinghui, Yan Xianghai. Multi-objective optimization and design of tractor trailer systems[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 62-68. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.08.008 http://www.tcsae.org