超大型集裝箱船縱骨貫穿孔的形狀優化

周廣喜,謝大建,萬冬冬

(南通中遠川崎船舶工程有限公司,江蘇 南通 226005)

超大型集裝箱船縱骨貫穿孔的形狀優化

周廣喜,謝大建,萬冬冬

(南通中遠川崎船舶工程有限公司,江蘇 南通 226005)

基于在外板縱骨與橫向肋板連接處的貫穿孔是疲勞裂紋的多發地帶,以某超大型集裝箱船為例,介紹了船體外板縱骨貫穿孔的受力狀態,并基于譜分析方法,對該型船舭部外板縱骨貫穿孔結構進行了疲勞強度分析。通過比較不同結構形式貫穿孔的疲勞壽命和不同結構形式縱骨貫穿孔的優缺點,總結并提出了超大型集裝箱船縱骨貫穿孔結構形式的設計要點。

譜分析;疲勞裂紋;超大型集裝箱船;縱骨貫穿孔

0 引言

采用縱骨架式的大型船舶在橫向肋板上需設置大量的縱骨貫穿孔,而這些縱骨貫穿孔的附近結構經常有損傷的事例,因此如何防止外板上縱骨貫穿孔附近結構的疲勞破壞已經成為一個非常重要的問題[1]。常規的校核方法是采用規范計算法,如CSR/HCSR規范、LR規范、NK規范、DNV規范等都對縱骨端部連接的疲勞問題有所要求,按照既定的公式和應力集中系數進行計算,但各規范中很少要求對此結構進行有限元分析。

本文從力學角度出發論述了船體外板縱骨貫穿孔的受力特性,簡述了譜分析方法的基本原理,并采用LR WAVELOAD軟件進行水動力分析,MSC. NASTRAN軟件進行求解,LR SHIPRIGHT 軟件進行譜疲勞分析計算。文中以某超大型集裝箱船為例,對該型船的舭部外板縱骨貫穿孔的疲勞問題進行了分析,比較了不同結構形式貫穿孔的疲勞強度以及結構形式的優缺點,總結并提出了縱骨貫穿孔結構形式的設計要點。

1 外板縱骨貫穿孔及周邊結構受力分析

對于縱骨和橫向肋板之間,通常為了制造方便和縱骨的強度連續性,一般設計為縱骨貫穿于橫向肋板,需要在橫向肋板上開設貫穿孔。

縱骨和橫向肋板之間的連接構件常分布于縱骨貫穿孔附近,一般認為有:和縱骨相連的橫向肋板的腹板、連接縱骨腹板與橫向肋板的補板;連接縱骨面板與橫向肋板之間的扶強材。

縱骨貫穿孔周邊結構的疲勞裂紋位置如圖1所示。從圖中可知,若將縱骨貫穿孔的損傷形式分為扶強材根部損傷及貫穿孔周邊橫向肋板裂紋,由文獻[2]可知,75%的損傷數出現在G~I位置處, 25%的損傷數出現在A~F位置處。損傷首先從扶強材根部開始,扶強材損壞后貫穿孔周邊應力增大,在這部分發生裂紋。

現分析產生這種現象的力學原因。作用于外板的水壓傳遞至縱骨,縱骨上的一部分力通過貫穿孔直接傳遞到橫向肋板,剩下的通過縱骨面板扶強材傳遞到橫向肋板上,因此扶強材承受了拉力或壓力。

橫向肋板受圖2所示剪力τ時發生剪切變形,其中左圖扶強材受壓,右圖扶強材受拉,如不設置扶強材,則橫向肋板與縱骨連接處不會產生剪切變形。因此,扶強材起到了阻礙變形的作用,也將產生拉力或壓力。

無論哪種情形都是扶強材單側被比較剛性的橫向肋板所支持,扶強材根部承受拉伸或壓縮,其應力分布偏于橫向肋板側,產生應力集中。另外,扶強材只是單側在橫向肋板處支持,根部產生偏心彎矩,由此產生的彎曲應力與上述的應力集中疊加,導致扶強材在橫向肋板側產生高應力。

該應力受船舶航行中的裝載狀態的變化以及波浪的影響發生比較大的變化,所以扶強材根部因承受循環作用且振幅較大的變動應力而極有可能導致疲勞破壞。

由上述推定可知,扶強材根部的損傷會導致貫穿孔周邊產生裂紋。對于雙層底而言,考慮外底縱骨與內底縱骨的對接,讓外底的載荷更有效地傳遞至橫向肋板和內底,設置垂向扶強材是很必要的。但對于超大型集裝箱船的舭部而言,縱骨的載荷基本都傳遞至橫向肋板,扶強材與縱骨的連接顯得不是十分必要。

所以,為了避免扶強材與縱骨連接時在扶強材根部產生疲勞破壞,可以考慮扶強材不與縱骨相連,縱骨上的載荷直接通過貫穿孔傳遞至橫向肋板,這種情況下對貫穿孔的要求較高,因此,貫穿孔補板的設計是必要的。

2 譜分析方法簡述

譜分析方法的理論基礎是隨機過程理論中的線性系統變換,作用在船體上的波浪過程Gηη(ωe) 是系統的輸入,結構內由于波浪作用引起的交變應力GXX(ωe) 則是系統的響應。船舶結構線性動力系統示意總圖如圖3所示。

用公式可表示為:

GXX(ωe)=∣Hσ(ωe)∣2Gηη(ωe)

(1)

式中:H(ωe)為遭遇頻率為ωe的單位波幅下的應力響應值,稱為傳遞函數或頻率響應函數。

考慮波浪的擴散性,記H(ωe,θ)為與船舶航向之間夾角為θ的波浪所對應的傳遞函數,那么,考慮所有方向波浪的貢獻,結構交變應力響應的功率譜密度為[1]:

(2)

應力響應功率譜密度的0次矩和2次矩分別為m0和m2,計算公式如下:

Gηη(ωe)dβdωe

其中,n=0,2。

(3)

交變應力的平均跨零率v,即單位時間內以正斜率跨越零均值的平均次數,其表達式為:

(4)

按Miner線性累積損傷理論,結構總的疲勞損傷度D是所有特定工況的損傷度之和,即

(5)

式中:Td為船舶的設計疲勞壽命;K,m為所用S-N曲線的兩個參數;Nload為所考慮的裝載狀態的總數;pn為第n個裝載狀態所占設計壽命的比例;nS為海況分布資料中的海況總數;nH為劃分的航向總數;pi為第i個海況出現的概率;pj為第j個航向出現的頻率;vijn為第n個裝載及海況i和航向j下,應力交變響應平均過零率。

(6)

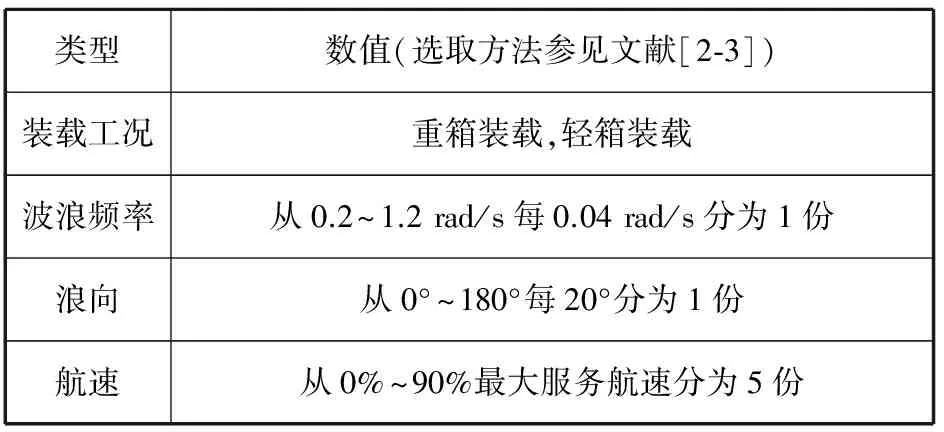

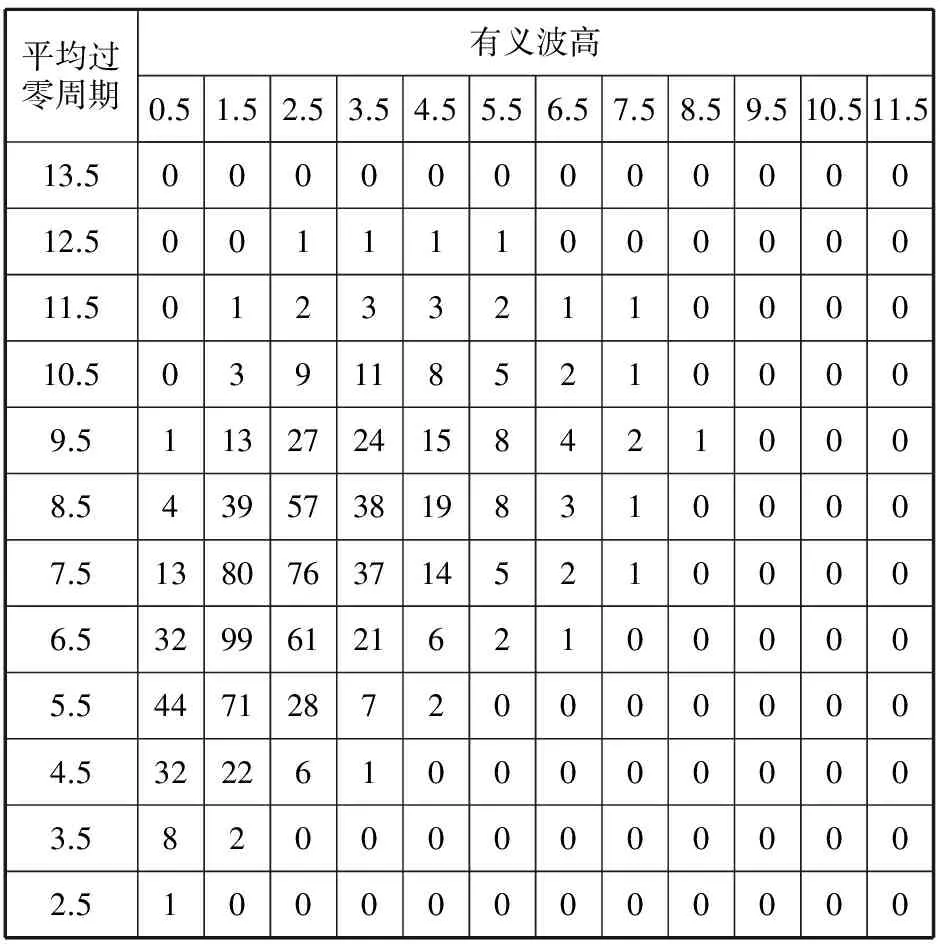

波浪載荷計算參數見表1,全球航區波浪散布情況見表2。

表1 波浪載荷計算參數

3 初步設計的縱骨貫穿孔疲勞強度

有限元計算采用全船模型,細網格部分內嵌在整體模型中。選取全球海況作為計算海況,采用譜分析方法對該結構進行了疲勞強度分析。全船模型如圖4所示。

表2 全球航區波浪散布情況[6]

初步設計了如圖5所示的縱骨貫穿孔,記為原始方案。該設計方案的優點在于避免了貫穿孔補板與船體外板的曲面焊接,且有較小的焊接量。還有一個優點是這種形式的貫穿孔裝配方便,縱骨能直接放在橫向肋板上焊接。縱骨貫穿孔結構有限元模型如圖6所示。

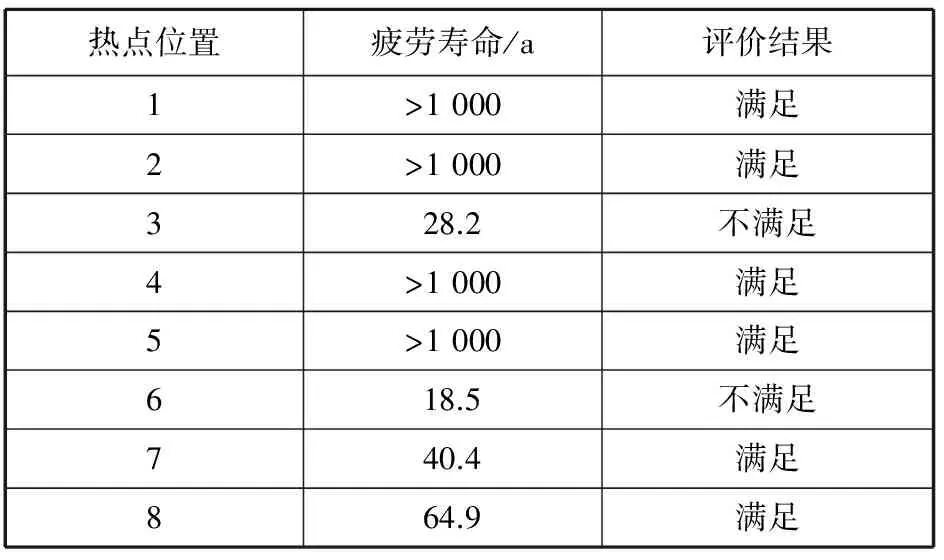

計算衡準取為30 a。原始方案譜分析計算后的疲勞壽命見表3。

表3 原始方案的疲勞壽命

分析表3可得出如下結論:

(1)縱骨貫穿孔的圓弧處(熱點1和熱點2)和貫穿孔補板與橫向肋板的連接處(熱點4和熱點5)比較安全,不易出現疲勞破壞。

(2)橫向肋板或貫穿孔補板與縱骨腹板連接處(熱點3和熱點7)比較容易出現疲勞問題。

(3)對于熱點3,貫穿孔變形時橫向肋板趾端剛性較大,導致縱骨腹板上存在應力集中,評價結果不滿足要求。熱點3的疲勞壽命為28.2 a,滿足疲勞改善措施實施條件[5](計算疲勞壽命大于20 a),可通過打磨或錘擊等疲勞改善措施使其滿足要求。但此類結構在全船范圍內相當多,采取這種方法會使現場工人增加很多作業量,因此,此處最好通過改變結構形式來滿足要求。

(4)橫向肋板與外板的連接(熱點6和熱點8)可能會導致疲勞破壞。對于熱點6,該位置是由于船底外板受外部水壓力作用,產生的載荷不能有效的傳遞,導致該位置存在應力集中,評價結果不滿足要求;熱點8距離縱骨腹板較近,變形受縱骨的約束,因而應力集中程度較小,滿足要求。

4 改進后的縱骨貫穿孔疲勞強度

對于熱點6,如將縱骨貫穿孔補板直接焊接到船外板,那么外部水壓力能有效傳遞至橫向框架,則該位置避免了應力集中,不會發生疲勞破壞。

對于熱點3,如適當將橫向肋板趾端剛度降低,會有效降低疲勞應力范圍,最終提高疲勞壽命,因此設計如圖7所示方案,記為加強方案1,有限元模型如圖8所示。

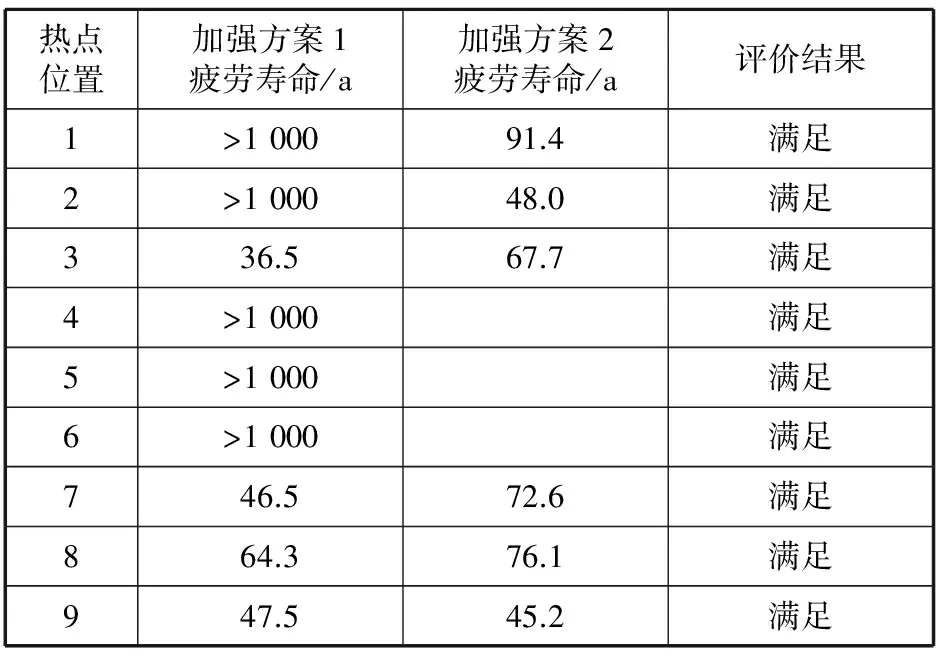

或將縱骨貫穿孔設計成氣密形式,轉移熱點位置,新增熱點位置若不能滿足要求,則需要在橫向肋板的單面或雙面加肘板,以約束橫向肋板的變形。氣密形式的貫穿孔記為加強方案2,如圖9所示,有限元模型如圖10所示,加強方案計算結果見表4。

表4 加強方案的疲勞壽命

由表4可知,加強方案1和加強方案2的疲勞強度均能滿足全球海況30 a的衡準。

加強方案1將橫向肋板和貫穿孔補板設計成圓弧趾端后,與縱骨相交處疲勞壽命由28.2 a變成36.5 a,有效改善了該位置的應力集中狀況。

加強方案2避開了橫向肋板或貫穿孔補板與縱骨腹板連接處的熱點,對新增的縱骨面板上的3個熱點,其疲勞壽命均滿足要求,不需在縱骨面板上設置肘板。

加強方案2的疲勞強度略優于加強方案1,但加強方案2的焊接量要大于加強方案1,因此,實際操作時會選擇成本更低、結構更簡單的加強方案1進行設計。

5 結語

(1)采用有限元法對超大型集裝箱船外板縱骨貫穿孔的疲勞計算是必要的。

(2)縱骨上的扶強材端部容易出現疲勞破壞。當肋板扶強材不與縱骨相連時,縱骨的載荷全部由貫穿孔傳遞,因此,這種情況下貫穿孔補板的設置是必要的。

(3)由于外部水壓的作用,為避免肋板與外板的連接處產生應力集中,因而貫穿孔補板應與外板相連接。

(4)縱骨貫穿孔變形時,橫向肋板的趾端與縱骨腹板的焊接處易產生應力集中,如不希望對結構進行過多的修改,可將趾端設計成軟趾,能有效改善疲勞壽命。

(5)雖然加強方案2的疲勞情況相對于加強方案1更為有效,但考慮到加強方案2的焊接更為復雜,因此,當存在多種加強方案時,在滿足衡準的前提下,應選擇成本更低、結構更簡單的方案,做到降本增效才是最重要的。

[1] 馮國慶. 船舶結構疲勞評估方法研究[D]. 哈爾濱:哈爾濱工程大學,2006:62-69.

[2] 日本船體構造委員會. 大型船の橫桁材におけるスロット周辺の損傷防止に関する検討[J]. 日本造船學會誌,1971,505:18-20.

[3] Lloyd's Register. Fatigue Design Assessment Level 3 Procedure Guidance on direct calculations[S].London:Lloyd's Register Group LimitedRegistered office, 2009:18-20.

[4] Lloyd's Register. Fatigue Design Assessment-Application and Notations[S].London:Lloyd's Register Group LimitedRegistered office, 2015:17-24.

[5] Lloyd's Register. Fatigue Design Assessment Level 1 Procedure Structural Detail Design Guide[S]. London:Lloyd's Register Group LimitedRegistered office, 2009: 17-19.

[6] 胡朝威,胡毓仁.散貨船新型曲邊肘板節點的疲勞強度[J]. 造船技術,2005(1):9.

U661.43

A

2017-03-21

周廣喜(1987—),男,碩士,工程師,從事環境載荷與結構強度研究。