提升數控立車效能綜合技術應用

中國航發沈陽黎明航空發動機有限責任公司 趙辭 韓德印 賀芳 李家永

提升數控立車效能綜合技術應用

中國航發沈陽黎明航空發動機有限責任公司 趙辭 韓德印 賀芳 李家永

該項目針對軍工企業現有數控立車應用潛能發揮所存在的共性問題,通過對提高數控加工效能關鍵技術的研究,如挖掘數控設備潛能、發揮機床的性能、提高現有數控立車的有限切削時間比例、提高產品和檢測效率等,給出了對提高數控立車加工效能非常有效的實施方案。

一、引言

目前,軍工企業隨著技術能力提升和數控設備引進,實現了復雜結構零部件的數控加工。經過多年的探索,在數控加工技術研究與應用方面也取得了較大進步,形成了具有一定數控加工能力的生產體系。但數控加工中程序調整、工裝夾具準備、刀具準備及零件檢測等占用的時間較多,加工效率偏低。據統計,機床主軸運轉占用的時間僅占機床全部活動時間的40%,無法充分發揮設備能效,制約高效數控加工技術的發展,亟待開展充分發揮數控設備能效的綜合技術研究和應用實踐工作。

二、研究目標

1.零件類型及加工現狀分析

選取典型批產零件的數控立車工序開展攻關,分析其存在的共性問題:數控程序以手工編制輪廓程序為主,部分零件加工無專用程序,由操作者手工編程;車削效率較低,鈦合金加工線速度僅為40~50m/min、高溫合金加工線速度30~40m/min;無專用夾具或夾具裝夾過程復雜,裝夾效率低;機床冷卻條件較差;沒有合理應用刀庫、自動換刀等功能。

2.預期達到的技術指標

(1)數控立車批生產有效加工時間提高到70%;(2)效率倍增:在進給倍率100%的前提下,有效切削刀路提高到90%以上,總體切削效率提高30%。

三、技術途徑

1.優化工藝方案

(1)合理設置粗車加工尺寸公差和余量。

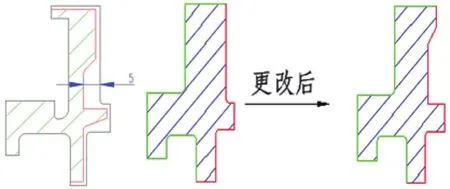

如某零件No.30細車一端工序給精車工序預留余量過大,最大的地方達到5mm。對易變形的薄壁環形件來說,余量越大,后續精加工零件變形可能性就越大,越不利于保證零件的尺寸精度和技術條件。調整零件加工余量,盡可能在粗加工時去除更多的余量,使零件早一些釋放應力,減少零件后續加工變形量,如圖1所示。

(2)按設備效能最大化原則集中工序。

圖1 優化細車工序給精車工序預留余量對比圖

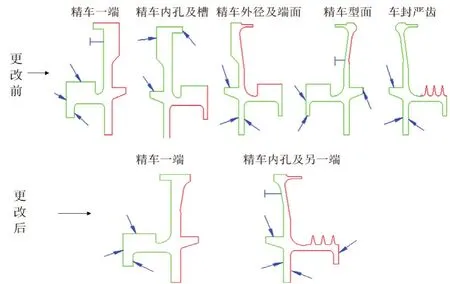

如某零件精車工序冗長且分散,存在多次更換夾具、零件多次裝夾等問題,批產零件生產準備時間及工序周轉時間長。

合并工序,減少工序周轉及工序準備時間,縮短加工周期;改變并統一裝夾基準,盡可能使工序集中,將精加工夾具由4套該為2套,節省加工成本,如圖2所示。

圖2 某零件精車工序調整前后對比圖

(3)改進裝夾定位結構,提高加工系統剛性。

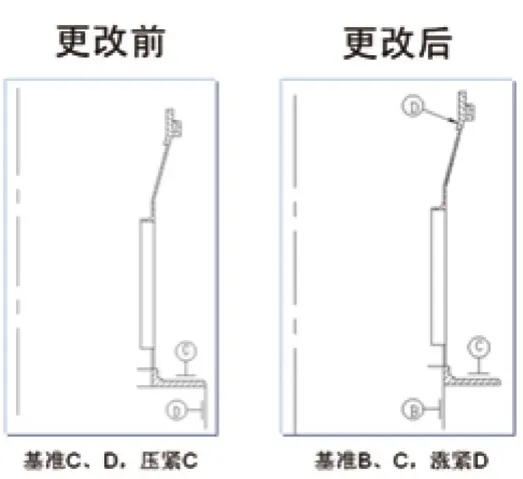

某零件原精車工序如圖3所示,由于壓緊位置與加工位置成長懸臂弱剛性狀態,加工過程易震顫,吃刀量小,加工效率低,優化后既提高了系統剛性又應用倒錐漲緊結構實現了零件的快速裝夾地位,使加工效率、裝夾效率顯著提高。

圖3 優化裝夾定位結構對比圖

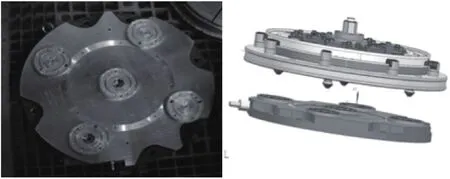

2.應用快換工裝系統

快換工裝是應用工裝快速換裝技術,采用零點定位系統,通過氣動控制,實現工裝快速裝卸、定位而設計制造的一整套工裝系統,使裝夾找正時間由30分鐘,縮短到5分鐘,如圖4所示。

圖4 快換工裝圖及原理圖

3.高效低應力切削試驗

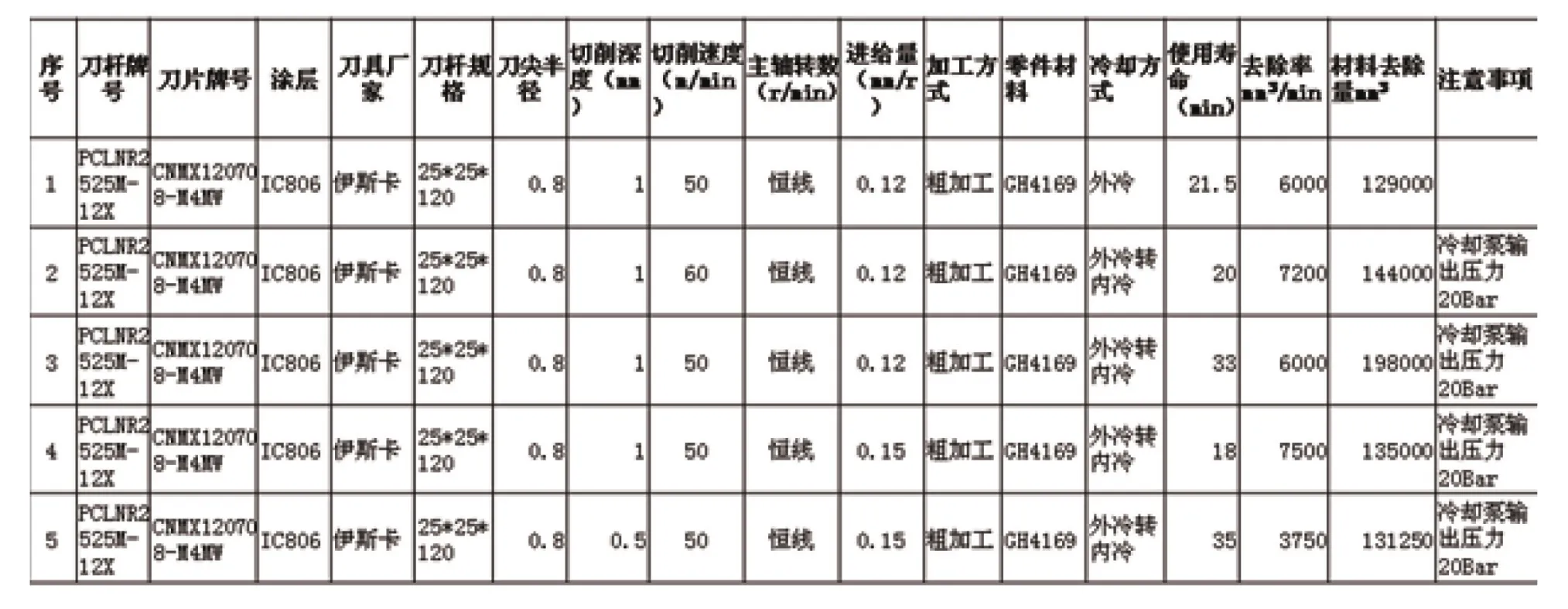

應用14組車加工刀具,選取GH4169、GH536和TC4三種材料,通過對不同的切削線速度、切深、進給和冷卻方式的調整,完成了32組的切削試驗,形成刀具全壽命管理卡片,如表1所示,并總結以下幾方面:

◎ 硬質合金刀具加工GH4169材料線速度超過60m/min刀具磨損較快,應采用恒線度切削,避免切削過程中線速度的大幅改變。

◎ GH4169材料應用硬質合金刀具加工,粗加工線速度40~50m/min、精加工60m/min綜合效益更優。

◎ 通過采用外冷轉內冷技術可以有效降低切削區域溫度,從而提高刀具壽命或提高線速度、進給率。

◎ 通過提高進給率的方式提高切削效率小于提高切深的成本,可以采用減小切深,增大進給的方式提高切削效率。

表1 刀具全壽命管理卡片

4.研究高效的在線測量技術

(1)關鍵尺寸控制代替全尺寸測量。

數控程序多數由CAM軟件自動生成,刀軌點位根據零件模型計算確定,因此在保證零件模型和程序仿真正確的前提下,在同一程序、同一刀具的加工部位選擇軸向和徑向各一個關鍵尺寸,保證這兩個尺寸檢查合格后,該程序加工的其他尺寸也能滿足尺寸精度要求,從而代替加工過程中的全尺寸測量。關鍵尺寸的選擇應盡量選擇尺寸精度高且易測量的尺寸。下面列舉兩種情況下的應用案例。

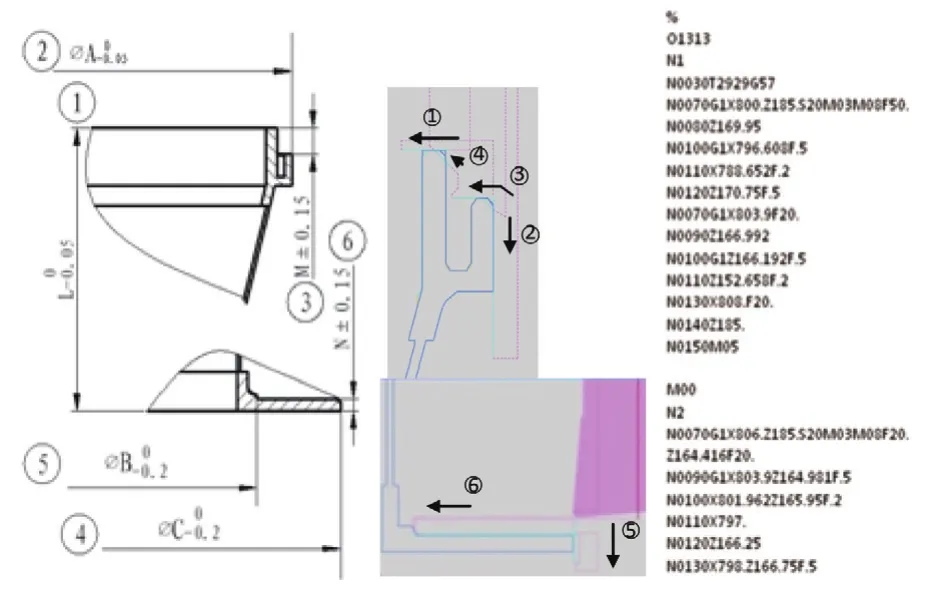

圖5 關鍵尺寸控制代替全尺寸測量應用

該程序主要加工尺寸①②③④⑤⑥及倒角,尺寸①精度要求高且易測量定為軸向關鍵尺寸,尺寸②在徑向尺寸中精度較高且容易測量到定為徑向關鍵尺寸。程序中使用M00暫停加工,測量①②尺寸,在這兩個尺寸達到加工要求后,一次完成其他尺寸的加工,減少了加工中的尺寸測量次數,如圖5所示。

(2)車削在線測量自動補償技術。

在線測量自動補償技術是應用機床測量切削功能,實現對加工誤差或刀具加工讓刀情況的測量,并自動補償加工刀補,避免人為計算刀補值錯誤造成的加工零件超差或報廢。該功能機床運動過程如下:零件加工余量分兩次加工完成,例如將零件表面留0.6mm余量,先利用車加工刀具車掉0.3mm余量,然后將刀具還回刀庫,通過程序調出測量頭,按照測量程序測量被加工零件加工尺寸與程序設定值的偏差,機床自動計算刀具偏差值,將測頭還回刀庫,再將之前的車刀調出,同時將在線測量計算的刀補值輸入被調出刀具磨耗中,利用補償后的刀具再將余下的0.3mm余量加工掉,整個加工過程稱為在線測量自動補償切削。

5.物理仿真均衡切削載荷技術

(1)基于切削載荷優化走刀軌跡。

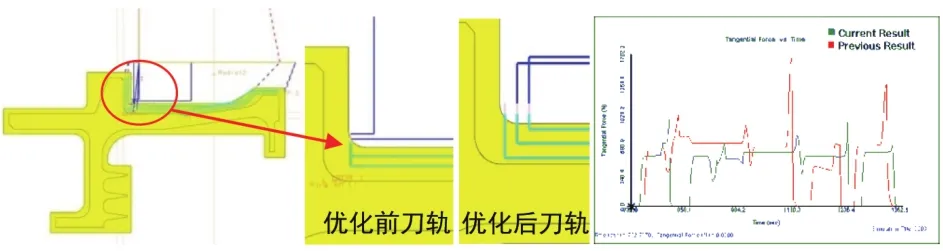

根據PM分析的切削載荷結果調整每段程序的終點位置,避讓拐點的同時去除拐點區域的部分材料,使下層程序段切削余量減少,最終均衡切削載荷分布如圖6所示。

圖6 基于切削載荷優化走刀軌跡對比圖

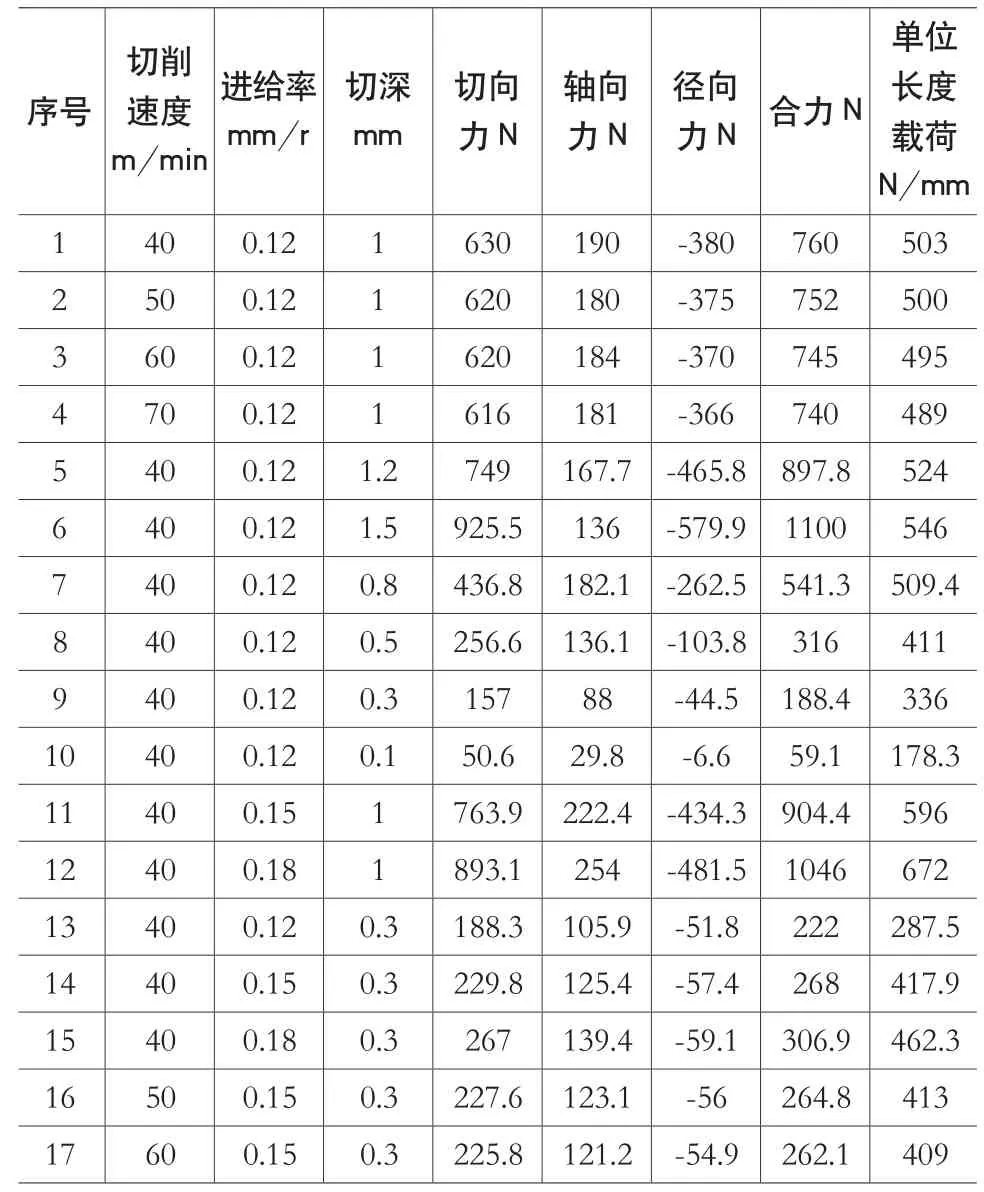

(2)切削試驗和均衡切削載荷相結合的優化。

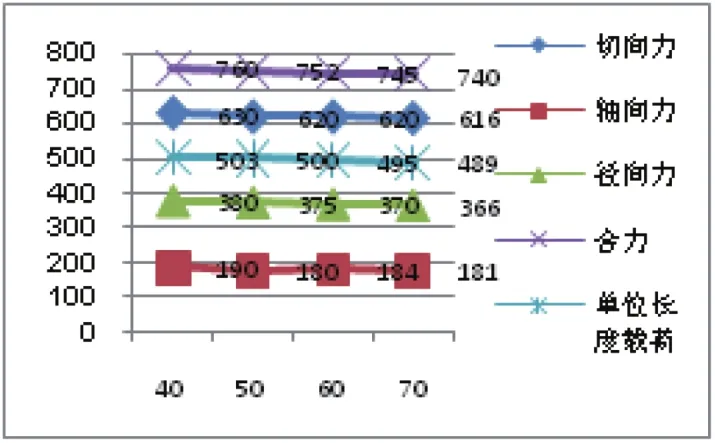

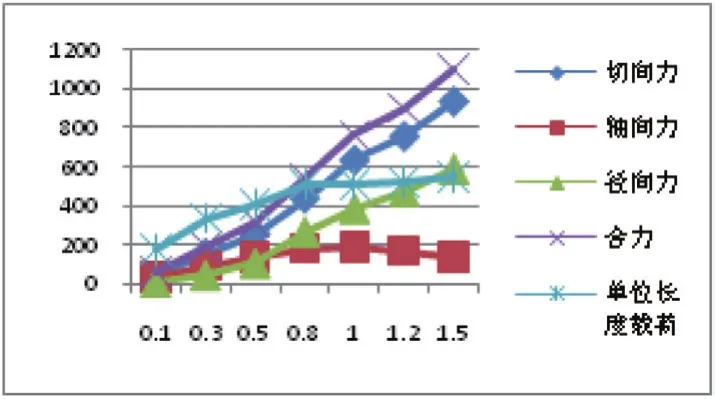

以試驗件為原型,對不同切削參數加工的切削載荷進行仿真,切削載荷數據如表2所示。

表2 不同切削參數下的切削載荷統計表

在v=40mm/min,F=0.1mm/r的條件下,切削載荷隨切深變化如圖8,可見隨著切深增加,切向力、徑向力及三向合力正比增加,單位長度載荷增長規律與雙曲線的一致,而徑向力呈拋物線趨勢。

圖7 切削載荷隨切削速度變化圖

圖8 切削載荷隨切深變化圖

圖9 切削載荷隨進給變化圖

在v=40mm/min,ap=1mm的條件下,切削載荷隨進給變化如圖9,可見隨著進給率的增加,切削力呈線性變化。

根據現場試驗件切削結果,粗車的切削載荷的優化目標值取恒線速度v=50mm/min,F=0.12mm/r,ap=1mm物理仿真的切削力數值,精車的切削載荷的優化目標值取恒線速度v=60mm/min,F=0.15mm/r,ap=0.3mm物理仿真的切削力數值。

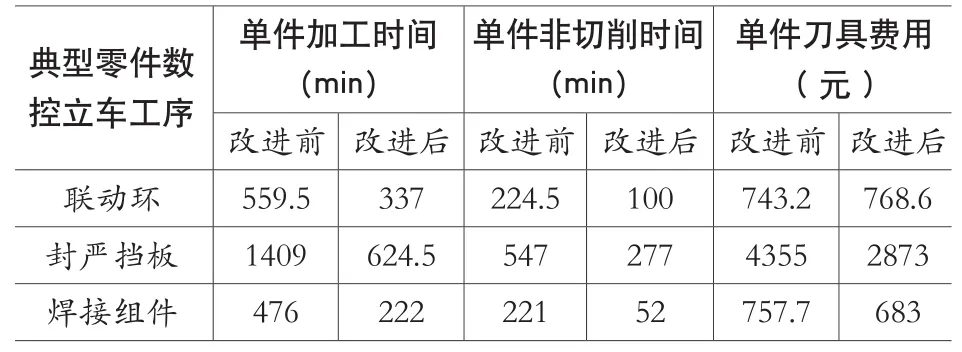

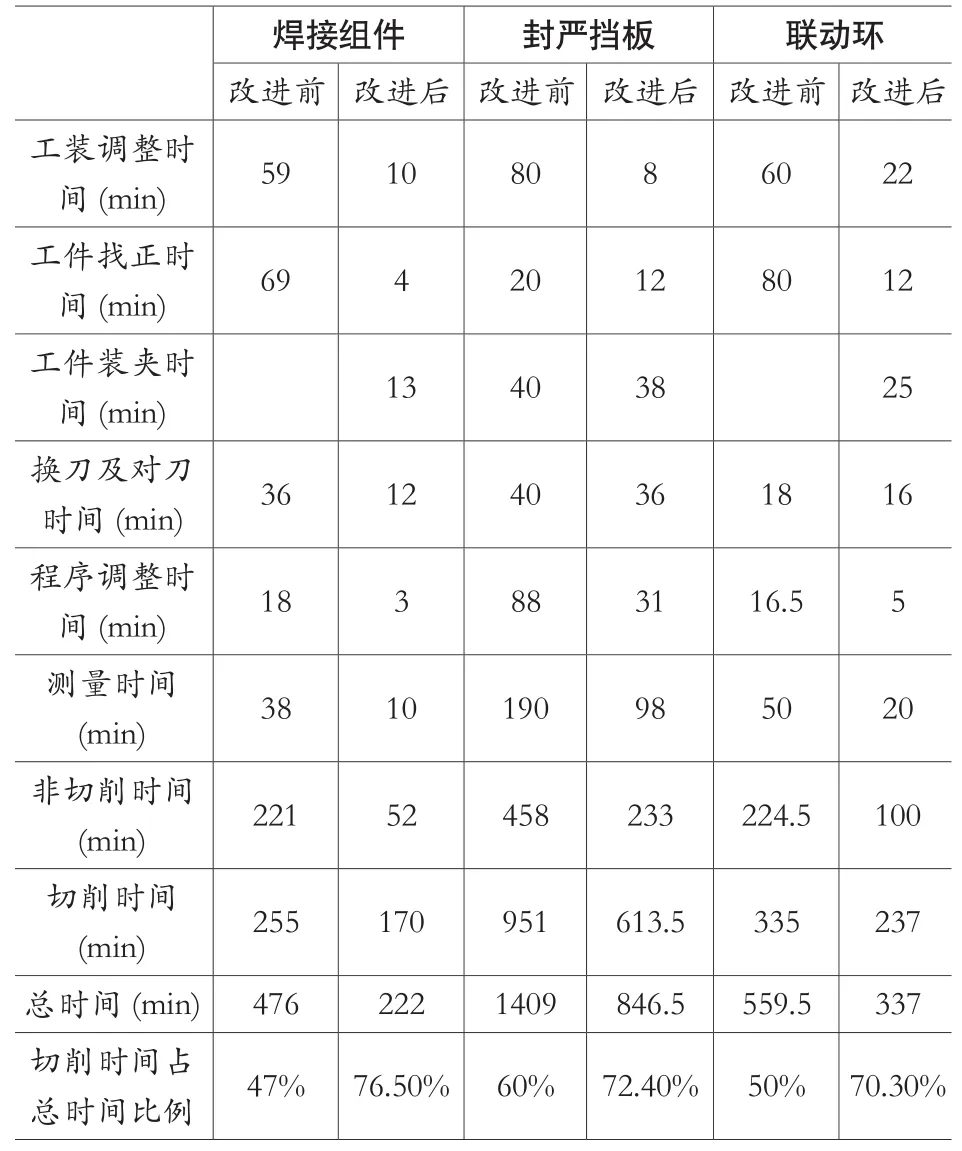

四、優化對比分析

表3 改善前后效果對比

表4 改進前后時間對比

五、結語

從實施前后的對比效果可見,數控機床的效率和潛能都大大提高,可以有效解決數控立車設備效能發揮不充分的共性問題。通過快速定位夾具、高效檢測等多方面的應用研究,大大地提高了數控設備的利用率和生產效率,保證了數控加工的產品質量,降低了生產成本,縮短了加工周期,探索出的提高數控加工效能的實現模式,對于提高行業內從事數控加工經濟效益,具有非常高的實用價值與推廣意義。

通過對提高數控加工效能的關鍵技術進行研究,對數控加工過程中各方面效率的綜合提升,從實施前后的對比數據表3、表4可以看出,實現加工效率提高30%,設備有效加工時間比例提高到70%。