尿素生產企業特殊排放口粉塵回收利用計算方法探討

郭世財 景占強

摘要 為實現節能降耗任務,2014年青海云天化國際化肥有限公司提出300kt/a尿素裝置尿素造粒塔頂粉塵回收項目,采用四川美豐造粒塔粉塵回收專利技術(專利號:ZL2007 10049626.1)。洗滌器為敞開式排放口,且排放口含大量水汽,洗滌器規格為17m×8m×4.5m,如此大的敞開式排氣方式基本無監測方法去監測污染物減排量和排放量。本文主要探討如何計算特殊排放口粉塵回收利用量,從而確定污染物削減量。

關鍵詞 尿素生產企業;計算方法;粉塵回收

中圖分類號 TQ44 文獻標識碼 A 文章編號 2095—6363(2016)12—0087—02

2014年,青海云天化國際化肥有限公司提出300kt/a尿素裝置尿素造粒塔頂粉塵回收項目,根據尿素粉塵直徑小、極易溶于水這一特性,項目采用濕法回收技術,在造粒塔頂增加粉塵洗滌回收裝置,采用四川美豐造粒塔粉塵回收專利技術。

1基本情況

1.1工藝流程

造粒塔洗滌回收裝置主要由洗滌器、洗滌循環槽、洗滌液收集槽等構成。洗滌液收集槽收集的尿素溶液(簡稱:尿液)直接流入洗滌循環槽。其中一小部分經洗滌循環槽的溢流口溢流至尿液槽,經尿液泵加壓后送回尿素蒸發系統。大部份尿液則和補充的新鮮冷凝液混合后,經洗滌循環泵加壓后,進入尾氣洗滌器的洗滌層。洗滌層內安裝霧化噴頭,尿液通過霧化噴頭噴出的霧化小液滴覆蓋尾氣洗滌器,霧化小液滴與造粒塔內上升的尾氣和粉塵逆流接觸,尿素粉塵被液滴捕集、溶解,洗滌液匯入洗滌液收集槽中,經排液管口流入洗滌循環槽。在尾氣洗滌器的洗滌層管線上安裝控制閥,調節洗滌液量,控制液滴直徑及噴灑范圍;洗滌液采用大循環液量,并用補充新鮮水嚴格控制洗滌液的濃度,吸收效果得到了強化。洗滌后的尾氣通過尾氣洗滌器上部的收水層的高效除沫器,除去大部分氣體中夾帶的霧沫,吸收造粒塔尾氣中的粉塵和氨后排入大氣。尾氣洗滌器收水層上部安裝了噴淋沖洗噴頭,噴出的沖洗液能覆蓋尾氣洗滌器,在噴淋沖洗噴頭管線上安裝控制閥,定期沖洗收水層。

1.2運行控制

1)洗滌液的溫度:洗滌液收集槽中溫度主要受天氣及造粒塔生產負荷影響,氣溫高、生產負荷高,洗滌液溫度會略高,春夏季29℃~33℃,秋冬季24℃~28℃。洗滌液溫度變化幅度小,對尿素粉塵溶解影響不大。

2)霧化液滴的控制:企業通過調節洗滌層管線上的安裝控制閥,可調節洗滌液量,控制液滴直徑及噴灑范圍。設計參數:實心螺旋噴嘴共三層267個,噴灑液滴大小可控制在1.5mm~2.0mm,噴灑角度120°。目前運行基本能維持日補水量約120m3。除進行沖洗噴頭作業外其余時間幾乎不調整噴頭流量,所以霧化效果在每個周期內穩定。

3)霧化噴頭清洗:企業通過長時間的運行總結發現,隨著洗滌液循環濃度的不斷升高,尿素粉塵洗滌效果在7~10天后會下降,霧化噴頭出現堵塞現象,當分析發現洗滌液尿素含量較前一數據下降時,當班人員即開始人工清洗噴頭(主要采取蒸汽吹掃措施),同時回收高濃度洗滌液,待清洗完成后重新補水開始下一運行周期。

2監測方法的確定

造粒塔頂洗滌槽高度只有4.5m,且洗滌槽內分布三層噴淋裝置,含濕量過大且氣流不穩定,根據《固定源廢氣監測技術規范》HJ/T397-2007,無法找到符合標準要求的長直煙道,現有監測技術根本無法采集通過造粒塔頂洗滌槽排放的尿素粉塵顆粒物。但為測算項目對粉塵(尿素顆粒物)減排效果,盡可能得到準確的監測數據,結合現場實際情況,本文采用氮元素轉換法進行監測測算。

3選擇氮元素轉換法的原因

1)氮元素的來源單一:本項目采用濕法洗滌回收技術,尿素粉塵溶于洗滌液得到一定濃度的尿素溶液,回收到尿素裝置經蒸發濃縮得到尿素產品,整個過程中氮元素的來源單一固定,故測定洗滌液中的總氮可在一定程度上客觀反映尿素粉塵溶于洗滌液的量。氮[Nl元素物料衡算尿素[CO(NH2)2]的量計算公式為:C尿素=2.14CN。

2)尿素粉塵中其他雜質分析:尿素濃縮過程中會產生少量堿性氣體,氣體經尿素裝置常壓、低壓吸收塔吸收后回到水解解析塔,經水解解析生成氨氣和冷凝液,氨氣由尿素裝置泵泵回合成系統再利用,冷凝液回鍋爐汽包再利用,所以尿液上造粒塔后幾乎不含游離氨或其他雜質。

3)洗滌循環槽體積固定:洗滌循環槽空間的體積約為120m3,洗滌循環槽內水循環運轉,收集大量從尾氣洗滌器中溶解來的尿素,隨時間的增加,洗滌循環槽內溶解的尿素的含量不斷增加,當尿素含量達到約5%時,將槽內循環水通過泵全部打入生產系統,回收利用。之后,又將洗滌循環槽充滿新鮮水,重新吸收溶解尿素。整個運行過程相對穩定,密閉,且經過半年多的運行和監控,當生產系統正常運行時,洗滌循環槽內尿素的含量在7~10天內將達到5%左右。所以,每天尿素的溶解量或收集量間接反映本項目削減量。

4)現有監測技術根本無法采集通過造粒塔頂洗滌槽排放的尿素粉塵顆粒物。

4監測情況與分析

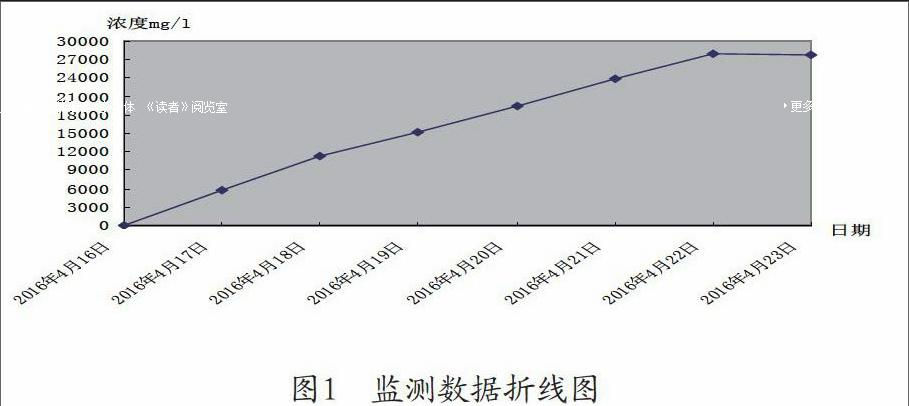

項目監測于2016年4月16日實施,見圖1。6:00起,企業將所有槽內循環水全部清空,并補充新鮮水,8:00時,新鮮水補充完畢,造粒塔頂洗滌回收系統正式運行,8:00也作為本項目監測起始時間。之后每日8:00對槽內循環水取樣進行總氮和尿素體積濃度監測,直到槽內尿液濃度達到規定限值,清空槽內循環水時間作為本項目監測終止時間,從起始時間至終止時間作為一個運行周期。

監測結果分析:從監測結果可以看出,4月16日至18日兩天內尿素的收集量較高,原因是新鮮水的補充使尿素粉塵顆粒溶解量加大,之后每日尿素的收集量基本平穩。4月23日,尿素的收集量已達到飽和狀態,吸收呈下降態勢,此時應該及時將所有循環液排入生產系統。從6d的監測結果來看,總氮平均濃度增加值為4700mg/L,平均每天吸收1194kg尿素粉塵。另外,本次監測生產工況負荷較高,故總氮濃度和尿素體系濃度較快達到峰值較為提前。但監測結果基本能客觀反映尿素收集量的真實水平。

5結論

通過一個周期(8d)的總氮監測,我們基本能得到以下結論:當生產系統正常運行時,尿素顆粒物的吸收趨于線性分布,一個周期內總氮濃度從零逐漸上升到峰值,平均每天升高4700mg/L,平均每天吸收1194kg尿素粉塵。按每年運行300d計算,全年尿素粉塵顆粒物削減量為358t。所以,用氮元素轉換法可以有效監測每個生產周期內的粉塵削減量,從而實現節能減排任務。

6建議

此種方法只能較準確地了解尿素顆粒物削減量,而不能核算實際排放量,所以建議:企業保持平穩生產,工況負荷不宜過大,負荷過大會造成尿素顆粒物的吸收不充分;洗滌槽噴淋裝置定期檢修,防止堵塞造成縮小噴灑范圍或噴淋過大造成吸收不充分;企業定期監控循環水中尿素的含量,達到一定濃度時盡快補充新鮮水,防止循環水中尿素含量過大而產生結晶或顆粒物溢出。endprint