高溫合金環形件磨削加工方法探討

鄧建榮

摘 要:高溫合金是我國航空工業加工中,非常重要的一種材料,主要分為:760℃高溫材料、1200℃高溫材料和1500℃高溫材料等方面,并且在一定的應力條件下,長期處于高溫加工的狀態,具有良好的高溫強度,其抗氧化、疲勞性、抗熱腐蝕、以及斷裂韌等性能,基于這些性能,對高溫合金環形件磨削加工中的一些方式方法,進行了簡要的分析和闡述,希望對相關行業的發展,給予一定程度上的幫助。

關鍵詞:高溫合金;環形件;磨削加工;方法;

此次接到的加工任務中需要對高溫合金板料進行磨削。高溫合金是航空工業中常用的難加工材料,磨削加工方式下極易發生燒傷。為了提高工件的精度和表面粗糙度,在加工工藝上經常在平面磨床上對工件進行加工,但由于平面磨床的磁性吸盤只適應磁性材料工件的裝夾,很大程度限制了非磁性材料工件精度的提高,有些必須要磨削的非磁性材料工件往往是采用磁性材料擋塊“夾擠”的方式夾持工件來進行磨削。現就用以下兩個典型零件來進行分析:

一、環形工件分析

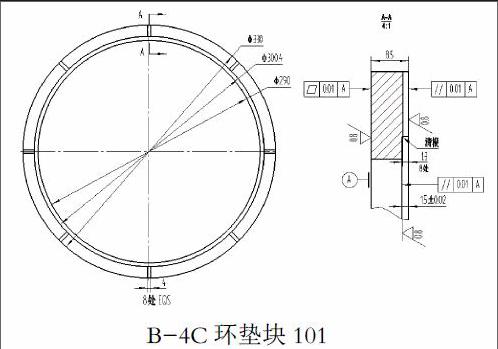

(一)以B-4C環墊塊101環狀工件為例

該零件帶臺階內孔環形件,材料為鎳基高溫合金GH4169,熱處理要求為固溶處理。通過對設計圖樣的分析,不難發現該零件的加工難點主要有以下幾點:

a、工件厚度尺寸為8.7mm,工件最大輪廓直徑為330mm,整環壁厚20mm。

b、工件基準平面度要求≯0.01,兩端面平行度≯0.01;

c、工件有一處臺階沉孔特征,臺階沉孔深度為1.5±0.02,臺階沉孔端面與基準面相互平行度≯0.01;

d、各厚度面表面粗糙度為Ra0.8;

B-4C環墊塊101

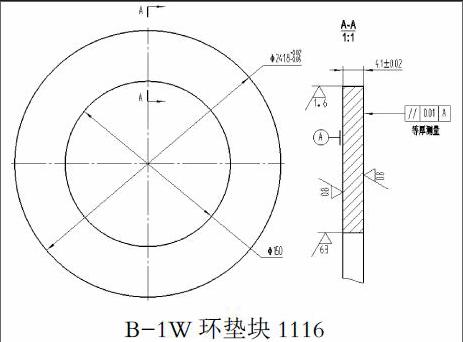

二、以B-1W環墊塊1116環狀工件為例

該零件為典型環狀工件,工件材料為鎳基高溫合金GH3128,熱處理要求為固溶處理。通過對設計圖樣的分析,不難發現該零件的加工難點主要有以下幾點:

a、工件厚度尺寸為4.1±0.02;

b、兩厚度面表面粗糙度為Ra0.8;

c、兩厚度面形位公差要求平行度≯0.01,允許等厚測量。

B-1W環墊塊1116

二、加工中的難點

(一)磨削力大

高溫合金的強化相很多(其中Y′、Y〞是主要強化相,碳化物也是其中重要的一種強化相),而且具有優良的高溫強度,從而切削不易被切離,造成磨削力比磨普通材料大很多,采用普通磨削法磨削時,切深抗力大于主切削力。

(二)磨削精度較差

磨削時溫度高,表面質量和磨削精度難以保證,磨削時會產生大量的磨削熱,加上高溫合金的導熱系數很低,磨削熱難以及時傳出。使磨削區域溫度可高達1000~1500℃,容易引起表面局部燒傷,產生燒傷裂紋。表層金屬收縮時,受到內部金屬的牽制,使磨后工件表面呈現有害的拉應力,磨削精度難以保證。

三、攻關措施

因該套任務要求節點緊任務重,經內部討論,該套任務中同類零件分別進行同型號設備選用不用類型砂輪對比試驗及不同類型設備對比試驗。

(一)方案1

同時領取B-1W環墊塊1116及B-6C環墊塊119進行試驗,仍然選用平面磨削加工,但在磨削過程中常出現燒刀及零件翹曲變形等問題。為了解決該問題,我們依然使用所內現有的高精度平面磨床MG7132進行磨削加工,砂輪材料為單晶剛玉,型號為SA36K8V,砂輪粒度為36#。同時增加了磨削翻面次數,將零件一側端面徑向方向在一個截圓范圍內完全見光,允許在表面存在未磨起的斑塊,局部使用與翹曲量等厚銅箔墊平后,再翻面平磨另一側端面。將另一端面磨削至同樣效果后,再翻面平磨。如此往返,逐漸減少未磨起部分面積,使零件內部應力在自由狀態下達到平衡。在磨削過程中時刻關注零件表面粗糙度的變化,檢查表面是否存在砂輪燒蝕痕跡。此方案在加工完成后,在平臺上使用杠桿千分表對零件兩端面分別進行平面度測量,杠桿表顯示最大跳動量為0.02mm。使用0~25mm外徑千分尺進行等厚度測量,最大厚度差值為0.01mm。通過目視檢查零件表面質量,磨削面磨削紋路細密,一致性好,表面粗糙度符合設計圖樣Ra0.8要求,且表面無燒傷現象。缺點為砂輪磨損較快,加工時間長,操作者加工強度大。

(二)方案2

將與B-1W環墊塊1116結構相同、尺寸相近的B-5W環墊塊113外委到西安協作單位使用雙端面磨床ABWOOO RG1進行磨削,選用砂輪材料為白剛玉,型號為WA46K5V,砂輪粒度為46#,走刀速度為35m/s,總加工時長兩天(不含外委轉運周期)。此方案在加工完成后,在平臺上使用杠桿千分表對零件兩端面分別進行平面度測量,杠桿表顯示最大跳動量為0.016,使用0~25mm外徑千分尺進行等厚度測量,實際厚度值為2.879~2.905mm,厚度差為0.026mm,通過目視檢查零件表面質量,磨削面磨削紋路細密,一致性好,表面粗糙度小于Ra0.8,且表面無燒傷現象。缺點為加工設備較特殊,外委加工所需加工費用較高及轉工周期較長,且無法現場跟產控制加工質量。

(三)方案3

將與B-6C環墊塊119結構相同、尺寸相近的B-4C環墊塊101外委到所外協作單位使用M7132H平面磨床進行磨削,選用白剛玉大氣孔砂輪,型號為WA46L,砂輪粒度為46#,砂輪硬度選用中軟型,走刀速度選用40m/s。采用如方案1同樣的加工方案,多次翻面往復磨削,用時一天完成了加工。此方案在加工完成后,在平臺上使用杠桿千分表對零件兩端面分別進行平面度測量,杠桿表顯示跳動量為0.02mm。使用0~25mm外徑千分尺進行等厚度測量,最大厚度差值為0.01mm。通過目視檢查零件表面質量,磨削面磨削紋路細密,一致性好,表面粗糙度符合設計圖樣Ra0.8要求,且表面無燒傷現象。將方案1與方案3外觀進行對比發現,方案1零件表面粗糙度略好于方案3零件。

結束語:

綜上所述,本文對以B-1W環墊塊1116環狀工件、以B-4C環墊塊101環狀工件為例,對高溫合金環形件磨削加工中的一些方式方法,進行了簡要的分析和闡述,通過利用合理有效的加工方式,不僅僅可以提升高溫合金環形件磨削加工的質量和效率,對其行業的發展也提供了重要的技術支持。

參考文獻:

[1]馬曉峰.超薄壁環形件加工工藝研究[J].中國機械,2015(23):40-41.

[2]龔小琦,冀勝利,郭鴻鎮,等.K403鑄造鎳基高溫合金環形零件的銑削加工方法[D].南京航空航天大學,2015.

[3]陳由紅,王淑云,張敏聰,等.一種粉末高溫合金環形件的成形方法[J].鍛壓技術, 2014(4):11-13.