基于虛擬迭代技術的燃油箱載荷譜分析

吳天軍+張曉倩+王忠海+張井海

摘 要:結合某款混動SUV車型高壓金屬燃油箱開發,采集在耐久試驗場中,燃油箱各安裝點及箱體的加速度、應變信號。搭建燃油箱總成剛柔耦合動力學模型,通過虛擬迭代技術求取各安裝點載荷譜信號,作為燃油箱疲勞分析的載荷輸入,開展基于載荷譜的疲勞性能評估。

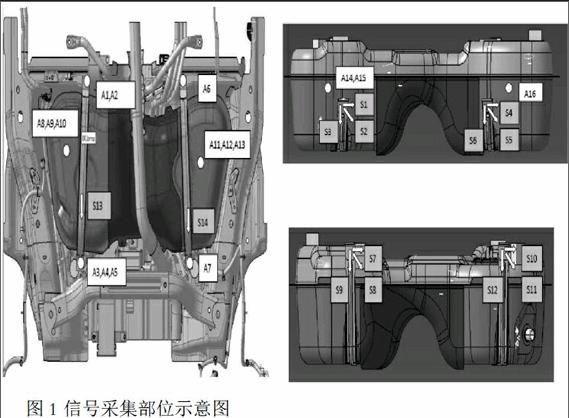

一、載荷譜采集

采集燃油箱箱體、各安裝點及扎帶的載荷譜信號,共識別16 個通道的加速度信號(A1~A16) 和12 個通道的應變信號(S1~S14),加速度傳感器及應變片粘貼位置如圖1所示。

二、載荷譜處理

試驗場采集的載荷譜數據通過濾波(0.1-40Hz)、重采樣(256Hz)、去毛刺、路況截取等處理,完成載荷譜基礎處理。為縮短項目周期,利用FEMFAT Lab軟件對載荷譜進行等效選取,即通過損傷等效方法,選取13段路中的4段(比利時、國情、坑凹、ABS制動),將循環次數進行縮放排列,代替試驗場耐久試驗里程要求。

三、動力學模型搭建

在動力學軟件Adams中搭建油箱帶部分車架的剛柔耦合模型,在車架上設置4個驅動Spline用于驅動模型仿真,在燃油箱安裝點等位置建立Request用于監測加速度、應變等信號,與實測信號進行對比,完成的動力學模型如圖2所示。

四、虛擬迭代計算

利用FEMFAT Lab軟件,調用搭建的燃油箱動力學模型,進行虛擬迭代計算,當響應信號與實測信號相對損傷達到0.5-2時,終止迭代,迭代結果如圖3所示。

提取最后一次迭代的Spline部位驅動信號,如圖4所示,驅動動力學模型進行仿真,提取燃油箱4個固定安裝點的6個(力和力矩)載荷信號,作為燃油箱疲勞分析的輸入。

五、總結

本項目借鑒懸架虛擬迭代方法,通過實測道路載荷譜,基于虛擬迭代的手段可以求取安裝點的載荷譜,用于進行產品的疲勞仿真分析,在設計前期進行結構優化,有效避免后期耐久問題發生.

參考文獻:

[1]霍福祥,劉再生,等. 虛擬迭代技術在油箱托掛件上的應用研究. 汽車技術, 2011,06.

[2]楊祥麗,沈磊,等. 虛擬迭代方法及其在駕駛室載荷分解中的應用. 輕型汽車技術, 2015,04.endprint