膠管與接頭裝配設備聯動裝置優化設計

郭帥印,周剛,鄧耀國,卓雪艷

新產品開發

膠管與接頭裝配設備聯動裝置優化設計

郭帥印1,周剛1,鄧耀國1,卓雪艷2

(1.廣西大學機械工程學院,廣西南寧530004;2.桂林航天工業學院,廣西桂林541004.)

設計一種聯動裝置用于膠管與接頭裝配設備,實現單次氣缸行程內完成工作臺分離和膠管夾持。介紹聯動裝置工作原理,利用SolidWorks三維建模導入動力學仿真軟件Adams進行仿真優化分析,進行多因素多參數設置仿真模擬,控制變量對比分析結果,得到聯動裝置運動碰撞中的接觸力仿真曲線以及最佳參數選擇。優化結果顯示,聯動裝置可以較好地完成工作,實現“先緊后裝”、“先松后撤”以及離合工作臺的目的,同時歸納總結各因素對結果的影響趨勢,對后期裝備設計以及物理實驗可以提供參考。

聯動裝置;優化設計;接觸力;凸輪

隨著國家工業化建設,更多落后的人工生產方式需要得到改變。傳統膠管與多通接頭裝配方式存在裝配效率不高、勞動強度大等諸多缺點。目前國內外對于膠管與多通接頭裝配方式研究也具有一定的開展,但并未取得較好的應用效果,所以此項研究具有較好的現實意義和應用前景。針對二者裝配特點,設計了一種膠管與多通接頭裝配設備[1],具有較好的仿真效果,其中關鍵部件聯動裝置對于整個設備工作性能的好壞起到決定作用,故利用運動學與動力學分析,確定設計參數最優組合,實現聯動裝置的工作性能最佳。利用物理學方法進行載荷分析,通過Adams仿真分析進行優化[2-4],最終得到不同參數下運動和動力學曲線,便于對后期設計制造進行最優化設置。

1 工作原理

1.1 膠管與多通接頭裝配設備

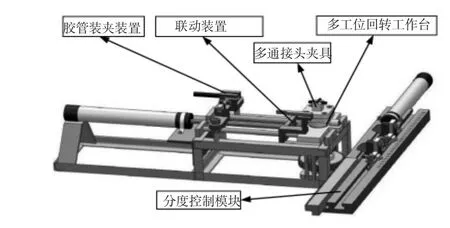

為實現多通接頭與膠管自動化裝配的功能,整機設計如圖1所示。

圖1 膠管與多通接頭裝配設備示意圖

整機結構設計包括聯動裝置、多工位回轉工作臺、膠管裝夾裝置、多通接頭夾具、分度控制模塊五大功能部件,整機工作原理為:氣缸帶動聯動裝置對多工位回轉工作臺進行分離,分離后的多工位回轉工作臺在氣缸的帶動下移動,聯動裝置配合膠管夾持裝置完成膠管裝夾,多通接頭夾具裝夾的多通接頭與膠管夾持裝置裝夾的膠管裝配,多工位回轉工作臺未分離狀態可實現多通接頭夾具轉位。

1.2 聯動裝置工作原理

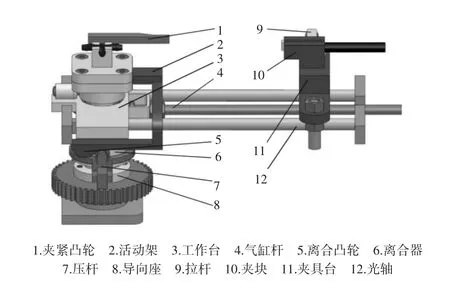

聯動裝置[5]是由凸輪傳動機構進行變換組合構成,其功能的實現需要通過與其他模塊聯動配合,一次工作行程內完成分離、牽引工作臺以及完成“先緊后裝”、“先松后撤”的膠管與多通接頭裝配過程,詳細結構如圖2所示。

圖2 聯動裝置結構圖

工作時,氣缸桿從最大行程處開始回程,帶動固定在氣缸桿上的活動架一起運動,活動架上底端的一對離合凸輪接觸到壓桿上的滾子,并使壓桿帶動離合器向下移動,離合器與導向座之間的彈簧被壓縮,與工作臺分離,當氣缸桿端部的螺母接觸到工作臺時,工作臺沿光軸與氣缸桿同步運動。

隨著回程運動不斷進行,離合凸輪與壓桿上滾子分離,壓桿和離合器在彈簧的作用下復位到初始位置。當活動架運動到膠管夾持裝置時,固定在活動架上的夾緊凸輪與拉桿形成凸輪機構,拉桿受力拉動夾塊,夾塊與夾具臺之間的彈簧被壓縮,由于夾緊凸輪位置較之工作臺靠前,故膠管先被夾緊,而后工作臺上的多通接頭通位與膠管實現裝配,完成“先緊后裝”過程。

氣缸進程時,活動架隨氣缸桿先行移動,分離夾緊凸輪與拉桿,在彈簧的作用下夾塊松開對膠管的夾緊,當氣缸桿頂端螺母接觸到工作臺時,工作臺開始在氣缸桿推動下移動,從而使多通接頭連帶已經裝配好的膠管一起抽離膠管裝夾裝置。

活動架底端離合凸輪先接觸到壓桿上的滾子,壓迫壓桿向下移動,帶動離合器向下移動,使工作臺順利移動到與離合器配合的位置,此時離合凸輪與壓桿上滾子完全分離,離合器在內部彈簧的作用下復位,與工作臺配合,整個裝置恢復到初始狀態。

2 Adams模型建立

2.1 三維模型導入和簡化

利用SolidWorks進行三維模型建立,并保存為parasolid格式文件,利用Adams導入模型[6-7],對于與聯動裝置優化仿真無關的分度控制模塊、工作支架、多通接頭夾具進行刪除處理,利用布爾運算將氣缸桿、活動架、夾緊凸輪合并處理,將壓桿和離合器合并處理,將拉桿和夾塊合并處理。

根據聯動裝置的工作原理,在對其優化中可以考慮分為分離工作臺和夾緊膠管夾持裝置兩個部分進行處理,前提條件是保證各部分分離前后所受到的載荷和運動參數一致。

2.2 添加約束與驅動

為模型各部件添加約束。

固定副(Fixed joint):光軸與大地、夾具臺與大地。

移動副(Translational joint):活動架與光軸、離合器與導向座、拉桿與夾具臺。

轉動副(Revolute joint):壓桿滾子與壓桿、拉桿滾子與拉桿。

2.3 載荷計算及優化目標建立

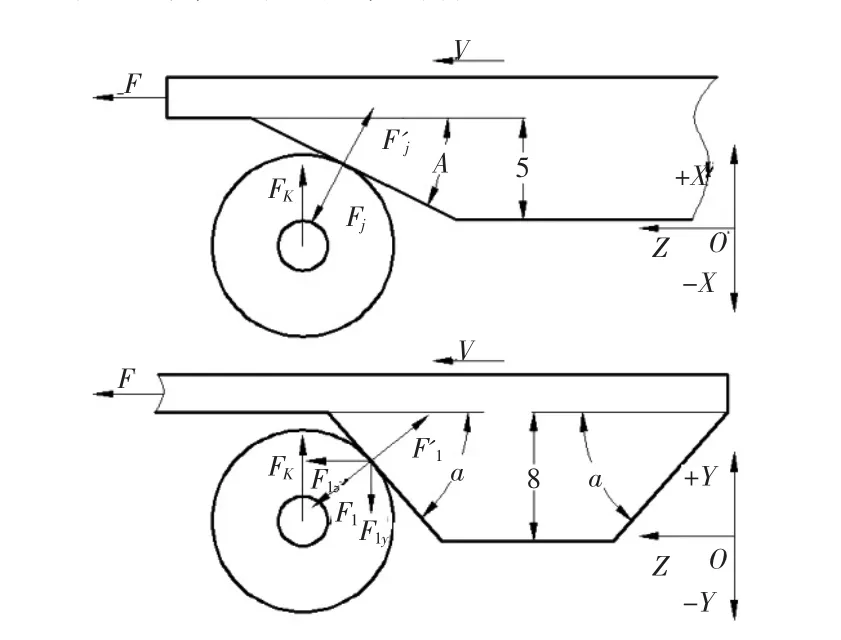

聯動裝置在工作過程中,與協作對象之間產生力的相互作用,其中包括氣缸產生的推拉力[8]、平面凸輪與滾子接觸時的接觸力[9]、工作臺與光軸之間的滾動摩擦力、復位彈簧收到的拉壓力,其中摩擦力可以忽略不計,運動-力分析如圖3所示。

圖3 運動-力分析圖

(1)氣缸力

式中:F1無活塞桿端最大理論輸出力(N);F2為活塞桿端最大理論輸出力(N);P為公稱壓力(MPa);D為氣缸內徑(mm);d為活塞桿直徑(mm).

分析聯動裝置工作行程離合狀態和夾緊狀態時,在氣缸桿端部設置一個拉力(Single),利用氣缸力公式1計算得出數值。

(2)接觸力

接觸力作為衡量聯動裝置工作穩定性的一個關鍵因素,其大小需要通過Adams仿真數據獲得,設置夾緊凸輪與拉桿滾子接觸力(Contact),設置離合凸輪與壓桿滾子接觸力。

(3)彈簧力

設置拉桿與夾具臺之間拉壓彈簧力(Translational spring),彈性系數為K,設置離合器與導向座之間拉壓彈簧力,彈性系數為k.

凸輪的輪廓線對于接觸點的接觸力大小具有一定的影響,此處輪廓線為具有一定角度的直線,設夾緊凸輪輪廓線角度變化為A,離合凸輪輪廓線角度變化為a.

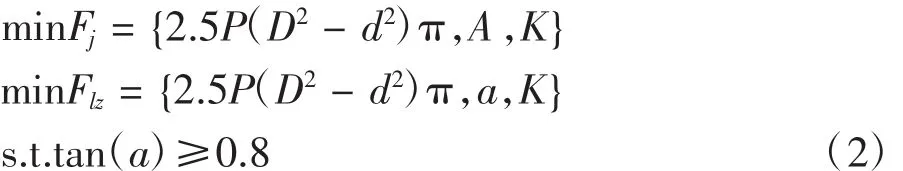

優化分析模型以得到較小的接觸力為優化目標,建立數學模型如下:

式中:Fj為夾緊凸輪產生的接觸力,Flz為離合凸輪產生的接觸力Z軸方向分力,tan(a)為8除以離合凸輪Z軸方向投影距離,最小值為0.8.

3 優化分析

3.1 設置變量

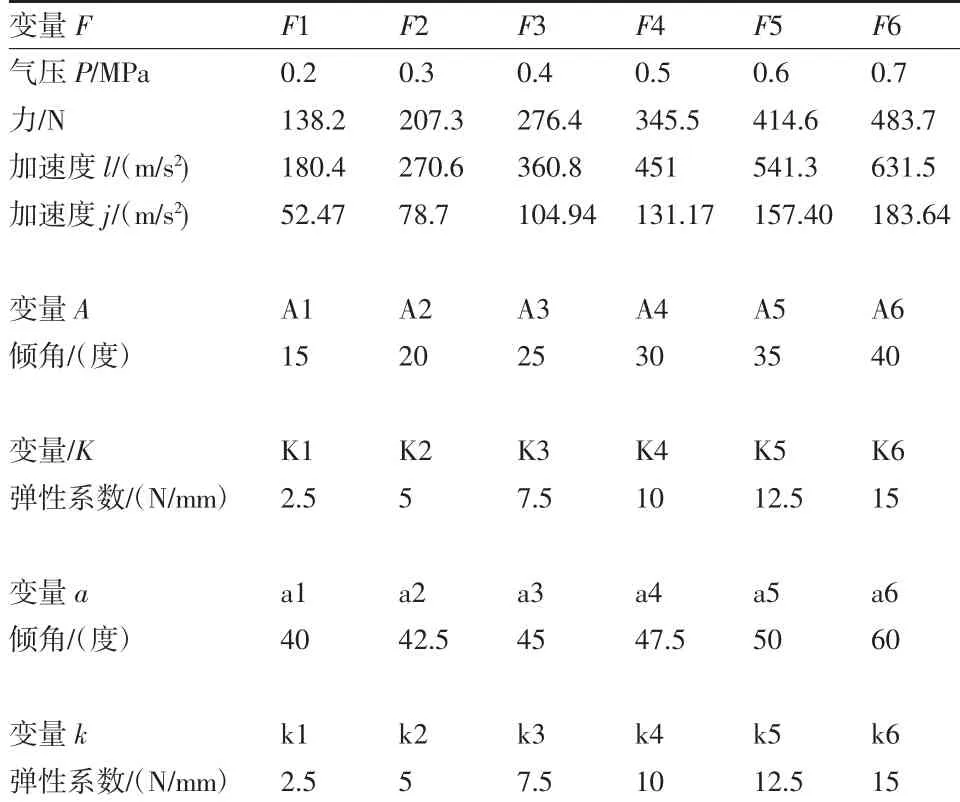

利用控制變量法安排實驗,通過模型得到對照數據,通過仿真軟件給定材料密度,計算得知聯動裝置離合工作段內質量為0.766 kg,夾緊工作段內質量包括工作臺質量為2.63 kg,對變量P、A、K、a、k分別設置6組變量值,如表1所示。

表1 變量表

3.2 結果分析

(1)Fj優化目標

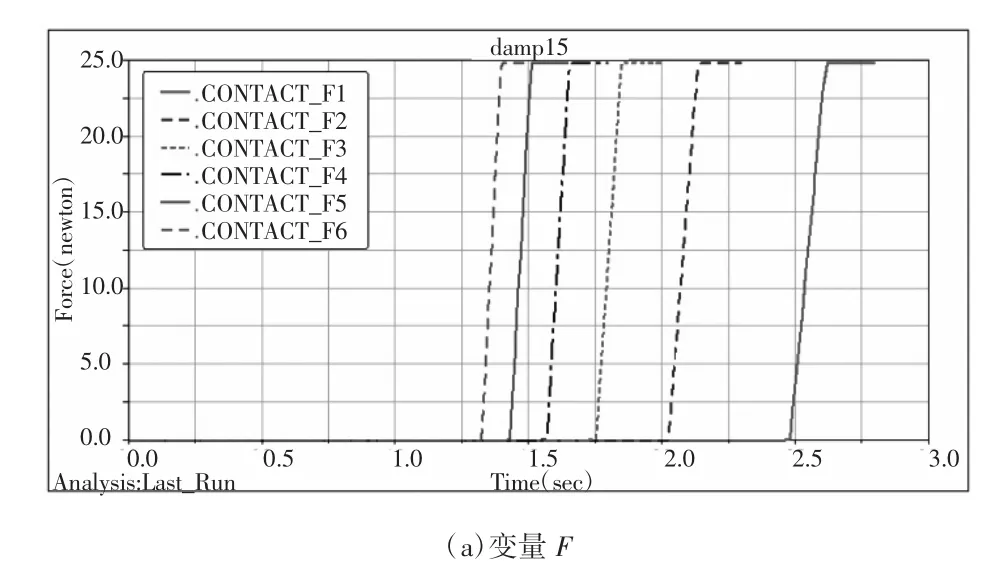

設定傾角A1,彈性系數K2,得到氣壓P變化對接觸力Fj的影響;設定傾角A1,氣壓為F1,得到彈性系數K變化對接觸力Fj的影響;設定氣壓為F1,彈性系數K2,得到傾角A變化對接觸力Fj的影響,如圖4所示。

(續下圖)

(續上圖)

圖4 接觸力變化圖

由圖4(a)可以看出,氣壓P變化對Fj數值最大值無影響,但從圖中斜率的變化看出P對于夾緊工作時間具有明顯的影響,P值越大,工作時間越短;由圖4(b)看出,變量K彈性系數變化對接觸力影響較大,彈性系數越大,Fj最大值越大,對于工作時間無影響;由圖4(c)看出,變量A傾角變化對接觸力無明顯影響,與夾緊工作時間成反比。因此,在夾緊凸輪角度應選擇合適范圍,使得工作時間短,接觸力小,變量K在保證具有復位能力的前提下選取較小數值。

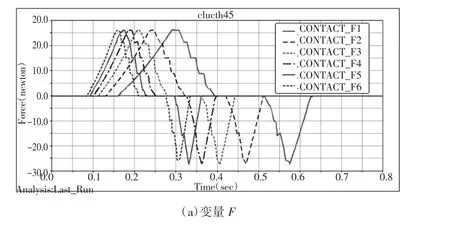

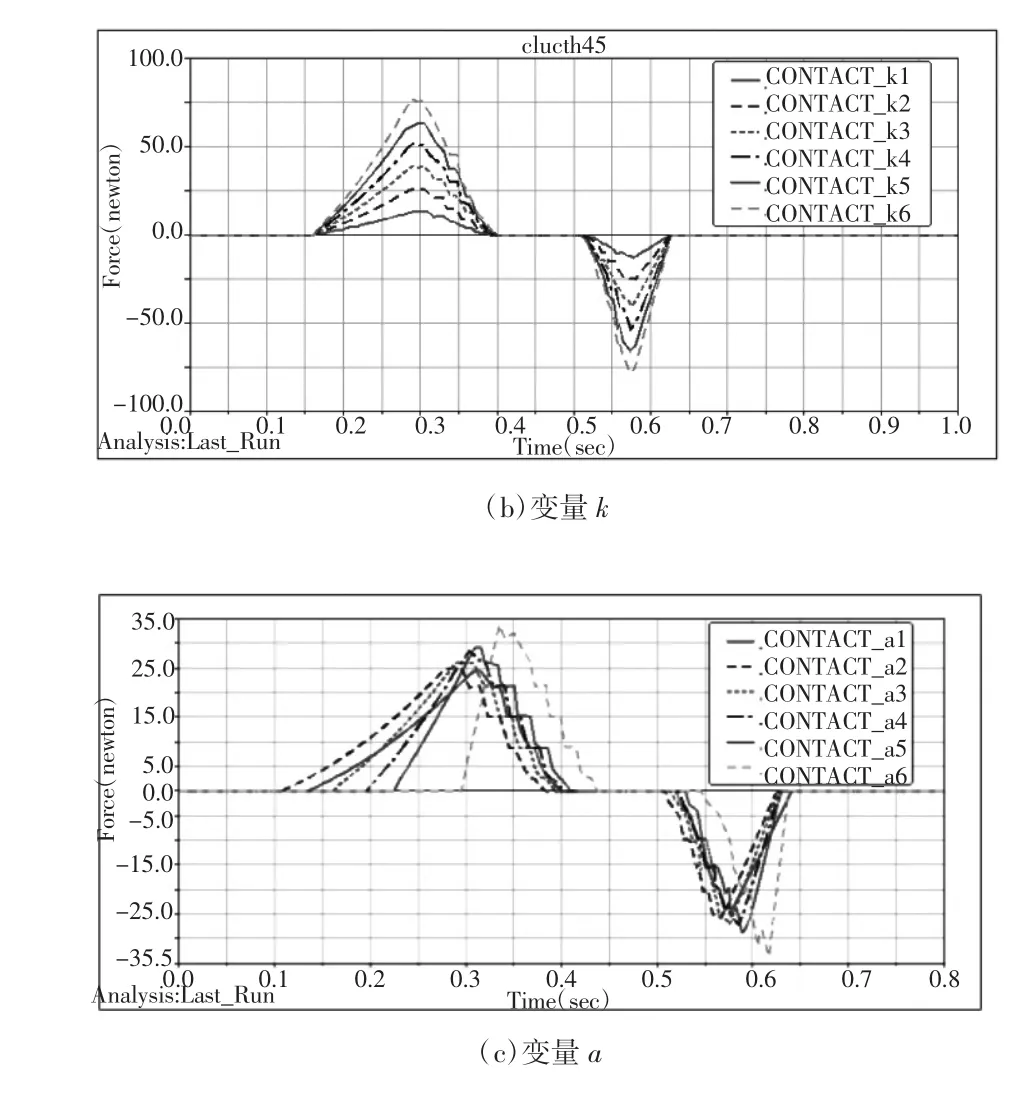

(2)Flz優化目標

設定傾角a3,彈性系數k2,得到氣壓P變化對Flz的影響;設定傾角a3,氣壓為F1,得到彈性系數k變化對Flz的影響;設定氣壓為F1,彈性系數k2,得到傾角a變化對Flz的影響,如圖5所示。

(續下圖)

(續上圖)

圖5 接觸力變化圖

由圖5(a)可以看出,氣壓P變化對Flz數值最大值無影響,但從圖中起始時間段大小看出P對于離合工作時間具有明顯的影響,P值越大,工作時間越短;由圖5(b)看出,變量k變化對Flz最大值影響較大,k越大,Flz最大值越大,而對于工作時間無影響;由圖5(c)看出,變量a傾角變化對Flz具有一定的影響,角度越小Flz最大值越小,離合工作時間越長。因此,離合凸輪在保證約束條件的情況下,變量a選取較小數值,變量k的選擇同K一樣。

對于變量F變化對Fj和Flz的影響規律相同,在設備使用過程中應選取較大氣壓P,保證工作時間小。

4 結論

(1)設計了一種聯動裝置,并對該裝置利用Adams進行優化分析,完成了其功能參數的最優化選擇。

(2)對聯動裝置進行受力和影響因素分析,得到氣缸力、凸輪曲線、彈性系數為主要影響因素,建立數學優化模型,為運動仿真奠定基礎。

(3)利用動力學仿真分析,掌握聯動裝置接觸力與角度成正比,與彈性系數成正比,工作時間與氣缸力成反比,與角度成正比的運動規律,為后期裝備設計提供可參考的數據和優化解決方案,較好解決膠管與多通接頭自動化裝配問題。

[1]廣西大學.一種膠管與接頭連接的自動裝配設備[P].中國:CN104440035A.2015.03.

[2]王春月,白海清,原永亮.基于ADAMS的一種新型鎖緊機構的優化設計[J].機械設計,2016(7):35-38.

[3]林順洪,朱新才,李長江,等.基于Pro/E和ADAMS的圓柱分度機構參數化建模及仿真[J].機床與液壓,2015(12):110-115.

[4]任學平,楊筠凝,楊松濤,等.基于ADAMS的擺式剪切機的運動仿真分析[J].機床與液壓,2016,44(1):168-171.

[5]廣西大學.一種膠管夾持聯動裝置[P].中國:CN104400997A. 2015.03.(Guangxi University.a Hose Clamping Linkage De vice[P].China:ZL201410611795X.2015.03.).

[6]武金藝,黃金鳳,李煒,等.基于SolidWorks和ADAMS的裝車機械手運動仿真[J].機床與液壓,2016,44(9):52-56.

[7]楊雙龍,戰強,馬曉輝,等.基于ADAMS的鎖緊臂機構的動力學仿真及參數化分析[J].機械設計與制造,2010(11):26-28.

[8]胡海清,陳愛民.氣壓與液壓傳動控制技術[M].北京:北京理工大學出版社,2006,10-50.

[9]范亞運,石秀東,顧榮華,等.基于ADAMS的食品輸送鏈嚙合接觸動力學分析[J].機械傳動,2016(7):121-125.

[10]郗艷梅,岳紅新,石巖,等.基于ADAMS自卸汽車舉升機構優化設計[J].機械設計與制造,2016(6):192-196.

Optimization Design of the Linkage Device of Hose and Joint Assembly Equipment

GUO Shuai-yin1,ZHOU Gang1,DENG Yao-guo1,ZHUO Xue-yan2

(1.College of mechanical&engineering,Guangxi University,Nanning Guangxi 530000,China;2.Guilin University of Aerospace Technology,Guilin Guangxi 541004,China)

To realize the separation of the worktable and the clamping of the hose in a cylinder stroke,a linkage device which is used for assembling the hose and the joint is designed.The linkage device operational principle is introduced,the simulation and optimization analysis which install multi-factor and multi-parameter simulation is carried on by using the 3D modeling which set up by solidworks and import into the dynamics simulation software adams,then this paper comparatively analyzes the results that using control variable and obtains contact-force simulation curve and optimal parameter selection in the motion collision of linkage device.Optimization results show that the linkage device can complete the work,achieve the purpose of“clamp and assemble”and“loose and return”and clutching the worktable.Simultaneously,the influence trend of various factors on the results is summarized,which can provide reference for later equipment design and physical experiment.

linkage device;optimization design;contact force;cam

TH122

A

1672-545X(2017)07-0100-05

2017-04-14

科技型中小企業技術創新基金(桂科轉15247001-64)

郭帥印(1994-),男,河南商丘人,碩士研究生,主要研究方向:現代制造技術與裝備。