MEMS高溫溫度傳感器的研制與測量精度研究

邵 靖,段 力,王 強,鄭芳芳,謝開成,王云生,陶聞鐘,高均超,胡銘楷,張叢春,汪 紅,丁桂甫

(1.中國航發商用航空發動機有限責任公司,上海 201108;2.上海交通大學電子信息與電氣工程學院,上海 200240;3.江蘇利達高科特種材料有限公司,江蘇 常熟 215506)

MEMS高溫溫度傳感器的研制與測量精度研究

邵 靖1,段 力2*,王 強1,鄭芳芳1,謝開成1,王云生3,陶聞鐘3,高均超2,胡銘楷2,張叢春2,汪 紅2,丁桂甫2

(1.中國航發商用航空發動機有限責任公司,上海 201108;2.上海交通大學電子信息與電氣工程學院,上海 200240;3.江蘇利達高科特種材料有限公司,江蘇 常熟 215506)

航空發動機智能化及其他機械系統的智能化需要原位集成制造的傳感器,為此研制了發動機渦輪葉片原位集成高溫傳感器。該高溫傳感器采用MEMS微制造工藝將厚度在微米量級的微小傳感器原位集成在航空發動機渦輪葉片表面,利用微技術制造的傳感器和標準的熱電偶進行了一系列的高溫測量試驗和一系列細致的高溫溫度表征測量研究。該微制造工藝攻克了兩項技術難關:曲表面的光刻技術和高溫絕緣層的制作技術。渦輪葉片表面原位集成的微傳感器不僅可以原位測量高達800 ℃的環境溫度,并且具有很高的機械強度,可以承受高達40 g的振動和100 g的沖力。研究還表明,在高溫測量環境下,高溫測量精度和高溫環境下的溫度場(高溫溫度的空間分布與升溫時間遲豫)密切相關。由于高溫環境溫度場的差異,可以產生高達10%的測量本征誤差。

傳感器;高溫測量;MEMS;微制造工藝;軟光刻技術;鉑金熱電阻

成功的制造原位集成傳感器是航空發動機以及其他機械系統智能化的迫切需要。航空發動機的智能化需要原位集成的傳感器來感知關鍵的環境參數,如溫度、應力、熱流等主要的航空發動機運轉的關鍵變量[1-4]。航空發動機的智能化,是美國2006年啟動的航空發動機發展計劃(VAATE[5])中添加的一項重要交叉前沿領域,也就是航空發動機的IOT(Internet of Things,internet+)。而航空發動機的傳感器有別于其他常用領域的傳感器,必須滿足非常苛刻的高溫、高應力、高轉速的工作環境,也就是所謂“三高”的環境,這給航空發動機傳感器的研制帶來極大的挑戰[6-7]。

實時測量高溫的傳感器基本有兩大類:一類是非接觸式,如輻射高溫計和光學高溫計;另一類是電學的接觸式,如熱電阻與熱電偶。晶體測量技術雖然也是高溫溫度測量的一種方式,但這是一種“事后”的高溫測量技術(高溫過程后)[8-9],不便于實時測量。其工作原理是測溫晶體經高能射線輻照后產生缺陷,但在高溫下可被恢復,恢復的程度是溫度和時間的函數。在被測物達到測定溫度時,測溫晶體也達到同樣溫度,并在此溫度下對晶格缺陷進行復原。利用x射線衍射檢測晶格缺陷的恢復程度,對比事先標定好了的溫度曲線,得到待測物體的最高經歷溫度(即測定溫度)。

對于非接觸式測量,光學高溫計與輻射高溫計的高溫測溫范圍和原理類似,光學式高溫計利用接收到的物體光譜輻射度(即光譜輻射亮度),輻射高溫計則收集被測物體一定面積上和一定立體角內的輻射能量,把這些物理能量接收到接受器中折算成溫度值。這兩種方法的缺點主要是測量精確度與準確度不夠。測量誤差主要來源于:①中間媒質(如高溫燃氣)的選擇吸收作用,會使到達接受器的光學與輻射能量產生損失;②沒有按規定的熱源到高溫計的距離進行測量(通常每種輻射高溫計對于被觀測面面積的直徑與高溫計透鏡間的距離都規定了比值);③各種高溫計中接受器的選擇吸收特性不同,致使光譜發射率偏離選取值;④熱電堆冷熱端溫度的改變、儀表的誤差等[10]。

目前國際上流行的接觸式電學類高溫溫度傳感器主要有兩種,一種是熱電阻式傳感器,還有一種是熱電偶式傳感器[11]。從微制造的角度上看,熱電阻式的傳感器只需要制作一層溫度傳感材料,光刻的難度比較小;而熱電偶式的傳感器,需要兩個光刻層的疊加和對準,制作難度比較大。尤其對于在發動機渦輪葉片表面進行曲面光刻,其難度較平面要難很多。很多在平面上可以采用的光刻技術和設備在曲面光刻是無法使用的,尤其是光刻層與層之間的對準,無法用現有的光刻設備予以實現。本研究中的高溫溫度傳感器采用的是鉑金(Pt)熱電阻型傳感器。熱電阻高溫溫度傳感器的基本原理是:當溫度增加的時候,熱電阻會隨著溫度的增加而線性增加。鎳和鉑金是熱電阻型溫度傳感器中兩種常用的金屬材料,因為他們有良好的電阻與溫度的線性關系。而對于航空發動機而言,其溫度上限比較高,常常達到1000 ℃以上,工作環境也比較惡劣(燃燒氣體高溫且具有很強的氧化性)。在這種條件下,我們選用鉑金作為熱電阻傳感器的基礎材料,因為鉑金熱電阻的可靠性和穩定性高,更加適合于航空發動機長期穩定的高溫測試環境下的應用[12-14]。

MEMS(Micro-Electro-Mechanical System)微制造技術的一大優點就是“小(Micro)”。傳統的熱電阻與熱電偶型的傳感器,通常是選用環繞金屬絲或將兩個金屬絲疊加,同時為了與外界環境絕緣,還需要在外圍覆蓋一層陶瓷絕緣管。整個系統體積偏大,安裝過程也比較復雜。而使用MEMS微制造工藝,可以把高溫溫度傳感器直接原位集成地制造在發動機的渦輪葉片上,且傳感器的尺寸往往在微米量級。對于航發葉片來講,這項技術的一大好處是傳感器對于發動機渦輪葉片的工作環境影響很小。并且因為采用了微制造的方法,傳感器尺寸很小,可以在航空發動機的渦輪葉片表面制造多個MEMS高溫溫度傳感器,使發動機葉片表面溫度場的點陣測量與表征成為可能[15-16]。

制作航空發動機渦輪葉片表面集成MEMS傳感器的挑戰主要有兩個。第一是要在發動機的渦輪葉片的金屬表面建造一層高溫絕緣的陶瓷層,用來隔離表面的電學傳感器與渦輪葉片的金屬襯底。以往的研究表明,很多的陶瓷材料雖然在室溫的條件下是絕緣體,但是在高溫的環境下它們的絕緣性能有所降低,即電阻率會降低[17-18]。雖然高溫環境下鉑金的電阻溫度特性有著很好的線性關系,但是由于鉑金熱電阻器件建立在陶瓷襯底上,高溫環境下絕緣陶瓷層絕緣性能下降時,會在鉑金熱電阻下面形成一個并連通路,造成表面熱電阻測量的偏差,使得電阻和溫度的線性關系偏離線性[19]。所以,沉積一層具有優良高溫絕緣性能陶瓷層是制造航空發動機渦輪葉片表面原位集成電子器件關鍵的第1步。

第二是要將發動機渦輪葉片曲表面上的溫度傳感熱電阻或是熱電偶圖形化,也就是曲面光刻技術。MEMS工藝借鑒于傳統的硅工藝[20-21],傳統的硅集成電路工藝的硅襯底是平整度非常好的平面(粗糙度在納米量級),并且厚度都很薄(毫米量級)。但發動機渦輪葉片表面不僅是曲表面,且厚度要厚得多(厘米量級),表面粗糙度也要大出很多(微米量級)。所以很多傳統IC產業的光刻和薄膜沉積與刻蝕技術不能適用于發動機渦輪葉片表面傳感器的微制造。為此,基于傳統的硅平面型集成電路工藝,開發了一種適合于發動機渦輪葉片以及相關各類機械元件表面圖形化的工藝方法。

本項目研究工作成功地完成了這兩項技術的突破,使得航空發動機渦輪葉片表面原位集成傳感器的微制造成為可能。利用該工藝所制造的渦輪葉片表面原位集成溫度傳感器可以測量高達800 ℃的環境溫度。此外,在微型熱電阻傳感器測溫試驗過程中同時結合傳統標準熱電偶測溫進行對比,開展了系統的高溫測量表征實驗,就高溫測量誤差進行了細致的分析。

1 發動機渦輪葉片原位集成高溫溫度傳感器的制作

傳感器由MEMS微制造工藝制作,主要攻克了兩大技術難關:高溫絕緣層淀積技術和曲面光刻技術。

1.1 航空發動機渦輪葉片高溫絕緣層沉積技術

航空發動機渦輪葉片高溫絕緣涂層的工藝方法是先在鎳鉻系的航空發動機渦輪葉片材料上沉積一層NiCrCoAlY過渡材料,用以增加葉片金屬基底與陶瓷層之間的高溫熱應力緩沖,然后在此過渡材料上利用等離子噴涂技術噴涂YSZ陶瓷材料。同時為了增加絕緣性能,在YSZ涂層里邊摻入Al2O3。噴涂前,需用氧化鋁粉末進行表面噴砂處理,隨后在乙醇里進行超聲波清洗。打底層使用了CoNiCrAlY粉末(AMDRY 9951,蘇爾壽美科,USA)。YSZ的噴涂過程中,分支裂縫結構的YSZ表面涂層采用SPS系統進行噴涂沉積,該SPS系統采用等離子火炬與NanoFeedTM給料裝置。等離子火炬采用三陰極等離子火炬,向等離子體核心以軸向噴射霧化懸浮原料。打底層材料為CoNiCrAlY,噴涂后的層厚約為150 μm,而YSZ表面涂層的厚度大約為500 μm。

陶瓷層表面非常粗糙,其粗糙度多在30 μm左右,必須進行打磨,打磨之后表面的粗糙度需要控制在微米量級。由于發動機葉片表面是曲面,不能用機器的方法進行打磨。所以打磨是通過使用粗砂紙和細砂紙用手工的方式實現的,由于表面涂層的厚度是在500 μm左右,打磨之后不會破壞淀積的陶瓷層,打磨之后的厚度,大概還在300 μm左右。

1.2 曲面光刻工藝

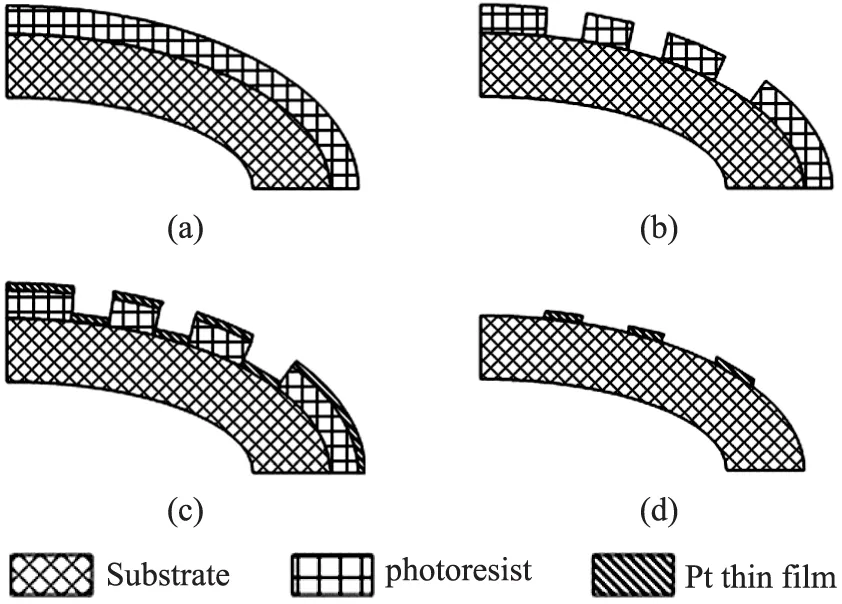

曲面光刻的流程如圖1所示。

圖1 曲面光刻流程示意圖

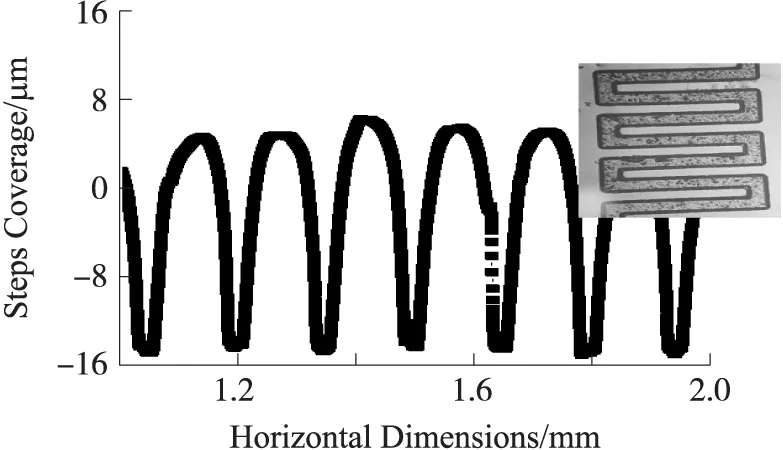

曲面光刻工藝主要有四大步驟:第1步是涂膠工藝,第2步是曲面曝光與顯影工藝,第3步是曲面的薄膜沉積工藝,第4步是薄膜剝離工藝(圖1)。本研究工藝采用了手工甩膠方式在渦輪葉片表面形成一層厚度約為20 μm的光刻膠并且進行光刻。手工甩膠的方式,光刻膠的厚度均勻性欠佳,但是我們光刻線條的尺度在100 μm左右,在這個范圍內,光刻膠的不均勻性,對我們的光刻效果沒有太大的影響。我們測量了光刻之后的線條寬度,滿足我們作為傳感器的制作要求,我們使用的是AZ4620正膠。圖2示出了光刻后的光刻圖形表面形態及光刻膠臺階的狀況,可以看到陡峭和清晰的光刻膠臺階,膠的厚度在20 μm左右,可以確保1 μm厚度內鉑金薄膜的剝落。

圖2 葉片表面光刻膠的臺階測量及其表面形態

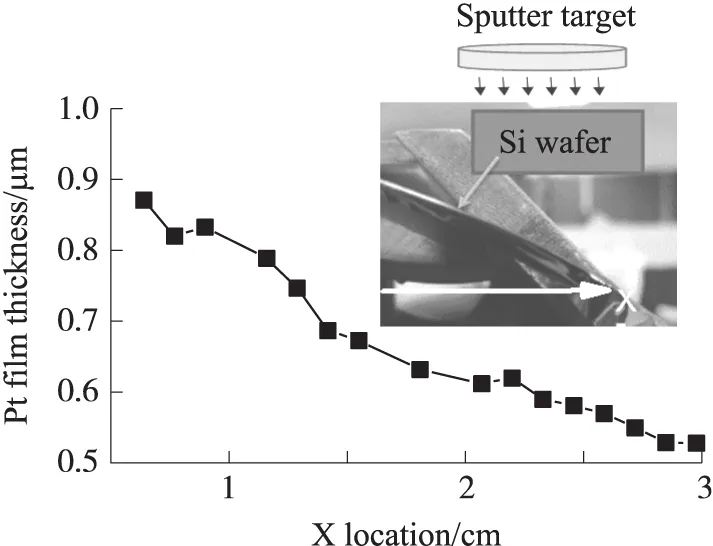

之后進行曝光和顯影,光刻的曝光過程是在SUSS M6雙面對稱光刻機上完成的,顯影之后進行烘膠堅膜處理,烘膠之后的樣品放在Z550(LeyboldHeraeus,Germany)濺射系統中進行鉑的磁控濺射,鉑金薄膜的濺射厚度設定在500 nm。將發動機渦輪葉片放在腔內進行濺射前,需要對濺射腔體進行改裝。另外由于發動機渦輪葉片的厚度較大,甚至濺射靶材的距離也不盡相同,故濺射厚度將會有所不同。因此需對航空發動機渦輪葉片表面鉑金薄膜的沉積厚度分布做進一步的分析測量。首先在薄膜沉積時放置一個硅片,放置的角度和渦輪葉片表面的曲率相當,大約20°左右,如圖3所示,接下來測量此硅片上端和下端的Pt厚度。必須說明的是,由于渦輪葉片表面是復雜的曲面,無法進行點對點的測量,放置Si片的目的,是預估一下濺射襯底距離靶材的距離對于薄膜厚度的影響。分析結果表明渦輪葉片表面鉑金薄膜的沉積厚度誤差在500 nm到1 μm之間,可以滿足傳感器制作的工藝要求。

圖3 渦輪葉片表面鉑金薄膜厚度的差異

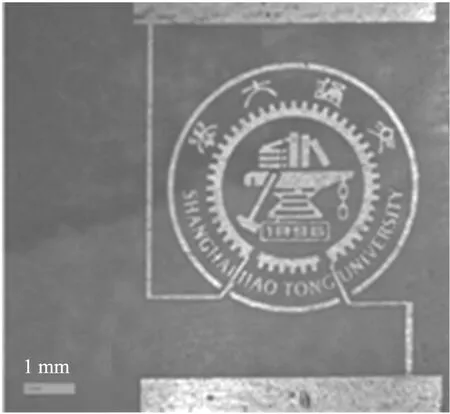

圖4 在航空發動機渦輪葉片表面原位集成制造的上海交通大學校徽改裝的熱電阻圖形

磁控濺射之后對鉑金層進行剝離:把葉片浸泡在丙酮里10 min利用超聲波去除鉑金薄膜底下覆蓋的光刻膠,超聲頻率為20 kHz~400 kHz,剝離之后光刻膠上面帶有的鉑金就會剝落,而沒有光刻膠的表面鉑金薄膜得以留存,依此就得到了非常清晰的光刻鉑金表面圖形(圖4)。

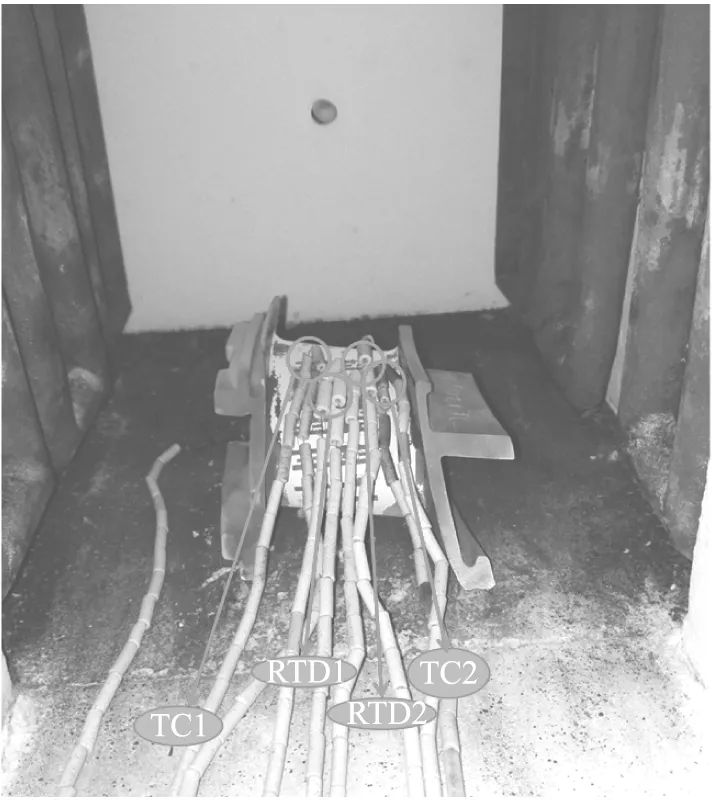

圖5 高溫溫度測量的引出線,包括兩個熱電阻(RTD)和兩個熱電偶(TC)

傳感器的連接采用了高溫的鉑金絲。在高溫的測量過程中,為了避免鉑金絲之間相互接觸產生短路,使用高溫陶瓷管套在鉑金絲的外側,然后用金屬線把里邊的鉑金絲引到高溫爐的外邊來。一共引出4對引線:兩對薄膜熱電阻和兩對傳統標準熱電偶,用來高溫測量誤差分析與比較(圖5)。

需要結合航空發動機的具體實驗條件,做出相應的調整和安排,我們正在進行這方面的工作,這一項不在這篇文章的范圍之內,我們會在以后的文章中加以報導。

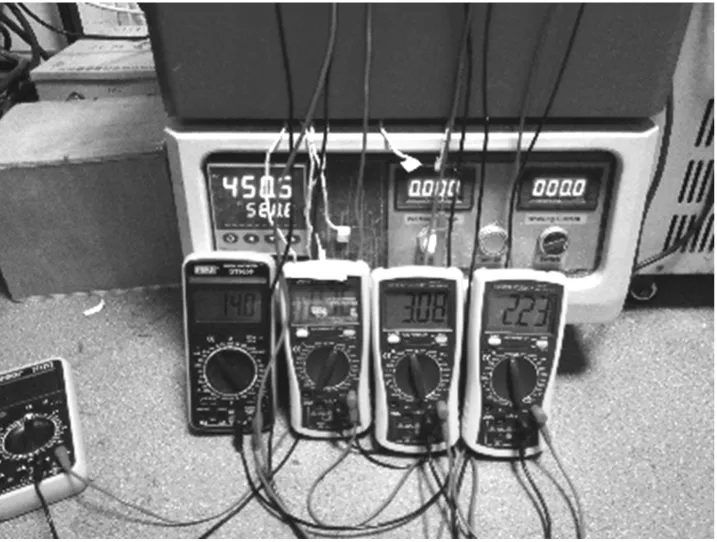

2 高溫傳感器性能表征

用來進行高溫測量的高溫爐是標準的馬弗爐,可以升溫至1300 ℃,加熱腔體的尺寸需稍微比葉片大一些,以便將葉片放入其中。由于腔體內部的溫度場分布與時間遲豫會造成爐示溫度和葉片所在點的溫度測量誤差,為此從高溫爐里引出了4對溫度測量引線:兩對熱電阻MEMS傳感器和兩對傳統標準熱電偶,分別讀出熱電阻信號和傳統熱電偶信號,如圖6所示。

圖6 連接到高溫爐外面的多組傳感器測量示意

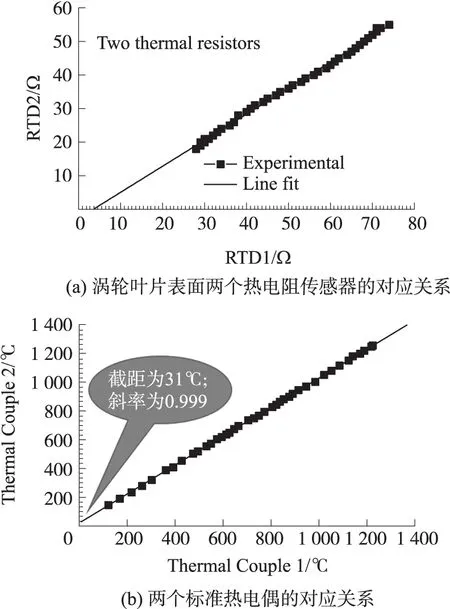

2.1 高溫爐示溫度和測量點溫度的差異和遲豫

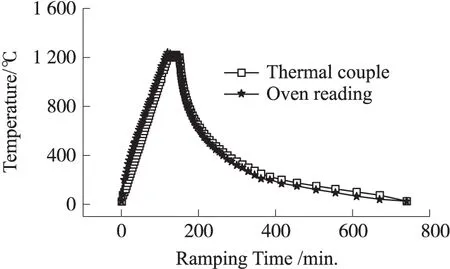

高溫爐的溫度讀數是來自于高溫爐內部自身熱傳感器,而該熱電偶靠近高溫爐加熱元件硅碳棒,因此爐示溫度與處于爐內升溫箱中的葉片表面感受到的溫度存在溫度差異。另外在升溫階段由于升溫速率的影響,高溫爐溫度示數顯示延遲同樣會給實驗帶來誤差。為解決以上誤差問題,在每次升降溫實驗中將布置一個單獨的標準鉑銠熱電偶(OMEGA公司,型號P13R-008-40)于葉片表面薄膜熱電阻元件邊上,來得到薄膜熱電阻所在點實際溫度。圖7是升溫和降溫的速率曲線,而表1對比了整個過程的溫度差異。

圖7 高溫爐的升溫和降溫曲線,可以看到高溫爐的熱電偶和測量點的標準熱電偶的溫差和時間遲豫

oventemperaturereadout/℃thermalcouplereadout/℃thedifference/℃ 80 50-30158100-58279200-79390300-90484400-84584500-84679600-79771700-71860800-60954900-5410451000-4511401100-4012341200-3413231300-23

圖7中的溫度取自于馬弗爐原有的測溫熱電偶(在加熱電阻絲的位置)和放置在高溫爐腔體中央的傳統標準熱電偶。高溫升溫的速度是3 h內線性到達1 200 ℃,降溫的過程較為緩慢,整個過程大概8 h左右。由圖7中可以看到高溫爐顯示溫度和實際測量點溫度的差異與時間延遲。通過引入傳統標準熱電偶進行測量后,能較為有效地避免葉片表面熱電阻感受溫度與爐示溫度的偏差給薄膜熱電阻隨溫度變化特性曲線表征帶來的影響。

2.2 原位集成MEMS高溫傳感器的溫度測量特性

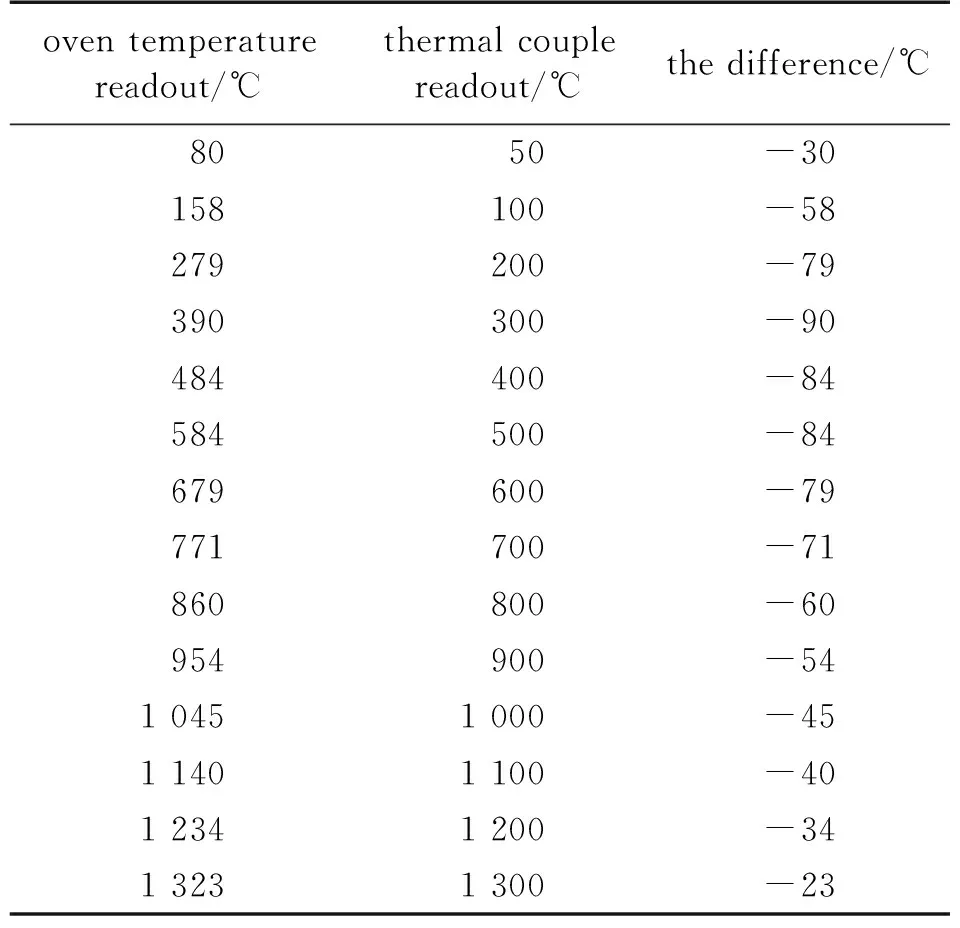

通過試驗對航空發動機渦輪葉片表面原位集成高溫傳感器的性能進行了研究:將引線燒結工藝后的渦輪葉片放置在高溫箱式爐爐膛內部(底部中心),再將兩根長度為1 m、直徑為0.2 mm的鉑絲與熱電阻傳感器電極引線相連并引出爐子外部與多功能萬用表連接進行測量,高溫爐升溫至800 ℃后自然冷卻至室溫,整個過程中用萬用表監控測量熱電阻阻值及熱障涂層絕緣層電阻值。圖8(a)給出了熱敏電阻和溫度的對應曲線及其隨溫度變化的響應情況,可以看出電阻與溫度對應曲線的線性度,不亞于傳統熱電偶的溫度特性(圖8(b))。由此可見,用微制造方法原位集成的航空發動機渦輪葉片表面高溫傳感器可以實現在高溫環境下對溫度進行實時測量,能夠達到高溫傳感器應用的工程學目的。

圖8 電阻、電壓隨溫度變化曲線特性

2.3 高溫測量的誤差分析

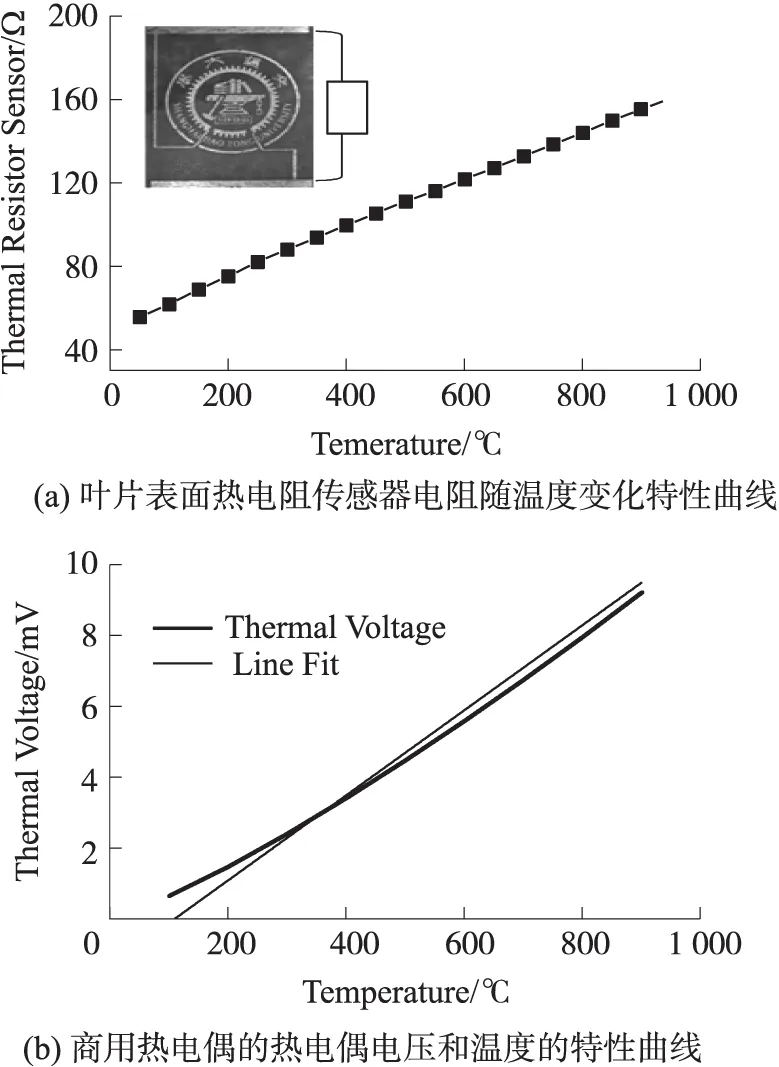

在高溫薄膜溫度傳感器溫度特性的測量研究過程中,系統地測量研究了多組熱電阻和熱電偶的溫度特性,并進行了細致的分析比較。熱電阻溫度傳感器采用渦輪葉片表面原位集成的MEMS微型傳感器,熱電偶測溫采用OMEGA公司的P13R-008-40型號標準鉑銠熱電偶。實驗中比較了渦輪葉片上兩個相距1 cm的熱電阻傳感器的溫度特性,實驗同時也比較了放在同樣距離的兩個熱電偶的溫度測量特性。圖9給出了熱電阻與熱電偶測量數據之間的對應關系,從圖中可以看到熱電阻和熱電偶測量數據具有較好的線性對應關系。同時,圖中的兩個線性關系沒有在零點的地方重合,說明兩個點的溫度存在差異。由此可以看出,對于溫度的精確測量,即使采用兩個同樣的標準熱電偶,但由于腔內溫度場分布不均,測量時也會形成兩者之間固有的溫度差異。這個差異在1 300 ℃下為31 ℃,即3%左右的相對誤差,并且溫度越低相對誤差越大,在300 ℃誤差已經達到10%。因此,在表達溫度測量精度與誤差時必須考慮高溫環境中空間造成的溫度場分布不均的差異。即溫度測量的誤差不一定是熱電偶本身造成的,而可能是測量系統造成的。

圖9 對應關系

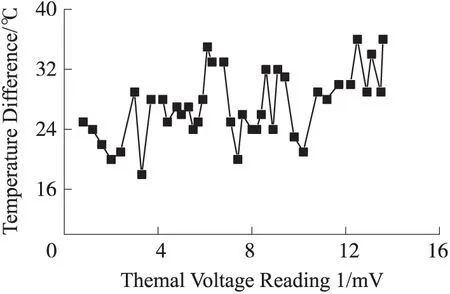

實驗中也比較了兩個同一型號熱電偶對應的溫度差異(圖10)。可以看到在溫度變化的區域內,兩個熱電偶有一個的將近30 ℃的固有偏差,這和前文敘述的線性曲線的截距值31 ℃是基本一致的,同時也存在一定的方差(5 ℃以內)。折算的熱電阻電阻值與溫度特性值對應的兩個測量點溫度也同樣有30 ℃左右的溫度差異。

圖10 高溫升溫過程中兩個熱電偶的測量溫度差異

3 結論

本研究工作成功地研制出了渦輪葉片高溫原位集成傳感器。該溫度傳感器具有較好的溫度測量性能,電阻溫度特性在800 ℃下能夠保持良好的線性,可以實現在高溫環境下的溫度測量,實現了高溫傳感器的在航空發動機領域及其他相關領域的工程學應用。通過高溫溫度表征的實驗結果發現,測量誤差與傳感器在高溫環境下的位置密切相關。因此,在校準高溫測量誤差的的時候,必須要考慮到校準熱電偶與溫度傳感器的相對位置。實驗證明,即使在厘米量級距離的測量范圍內,由于高溫空間場的距離效應,也會造成不同點的溫度差異。這個由實驗環境造成的誤差,已經限制了測量精度在高溫測量環境下的本征誤差(1 300 ℃下約3%左右的相對誤差)。

致謝

本課題是在中國航空發動機集團商用發動機有限責任公司的大力支持和資助下完成的。航空發動機智能化是航空發動機研發的一項具有很大潛力的技術方向,在國際和國內都是最前端的高新技術。在本課題的研究中,得到了很多相關部門,如中國航空發動機集團商發公司科技部/試驗測試中心、上海交大微納制造團隊、上海交大AEMD先進電子材料與器件校級平臺的鼎力支持,再次深表致謝。

[1] Martin L C,Wrbanek J D,Fralick G C,et al. Thin Film Sensors for Surface Measurements,NASA TM-2001-21149,19th International Congress on Instrμmentation in Aerospace Simulation Facilities,Cleveland,OH,August 27-30,2001.

[2] Lei J F,Will H,Martin L. Thin Film Sensors for Minimally-Intrusive Measurements in Harsh High Temperature Environments[J]. Aiaa Journal,2013.

[3] Grant H P,Przybyszewski J S,Claing R G. Turbine Blade Temperature Measurements Using Thin Film Temperature Sensors,NASA-CR-165201,Pratt and Whitney Aircraft. East Hartford,CT(USA),1981.

[4] Hunter G W,Neudeck P G,Okojie R S,et al. An Overview of High-Temperature Electronics and Sensor Development at NASA Glenn Research Center[J]. Journal of Turbomachinery,2003,125(4):153-160.

[5] VAATE. The Versatile Affordable Advanced Turbine Engines Initiative,An AIAA Position Paper,American Institute of Aeronautics and Astronautics,January,2006.

[6] Stiharu I,Rybarik P. Sensor Requirements and Roadmaps;(NATO Science and Technology Organization,R-AVT-128-06,2015.

[7] Lei J F,Martin L C,Will H A. Advances in Thin Film Sensor Technologies for Engine Applications,NASA TM-107418,ASME International Gas Turbine and Aero-Engine Congress and Exhibition,Orlando,FL,June 2-5,1997.

[8] 王明瑞,王振華,韓冰,等. 航空發動機主燃燒室高溫測試技術[J]. 航空發動機,2016,42(5):87-93.

[9] 張興,張志學,薛秀生,等. 航空發動機測溫晶體的退火特性研究[J]. 航空發動機,(2013,39(4):72-77.

[10] 胡金彪. 瞬態輻射高溫測試技術研究[D]. 北京:北京航空航天大學,2001.

[11] Lee W S,Park J S,Kim N H,et al. Electrical and Thermal Properties of Platinμm Thin Films Prepared By DC Magnetron Sputtering for Micro-Heater of Micro-Sensor Applications After CMP Process[J]. Solid State Phenomena,2007,124:267-270.

[12] Tiggelaar R M,Sanders R G P,Groenland A W,et al. Stability of Thin Platinμm Films Implemented in High-Temperature Microdevices[J]. Sensors and Actuators A:Physical,2009,152(1):39-47.

[13] Ekkels P,Rottenberg X,Puers R,et al. Evaluation of Platinμm as a Structural Thin Film Material for RF-MEMS Devices[J]. Journal of Micromechanics and Microengineering,2009,19(6):065010.

[14] 高愛民,殳建軍,于國強,等. PT100熱電阻動態特性試驗研究與分析[J]. 傳感技術學報,2016,29(9):1395-1399.

[15] Esashi M. MEMS for Practical Application with Attention to Packaging[J]. Microsystems,Packaging,Assembly Conference Taiwan,2006 International,2006:1-4.

[16] Bauer C E. Emerging Technologies;Impetus For Future High Technology Growth[C]//Electronic Packaging Technology Proceedings,2003. ICEPT 2003. Fifth International Conference on,2003:18-20.

[17] Bose S,Demasi-Marcin J. Thermal Barrier Coating Experience in Gas Turbine Engines at Pratt and Whitney[J]. Journal of Thermal Spray Technology,1997,6(1):99-104.

[18] Sheffler,Keith D,Gupta D K. Current Status and Future Trends[J]. Turbine Application of Thermal Barrier Coatings,1988,110(4):605-609.

[19] Junchao Gao,Franklin Li Duan,Chang Yu,et al. Electrical Insulation of Ceramic Thin Film on Metallic Aero-Engine Blade for High Temperature Sensor Applications,Ceramics International,Available online 13 September 2016.

[20] Walton A J,Stevenson J T M,Underwood I,et al. Integration of IC Technology with MEMS:Silicon+Technology for the Future[C]//Micro Electro-Mechanical Systems,2007. MEMS Technology. 2007 IET Seminar on. 2007:1-11.

[21] Zhang Y,Duan L F,Zhang Y,et al. Advances in Conceptual Electronic Nano devices Based on 0D and 1D Nanomaterials[J]. Nano-Micro Letters,2013,6(1):1-19.

段力(1962-),男,湖南祁陽人,博士,副教授,研究方向為無線通信與傳感,MEMS技術在航空發動機上的交叉應用。1987年畢業于清華大學,之后一直在硅谷工作,現在上海交通大學電院,franklinduan@sjtu.edu.cn。

FabricationandHighTemperatureCharacterizationbyMEMSEmbeddedSensor

SHAOJin1,DUANLi2*,WANGQiang1,ZHENGFangfang1,XIEKaicheng1,WANGYunsheng3,TAOWenzhong3,GAOJunchao2,HUMingkai2,ZHANGCongchun2,WANGHong2,DINGGuifu2

(1.AECC Commercial Aircraft Engine Co. Ltd.,Shanghai 201108,China; 2.Electronic Information and Electrical Engineering,Shanghai Jiao Tong University,Shanghai 200240 China; 3.Jiangsu Lida Hi-Tech Special Material Co.,Ltd.,Changshu Jiangsu 215506,China)

An embedded high temperature sensor for intelligent aero-engines and other intelligent mechanical systemshave been fabricated and characterized under various high temperature measurements. This high temperature sensor was built directly onto the aero-engine turbine blade surface by MEMS microfabrication technology. There are two main challenges for the sensor fabrication—the high temperature electrical insulation and the curved surface soft photolithography have been successfully resolved in our fabrication process. Our embedded high temperature sensor can measure up to 800 ℃ on the blade surface,and can stand for 40 g shakingand 100 g shocking test. We have conducted a series of delicate high temperature experiments and studied the accuracy and precision for high temperature characterization. Results show that temperature field(space distribution and time delay of thetemperature ramping)in the high temperature system can cause an intrinsic error for high temperature measurements and can cause up to 10% of intrinsic system error regardless of the accuracy of the sensors being used.

sensor;MEMS;embedded fabrication;high temperature measurement;soft photolithography;platinum thermal resistor

2016-11-04修改日期:2017-04-07

TP271.5

:A

:1004-1699(2017)09-1352-07

10.3969/j.issn.1004-1699.2017.09.009