基于規范和實船對無損檢測進行研究

譚安全,涂佳琪

(1.中國船級社重慶分社,重慶 401121;2.重慶大學,重慶 401121)

基于規范和實船對無損檢測進行研究

譚安全1,涂佳琪2

(1.中國船級社重慶分社,重慶 401121;2.重慶大學,重慶 401121)

介紹了無損檢測在船舶建造中的重要作用,對相關規范關于無損檢測的要求進行了研究,梳理了船舶建造無損檢測工藝編制中容易疏忽的問題和值得特別關注的情況。結合船東、船廠的意見,對船舶無損檢測的控制方式提出了相關建議,希望有助于船舶建造無損檢測工藝設計更趨合理。

船舶;規范;超聲波檢測;射線檢測;無損檢測

0 引言

隨著中國造船業的崛起,無損檢測技術在船舶工業中的應用越來越廣泛[1],技術要求也越來越高。船舶建造過程中,無損檢測工藝是指導船廠排查船舶焊接質量安全隱患的重要工藝文件,是保障船舶焊接質量的重要手段。作者對近年來船廠提供船舶無損檢工藝進行了認真梳理,同時結合規范和法規的要求,匯總了無損檢測工藝批編制中容易出現的典型問題,主要發現無損檢測點位布置區域和數量不滿足法規要求,對此不足之處進行了探討,一方面有利于提高工藝文件的正確性,另一方面也能促進船廠工藝的學習和提高,保障船舶的焊接質量。

1 規范要求

對于船舶無損檢測,《鋼質內河船舶建造規范》和《材料與焊接規范》都有詳細要求,且有所區別,具體要求如下:

《鋼質內河船舶建造規范(2015)》第1章、第4節1.4.6項無損檢測[2]

1.4.6 無損檢測

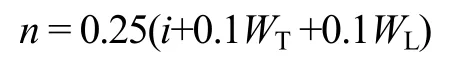

1.4.6.3 船中部0.5 L范圍內強力甲板和外板的射線拍片張數n,應不小于按下式計算所得之值的整數值:

式中,i為船中部區域內縱橫向對接焊縫交叉點的總數;WT為船中部區域內橫向對接焊縫的總長,m;WL為船中部區域內分段合攏的縱向對接焊縫的總長,m。

1.4.6.4 船中 0.5 L范圍以外的強力甲板和外板,拍片數量一般為本節 1.4.6.3規定區域數量的10%~20%,且允許采用適量的超聲波檢測方法進行檢測。

1.4.6.5 甲板、船底和舷側縱向構件(縱桁和縱骨)的對接接頭,在船中部0.5 L范圍內每5個檢查1個,0.5 L范圍外每10個檢查1個;當上述部位的縱向構件采用球扁鋼時,其對接接頭在船中部0.5 L范圍內每10個檢查1個,0.5 L范圍外每20個檢查1個。

1.4.6.6 強力甲板上且在船中部0.4 L范圍內連續的艙口圍板,應對圍板和面板的對接接頭進行檢查。

《材料與焊接規范(2015)》第3篇、第5章、第3節5.3.2焊縫質量檢驗[3]:

5.3.2 焊縫質量檢驗

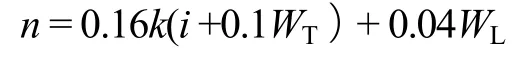

5.3.2.4 對于在船中0.6 L范圍內的船體強力甲板和外板(除5.3.2.6規定加強檢驗者外),無損檢測點的數量n可以按下式計算:

式中,k為船中0.6 L內板列的平均寬度,m,可按下式計算:k=(船中橫剖面處周長)/(橫剖面處板列數);i為船中0.6 L內的縱、橫向對接焊縫交叉處的總數;WT為船中0.6 L內的橫向對接焊縫的總長,m;WL為船中0.6 L內的分段合攏的縱向對接焊縫的總長,m。

5.3.2.5 在船中 0.6 L以外船體強力甲板和外板,拍片數量約為 5.3.2.4規定區域數量的10%~20%,且允許采用適量的超聲波檢測方法進行檢測。

其中,關鍵區域(如軸包板、艏艉柱區域、艏部波浪抨擊區和冰區加強區域等)的檢測密度應大于其他區域。

5.3.2.6 重要部位的焊縫應按下列要求采用射線或超聲波(除另有規定者外)進行無損檢測:

1)液艙水密艙壁、內底板、底邊艙斜板上的焊縫交叉點,每4個檢測1個;

2)位于船底、舷側以及甲板上的縱骨和縱桁對接接頭,在船中0.4 L范圍內每10個檢測1個,0.4 L范圍外每20個檢測1個;

3)強力甲板艙口角隅嵌補板周界對接焊縫,每一角隅轉角處至少進行2處無損檢測。

2 規范比較

進一步對兩個規范(2015)進行比較分析,可以發現其對船舶無損檢測的要求存在相同和不同點,見表1。

表1 關于無損檢測要求對比情況

兩者要求的相同點:射線拍片位置明確為“強力甲板與外板”,即通過計算公式所得n值應全部布置于計算區域內的“強力甲板與外板”上。

兩者要求的不同點:

1)射線拍片數量要求不同

《鋼質內河船舶建造規范》要求船中0.5 L內n=0.25(i+0.1WT+0.1WL);而《材料與焊接規范》要求船中0.6 L內n=0.16k(i+0.1WT)+ 0.04WL;k=(船中橫剖面處周長)/(橫剖面處板列數)。

根據內河船舶建造情況,外板普遍寬度為1.8 m或2 m,因此按k取1.8 m或2 m的外板寬度計算,0.16k為0.288或0.3,均大于0.25。由此可以看出《材料與焊接規范》所述計算公式中計算參數i、WT、WL前的系數均大于《鋼質內河船舶建造規范》的要求。

由此可得,對于射線拍片數量,《材料與焊接規范》要求稍多。

2)骨材對接接頭探傷檢測數量不同。

《鋼質內河船舶建造規范》要求甲板、船底和舷側縱向構件(縱桁和縱骨)的對接接頭,在船中部0.5 L范圍內每5個檢查1個,0.5 L范圍外每10個檢查1個;當上述部位的縱向構件采用球扁鋼時,其對接接頭在船中部0.5 L范圍內每10個檢查1個,0.5 L范圍外每20個檢查1個;《材料與焊接規范》要求位于船底、舷側以及甲板上的縱骨和縱桁對接接頭,在船中0.4 L范圍內每10個檢測1個,0.4 L范圍外每20個檢測1個。

根據分析可得,《鋼質內河船舶建造規范》對骨材對接接頭的檢測數量要求更多,幾乎是《材料與焊接規范》要求數量的2倍。

3 實船存在問題

結合近年來船廠提供無損檢測工藝中存在的問題,對無損檢測工藝中比較突出、普遍的問題進行了分析。

1)由于最近幾年建造船舶均為雙底雙殼結構,為了對船舶焊縫全面覆蓋,船廠會根據實際情況對內底板和內舷板上的對接焊縫布置射線片位,但這部分拍片數量并沒有單獨統計,往往包含在規范公式計算所得強力甲板與外板拍片數量的n值內,導致0.5 L或0.6 L范圍內強力甲板和外板布片數量少于實際計算n值,不滿足規范要求。

2)實際船舶拍片總量滿足規范要求,但具體某些區域內拍片數量小于規范要求數量,這種情況往往出現在0.5 L或0.6 L的分界處,由于0.5 L或0.6 L(內/外)布置較多,導致0.5 L或0.6 L(外/內)數量不足。

規范中強調船體焊縫無損檢測的數量和位置可根據實際情況由船廠和現場驗船師商定。實際操作中,應該在滿足規范明確要求各個區域探傷數量的基礎上,根據實際焊縫情況,船廠應對局部焊縫較差區域增加無損檢測數量,增加無損檢測總數量;而不是在無損檢測總數量不變的情況下,增加某些局部焊縫質量較差的無損檢測數量,如若這樣調整,就會造成其他區域無損檢測數量不足。

3)對于客船、客滾船等多層甲板船舶,沒有區分強力甲板和非強力甲板,比較常見的是將主甲板和上甲板的拍片數量都計入計算所得強力甲板的拍片數量中,導致實際布置于強力甲板和外板的片位少于規范要求。

給出如下建議。首先明確強力甲板,并在強力甲板和外板上布置不少于規范計算數量的檢測片位,然后根據實際焊縫情況,在非強力甲板上布置適量片位。

4 實例說明

某新造船,建造時適用《鋼質內河船舶建造規范(2009)》及 2012修改通報、《材料與焊接規范(2009)》及2012修改通報,強力甲板為上甲板。

船廠提交無損檢測工藝中描述:按照《材料與焊接規范》第5.3.2.4要求,船舶0.6 L內強力甲板和外板拍片數量,公式計算n=105張。

實際無損檢測圖中片位布置為:主甲板片數為7張;內底板片數為7張;內舷板片數為6張;0.6 L內上甲板(強力甲板)片數為19張;0.6 L外強力甲板片數為3張;0.6 L內外板片數為72張;0.6 L外外板片數為7張。

根據以上數據,可得出結論:實船總片數為7+7+6+19+3+72+7=121張;0.6 L內強力甲板+外板片數為19+72=91張,小于n=105張;0.6 L外強力甲板+外板片數為3+7=10張,小于105×(10%-20%)張。

可見實船0.6 L內、0.6 L外的強力甲板+外板拍片數均小于規范要求數量。

出現該問題的原因,分析如下:

1)雖然總片數121張,看似遠超出規范計算所得拍片數量,卻忽略了船舶強力甲板和外板片數的要求。根據無損檢測圖,主甲板布片7張,內底板布片7張,內舷板布片6張,在這些位置布片并沒有問題,問題在于這部分片位數量20張不能包含在“強力甲板和外板”的片位數量中,應單獨納入船舶總的無損檢測數量。

2)此船上甲板為強力甲板,因此在主甲板上布置的片位不能計入強力甲板的拍片數量中。

對上述問題修改后,工藝滿足規范要求。

5 結論

根據對上述規范梳理,各個規范對船舶無損檢測的要求存在差異,但各有側重點。此處簡單歸納如下:

1)《材料與焊接規范》主要針對焊接工藝認可、焊工資格考核以及焊接材料的認可。《鋼質內河船舶建造規范》要求,焊縫設計適用該規范規定的船體結構焊縫,而鋼的化學成分、力學性能以及船體結構焊接工藝應符合《材料與焊接規范》規定。《焊接檢驗指南》主要適用于滿足《材料與焊接規范》中規定的船體結構焊接,對焊工考試、焊接工藝設計、無損檢測方法和驗收標準作了要求。《河船法定建造檢驗技術規程》[4]是法定要求,無損檢測相關規定同《鋼質內河船舶建造規范(2009)》一致。

2)通過規范追溯梳理,關于無損檢測規定從包含與被包含關系可得出,《鋼質內河船舶建造規范(2009)》與《河船法定建造檢驗技術規程(2011)》要求相同,均屬于近些年版本較老,要求較低,數量較少的規定。《鋼質內河船舶建造規范》通過不斷修改,至今已更新到2015版本,且涉及無損檢測的修改均呈現要求更高、數量增加和位置增多等趨勢。但《河船法定建造檢驗技術規程》至今4年未更新,因此實船采用《鋼質內河船舶建造規范》確定無損檢測位置和數量,必定高于法定要求,即高于按照《河船法定建造檢驗技術規程》所確定的位置和數量。

3)根據近年內河船舶建造情況,船體外板普遍寬度為1.8 m或2 m,按照《鋼質內河船舶建造規范》和《材料與焊接規范》中的公式分別計算,可得出所述計算公式中計算參數i、WT、WL前的系數均為后者較大,即拍片數量較多。并綜合分析可得:《材料與焊接規范(2015)》關于無損檢測方面高于《鋼質內河船舶建造規范(2015)》。并且隨著船體外板寬度的增加,拍片數量逐漸增多。從規范對無損檢測的要求,包括數量和位置,相對而言,《材料與焊接規范》要求最高,其次為《鋼質內河船舶建造規范》,而《河船法定建造檢驗技術規程》與前者2009版本要求一致。

4)對內河船舶無損檢測工藝給出個人建議

對于CSAD船舶,無損檢測工藝建議按照《鋼質內河船舶建造規范》確定檢測位置和數量,相關驗收標準按照《材料與焊接規范》執行。

對于非CSAD船舶,無損檢測工藝建議按照《河船法定建造檢驗技術規程》確定檢測位置和數量。根據實船計算(此處省略),按照《鋼質內河船舶建造規范》計算的數量大于按照《河船法定建造檢驗技術規程》計算數量,因此,非CSAD船舶亦可按照《鋼質內河船舶建造規范》確定檢測位置和數量。

5)無損檢測工藝確定射線檢測位置和數量需注意:

(1)公式計算數量n值只針對船體外板和強力甲板射線檢測數量,船舶實際布片時,要確保0.5 L或0.6 L(內/外)的射線檢測數量不小于規定數量;

(2)對于多層甲板船,注意區分主甲板和上甲板,明確強力甲板位置;

(3)對于內舷板、內底板、非強力甲板等區域布片數量應單獨計算,要與強力甲板和外板拍片數量計算值n區分開。

[1]景艷.無損檢測在船舶焊接中的應用[J].現代制造技術與裝備,2012(5): 32-34.

[2]中國船級社.鋼質內河船舶建造規范[S].2015.

[3]中國船級社.材料與焊接規范[S].2015.

[4]中國海事局.河船法定建造檢驗技術規程[S].2011.

[5]屠耀元.無損檢測在船舶工業中的應用[J].金屬加工:熱加工,2008(16): 41-44.

Study of Non-destructive Test Based on Rules and Real Ship

TAN Anquan1,TU Jiaqi2

(1.China Classification Society Chongqing Branch,Chongqing 401121,China; 2.Chongqing University,Chongqing 401121,China)

The paper describes the importance of non-destructive testing in ship construction.The provision of the relevant rules is studied.It summarizes the common problem of the non-destructive testing scheme in the process of ship construction,and collects some deserve special attention.Some advices are given about the control of the non-destructive testing for the ship,which could be helpful for the non-destructive testing technology design in the ship construction to be more reasonable.

ship; rule; ultrasonic test; radiographic inspection; non-destructive test

U665

A

10.14141/j.31-1981.2017.05.001

譚安全(1986—),男,工程師,碩士研究生,研究方向:船舶建造檢驗和結構強度分析。