SC9D型柴油機降噪措施的研究與應用

黃風清,姜鋒(上海柴油機股份有限公司,上海200438)

SC9D型柴油機降噪措施的研究與應用

黃風清,姜鋒

(上海柴油機股份有限公司,上海200438)

一款SC9D型柴油機配套應用于輪式裝載機,整車測試噪聲未能達到GB 16710第二階段限值的要求。為協助裝載機廠家降低整車噪聲,分別從柴油機噴油提前角、有效輸出功率、齒輪室罩蓋、曲軸減振器、冷卻風扇及速比等6個方面對柴油機噪聲進行了研究。研究結果表明,采用經過降噪設計的柴油機的裝載機整車噪聲由114.9 dB(A)降低至112.7 dB(A),滿足了噪聲標準的要求。

裝載機柴油機噪聲

1 前言

內燃機機動車對環境的影響,除了人們熟知的尾氣排放以外,噪聲也是一個不可忽視的因素,因此世界各國政府機構或者行業組織都在不斷地制定、修訂相關的法規和標準,以降低噪聲對環境的影響。自20世紀50、60年代起,發達國家為滿足消費者對舒適性的要求,降低車輛和發動機噪聲對城市環境造成的污染,就已制定了完善的法規和標準來控制整車噪聲[1]。國內關于道路用機動車和非道路用機械也多次發布相關的噪聲標準并進行過多次修訂,目前裝載機執行的噪聲標準是2010年發布的GB 16710《土方機械噪聲限值》。

由于工程機械常在野外進行施工作業以及駕駛人員對噪聲要求不高,生產廠家往往對降噪設計投入的精力不夠,造成目前很多產品無法滿足新的噪聲標準的要求。柴油機作為整車的一個主要噪聲源,為了協助整車進行降噪設計并達到噪聲標準的要求,本文將以一款配套50型裝載機的SC9D型柴油機為研究對象,展開降噪設計的應用研究工作。

2 研究對象與目標

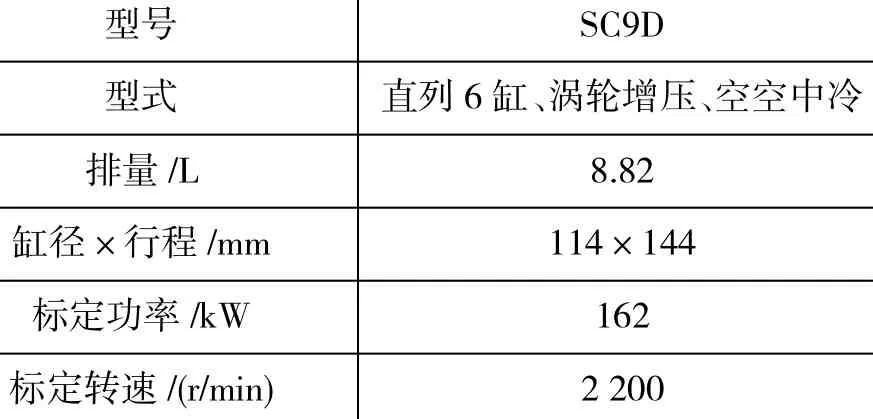

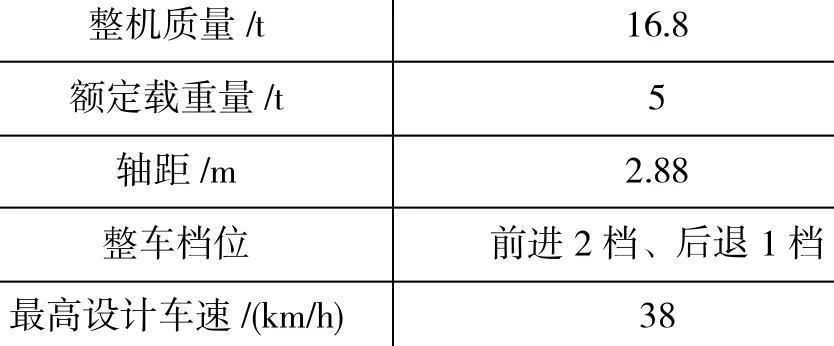

本文研究的柴油機是為50型裝載機精心打造的一款專用動力裝置,具有動力強、油耗低、噪聲低、零部件集成化程度高等優點,柴油機和裝載機的基本參數如表1和表2所示。

表1 柴油機基本參數

表2 50輪式裝載機基本參數

本文研究的輪胎式裝載機優化前測得噪聲為114.9 dB(A),根據目前執行的噪聲標準的規定,自2015年1月1日起土方機械執行GB 16710第二階段的噪聲限值,該型裝載機對應的噪聲限值為113 dB(A),以此為目標配合整車進行降噪設計。

3 柴油機降噪設計與研究

柴油機的噪聲按輻射方式不同,可分為表面輻射噪聲和氣體動力噪聲。表面輻射噪聲包括燃燒噪聲和機械噪聲;氣體動力噪聲包括進氣噪聲、排氣噪聲和風扇噪聲[2]。本文綜合考慮技術方案的成本、可靠性、替代便捷性等因素,將主要從以下幾個方面對柴油機噪聲進行研究:(1)燃燒噪聲主要考慮不同噴油提前角及有效功率的影響;(2)機械噪聲主要考慮前齒輪室罩蓋及曲軸減振器的影響;(3)氣體動力噪聲主要考慮風扇及其速比(速比=風扇轉速/柴油機轉速)對噪聲的影響,其中進氣噪聲和排氣噪聲不在本文的研究范圍內。

原機及各降噪改進方案的噪聲測量首先在半消聲噪聲試驗臺架上按照GB/T 1859-2000《往復式內燃機輻射的空氣噪聲測量工程法及簡易法》的要求進行,然后綜合所有的降噪改進方案構造降噪型柴油機,將降噪優化后的柴油機安裝至裝載機上進行整車噪聲測試,并與原機測試結果進行對比。圖1為柴油機噪聲測試臺架照片。

3.1 降低燃燒噪聲的改進措施

(1)噴油提前角對柴油機噪聲的影響

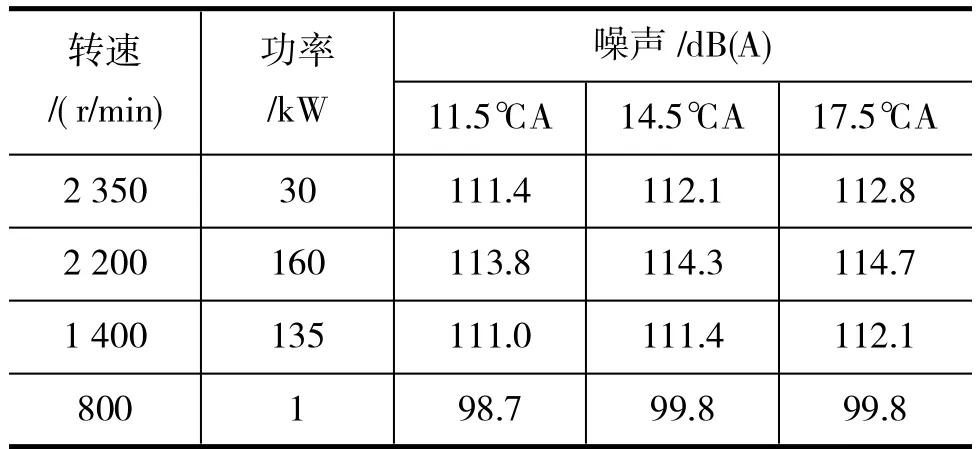

燃燒噪聲來源于柴油在燃燒室中的壓縮著火與滯燃期內形成的可燃混合氣的突然燃燒。燃燒噪聲與氣缸內壓力急劇上升期間的壓力升高率有密切關系,壓力升高率越高則燃燒噪聲越大。對于直噴式柴油機而言,減小噴油提前角可以縮短著火延遲期,使得壓力升高率下降,進而使燃燒噪聲降低。從柴油機經濟性和動力性方面考慮,噴油提前角的減小有可能會使柴油機的油耗惡化及動力性變差。綜合考慮各項性能指標的要求,本文分別選定柴油機噴油提前角為17.5℃A、14.5℃A和11.5℃A進行研究,測試結果見表3。

圖1 柴油機半消聲試驗臺架

表3 不同噴油提前角的噪聲結果比較

在額定工況,噴油提前角由17.5℃A減小至11.5℃A時,柴油機聲功率級噪聲降低0.9 dB(A),降噪效果較為明顯。

(2)有效輸出功率對柴油機噪聲的影響

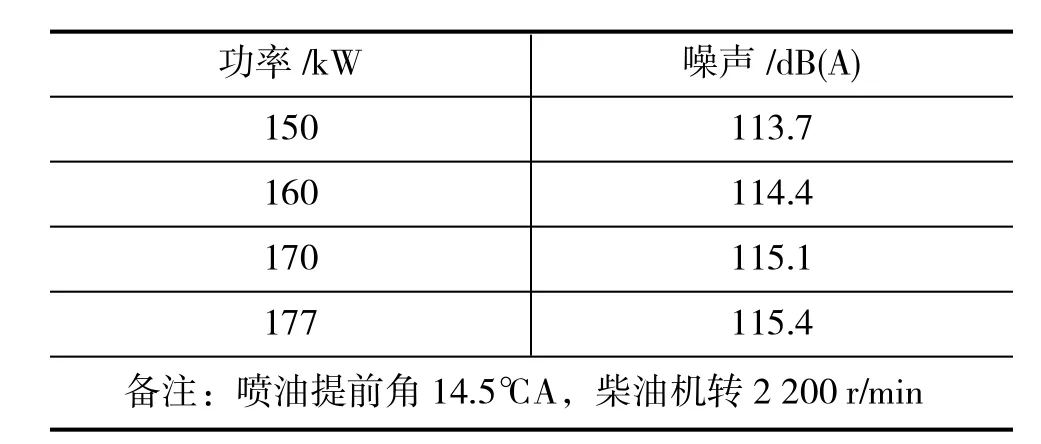

根據以往的經驗及其他同行的研究成果[3],柴油機的噪聲大小與柴油機有效輸出功率存在正比的關系。結合本文研究的對象應用在裝載機上的常用的功率范圍,確定了4個功率檔次進行柴油機噪聲的測試與研究,標定功率分別為150~177 kW,測試結果見表4。

由表中結果可見,當柴油機功率從150 kW升高至177 kW時,柴油機噪聲增加了1.7 dB(A),研究結果表明,柴油機功率對噪聲的影響較大。在噪聲要求越來越嚴格的現實環境下,生產過程中需要加強對柴油機功率一致性進行控制,這樣才能保證柴油機噪聲的一致性。

表4 不同柴油機功率的噪聲結果比較

3.2 降低機械噪聲的改進措施

(1)前齒輪室罩蓋對柴油機噪聲的影響

對柴油機外圍薄壁零件進行覆蓋屏蔽是降低柴油機噪聲的一種簡單有效的方法,對此國內科研院校及企業均有較多的研究。如對齒輪室罩蓋、缸蓋罩殼、油底殼等零部件附加自由阻尼與復合阻尼進行噪聲輻射的研究[4];對薄壁零件增加加強筋進行噪聲的研究[5-8];對不同材料制成的缸蓋罩殼進行噪聲的研究[9]等。本文從前齒輪室罩蓋材料選擇上進行降噪優化,罩蓋材料選用復合鋼板,在兩層鋼板之間增加橡膠涂層。采用復合鋼板罩蓋前后的柴油機外特性噪聲測試結果見表5。

表5 齒輪室罩蓋對柴油機噪聲的影響

試驗時噴油提前角為14.5℃A,試驗結果表明,僅更換復合鋼板齒輪室罩蓋后,柴油機額定工況的噪聲降低了0.5 dB(A)。

(2)曲軸減振器對柴油機噪聲的影響

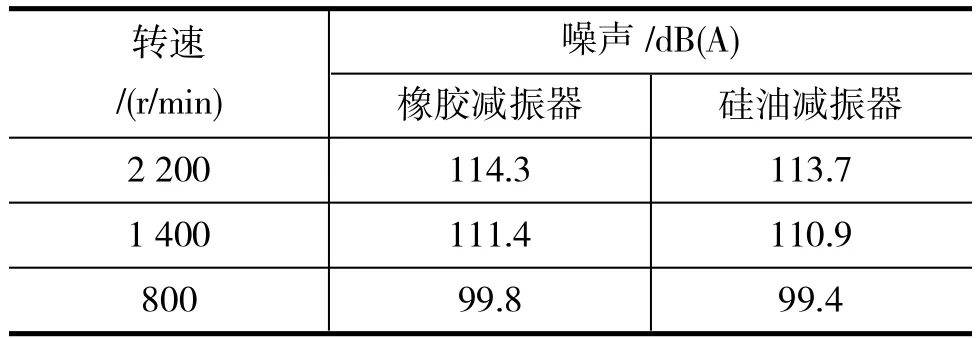

柴油機曲軸扭振會導致機體結構產生噪聲[10],而加裝扭振減振器是降低曲軸扭振的主要方法之一。本文將分別選用橡膠減振器和硅油減振器對柴油機的噪聲進行對比試驗研究。橡膠減振器的減振作用是利用橡膠的阻尼來達到的,而硅油減振器的減振則是利用硅油的壓縮彈性進行減振緩沖來達到的,其作用機理均為利用阻尼把扭振動能量轉變成熱能,從而抑制扭振。兩種減振器方案的測試結果見表6。

除減振器不一致以外,柴油機其他參數均相同。測試結果表明,更換硅油減振器后,額定工況的噪聲降低了0.6 dB(A)。

3.3 降低風扇噪聲的改進措施

表6 不同減振器對柴油機噪聲的影響

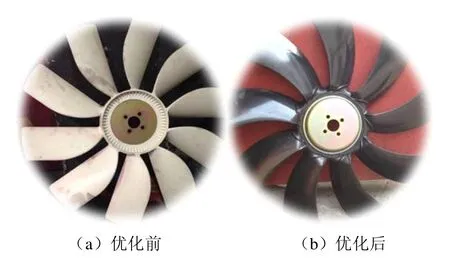

對于工程機械,氣動噪聲以往受到的關注較小,但是近年來受到噪聲標準日益嚴格以及提升產品綜合性能需求的影響,氣動噪聲也越來越被重視。實踐表明,工程機械的柴油機艙內冷卻風扇產生的噪聲最為明顯。冷卻風扇噪聲中最主要的成分是由于空氣流動而產生的空氣動力噪聲,因此從風扇葉型與葉片數量的設計優化以及風扇速比降低等兩個方面開展噪聲優化工作,優化后風扇葉片更符合空氣動力學的要求,風扇葉片數量由10片調整至9片,風扇速比也由0.87降低至0.76,以降低冷卻風扇產生的空氣動力噪聲,但是風扇的風量并不下降。風扇優化前后的照片見圖2。

圖2 風扇優化前后實物對比圖

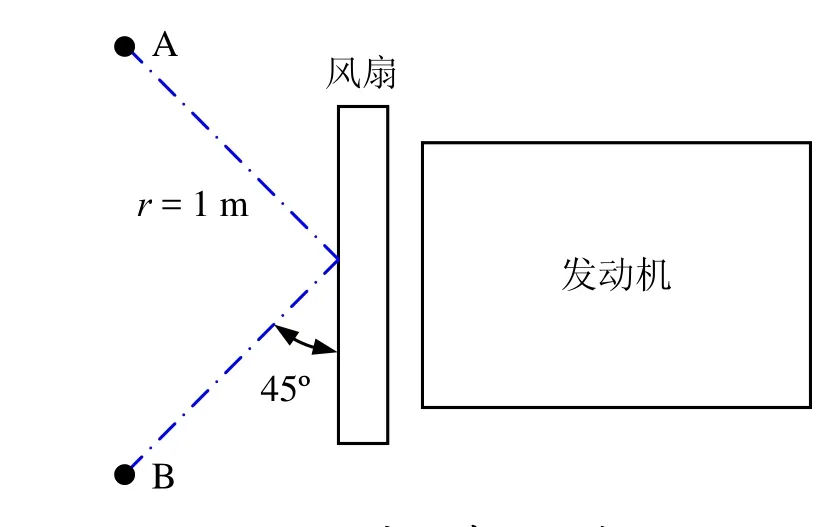

由于噪聲傳感器對風速的影響比較敏感,風扇的臺架噪聲測試無法按照GB/T 1859-2000的要求進行測試。風扇噪聲將按照JB/T 6723.4-2008《內燃機冷卻風扇第4部分:冷凝式內燃機冷卻風扇試驗方法》中的規定進行測試。測試點布置如圖3所示,其中r=1m,測點高度與風扇中心等高。

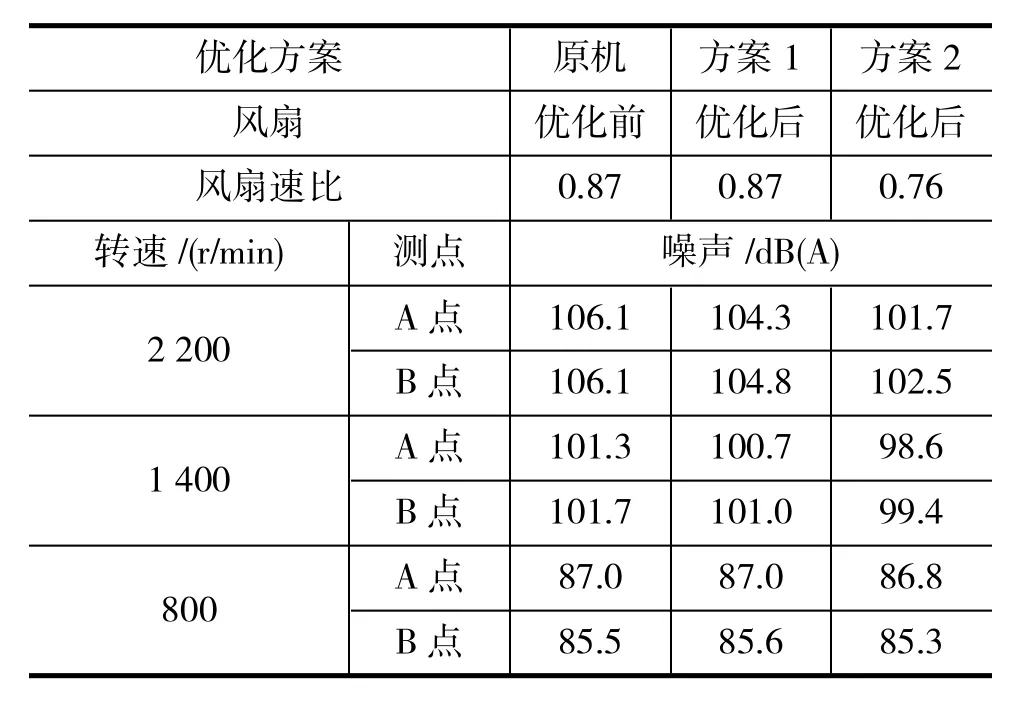

針對不同的風扇及風扇速比進行試驗對比研究,柴油機外特性上不同點的臺架測試結果見表7。

測試結果表明,(1)在原機基礎上,只對風扇進行改進,如表7中的方案1,額定工況的風扇噪聲平均下降1.6 dB(A);(2)在原機基礎上,優化風扇并降低風扇速比,額定工況的風扇噪聲平均下降4.0 dB(A)。

4 柴油機與裝載機噪聲綜合測試與研究

依據本文第3小節的研究成果,柴油機噴油提前角設定為11.5℃A、標定功率調整至160kW、采用新齒輪室罩蓋和硅油減振器等措施后,按照GB/T 1859-2000的要求進行柴油機臺架噪聲測試(注:試驗時柴油機未安裝風扇),測試結果見表8。

臺架噪聲測量結果表明,在未安裝風扇的情況下,改進優化措施使柴油機標定工況的噪聲降低了1.1 dB(A)。

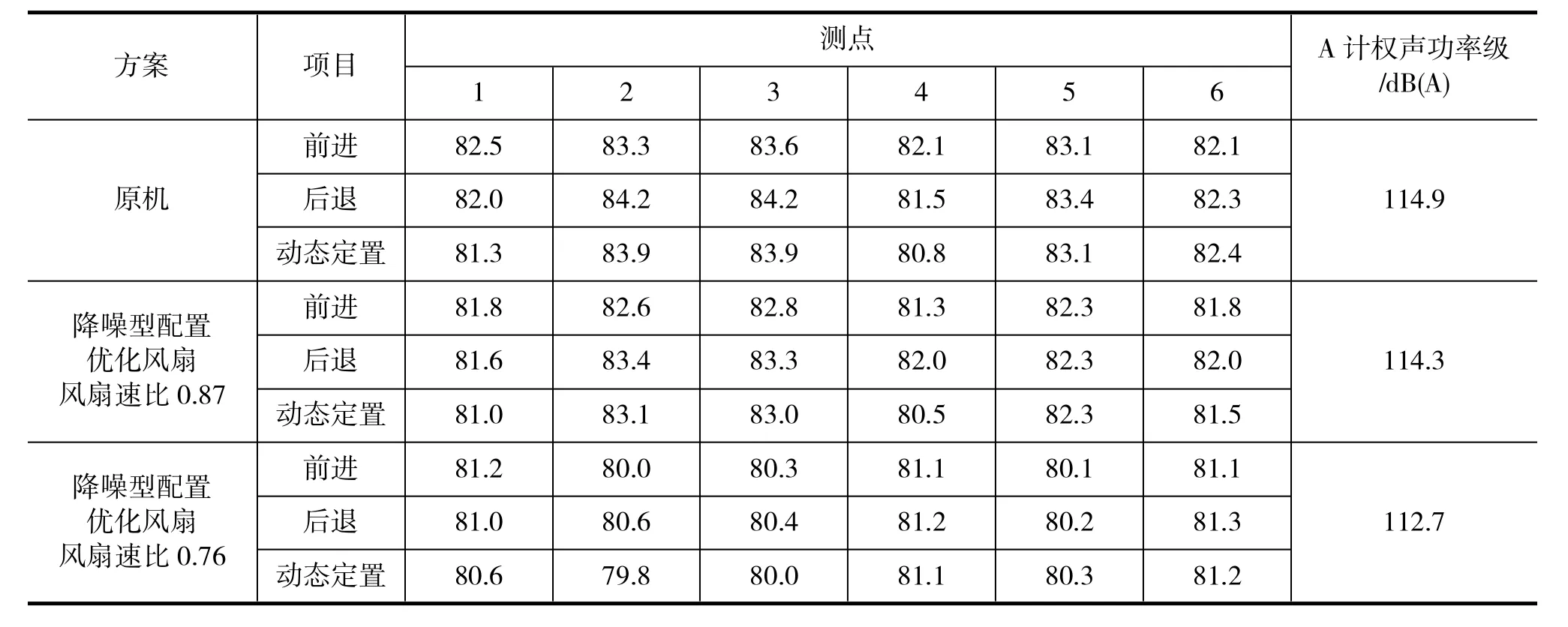

將柴油機安裝至裝載機上,按照GB/T 25614-2010標準的規定,對裝載機整車噪聲進行測試,測試結果見表9。

圖3 風扇噪聲測點布置圖

表7 不同風扇及風扇速比對柴油機噪聲的影響

表8 柴油機優化前后臺架測試噪聲對比

表9 裝載機噪聲測試結果

5 結論

對柴油機采取了一系列降噪措施,柴油機(未安裝風扇)的臺架測試噪聲由114.3 dB(A)降低至113.2 dB(A),降低了1.1 dB(A);采用降噪柴油機后,裝載機整車噪聲由114.9 dB(A)降至112.7dB(A),減小了2.2 dB(A),符合國標GB16710-2010中第二階段噪聲限值的要求,達到降噪設計的目的。另外,研究結果表明,冷卻風扇造成的氣體動力噪聲是整車噪聲最主要的組成部分,通過優化風扇及降低風扇速比對裝載機整車噪聲的降低最有效。

[1]孫林.國內外汽車噪聲法規和標準的發展[J].汽車工程,2000,22(3):154-158.

[2]張子辰,韓景峰,劉洪德等.降低柴油機噪聲技術研究[J].內燃機與動力裝置,2006(6):19-22.

[3]桂樹國,薛飛舞,劉浩.某型汽車柴油機功率提升后NVH試驗研究[J].佳木斯大學學報(自然科學版),2015,33(4):568-572,576.

[4]舒歌群,馬維忍,梁興雨等.柴油機薄壁件表面噪聲輻射的研究[J].內燃機工程,2009,30(2):25-33.

[5]盧兆剛,郝志勇.基于模態分析及優化設計技術的低噪聲齒輪室罩的設計[J].振動與沖擊,2010,29(10):239-243.

[6]王奇文.柴油機薄壁件低噪聲設計方法及復合材料應用的研究[D].浙江大學,2012.

[7]胡志勝,李波,程瑋.基于模態分析的柴油機齒輪

室蓋優化設計[J].汽車工程師,2011(7):59-61.

[8]李民,舒歌群,衛海橋.基于拓撲優化和形狀優化的低噪聲齒輪室罩蓋設計[J].內燃機工程,2008,29(6):55-59.

[9]吳浪濤.柴油機缸蓋噪聲預測與降噪研究[D].重慶:重慶大學,2013.

[10]薛冬新,宋希庚.曲軸扭振振動導致的內燃機噪聲[J].大連理工大學學報,1996,36(5):576-580.

Research and Application ofNoise Reduction Measures for SC9DDieselEngine

Huang Fengqing,Jiang Feng

(ShanghaiDiesel Engine Co.,Ltd.,Shanghai200438,China)

A SC9D dieselengine is applied to thewheel loader,which can'tmeet the requirements of the phase IInoise limitofGB16710.In order to assist thewheel loader to reduce vehicle noise,this paper willbebased on thisengine to carry outnoise reduction design and experimental research.The dieselengine noise isstudied from the fuel injection timing,outputpower,gear chamber cover,torsionalvibration damper, cooling fan and fan speed ratio.The results show that the noise of thewheel loader,whichmatch the noise reduction diesel engine,is reduced from 114.9dB(A)to 112.7dB(A),which satisfies the requirementof noise standard.

wheel loader,dieselengine,noise

10.3969/j.issn.1671-0614.2017.03.004

來稿日期:2016-12-21

黃風清(1982-),男,高級工程師,主要研究方向為整車與柴油機匹配技術。