基于CFD的某缸內直噴發動機燃燒室優化研究

李書森(泛亞汽車技術中心有限公司,上海201201)

基于CFD的某缸內直噴發動機燃燒室優化研究

李書森

(泛亞汽車技術中心有限公司,上海201201)

運用CFD的分析方法,對某缸內直噴發動機燃油噴射過程與缸內可燃混合氣的流動進行了數值模擬分析,研究了不同燃燒室設計方案對缸內流動過程的影響。結合滾流、旋流、缸內當量比分布等8項評價指標,對不同設計方案的優化效果進行了對比,并引入優化率對計算結果進行總體評價。結果表明,優化設計方案在高轉速工況和低轉速工況下的優化率分別達到了28.7%和38.4%,發動機缸內混合氣的形成過程得到了明顯的改善。

缸內直噴燃燒室設計優化

1 前言

隨著排放及油耗法規的日益嚴苛,采用更高壓縮比和汽油缸內直噴技術的發動機受到了越來越多的關注[1~2]。在新一代的發動機燃燒系統開發過程中,需要考慮燃燒室及進排氣系統的設計,噴油器的選型和布置,氣門正時及噴油相位等因素[3]。在此過程中,通過合理的、流程化的CAE分析過程,可以大幅縮短燃燒系統的開發周期。本文以一款高壓縮比的直噴汽油機為對象,通過CFD模擬計算,研究了不同燃燒室設計對缸內流動、噴霧過程以及混合氣形成的影響。提出了基于滾流、旋流、缸內當量比分布等8項指標的燃燒室設計評價體系,并以此對計算結果進行了分析,獲取了最優的燃燒室設計方案。

2 缸內過程計算模型

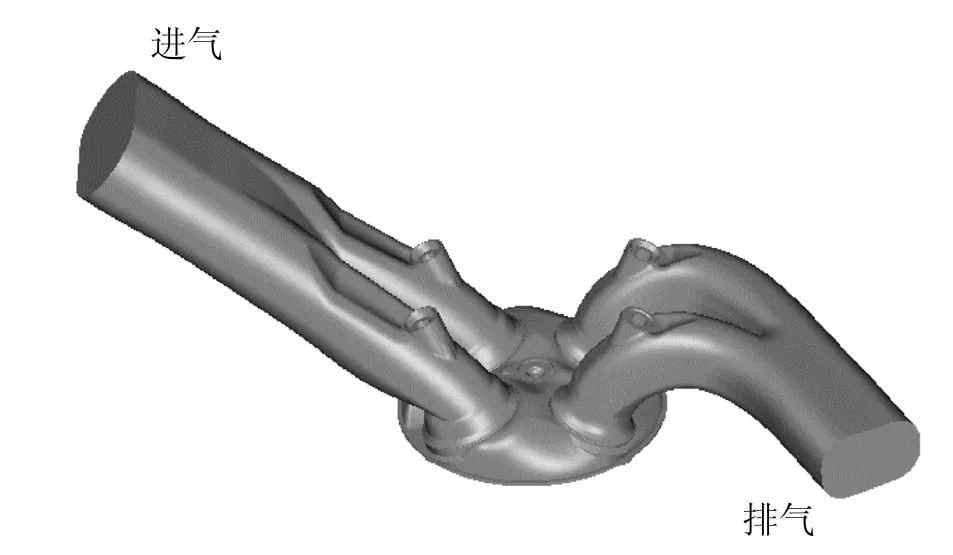

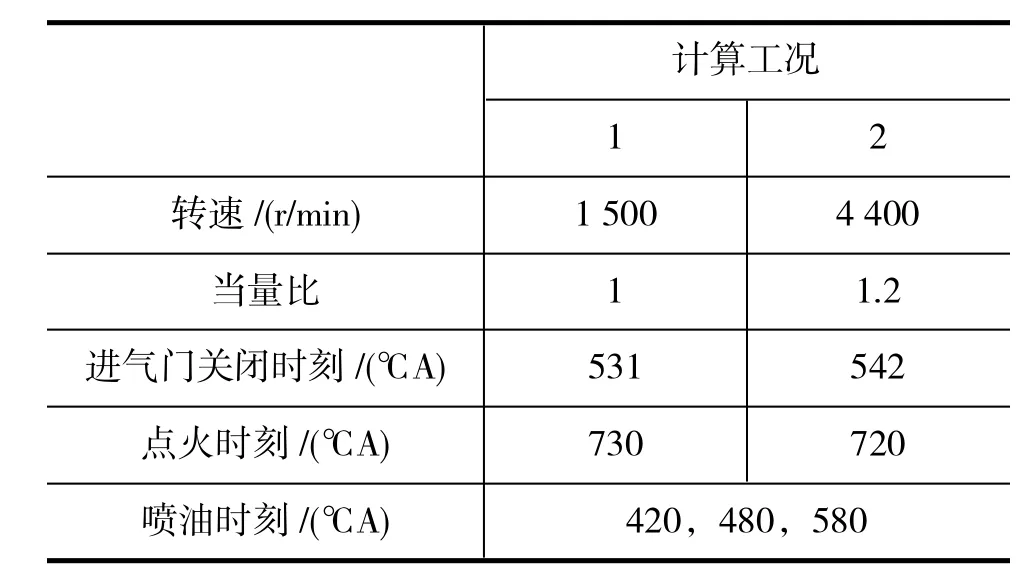

整個發動機循環計算過程從排氣時刻開始,包括排氣、掃氣、進氣、壓縮四個階段。計算區域的模型如圖1所示,計算工況見表1。其中為了增強計算的收斂性,分別將進氣入口和排氣出口延長了30mm。根據實際進排氣門升程曲線和活塞運動規律,根據三維初始設計模型構建了整個計算過程的動網格,最大網格數量控制在120萬左右。計算過程中,進氣道入口設置流量和溫度邊界,排氣道出口設置溫度和壓力邊界,其他壁面采用溫度邊界,所有的邊界條件都由一維計算得到。本文計算了全負荷下1 500 r/min和4 400 r/min兩種工況,其中高轉速工況對混合氣進行了加濃處理。

圖1 計算區域模型

表1 缸內流動計算工況

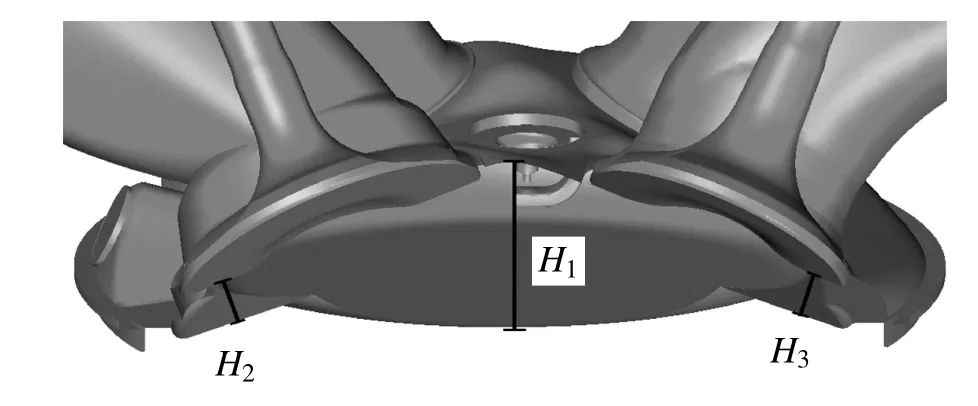

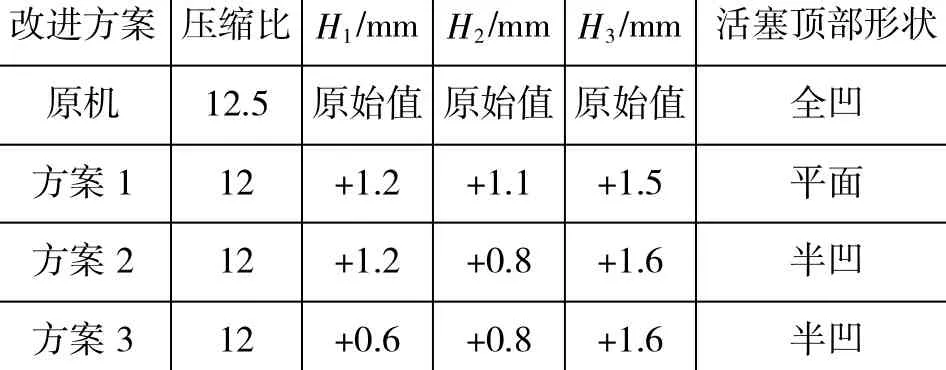

為研究不同燃燒室結構對缸內氣體流動形成過程的影響,本文選取4種燃燒室設計方案,對缸內流動過程進行模擬計算。其中原機燃燒室方案壓縮比為12.5,方案1~方案3為改進優化方案,壓縮比都為12,各設計方案調整的主要設計參數如圖2和表2所示。

圖2 燃燒室主要設計參數

3 噴霧模型及標定

噴霧對缸內混合氣的形成以及燃燒過程都有著巨大的影響,因此在計算缸內過程之前,首先要對噴霧模型進行標定。本文計算所用6孔噴油器每個噴孔油束的噴霧錐角為14°,噴孔位置分布及噴油落點分布均呈三角形。

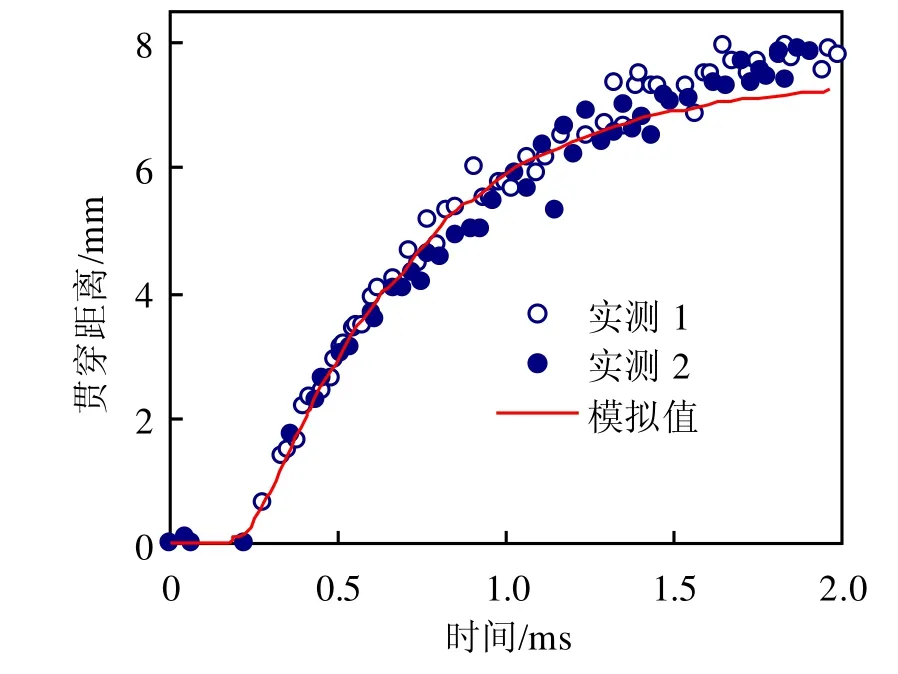

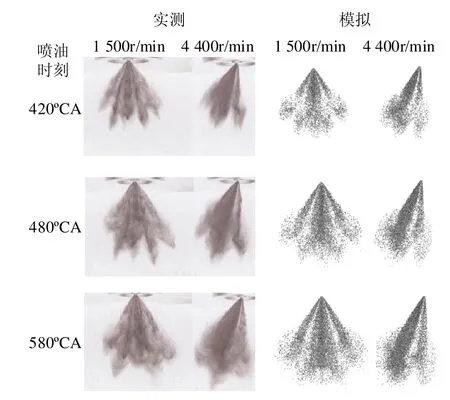

噴霧標定過程中,蒸發模型選擇Dukowicz模型,破碎模型選擇Wave模型。模型標定時,噴射燃油種類為正庚烷,燃料噴射壓力及環境壓力分別為1MPa和100 kPa。模型標定結果如圖3和圖4所示。

表2 燃燒室改進方案參數

圖3 噴霧貫穿距離的模擬值與實測值對比

圖4 不同時刻噴霧形狀對比

通過調整各子模型的參數,得到的噴霧貫穿距離模擬值和實測值的對比見圖3,可見二者結果較為接近。圖4為各時刻CFD計算噴霧形狀與試驗測試噴霧現狀的對比,從油束分布、粒子貫穿距離等角度的對比可以看出,計算結果和實測值的吻合度較高。因此本文所用模型對于噴嘴參數的設置能夠體現噴嘴真實的噴霧特性,進而保證了后續缸內噴霧模擬計算的精度。

4 計算結果及分析

根據AVL對缸內流動過程的評價體系,本文對計算結果進行了分析,通過缸內滾流(Tumble)、缸內旋流(Swirl)、湍動能、火花塞附近流速以及缸內燃料濃度分布等幾項指標對不同的燃燒室設計進行了對比及分析。

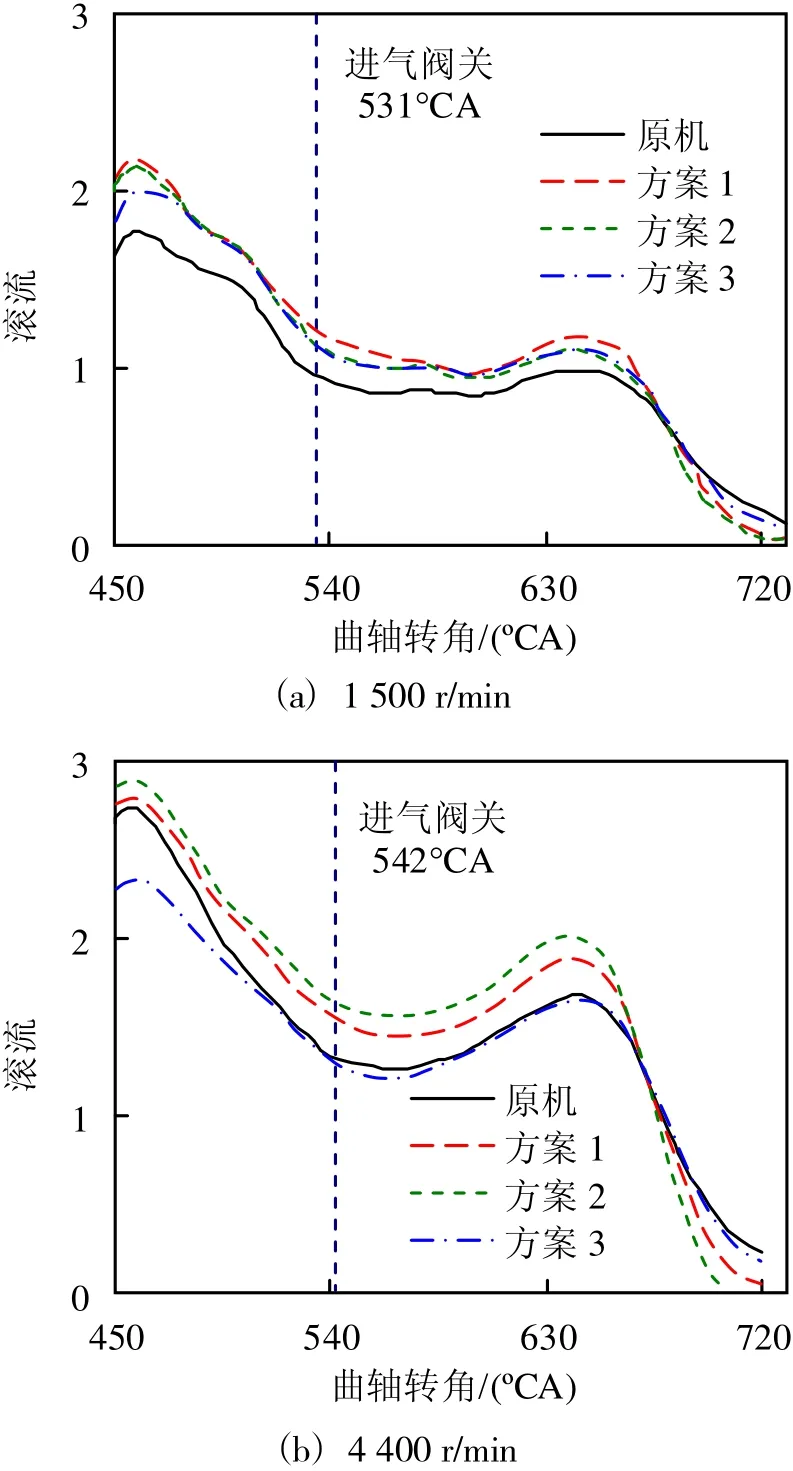

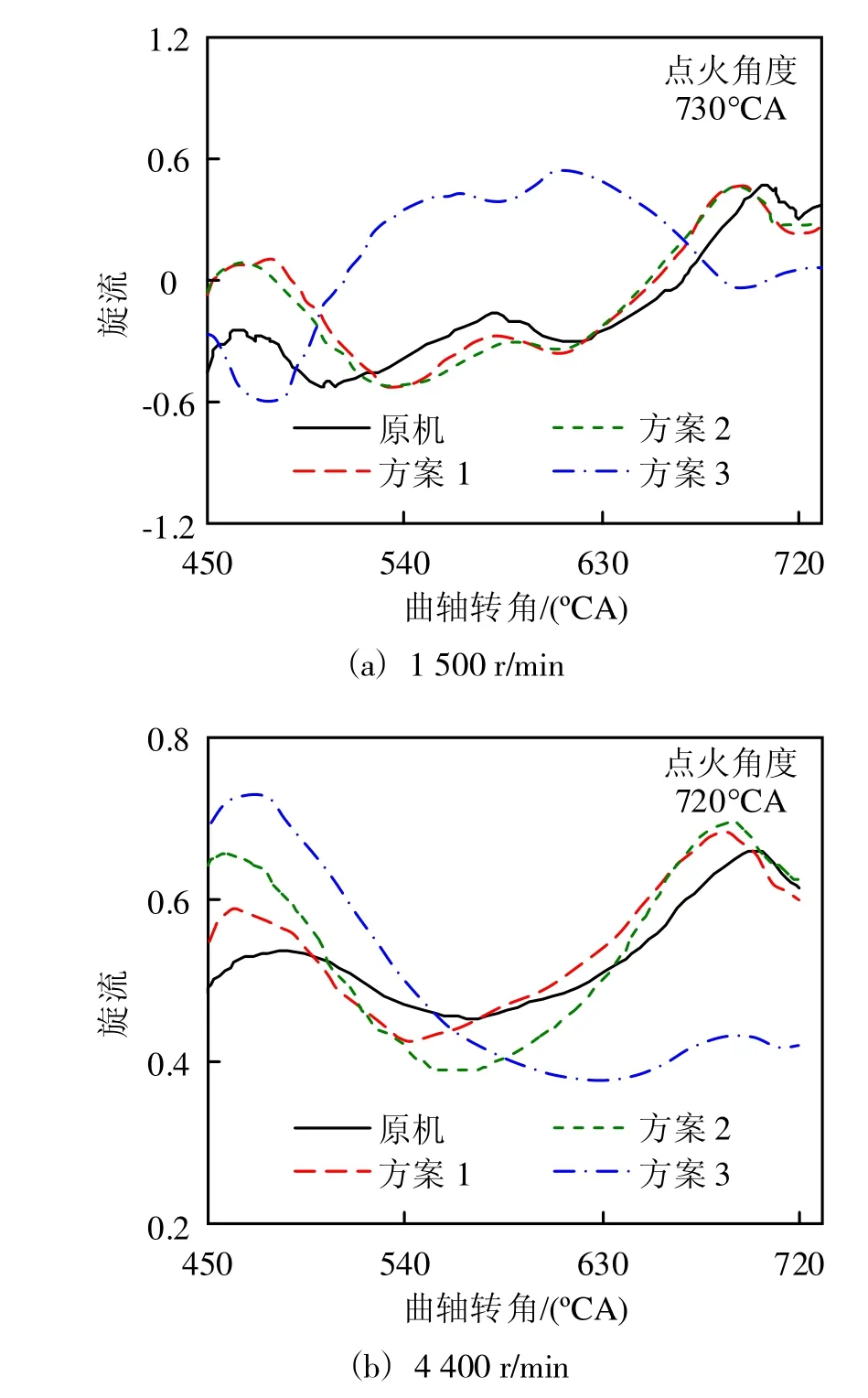

缸內滾流影響進氣及壓縮過程中的油氣混合,同時也決定了缸內湍動能進而影響點火過程,因此滾流是評價燃燒室設計的重要指標之一。圖5為4種燃燒室方案分別在高速和低速工況下的缸內滾流的計算結果對比。由于進氣門關閉后,缸內滾流可以較好地保持,故通常將進氣門關閉時刻的滾流大小作為主要參考量,并且其值越大就越有益于缸內氣體的混合。如圖5所示,在1 500 r/min時,4種燃燒室在進氣門關閉時刻的滾流大小分別為1.04、 1.29、1.21和1.22;在4 400 r/min時,滾流大小分別為1.32、1.55、1.64和1.30。這說明,原機采用高壓縮比設計所得到的滾流較小,3種優化方案的滾流在低速工況下較為接近,在高速工況下,方案2的滾流最大。

圖6為缸內旋流計算結果的對比。由于缸內旋流對火焰向各方向的傳播造成影響,因此通常將點火時刻的缸內渦流作為最主要的參考指標。此外,過大的旋流引起局部火焰傳播過慢,進而有可能增加發動機的爆震傾向,因此進行燃燒室設計時通常以降低缸內旋流為目標。由圖中可見,在1 500 r/min工況下,4種燃燒室在點火時刻的旋流分別為0.362、0.273、0.306和0.059;在4 400 r/min時,旋流分別為0.546、0.496、0.608和0.393。方案3的缸內旋流最小,尤其是在低轉速工況下與其他3種設計相比,旋流降低了約80%。

圖5 滾流計算結果對比

圖6 旋流計算結果對比

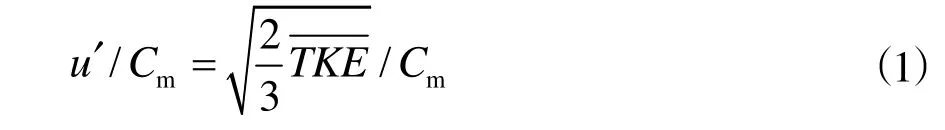

湍動能的大小直接決定了火花塞放電后混合氣起燃的難易程度,同時湍動能越大也越有利于火核的擴散與發展,進而改善燃燒效率,因此燃燒室優化設計的目標是獲取盡可能大的湍動能。由于不同工況下缸內湍動能差異較大,本文將湍動能的計算結果進行了無量綱化處理,用u′/Cm表征缸內的湍流尺度

圖7為缸內湍動能計算結果的對比。從圖中結果可以看出,原機方案的湍動能較小,3種優化設計在不同程度上都改善了湍動能。在1 500 r/min工況下,3種燃燒室在點火時刻的u′/Cm的計算結果分別為0.382、0.394、0.406和0.416,在4 400 r/min工況下分別為0.552、0.577、0.585和0.586。從對比結果可以看出,方案3的的湍動能相對較大。

圖7湍動能計算結果對比

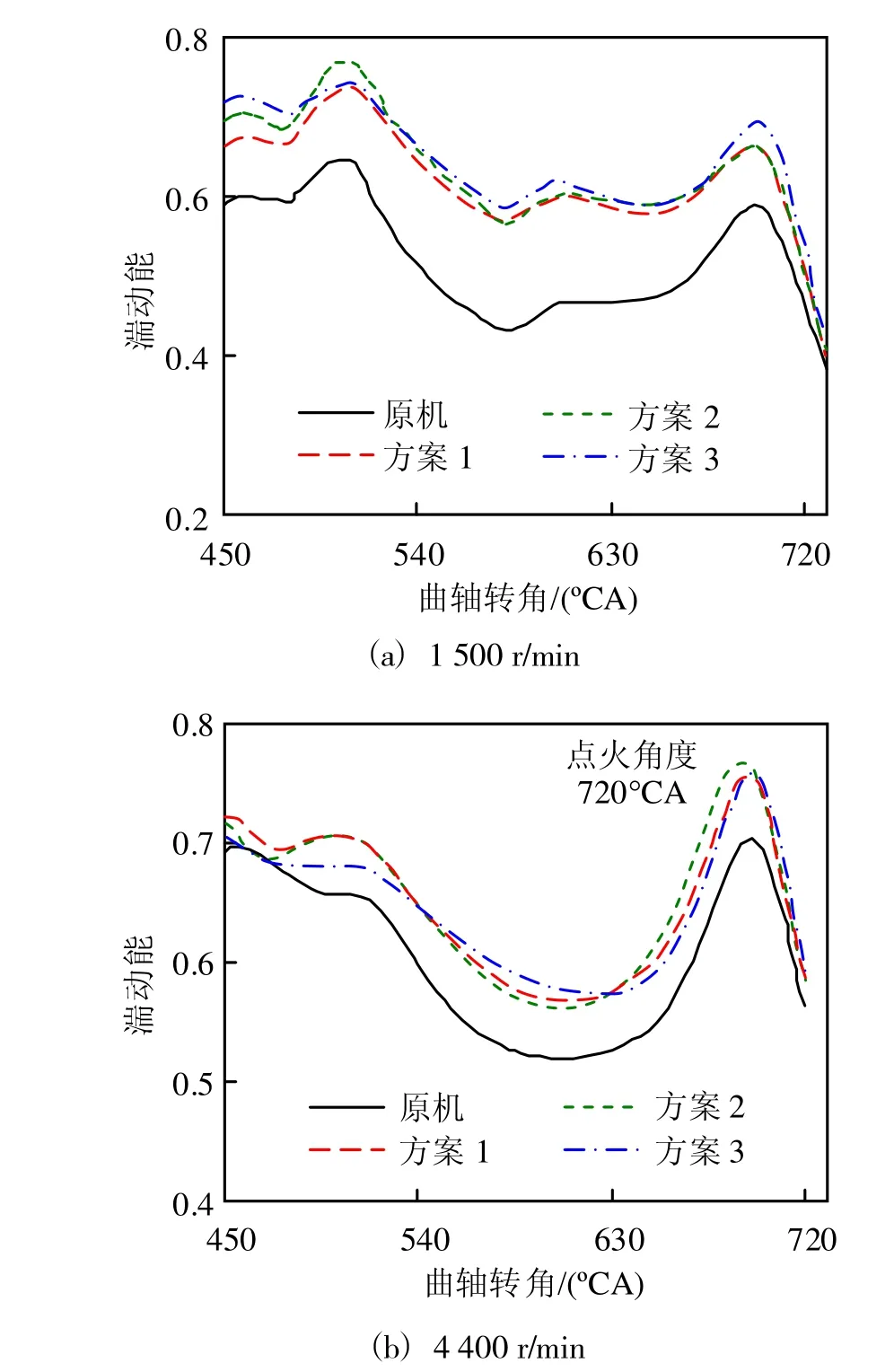

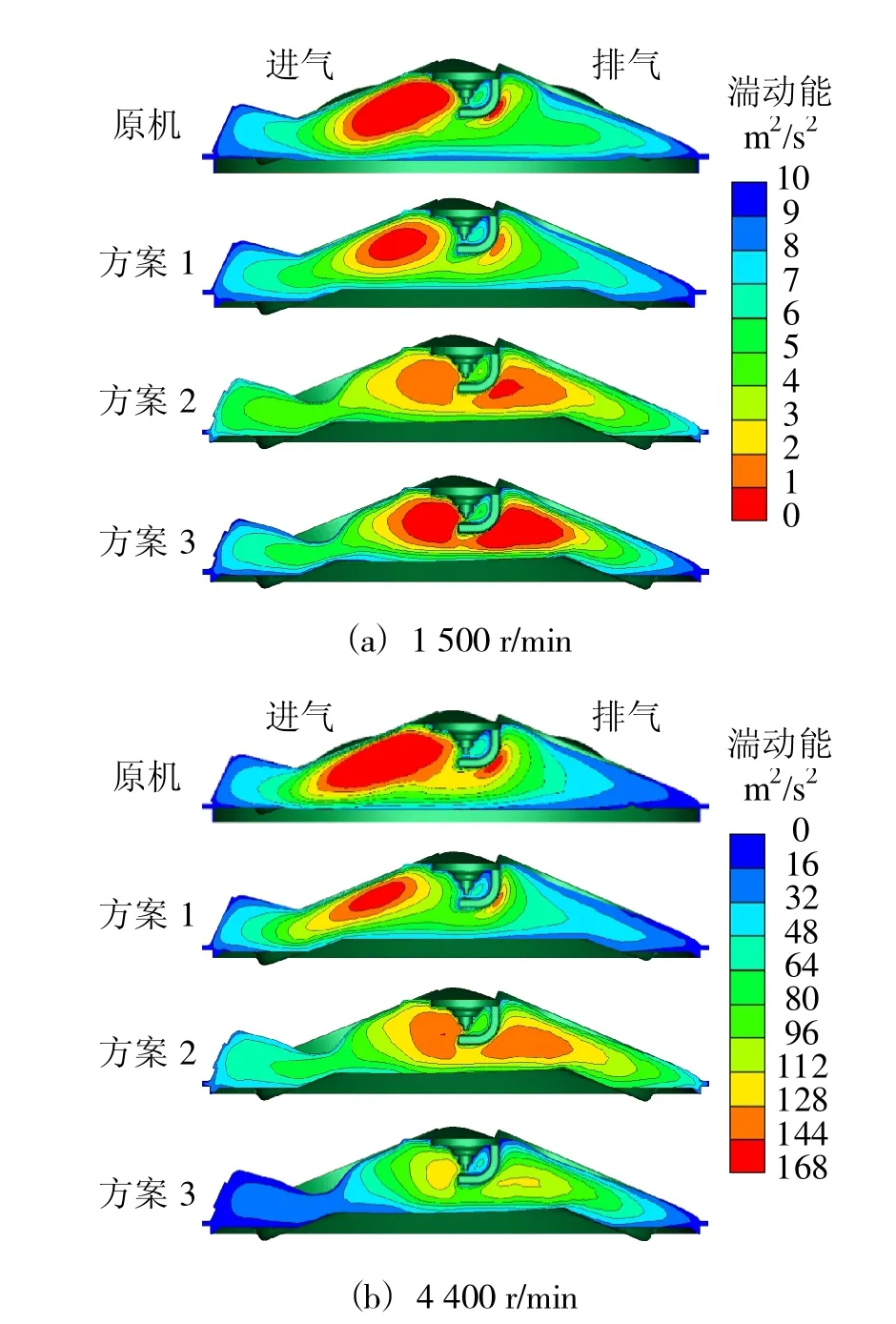

圖8 為點火時刻湍動能分布的計算結果對比。從圖中可以看出,原機和方案1的點火時刻湍動能中心偏向進氣側,而方案2和方案3的湍動能中心在火花塞附近。

圖8點火時刻湍動能分布計算結果對比

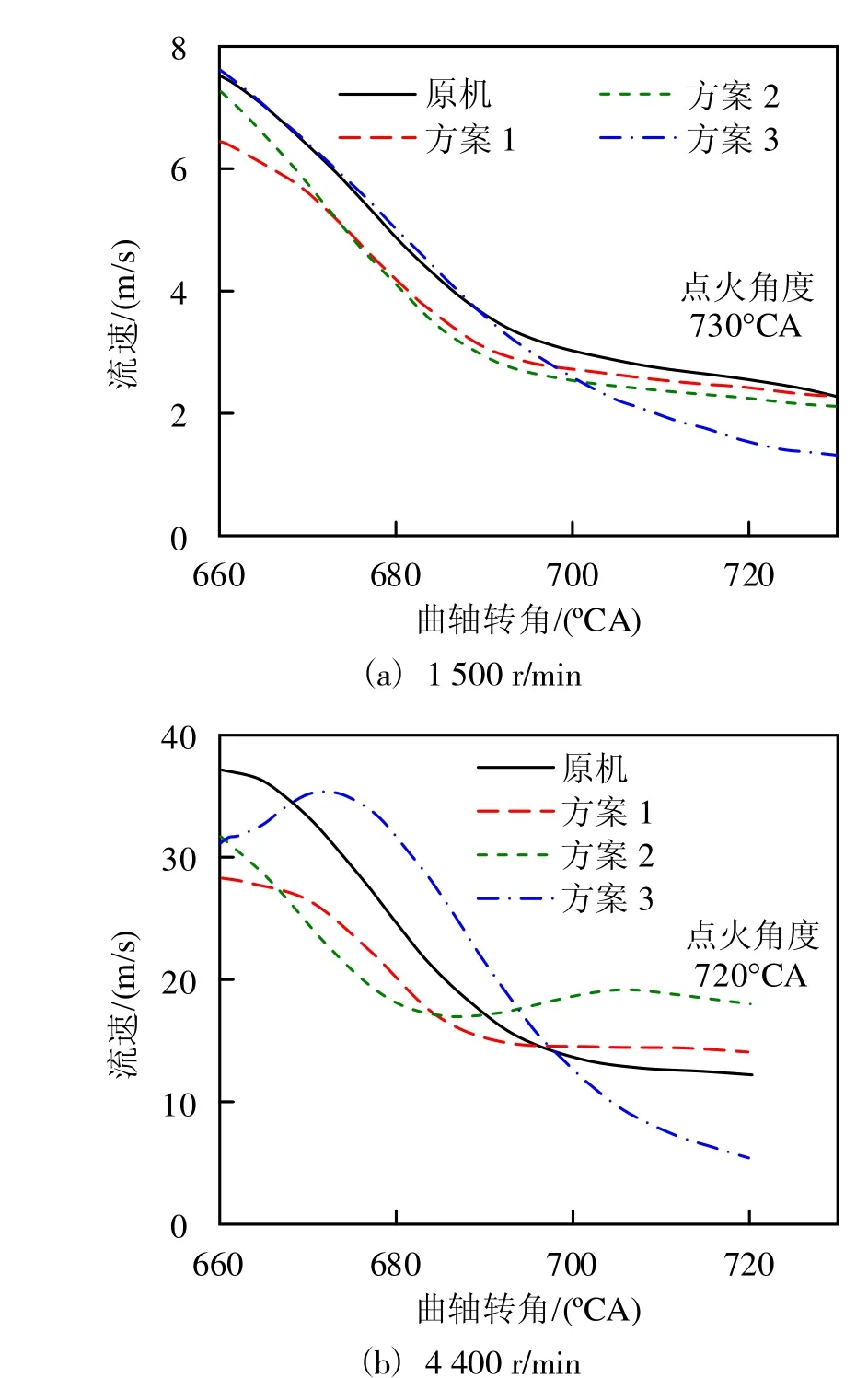

圖9 為火花塞附近流速計算結果的對比。火花塞附近的速度場會影響火核剛形成時的拉伸強度,進而對火焰發展及傳播產生較大影響。火花塞位置處過大的流速會導致火焰向各方向傳播的速度有差異,因此設計目標是降低該位置點火時刻的流動速度。由圖中結果可知,1 500 r/min工況下,4種燃燒室方案的計算結果分別為2.25、2.48、2.39和1.32 m/s;在4 400 r/min時,計算結果分別為12.32、13.80、17.88和5.31m/s。低轉速下火花塞位置的流速較小,對燃燒過程影響不大。高轉速時,原機的流速達到了12.32m/s,方案3的流速僅為5.31m/s,比原機降低了60%以上,因此采用該方案可以獲得較好的燃燒穩定性。而方案1和方案2的計算結果卻都大于原機,在一定程度上會使燃燒效果變差。

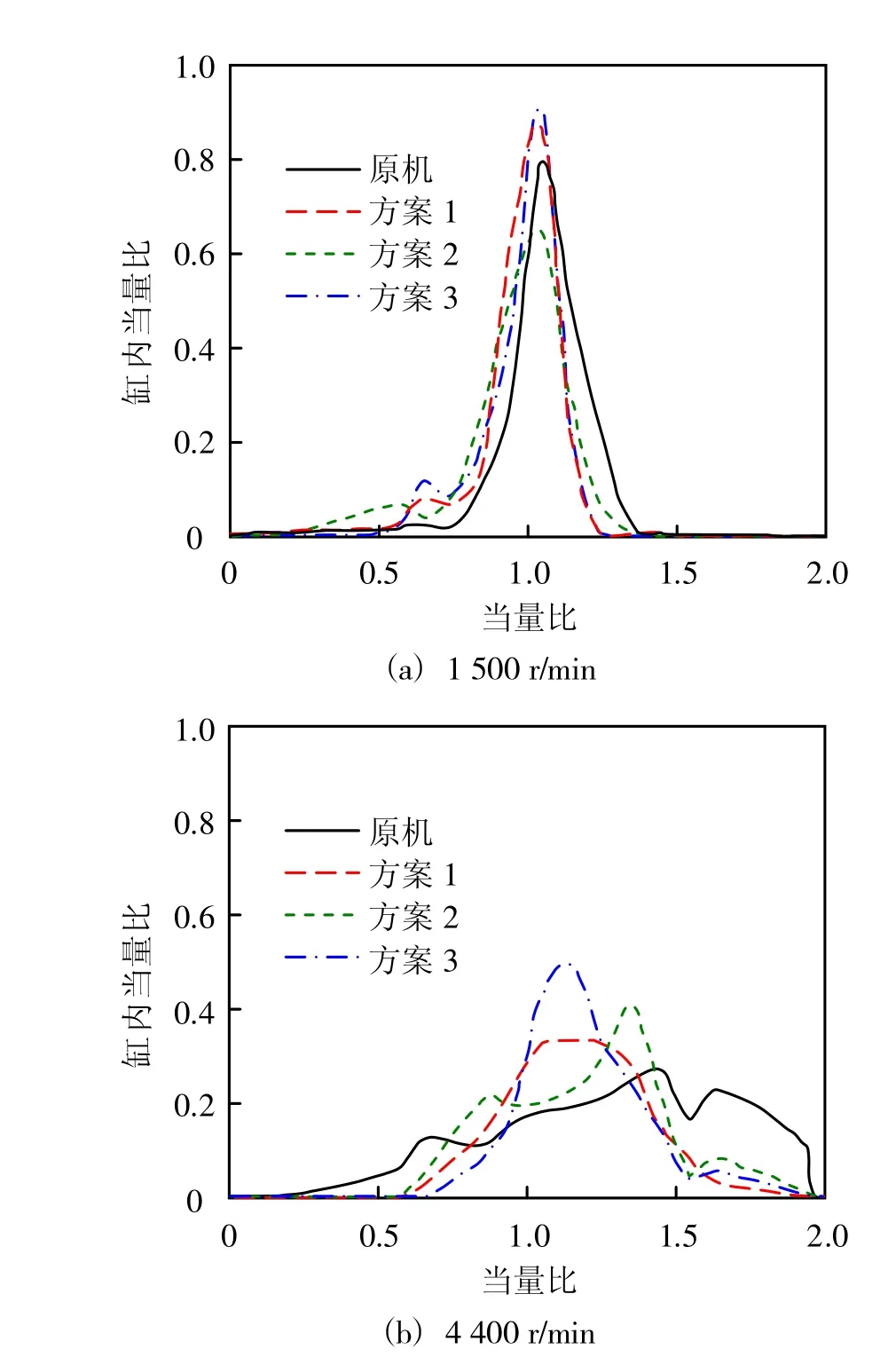

缸內當量比分布是評價缸內混合氣均勻性的指標,當量比分布越集中在目標當量比附近,則說明缸內燃油與空氣的混合越均勻。圖10為點火時刻缸內當量比分布的對比曲線圖。由圖中可見,在低轉速工況下,缸內當量比分布都集中在1附近;在高轉速工況下,當量比分布范圍較大,且離目標當量比(1.2)較遠的分布情況也較多。造成這一現象的原因主要是,低速時燃油有更多的時間可以在缸內進行霧化與蒸發,而高速時霧化蒸發的時間較短,因此會存在燃油蒸發不完全、混合氣局部過濃或過稀的現象。對比不同設計方案可以發現,在1 500 r/min時,方案1惡化了缸內混合氣的均勻性,但方案2和方案3都改善了均勻性;在4 400 r/min工況下,只有方案3的計算結果較為理想,其他3種設計得到的缸內均勻性都比較差。

圖9 火花塞位置的流速對比

圖10 缸內當量比分布對比

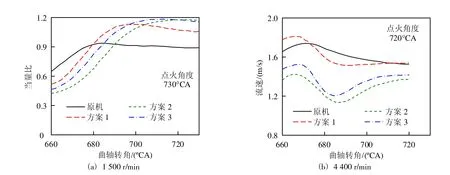

火花點火位置過濃或者過稀的混合氣都會造成起燃的困難,因此燃燒室設計時需要將該位置的混合氣濃度控制在合理的范圍內。圖11為火花塞附近混合氣當量比的變化情況。在低轉速時,由于并沒有進行加濃控制,因此點火時刻火花塞周圍的混合氣濃度在0.9~1.2的范圍內。但在高轉速時,由于對混合氣進行了加濃,并且缸內油滴也沒有足夠的時間進行霧化和蒸發,因此很容易造成點火時刻火花塞附近混合氣過濃的現象。如圖11所示,在4400 r/min工況下,4種燃燒室方案混合氣濃度的計算結果分別為1.52、1.54、1.37和1.41。與原始設計相比,方案2和方案3在一定程度上都改善了火花塞位置濃度的這一指標。

5 優化結果評價

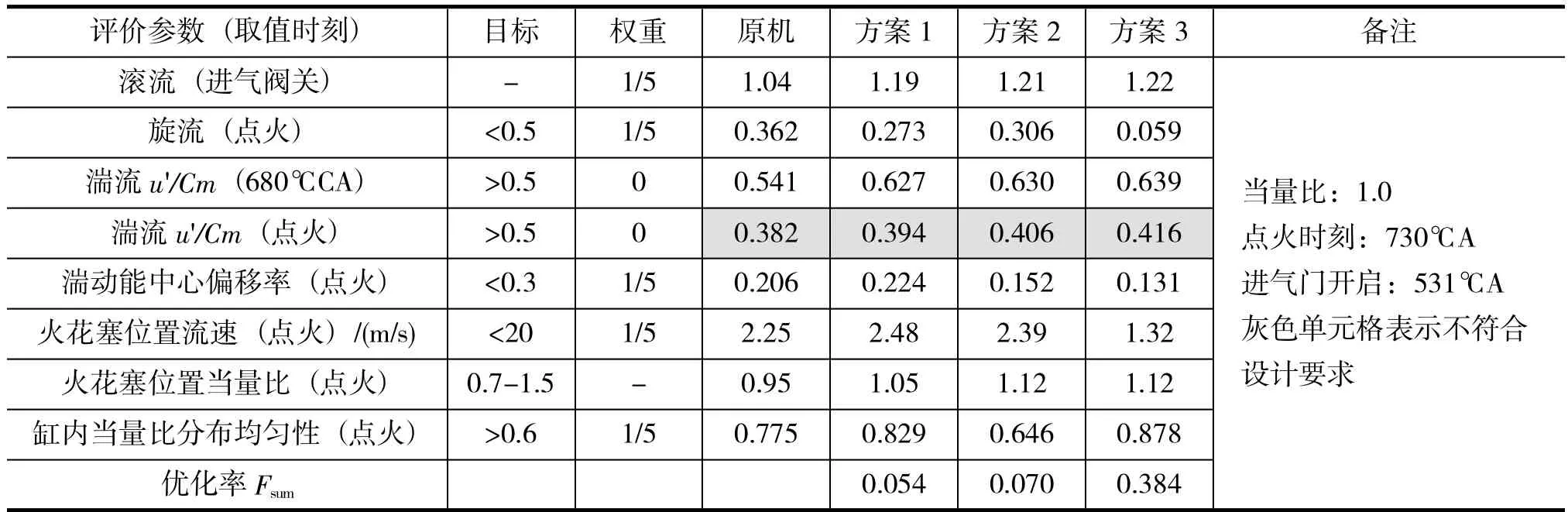

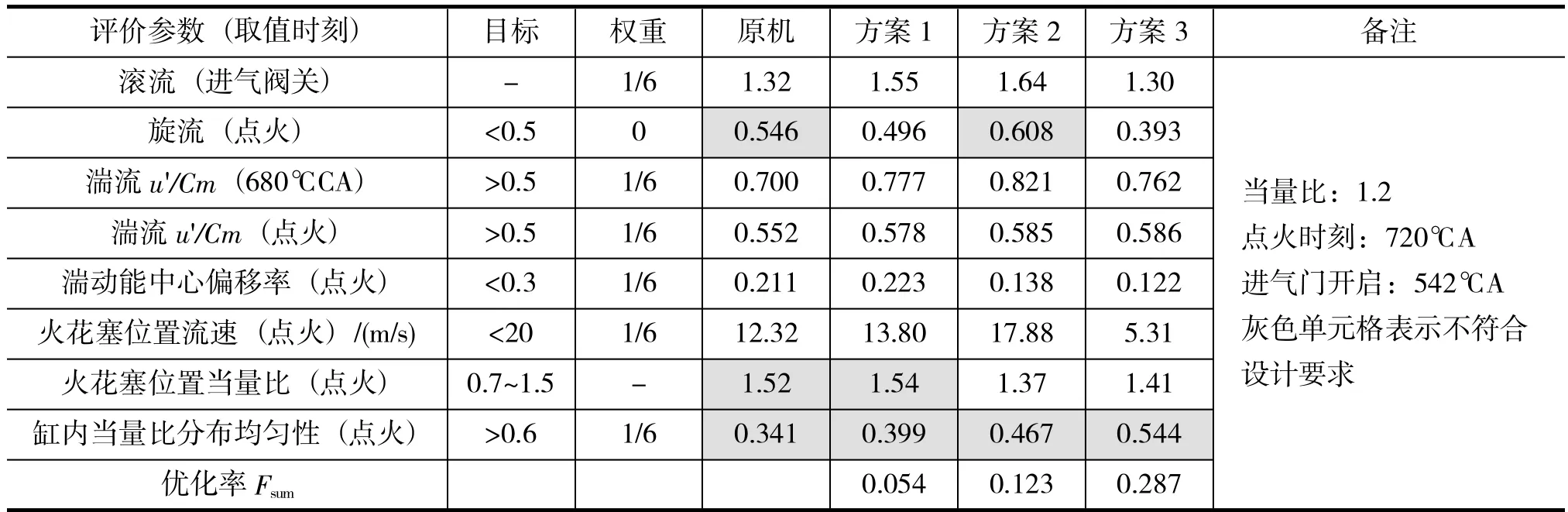

本文將計算結果進行處理后,通過滾流、旋流等8項指標對不同設計的缸內流動計算結果進行評價,具體評價結果如表3和表4所示。其中,火花塞位置的流速及當量比計算結果為對以火核為中心,半徑為5mm的球形區域內的數據求平均值所得到的;湍動能中心偏移率A及缸內當量比分布均勻性B分別由公式(2)和公式(3)計算得到。

其中,Vn為第n個網格單元的體積,EQUn為第n個網格單元內的當量比,為缸內當量比的平均值。

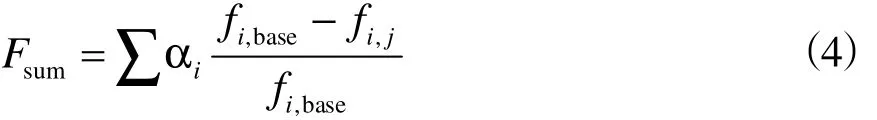

此外,還引入了優化率Fsum這一參數,用于對優化方案的計算結果進行總體評價[4]。

圖11 火花塞位置的當量比對比

表3 1 500 r/m in缸內計算結果評價

表4 4 400 r/m in缸內計算結果評價

其中,α為評價參數的權重因子,f為評價參數,下標i表示第i項評價指標,下標base表示原設計,下標j表示第j種優化設計。

統計優化率時,由于在低轉速工況下點火推遲較多,因此認為上止點前的湍動能強度對燃燒的影響較小;在高轉速工況下,由于缸內整體流速較快,故也認為點火時刻的旋流為非主要評價參數。

如表中結果所示,3種優化方案在不同程度上都提高了發動機的綜合性能。與原機方案相比,方案1在提升缸內滾流和改善混合氣均勻性方面有一定效果,但各方面性能與原機方案都較為接近。方案2的優勢在于增大了滾流,同時使湍動能中心更接近點火位置,但卻惡化了缸內混合氣分布的均勻性,這說明方案2噴油過程與氣體流動的匹配做得不夠好。方案3的總體性能較好,雖然滾流的提升并不明顯,但旋流得到了明顯的改善,同時湍動能強度得到了提高,并且湍流中心位置離點火位置也更近,此外缸內混合氣均勻性比其他3種方案都更好。盡管如此,從上表的結果可以看出,在4 400 r/min時,缸內當量比分布的均勻性較差,因此需要在后續開發中對此進行改進,如通過優化噴油嘴布置、優化噴油相位及提高油軌壓力等方式改善油束的霧化和蒸發效果,從而提高缸內混合氣的均勻性。

綜上所述,在3個優化設計方案中,方案3的改進效果最顯著,在低轉速和高轉速工況下,其優化率分別達到了38.4%和28.7%。

6 結束語

通過對某高壓縮比直噴發動機的缸內流動及噴霧過程的三維CFD分析,獲取了不同燃燒室設計對缸內混合氣形成過程的影響規律。通過對計算結果的分析和評價,選取了最優的燃燒室設計方案,與原始設計相比,優化設計在低轉速和高轉速工況下的優化率分別達到了38.4%和28.7%,優化效果十分明顯。通過合理的、流程化的CAE分析過程,降低燃燒系統的開發周期與開發成本。

[1]Jang J,Lee J,Kim J,etal.Comparisonsof the Nanoparticle Emission Characteristicsbetween GDI and PFIVehicles[J].JournalofNanoparticle Research,2015,17(12):1-14.

[2]Chen XD,Zhan ZS,Lin ZX.The Study on Spray Wetting CylinderWall Phenomenon ofGDIEngine through CFDAnalysis[J].InternalCombustion Engines,2010(6):28-33.

[3]Montanaro A,Allocca L,CostaM,etal.Assessment ofa3DCFDmodel forGDISpray Impactagainst Wall through Experiments Based on DifferentOptical Techniques[J].International JournalofMultiphase Flow,2016,84:204-216.

[4]徐丹.柴油機燃燒室及噴油系統多參數優化匹配研究[D].北京理工大學,2015.

Chamber StructureOptimization foraGDIEngine Based on CFDMethods

LiShusen

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai201201)

CFDmodels for in-cylinder flow and spray processes of a GDIenginewere established in AVLFIRE.Numericalstudieswere carried outand the in-cylinder processesofdifferentchamber structure designs were analyzed.Calculation results of different design were then evaluated through eight aspects including tumble,swirl,in-cylinder equivalence ratio fraction and et al.Finally,optimization rate was introduced to summarize the effectof the optimization designs.Evaluation results showed thatoptimization rate of final design reached as high as 28.7%and 38.4%for high speed and low speed engine conditions, which indicated that this type of design performed best in improving the in-cylinder mixture formation process.

direct injection,design of chamber,optim ization

10.3969/j.issn.1671-0614.2017.03.003

來稿日期:2017-04-15

李書森(1974),男,碩士,主要研究方向為計算機輔助工程,整車集成。