壓力表批量檢定系統常見故障分析與排除

樊靖

中國石油長慶油田分公司技術監測中心(陜西西安710018)

壓力表批量檢定系統常見故障分析與排除

樊靖

中國石油長慶油田分公司技術監測中心(陜西西安710018)

壓力表批量檢定系統是一臺自動化壓力表檢定裝置。結合實際,介紹了壓力表批量檢定系統容易產生的故障及其原因,針對常見故障進行了分類、總結及排除,同時對日常維護進行了闡述,并通過2個具體維修實例來說明故障分析與排除的基本過程和基本方法,以確保設備的正常運轉,服務油田安全生產。

壓力表;檢定系統;故障分析;故障排除

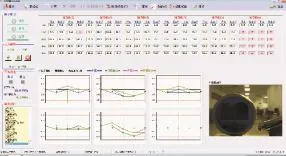

壓力表批量檢定系統是中國石油長慶油田分公司技術監測中心與中國石油大學(華東)聯合研制的一臺自動化壓力表檢定裝置(圖1),其解決了壓力表檢定技術滯后、質量溯源無保障的實際問題。該系統運行2年多來,累計完成壓力表檢定30萬塊,為油田安全生產提供了有力保障。但在實際運行中,存在一些小故障,由于該系統為國內首創,無相關經驗可以借鑒,筆者從實際出發,對現場故障排除及日常維護進行了闡述,為后續工作的開展打下基礎。

圖1 壓力表批量檢定系統實物圖

1 主要原理結構

壓力表批量檢定系統由計算機操控、圖像識別系統和壓力表檢定臺三部分組成。計算機操控平臺主要包括檢定管理軟件系統和打印機等其他一些輔助部件,提供人機界面進行檢定、數據維護和打印等操作;圖像識別系統通過計算機圖像處理技術對待檢表示值進行判讀;壓力表檢定臺由精密壓力控制裝置、電磁敲擊機構、控制器及其他一些輔助構件構成,作為壓力表檢定時的工作臺。

2 系統易產生的故障及其原因

壓力表批量檢定系統機構復雜,承壓能力高,且檢定工作量大,因此故障率較高。它的主要故障通常表現為:圖像不識別、升壓降壓不穩定、連接中斷、電機故障、連接部分容易磨損等[1]。

分析發生上述故障現象的原因一般包含以下幾個方面。

1)機械故障。機械結構是機、液、電相結合的部件,因此大多數故障都與電器控制、反饋、動力、液壓等有關。

2)圖像不識別。主要原因是實驗室光線改變或壓力表本身質量導致。

3)升降壓不穩定。主要原因是存在泄漏點或者機械部分出現故障。

4)通訊中斷。主要原因是采用USB通訊受距離限制,線路過長容易導致連接中斷。

5)導軌運行位置異常,主要原因是導軌下方限位開關松動或異物卡住。

3 系統日常故障排除及維護

對于工作中產生的具體的故障,其排除及維護方法可參照以下幾個方面進行。

1)設備開機啟動前,應對設備進行安全檢查,檢查限位開關是否松動,檢查液壓油是否變質,液位是否達到要求高度。

2)定期對電接點壓力表進行檢定,確保系統壓力不過載。

3)開機檢定前,對管路進行空氣的排空操作,以免影響檢定操作的準確度和速度。

4)在正常操作運行中,如出現電源突然中斷,檢定臺處于高壓狀態,需要手動打開泄壓閥進行泄壓,防止設備損壞及其他意外發生。

5)在檢定過程中,如出現壓力突然不正常下降,原因可能為管路有泄漏,應立即關掉檢定臺電源,查找泄漏點。

6)經常對設備機械連接處進行潤滑操作,若設備出現異響,則應立即關閉檢定臺電源,泄壓后檢查機械連接部分[2]。

4 壓力表批量檢定系統故障診斷實例

4.1 圖像不能識別

圖像采集原理。通過DOME光源提供最佳視覺光源,然后利用感光二極管進行光電轉換,將圖像轉換為數字,數據交由數據處理軟件進行處理[3]。

故障現象:在實驗室檢驗中,經常出現被測表數據采集不到或者采集錯誤,導致后續檢定結果無法判定。

診斷分析及處理過程1:如圖2所示,在每塊被檢表上都出現了圖像不識別的現象,對此可以判斷為設備的光源出現問題,導致不識別現象,可以通過調整光源及相機的方式使光源處于最佳狀態。

圖2 光線導致圖像不識別

1)進行DOME光源的調整。通過調節光源控制器,完成對輔助光源的控制,根據實驗室長期使用規律,光源控制器的頻率數一般控制在970~1 000 Hz之間。

2)CCD相機的調整。由于各種壓力表表盤大小,指針線粗細等情況,導致相機進行識別時出現不識別現象。對此可以通過以下方式進行調節:①調節CCD相機的焦距;②調節鏡頭與被檢表之間的水平、垂直距離;③調節CCD相機控制軟件,對相機的白平衡進行調節。

3)實驗室光源的調整。由于晴天陰天實驗室的光線存在差異,也可能導致被檢表的圖像不識別。這種情況下,首先考慮開燈或者關燈進行光線調節。

診斷分析及處理過程2:如圖3所示,在某一塊被檢表大面積出現了圖像不識別的現象,對此可以判斷為被檢表因素,導致不識別現象。處理方式:①查看被檢表是否未上正;②查看被檢表的表盤是否反光或者刻度線的粗細是否均勻。

圖3 表盤本身導致圖像不識別

診斷分析及處理過程3:在實驗室中,圖像識別出的讀數與實際不符,或者差距較大,這種情況一般為傳輸中數據處理方面出現問題。這屬于個別情況,可以采用手動檢定的方式進行數據確認,排除故障。

4.2 系統不上壓故障

壓力供給原理。壓力源主要包括預供壓系統、增降壓系統、過欠壓保護三部分。預供壓系統給管路充滿液壓油并通過恒速電機帶動雙向活塞泵自動供壓至約0.1 MPa。預供壓的基礎上,采用手動或自動控制方式,根據所需要壓力值,迅速啟動伺服電機運轉增壓,并在自動運行模式狀態下調整并穩定壓力。

1)故障現象1:預打壓階段,壓力不上升,主泵無法正常啟動,壓力穩定不到第一個壓力點。

診斷分析及處理過程,主要考慮兩個方面的原因。一是壓力表未上好,壓力丟失。當被測壓力表的密封墊損壞或者壓力表與連接件之間過松時,由于存在泄漏,壓力值不能穩定在第一個壓力點,一般通過觀察接觸點處是否存在漏油現象。二是泄壓閥門未關閉或者泄壓閥損壞,通過手動方式擰緊泄壓閥門[4]。

2)故障現象2:預打壓結束后,壓力上升至某一個點后不上壓。

診斷分析及處理過程。出現這種情況,根據聲音判斷故障原因。當設備無異響時,一般考慮是否管路中存在氣體或者油量不足導致,通過觀察儲油桶中的液位,液位一般處在17 cm高度為正常液位。觀察油路中是否有氣泡,打開泄壓閥,手動升壓,對管路進行排空操作。當設備出現異響時,一般為增壓缸部分故障[5],拆開后蓋檢查電機運轉是否發燙,檢查主泵位置是否停在限位開關處。

5 結束語

壓力表批量智能檢定系統故障的診斷與排除涉及的知識很多,應努力在實踐中探索和總結。要養成設備保養的習慣,發生故障是不可避免的,有效預防故障再次發生或減少發生次數才是目的。同時對于一些小故障、常見故障,進行故障排除與維修,確保設備的正常運轉,服務油田一線安全生產。

[1]蘭建設,劉志剛.數控機床自動換刀裝置的故障分析與排除[J].設備制造技術,2007(8):134,142.

[2]丁加軍.設備故障診斷與維修[M].北京:機械工業出版社, 2006.

[3]王秀珍.圖像識別技術淺論[J].內蒙古電大學刊,2008(8):73-74.

[4]黃秋彬.淺談壓力表常見的檢定故障分析[J].計量與測試技術,2013,40(7):47,49.

[5]韓國惠.PLC控制模具研配液壓機雙缸同步控制的研究[D].沈陽:沈陽工業大學,2005.

The pressure gauge batch verification system is an automatic pressure gauge calibrating device.The faults which the pressure gauge batch verification system is prone to and their causes are introduced.The common faults are classified,summarized and eliminated,and the routine maintenance of the system is expounded.Two specific maintenance examples are given to illustrate the basic process and basic methods of fault analysis and elimination of the system,so as to ensure the normal operation of equipment and serve the safety production of oilfield.

pressure gauge;verification system;fault analysis;fault elimination

2017-05-11

樊靖(1987-),男,工程師,主要從事壓力表檢定、流量計量等相關工作。