翼子板壓傷的工藝分析及解決對策的探討

吳昌云++方永光++牧立峰++陳道發

摘 要:某車型翼子板A面壓傷,針對產生的原因,對沖壓件從沖壓工藝及模具結構等因素展開分析,并實施整改,同時為了讓此類缺陷得到有效規避,運用新的模具設計工藝結構,并運用于后期新車型翼子板的模具開發。

關鍵詞:壓傷;活動壓料芯;反彈

DOI:10.16640/j.cnki.37-1222/t.2017.15.010

1 引言

翼子板在車身上,是消除整個車身累積公差的唯一活裝件,因其成型復雜、成型難度高,一直是車型開發模具制造過程中的核心件;翼子板反彈在沖壓模具制造和沖壓生產中常見的缺陷之一,反彈之后給沖壓件帶來的質量缺陷有擦傷、扭曲、平度不均、間隙不均等等;本文重點闡述的是前翼子板與發動機蓋匹配位置的缺陷,針對此缺陷,下文主要從翼子板的原因分析、解決對策以及后期新車新翼子板模具設計新方案的采用等三個方面進行了闡述。

2 翼子板的沖壓工藝

前翼子板模具工藝排布為OP10拉延、OP20修邊側修邊沖孔、OP30翻邊側翻邊修邊側修邊沖孔、OP40側翻邊側沖孔、OP50修邊沖孔側修邊側翻邊,共5道工序。

3 原因分析及解決對策

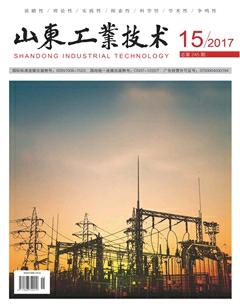

原材料經OP10拉延成型、OP20修邊后,因周邊封閉打開,板件內部應力釋放,造成制件反彈,(如圖1所示);反彈后的沖壓件放入OP30模具內,此時的沖壓件在沒有外部壓力的作用下與凸模是不符型的,壓機開始工作時,上模下行過程中壓料芯先行接觸到板件的反彈部位,從而造成板件的壓傷(如圖1所示)。

要想消除此壓傷問題,模具需采用分體式壓料芯,本車型翼子板發蓋搭接面與側面角度較小,模具設計要想完成壓料芯在壓機滑塊下行過程中不與沖壓件接觸,需將壓料芯設計成分體式壓料芯,既正壓料芯和側壓料芯,壓機滑塊下行前正壓料芯與側壓料芯分開,壓機滑塊下行過程中下模驅動塊將活動壓料芯前行,幾乎與正壓料芯同時壓住沖壓件,解決了壓料芯從正上方壓下造成制件壓傷的缺陷,本車型前翼子板模具已經投入使用,且為整體壓料芯設計,從結構上已經無法徹底解決模具壓料芯不與制件接觸的問題。

4 后期新車新翼子板模具設計新方案的采用

4.1 側壓料芯設計

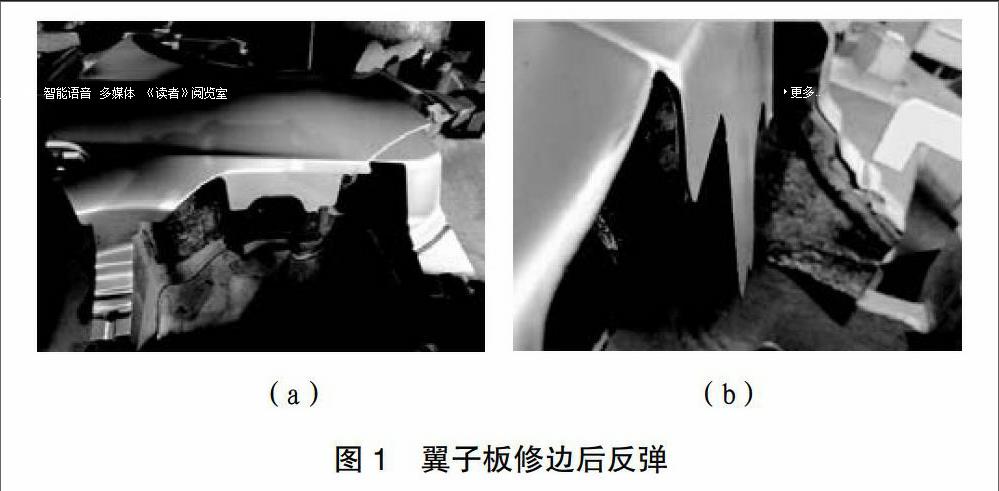

側壓料芯裝置與正壓料芯裝置滑動配合連接;側壓料芯裝置包括側壓料芯、導板、退料氮氣彈簧、墊塊、彈性墊和安全螺栓;側壓料芯的前端安裝四塊墊塊,主要作用是側壓料芯的限位;側壓料芯的內部安裝四根氮氣彈簧,是在工作結束后起退料作用;側壓料芯下方是三塊導板,兩側為導板及壓板,側壓料芯后上方為六塊墊塊,為下模驅動氮氣彈簧頂起驅動作用;側壓料芯后方為兩個限位塊并安裝彈性墊(如圖2所示)。

4.2 側壓料芯工作方式

滑塊下行的過程中上模驅動導板驅動下模翻邊斜楔,運動過程中,下模斜楔上安裝的六個驅動氮氣彈簧頂住上模的側壓料芯后上方為六塊墊塊,驅動上模側壓料芯壓住沖壓件,下模斜楔繼續運動直至翻邊完成;滑塊回程時上模驅動導板逐漸脫離下模斜楔,下模斜楔在退料氮氣彈簧作用下向外運動,運動過程中,下模斜楔上安裝的六個驅動氮氣彈簧脫離上模側壓料芯,上模側壓料芯在退料氮氣彈簧的作用下回到原位。整個滑塊行程過程中上模側壓料芯只是在壓住沖壓件時才與沖壓件接觸,幾乎與正壓料芯同時壓住沖壓件,解決了壓料芯從正上方壓下造成制件壓傷的缺陷。

5 總結

翼子板在車身匹配中是非常關鍵的零件,表面質量更是完全暴露在消費者視線下,其表面質量好壞直接影響到顧客對車型的選擇;如果在模具設計時發現沖壓件反彈并導致壓傷進行修正,將是一件非常困難的事情,只有在模具生產過程中不斷積累經驗,并在工藝設計階段提出合理的解決方案,才是真正解決和控制表面質量缺陷的最佳方法。

作者簡介:吳昌云(1982-),男,主要從事模具工藝、模具調整方面的工作。