富礦粉燒結工藝改善的試驗研究

呂 慶 田 野 郄亞娜 劉小杰 李建鵬

(華北理工大學冶金與能源學院,河北省現代冶金技術重點試驗室,河北唐山 063009)

富礦粉燒結工藝改善的試驗研究

呂 慶 田 野 郄亞娜 劉小杰 李建鵬

(華北理工大學冶金與能源學院,河北省現代冶金技術重點試驗室,河北唐山 063009)

針對富礦粉燒結工藝的改善,通過系統的燒結試驗對燒結工藝參數中的燃料比、燒結負壓和燒結料層厚度進行了研究。結果表明,隨著燃料比的增加,燒結利用系數先升高后下降,轉鼓指數持續升高;隨著燒結負壓的升高,燒結利用系數先升高后降低,轉鼓指數持續降低;隨著料層厚度的增加,燒結利用系數先下降后升高,轉鼓指數持續升高。根據灰色加權關聯度選出最優工藝參數為燃料比為5.0%、燒結負壓為12 000 Pa、料層厚度為600 mm。

富礦粉 燒結 工藝參數 優化

目前,中國鋼鐵行業面臨著環保和能源壓力越來越大、上游資源缺乏保障等問題,而且自2009年后,中國鋼鐵行業進入微利甚至局部虧損的時代,因此,節能降耗成了鋼鐵行業關注的話題[1- 4]。作為高爐原料供應的燒結工序能耗較大,降低燒結工序能耗,能夠降低鋼鐵生產的綜合能耗、降低生產成本。目前外礦市場價格降低,使用全外礦燒結可以降低燒結能耗。同時,根據國外富礦粉性質,增大富礦粉使用量能進一步降低燒結過程成本。但由于富礦粉粒度大,在燒結過程形成液相少,燒結礦的冷強度較低,燒結生產過程反應復雜,同時發生固相反應和液相反應,這就導致燒結過程工藝參數多變量。在燒結生產中,料層高度、燃料比、燒結負壓是影響燒結礦質量的主要工藝參數。大量生產實踐表明[5- 11],工藝參數的選擇對燒結礦的產量和質量影響很大。本文通過對富礦粉燒結過程中的料層高度、燃料比、燒結負壓工藝參數進行研究,通過加權灰色關聯度法選取,最終確定富礦粉燒結的最佳工藝參數。

1 燒結原料物相分析

1.1 試驗裝置與方法

燒結基礎性能試驗裝置為TSJ- 3型微型燒結機,試驗方法如下:

(1)同化性

將礦粉小餅置于CaO小餅的上方中心部位,一起放入微型燒結裝置中,根據試驗設定的升溫曲線和試驗氣氛進行燒結。以鐵礦粉與CaO小餅接觸面上生成略大于鐵礦粉小餅一圈的反應物為其同化特征,測定不同鐵礦粉達到這一同化特征的溫度,即最低同化溫度。

(2)液相流動性和黏結相強度

將小于100目的CaO試劑和鐵礦粉按一定的二元堿度配成燒結黏附粉,混勻后采用干粉壓制法(壓力為15 MPa、時間為2 min)壓制成試樣小餅,在試驗要求的溫度和氣氛條件下進行燒結,待試樣冷卻到100 ℃以后,取出并測定小餅燒結前后的面積,并用抗壓強度測定儀測定小餅的抗壓強度。

1.2 燒結原料物化性能

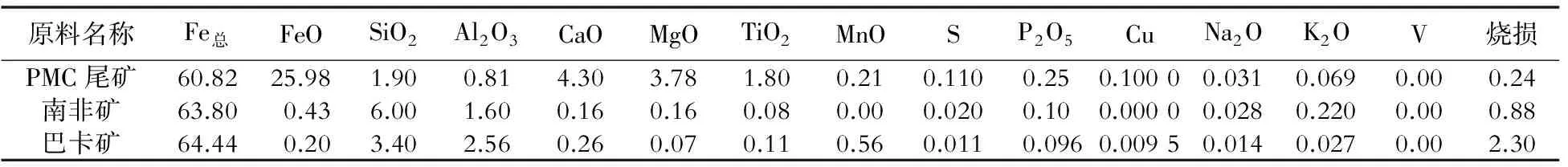

1.2.1 PMC、巴卡、南非礦成分分析

試驗原料PMC尾礦、巴卡礦、南非礦的化學成分如表1所示。

表1 試驗用燒結原料化學成分(質量分數)

由表1可知,PMC尾礦、巴卡礦和南非礦的鐵品位均較高,且PMC尾礦主要為磁鐵礦,巴卡礦和南非礦主要為赤鐵礦。

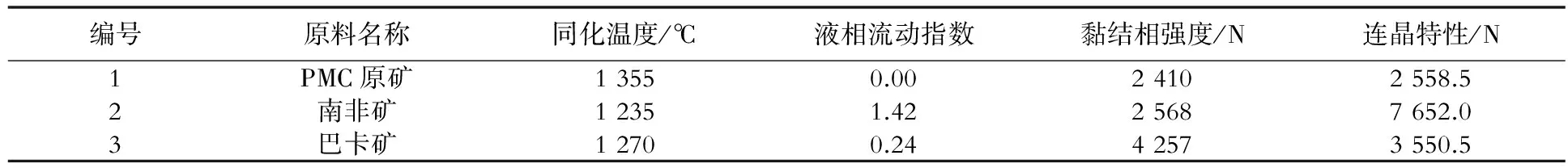

1.2.2 燒結礦粉基礎性能

在相同的燒結條件下,鐵礦粉與CaO的同化性過低,燒結過程中生成的液相量減少,不利于燒結混合料的熔化黏結,從而影響燒結礦的固結強度。此外,鐵礦粉的同化性低,燒結過程中同化反應不完全,燒結礦中易形成CaO殘余物,其遇水后形成Ca(OH)2進而體積膨脹,燒結礦的強度降低。反之,鐵礦粉的同化性過高,燒結料層中液相生成過多,燒結過程中起固結作用的核礦石減少,燒結料層透氣性惡化,影響燒結礦的質量和產量。因此,燒結一般要求鐵礦粉的同化溫度在1 275~1 315 ℃比較合適。鐵礦粉的同化溫度結果如表2所示。

表2 鐵礦粉的基礎性能

由表2可知:南非粉和巴卡粉的同化溫度較低,沒有達到要求的下限值,但巴卡粉的同化溫度已接近下限值;PMC原礦的同化溫度遠超要求的上限,PMC 200目高出要求55 ℃。可見3種礦粉中巴卡粉的同化溫度相對較高。因此,配礦過程中將同化性能較好的礦粉與較差的礦種搭配使用,使燒結過程中生成的液相量適中,改善燒結過程和燒結礦的質量。

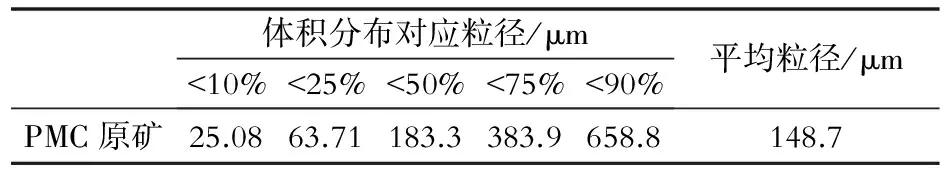

1.2.3 燒結礦粉粒度組成

(1)PMC礦粉

利用庫爾特LS- 230型激光粒度分析儀對鐵精礦粉進行粒度分析,含鐵精礦粉的粒度組成如表3所示。

表3 鐵礦粉的粒度組成

由表3可知,PMC原礦平均粒徑最大約為148.70 μm。

(2)南非礦和巴卡礦

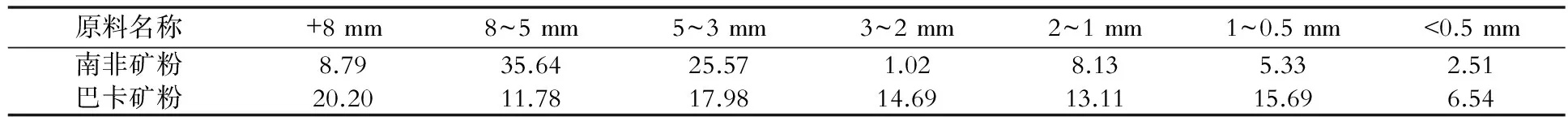

粉礦粒度的測定:礦石取樣烘干,篩網孔徑(8、5、3、2、1、0.5 mm),稱量留在各孔徑篩網的質量,計算各粒度的比例。南非、巴卡礦粉的粒度組成如表4所示。

表4 南非礦和巴卡礦的粒度組成

從表4可知,南非、 巴卡粉粒度大于5 mm的占30%~45%,大粒度礦的偏多,燒結過程中液相量少,大粒度礦爆裂現象嚴重,導致燒結礦強度下降。巴卡粉粒度1~0.5 mm的大于15.69%,比例偏大使得二混造球困難。總體來說兩種富礦粉粒度較大,當大量使用時會影響燒結礦的產量和質量。精粉粒度過大,會以致密精粉顆粒變成小球核心,不利于燒結過程傳熱傳質;精粉粒度過小會導致混合料水分增加,燒結時熱耗增大,在同樣的燃料配比和較快的燒結速度下,易使燒結過程雖然氧化氣氛較強,但熱量卻不足。適當提高料層以控制燒結速度,可以彌補以上不足。

2 試驗設備與方案

2.1 試驗設備

采用傳統燒結杯試驗方法,燒結杯內徑為210 mm。按試驗設計方案配料,每次試驗的原料總量為40 kg,混合料水分控制為4.5%~5.0%,燒結杯底層放置2.0 kg、直徑大于10 mm的成品燒結礦作為鋪底料。將混合料裝入燒結杯,并壓料,采用石油液化氣進行燒結點火,燒結點火溫度控制為1 150 ℃,點火時間為2 min,燒結負壓控制為8 000 Pa,將燒結廢氣溫度開始下降時定為燒結終點。

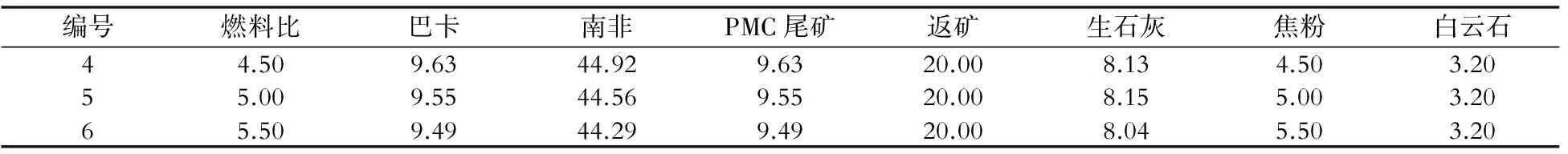

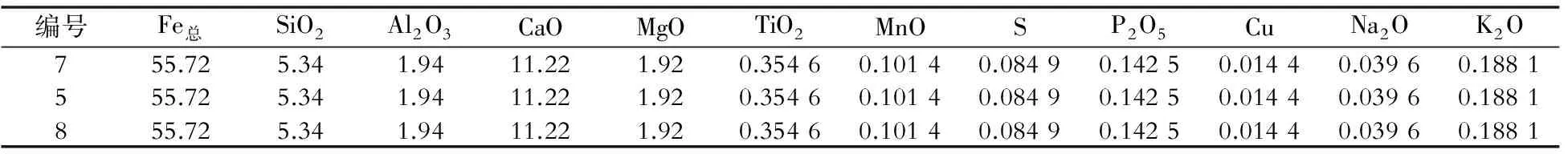

2.2 燒結燃料比試驗方案

富礦粉燒結原料巴卡∶南非∶PMC尾礦的配比為9.55∶44.56∶9.55,改變燃料比分別為4.5、5.0和5.5,研究不同燃料比對燒結工藝參數的影響,進而改善燒結工藝參數。配礦方案如表5所示。燒結礦理論成分如表6所示。

表5 配礦方案(質量分數)

表6 燒結礦理論成分(質量分數)

2.3 燒結負壓試驗方案

富礦粉燒結原料巴卡∶南非∶PMC尾礦的配比為9.55∶44.56∶9.55,改變燒結負壓分別為10 000、12 000和14 000 Pa,研究不同燒結負壓對燒結工藝參數的影響,進而改善燒結工藝參數。配礦方案如表7所示。燒結礦理論成分如表8所示。

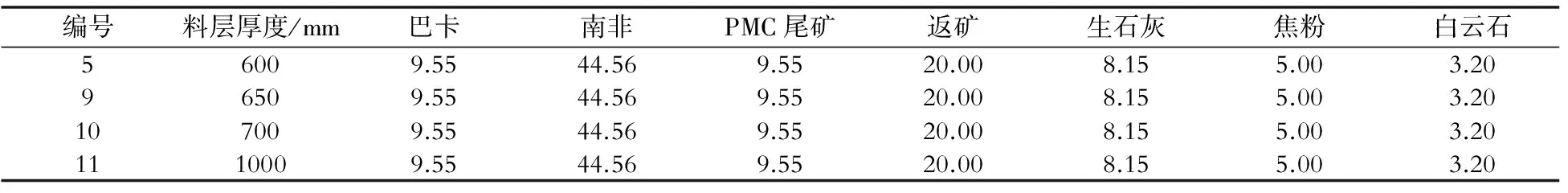

2.4 燒結料層高度試驗方案

富礦粉燒結原料巴卡∶南非∶PMC尾礦的配比為9.55∶44.56∶9.55,改變燒結料層厚度分別為600、650、700和1 000 mm,研究不同燒結料層厚度對燒結工藝參數的影響,進而改善燒結工藝參數。配礦方案如表9所示。燒結礦理論成分如表10所示。

表7 配礦方案(質量分數)

表8 燒結礦理論成分(質量分數)

表9 配礦方案(質量分數)

表10 燒結礦理論成分(質量分數)

3 試驗結果與分析

3.1 燒結燃料比試驗研究

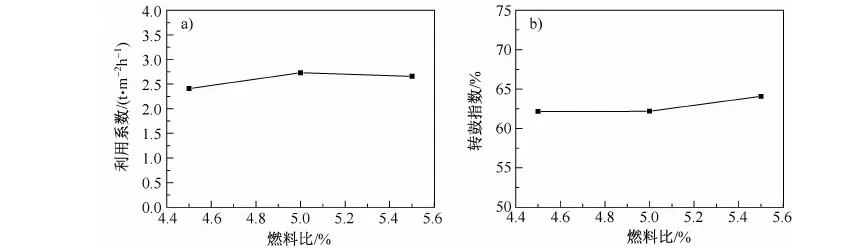

燃料比與燒結利用系數及轉鼓指數的關系見圖1。由圖1(a)可知,當燃料比為5.0%時,燒結利用系數最高為2.73 t/m2h,比燃料比為4.5%的高0.32 t/m2h,比燃料比為5.5%的高0.07 t/m2h。當燃料比小于5.0%時,隨著燃料比增加,焦粉燃燒提供的熱量增多,液相得到充分發展,燒結利用系數提高。當燃料比進一步提高后,燃燒帶變寬[10],燒結層阻力增加,從而使燒結產量降低,燒結利用系數有所降低。因此對燒結利用系數而言,燃料比并不是越大越好,而是有一個最佳值,由此試驗結果得出當燃料比為5.0%時,燒結利用系數最大。

由圖1(b)可知,隨燃料比的升高轉鼓指數呈升高的趨勢,當燃料比為5.5%時,轉鼓指數最大為64.08%。燒結礦的黏結相強度是影響燒結礦強度的主要原因之一,隨著燃料比增加,燒結過程中產生的液相較充分,充足的液相將燒結礦有效黏結,使強度提高;另外,南非礦的粒度較大,很難與溶劑發生固相反應生成低熔點物質,一部分只在大顆粒表面由液相作為連接橋與其他大顆粒黏結,而大顆粒礦內部未參與燒結反應,增加燃料比有利于增大燒結過程溫度,有利于大顆粒內部各種物理化學反應充分進行,以及黏結相礦物的結晶和再結晶,進而增強燒結礦強度。

圖1 燃料比與燒結利用系數(a)和轉鼓指數(b)的關系

Fig.1 Variation of sintering utilization factor (a) and drum index (b) as a function of fuel ratio

3.2 燒結負壓試驗研究

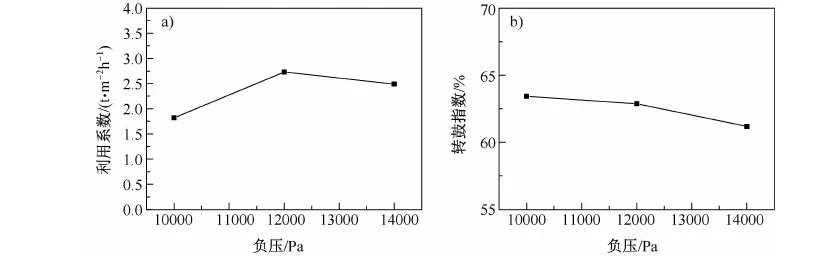

燒結負壓與利用系數及轉鼓指數的關系如圖2所示。由圖2(a)可知,燒結負壓為10 000 Pa時,燒結利用系數最低為1.82 t/m2h,燒結負壓為12 000 Pa時,燒結利用系數最高為2.73 t/m2h,增加燒結負壓使垂直燃燒速度增加,產量明顯提高。當燒結負壓繼續增加到14 000 Pa時,燒結利用系數有所降低為2.49 t/m2h。原因是提高燒結負壓有利于提高燒結速度,進而有利于提高利用系數。但燒結負壓過高會使燃燒帶移動過快,大量的熱沒有被充分利用,影響了燒結礦的產量,從而導致燒結利用系數降低。

圖2 負壓與燒結利用系數(a)和轉鼓指數(b)的關系

Fig.2 Variation of sintering utilization factor(a) and drum index(b) as a function of negative pressure

由圖2(b)可知,隨著燒結負壓的升高,轉鼓指數由63.43%持續下降到61.19%。說明燒結負壓過高對燒結礦轉鼓指數不利,燒結負壓過大,導致燒結速度加快,燃燒帶移動速度加快,而復合鐵酸鈣(SFCA)最佳生成的溫度區間為1 250~1 280 ℃,當燒結速度過快,使SFCA無法充分生成長大,導致燒結礦強度降低;另外負壓較高時,氧分壓較高[11],SFCA轉變成赤鐵礦,進而降低燒結礦強度。

3.3 燒結料層高度試驗研究

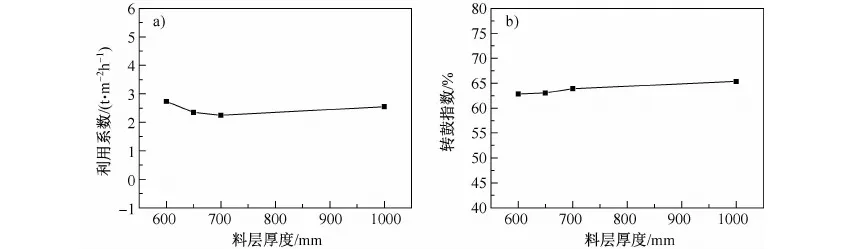

料層厚度與利用系數及轉鼓指數的關系如圖3所示。由圖3(a)可知,當料層厚度為600 mm時,燒結利用系數最高為2.73 t/m2h。隨著料層厚度增加,利用系數逐漸減小,當料層厚度增加到1 000 mm時,利用系數又有所增加為2.55 t/m2h。原因是隨著料層厚度的增加,通過料層風量的阻力增加,風速降低,風量減少,造成垂直燒結速度下降,燒結利用系數降低[7]。

由圖3(b)可知,隨著料層厚度增加,轉鼓指數增加,當料層厚度增加到1 000 mm時,轉鼓指數最高為65.33%,比厚度為600 mm時的高2.52%。這說明提高燒結料層的厚度,有利于提高燒結礦的質量。原因是隨著料層厚度的增加,自動蓄熱作用增強,料層內高溫保持時間相對增加,有利于大顆粒南非礦各種物理化學反應的充分進行,以及黏結相礦物的結晶和再結晶,晶粒發育良好[7],且厚料層燒結有利于鐵酸鈣和Fe2O3礦物相的生成[9],使燒結礦的結構得到改善,進而燒結礦的強度得到提高。

圖3 料層厚度與燒結利用系數(a)和轉鼓指數(b)的關系

Fig.3 Variation of sintering utilization factor(a) and drum index(b) as a function of thickness of feed layer

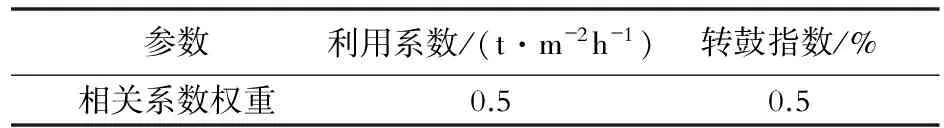

3.4 灰色關聯度法確定工藝參數

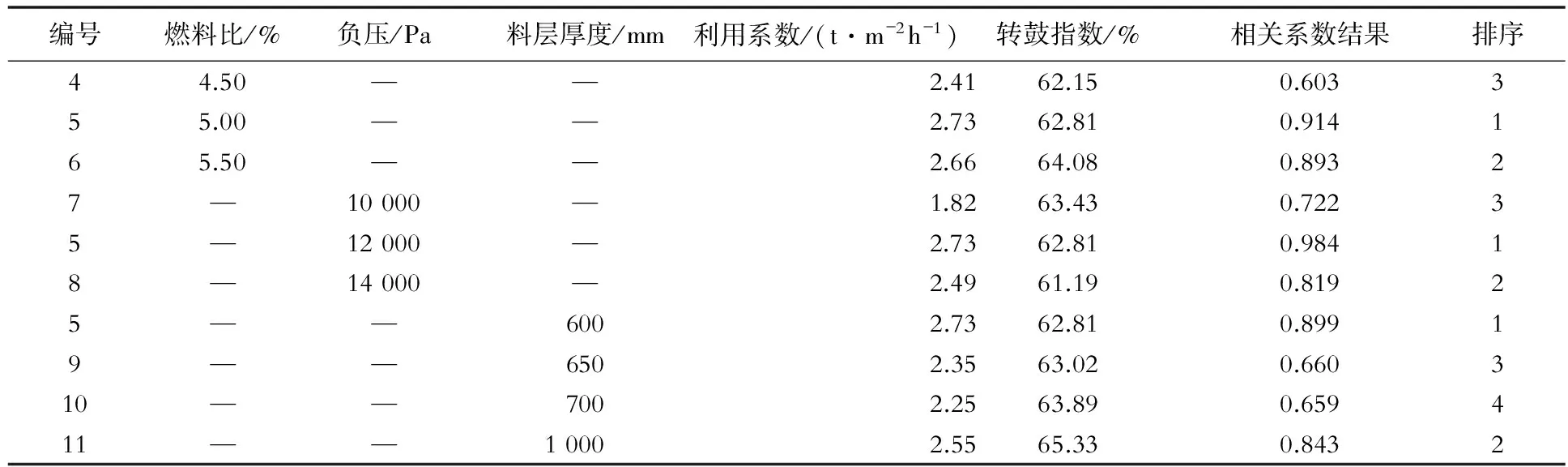

優化計算所選權重如表11所示。配礦方案的相關系數及優化計算得到的結果排序如表12所示。

表11 優化計算所選權重

表12 配礦方案的相關系數

由于燃料比、燒結負壓和料層厚度對富礦粉燒結均有一定的影響,為使巴卡∶南非∶PMC尾礦的配比為9.55∶44.56∶9.55的富礦粉燒結得到最大程度的改善,選擇灰色關聯度法對燃料比、燒結負壓和料層厚度加權考慮,據表12計算結果,優化后應選擇5號方案的燃料比、負壓和料層厚度。

4 結論

(1)隨著燃料比的增加,燒結利用系數先升高后降低,當燃料比為5.0%時達到最大值為2.73 t/m2h;隨著燒結負壓的升高,燒結利用系數先升高后降低,當燒結負壓為12 000 Pa時燒結利用系數達到最高值為2.73 t/m2h;隨著燒結料層厚度的增加,燒結利用系數先降低后升高,當料層厚度為600 mm時,燒結利用系數最高為2.73 t/m2h。

(2)隨著燃料比的增加,轉鼓指數持續升高,當燃料比為5.5%時達最大值64.08%;隨著燒結負壓的升高,轉鼓指數持續降低,當燒結負壓為10 000 Pa時,轉鼓指數最大為63.43%;隨著料層厚度增加,轉鼓指數升高,當料層厚度增加到1 000 mm時,轉鼓指數最高為65.33%。

(3)通過灰色加權關聯度法,對三種工藝參數進行優化,最終選出對富礦粉燒結利用系數和轉鼓指數最有利的5號工藝參數,即燃料比為5.0%、燒結負壓為12 000 Pa、料層厚度為600 mm。

[1] 劉振江. 遵循經濟規律重在強身固本[N].中國冶金報, 2015- 03- 31(001).

[2] 李新創. 中國鋼鐵轉型升級之路[M].北京:冶金工業出版社, 2015.

[3] 張壽榮,于仲潔. 中國煉鐵技術60年的發展[J].鋼鐵, 2014, 49(7): 8- 14.

[4] 李維國. 中國煉鐵技術的發展和當前值得探討的技術問題[J].寶鋼技術, 2014(2): 1- 17.

[5] 張同山. 600 mm厚料層操作制度的確立與工藝參數優化[J].鋼鐵,2001, 36(4): 1- 4.

[6] 孟憲光,吳杰群,林宇.本鋼煉鐵廠265 m2燒結機綜合改造[J].燒結球團,2009, 34(4):37- 41.

[7] 王代軍,李長興,王雷.首鋼京唐500 m2燒結機后料層燒結生產實踐[J]. 鋼鐵,2010,45(10): 18- 21.

[8] 王長秋,侯恩儉,吳鏗,等.東燒廠提高燒結料層厚度的試驗溫度[J].鋼鐵,2010, 45(4):10- 12.

[9] 李賢干.提高負壓燒結的實踐[J]. 燒結球團,1985(4):37- 42.

[10] 許滿興.論工藝參數對燒結產質量的影響及分析[J]. 燒結球團,2003, 28(5):1- 3.

[11] 宏濟.燒結負壓對燒結生產的影響[N]. 世界金屬導報,2015- 08- 25(B02).

收修改稿日期:2016- 06- 14

Study on Improving Sintering Process of Rich Ore Fines

Lyu Qing Tian Ye Qie Yana Liu Xiaojie Li Jianpeng

(College of Metallurgy and Energy Resources of North China University of Science and Technology, Hebei Key laboratory of Modern Metallurgy Technology, Tangshan Hebei 063009, China)

Fuel ratio、sintering suction and sinter thickness were studied through systematic experiments to improve the sintering process of rich ore fines. The results showed that with the increase of fuel ratio, sintering utilization factor first increased and then decreased, and drum index increased. With the increase of sintering section pressure, sintering utilization factor first increased and then decreased, and drum index decreased. With the material thickness increasing, sintering utilization factor first decreased and then increased, and drum index increased. According to the grey weighted related degree, the best technological parameters were chosen as follows: the fuel ratio is 5.0%,the sintering section pressure is 12 000 Pa, and the material thickness is 600 mm.

rich ore fines,sintering,process parameter,optimizing

國家自然科學基金資助項目(No.U1360205)

田野,女,從事煉鐵理論與工藝研究,Email:519999272@qq.com

呂慶,男,博士,教授,Email:lq@ncst.edu.cn