焦爐自動加熱技術在煙道氣控硝上的應用

李小雷

(河南利源煤焦集團)

焦爐自動加熱技術在煙道氣控硝上的應用

李小雷

(河南利源煤焦集團)

針對河南利源煤焦集團5.5 m焦爐加熱溫度人工測量,受測溫點、測溫時間、測溫人員的熟練程度和外部氣候以及生產工況等因素影響,將出現測量精度低、誤差大、加熱資源利用率低和氮氧化物排放量不穩定等情況,探討引入自動加熱系統以實現高效利用資源、穩定爐溫、降低能耗和提高焦炭質量的效果,達到從源頭控硝的目的。

焦爐 自動加熱系統 源頭控硝

0 引言

伴隨著科學技術的發展,工業化、自動化、信息化也在加速發展,人們對科技的認識和探索也在快速豐富,對落后的工業技術所帶來的危害、傷害慢慢有了清晰的、正確的認識,“要錢不要命、要錢不要環境、要錢不要健康”的時代已經結束,綠色發展成為了科學的、合身的、時尚的新理念,轉型發展是實現綠色發展的必由之路,技術革新是實現轉型發展的基本保障。但是較早建成運行的焦爐,基于觀念的落后、認識的滯后、煙氣處理技術和設施的不足,致使焦爐煙氣富含多種化學物質,對自然生態造成嚴重破壞。最為明顯、最受關注的就是近幾年連續出現的霧霾天氣。

通過系統分析河南利源煤焦集團5.5 m焦爐加熱溫度人工測量時,因受測溫點、測溫時間、測溫人員、氣候條件、生產工況等因素影響,產生的測量精度低、誤差大、加熱資源利用率不高和氮氧化物排放量不穩定等情況,經過技術革新,引入一種新型自動加熱控制技術,有效解決了人工測溫的弊端,實現了資源高效利用、穩定爐溫、降低能耗和提高焦炭質量的效果,達到從源頭控硝的目的。

1 焦爐加熱系統存在的問題

焦爐是結構復雜、多變量輸出輸入、大熱容但溫度相對滯后的系統,加熱過程又是一個相對動態的熱平衡調整過程。針對焦爐的復雜結構、動態傳熱、多變生產工況的特性,必須從對焦爐整體溫度變化的分析認識開始,總結規律,對焦爐加熱技術進行自動化控制優化改造。

1.1 影響焦爐整體溫度變化的主要因素

(1)裝爐煤因素。裝爐煤包括揮發份、水分及煤料的質量等,都會引起焦爐熱平衡的不穩定。

(2)煤氣加熱因素。焦爐的加熱過程是單個燃燒室間歇、全爐連續、受多種因素干擾的熱干餾過程。焦爐的熱慣性非常大,增減煤氣流量后,溫度要在4 h~6 h以后才能反映出來[1],另外測溫時間間隔長,溫度調節不及時,都會引起爐溫的波動。

(3)生產操作因素。生產作業時,操作時間長會相對減少煤料在爐內的結焦時間,尤其是涼爐時間過長,會造成焦爐散熱量增加。煉焦生產期間集中檢修的實施是造成焦爐溫度波動的一個重要原因。集中檢修時間越長,這種影響越大。

(4)空氣過剩系數不合理因素。目前采用單個燃燒室廢氣進行取樣分析,得出的空氣過剩系數代表性不強,且取樣化驗周期長,不能實時反映燃燒狀況的變化。

盡管近幾十年來,業內一直在嘗試用熱電偶的技術替代人工測溫的方式,但由于測溫技術本身的限制和焦爐惡劣的環境,熱電偶實時測溫時間滯后[2],因此實施焦爐自動加熱和優化控制系統的技改,對于穩定爐溫、降低能耗、提高焦炭質量、煙道氣控硝、實現資源高效利用非常有必要。

2 優化方案

焦爐加熱現有一套控制系統,為減少改造,新增加的焦爐自動加熱控制系統的AO輸出作為原系統的AI輸入,為保持一致,新系統PLC中的基準煤氣壓力(流量)、P、I、D分量以原加熱控制系統DCS為參考。

2.1 控制方案的實施

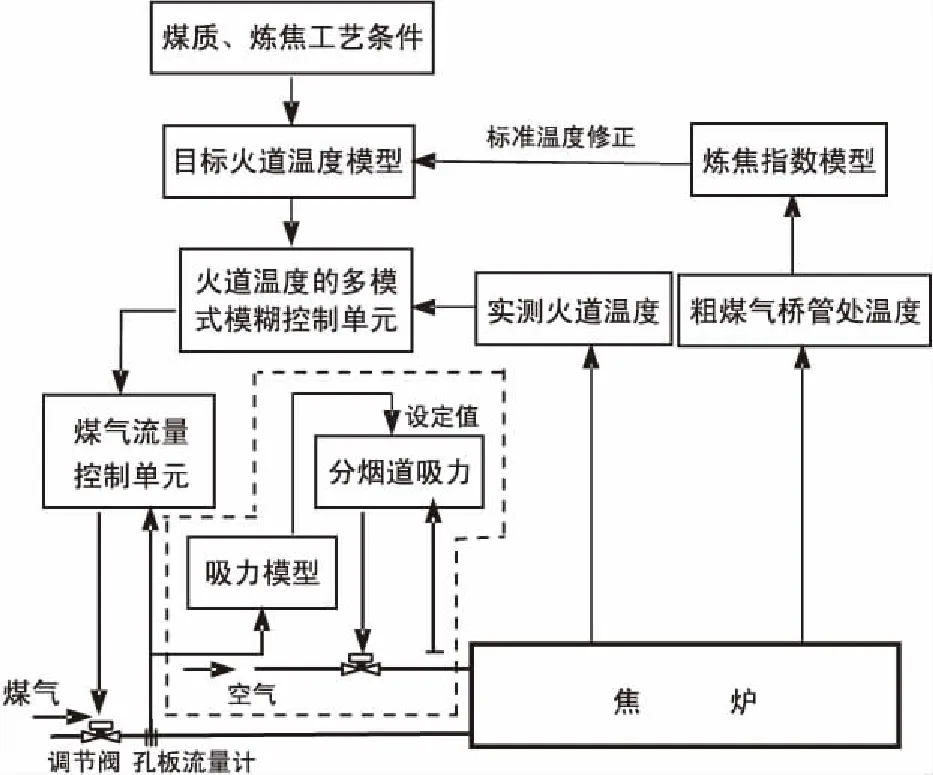

采用前饋-反饋相結合的方式,根據配煤水分和煉焦指數模型確定最佳標準火道溫度,根據火道溫度——自動調整加熱煤氣流量,根據加熱煤氣流量——自動調整分煙道吸力。控制系統如圖1所示。

圖1 控制系統

(1)溫度控制。焦爐立火道溫度控制系統是典型的大慣性、非線性、特性參數時變的系統,并且在生產過程中,還經常受到諸如延時推焦、變更結焦時間、裝爐煤水分波動等因素的干擾,故針對焦爐這一特點,采用解析式表述的模糊控制規則是非常適合的。采用前饋-反饋控制相結合的模式,根據前饋吸力模型和加熱煤氣流量的變化前饋調整。 吸力前反饋控制如圖2所示。

圖2 吸力前反饋控制

(2)分煙道吸力情況。根據分煙道殘氧量的大小反饋調整、修正吸力目標值,考慮到交換過程對分煙道殘氧量影響非常大,氧化鋯測出的煙氣殘氧量不能直接作為控制參數,需要反饋模型計算的數據作為控制參數。

2.2 焦餅溫度的測量

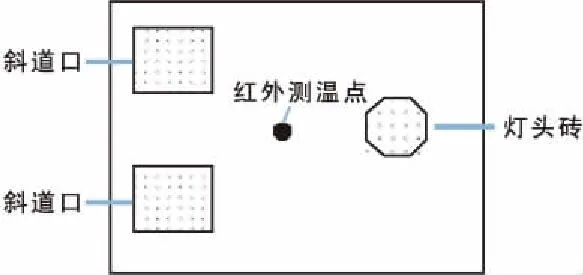

焦餅中心溫度是反映焦炭均勻成熟的重要指標,具體方法是在攔焦車導焦槽框架兩側的不同高度上,各安裝3個紅外測溫儀,在推焦進行中透過柵架間隙自動連續地測量整個焦餅兩個側表面的溫度,進一步推算焦餅中心溫度。火道溫度測量點如圖3所示。

圖3 火道溫度測量點

紅外測溫儀測量的溫度數據通過無線傳輸發送到控制室里的接收終端,并進行處理,生成溫度數據報表和趨勢曲線,以便查詢和打印。

2.3 煙氣成分分析

煙氣成分分析設置2個部分。一是用便攜式分析儀器,對焦爐每個燃燒室(甚至每個火道)進行取樣分析,監測燃燒效率(包括殘氧量、CO等),為燃燒均勻性的調整提供依據。二是在每個分煙道處安裝煙氣成分分析儀器,對分煙道實時監測與控制全爐的煙氣成分。

2.4 直行均勻性與橫排均勻性的調整

一是根據焦餅溫度曲線調整橫排均勻性;二是根據火落時間曲線調整直行均勻性。

2.5 爐頂看火孔壓力的監測與控制

在代表看火孔安裝耐高溫微壓計,實時監測與控制看火孔壓力的變化。

2.6 焦爐加熱煤氣的流量(或壓力)穩定性控制

由于焦爐煤氣主管壓力的波動以及焦爐頻繁的交換,導致進入燃燒室的煤氣流量(壓力)波動頻繁,對優化燃燒非常不利,通過煤氣壓力精密控制程序和預測調控,可有效的穩定煤氣流量。

2.7 氮氧化物(NOx)的排放控制

氮氧化合物是大氣污染的主要成分之一,目前國內大部分焦化企業的氮氧化合物排放量都在600 mg/m3~2 000 mg/m3,特別是5.5 m搗固型焦爐氮氧化合物嚴重超標(≥1 000 mg/m3),目前控制焦爐煙氣中氮氧化物排放的主要方法是進行煙氣脫硝,但投入大,能耗高、二次污染嚴重、運行費用高。即便如此,國內目前還沒有一家正式運行的脫硝裝置[3]。因此我們必須從源頭控硝,是目前最為便捷方便可行的措施,通過優化才能緩解環保壓力。

2.7.1 氮氧化物的危害

氮氧化物作為污染排放物對人類健康以及生態環境都產生了巨大的影響。在人類健康方面,氮氧化物對人的眼睛和呼吸道都會產生強烈的刺激作用,嚴重時會引起支氣管炎并對肺部產生腐燭。在生態環境方面,氮氧化物是造成酸雨、溫室效應以及破壞臭氧層的主要物質之一,同時氮氧化物也是當前我國霧霾天氣的主要成分。

2.7.2 氮氧化物的形成機理

焦爐燃燒過程中生成氮氧化物的形成機理有3種類型:溫度熱力型、碳氫燃料快速型、含N組分燃料型。

(1)燃料型。燃料中的有機氮化合物在燃燒過程中氧化生成的氮氧化物,主要原因是爐體串漏引起的。

(2)快速型。碳化氫系燃料在燃燒時分解,其分解產物和氮氣反應生成的氮氧化物,主要是個別火道空氣量不夠引起的。

(3)熱力型。燃燒在空氣中的氮氣在高溫下氧化生成的氮氧化物,主要是標準溫度過高引起的。

綜合上述形成機理,采用源頭上控制NOx,通過單燃燒控制技術,控制空氣量、火道溫度的分布、控制燃燒室壓力分布等技術手段,達到控制NOx的生成目的。

3 硬件組成

整個系統主要由火道溫度/火焰溫度全自動在線連續測量系統、粗煤氣溫度的測量與建立火落判斷模型系統、焦餅測溫系統、煤氣成分分析設備、單燃燒室控制系統等設備構成。自動加熱組成系統如圖4所示。

圖4 自動加熱組成系統示意圖

3.1 火道溫度與火焰溫度全自動在線連續測量

(1)光學鏡頭。光學系統直接安裝在爐頂的看火孔小爐蓋上,通過目測瞄準對準立火道底部三角區中心位置,光學系統的總高度低于80 mm。

(2)光纖。把光學鏡頭收集的光信號傳送給儀表系統。

(3)儀表系統。把光信號轉化成溫度信號,并輸出標準4 m~20 mADC信號,實現自動控制依托原有DCS控制系統,利用原有煙道吸力和煤氣流量自調閥實現自動控制。

(4)防塵、防火系統。通過隔熱材料和吹風,減低設備溫度,確保鏡頭清潔。

3.2 粗煤氣溫度的測量與火落判斷模型的建立

粗煤氣溫度的測量點選擇在橋管根部,檢測設備采用專用熱電偶。在煉焦過程中,會產生大量的粗煤氣,粗煤氣在煉焦周期的不同時間段是按一定規律變化的,通過測量橋管處粗煤氣溫度的變化可自動監測每爐炭化室的火落時間、燜爐時間和實際結焦時間。

3.3 火落時間與標準溫度修正

采用專業的軟件,根據對焦餅溫度的數據和火落實際數據綜合分析,確定火落時間的合適范圍。生產過程中,若將火落時間穩定在上述的范圍內,就可以較好地控制焦炭的質量。

3.4 單燃燒室控制技術

根據兩側的炭化室的結焦狀態和立火道溫度的變化趨勢,實時調整加熱煤氣流量。一個燃燒室連接著相鄰的兩個炭化室,但兩個炭化室處于不同的結焦狀態,它們的推焦裝煤時間大于相隔4 h~8 h,炭化室處于不同的結焦時刻,吸收的熱量是不同的。在結焦初期,需要蒸發大量的水分和揮發份,吸收大量熱量,導致立火道溫度下降,在結焦末期,焦炭基本成熟,吸收的熱量很小,立火道溫度迅速上升。盡管焦爐操作采用5:2串序或9:2串序,把相鄰的兩個炭化室結焦時間錯開,但立火道溫度波動較大,一般溫度的波動大約在60 ℃,有的甚至可達120 ℃。

在煤氣支管上安裝氣動蝶閥,根據立火道溫度的變化趨勢,實時調整加熱煤氣流量,特別是在炭化室火落點后,吸熱很小,立火道溫度迅速上升,把煤氣流量降下來,可以降低溫度的波動。但由于焦爐爐體是個大熱容體,熱慣性非常大,把溫度的波動完全消除是不可能的,因此只能控制波動幅度。

4 實施效果

(1)焦爐正常生產情況下,煙囪氮氧化物排放量小于500 mg/m3(小時平均值),氮氧化物排放量以環保部門監測數據為準。

(2)節約加熱煤氣量2%左右,實現了煙氣的氮氧化物排放減少。

(3)建立火落判斷模型。實時檢測粗煤氣溫度的變化,準確判斷每爐炭化室的火落時間,指導工藝人員進行生產操作,并自動生成煉焦指數歷史趨勢曲線、提供煉焦指數報警及報警記錄。

(4)在保證焦炭成熟度前提下,降低標準溫度10 ℃~30 ℃以上。

上述效果都是建立在合理的正常生產工況下,任何一種優化方案,必須有一個合理的工作環境,這樣才能做出最優方案。“焦爐正常生產”不包括燜爐時間超過正常時間2.0 h以上,強化生產時標準溫度超過1 310 ℃(交換后20 s的溫度),爐墻出現大面積的熔洞,沒有按計算機的指示進行操作,生產負荷出現大的調整(4爐/天以上)時調整控制參數等五種情況。

5 結語

我國的焦炭產量占到世界焦炭總產量的55%,大多數企業都還沒有使用焦爐加熱自動控制系統。實施焦爐優化加熱控制后,溫度的波動減小了,空燃比更合理,煤氣節能效果和化產回收率提高了,煙氣的氮氧化物排放減少了,實現了煙氣的控硝目的,提升了焦爐操作管理自動化水平,不僅穩定了焦炭質量,而且延長了爐體壽命。

[1] 李忠,謝克昌.煤基醇醚燃料[M].北京:化學工業出版社,2011:29-31.

[2] 賀永德.現代煤化工技術手冊[M].北京:化學工業出版社,2011:764-766.

[3] 寧芳青.焦爐DN-SGT脫硝技術(源頭控硝)[J].廣東科技,2015(6)

APPLICATION OF AUTOMATIC HEATING TECHNOLOGY IN FLUE GAS NITRATE CONTROL OF COKE OVEN

Li Xiaolei

(Henan Liyuan Coal Tar Group)

The heating temperature in Henan Liyuan Coal Tar Group 5.5 meters coke oven, of artificial measurement, which affected by the temperature measurement points, the temperature measurement time, the proficiency of staff, the external climate and production conditions, there will be a low measurement precision, large error, the low utilization rate ofresources and NOxemissions is not stable, etc. This paper discusses the introduction ofautomatic heating system to realize the efficient utilization of resources, stable temperature, reducing energy consumption and improving the quality of coke, and achieve the aim of optimizing control from the source control of nitrate.

Coke oven Automatic heating system Source control of nitrate Optimal control

雷,電氣助理工程師,河南.安陽(455141),河南利源煤焦集團焦化廠;

2017—3—28