燒結過程SO2排放預測模型研究

崔劍 巴合提努爾·巴贊 李書欽(馬鋼(集團)控股有限公司安徽工業大學中鋼集團馬鞍山礦山研究院有限公司安徽馬鞍山400)

燒結過程SO2排放預測模型研究

崔劍1巴合提努爾·巴贊2李書欽3

(1馬鋼(集團)控股有限公司2安徽工業大學3中鋼集團馬鞍山礦山研究院有限公司安徽馬鞍山24300)

本文以物料平衡法為基礎,對煉鐵廠燒結工序進行解析,結合經驗估算法的分配因子,耦合生產過程的物質流、能量流,建立了燒結二氧化硫排放預測模型,并以馬鋼三鐵廠為例,驗證了該二氧化硫排放預測模型,并從操作參數和預測公式兩方面進行了排放模型的優化。

物料平衡法;分配因子;二氧化硫;預測模型;模型優化

引言

鋼鐵行業二氧化硫減排,不僅是實現控制全國SO2排放總量目標的重要保障,也是改善城市和區域大氣環境質量的關鍵[1]。對排放量進行估算或預測是進行大氣污染控制的基礎性工作。二氧化硫排放量計算可采用預測和估算。預測一般采用灰色預測方法、回歸方法、產排污系數法等。其中灰色預測方法可根據預測對象的局部信息的歸納,找出與預測對象之間關系,從而做出預測。如王艷玲[2]通過結合灰色預測理論與馬爾科夫鏈理論,建立組合預測模型—灰色馬爾可夫預測模型。鄭艷琳等[3]利用線性回歸分析和方差分析的方法,建立了燃煤二氧化硫排放量的回歸測算模型。周曉明[4]通過結合灰色預測模型和BP神經網絡模型,建立灰色神經網絡組合預測模型。估算一般采用現場實測法、物料衡算法、類比分析法等。對于SO2排放模型的研究已開展了相關工作。常衛明等[5]總結二氧化硫排放總量的核定有三種方法:實測法、物料衡算法和排污系數法。寧玲等[6]通過對燒結工藝二氧化硫三種計算方法的分析對比。李軍旗等[7]并建立了工序的硫素流分析模型。本文基于物料衡算法,結合了馬鋼三鐵廠燒結A線的數據深入研究物流、能量流和硫素流,以及三者之間的耦合關系,建立煉鐵系統燒結工序的硫排放數學模型,實現對二氧化硫排放的預測。

1 二氧化硫排放模型的建立

以物料平衡法為基礎,生產過程涉及硫素的10類物料,包括輸入項主原料質量PA,燃料質量PE,輔助料質量PM,外返質量PB,內返質量PC,輸出項返礦質量PD,主產品質量PF,廢氣質量PG,除塵灰質量PW,損失質量PL。

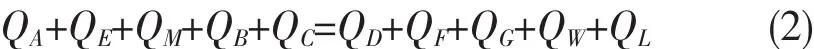

1.1 物料平衡與硫平衡根據物料平衡可知輸入物量等于輸出物量,則有:

根據硫平衡可知輸入硫質量等于輸出硫質量,則有:

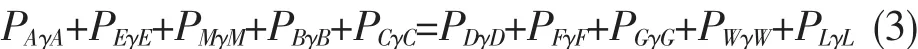

結合物料平衡和各成分的硫含量百分比則有:

1.2 分配因子

根據燒結工藝以及硫平衡可知,燒結主原料含硫量與廢氣含硫量有一定的線性關系,其余沒有線性關系量的比例約束為了方便也假設為線性關系。

則有:QA=QG(1+μD+μF+μW+μL)/(1+μE+μM+μB+ μC)=K1×QG

對于一個穩定的工藝可知K1是一個常數,可以利用這個公式進行相關預測。

2 預測模型驗證

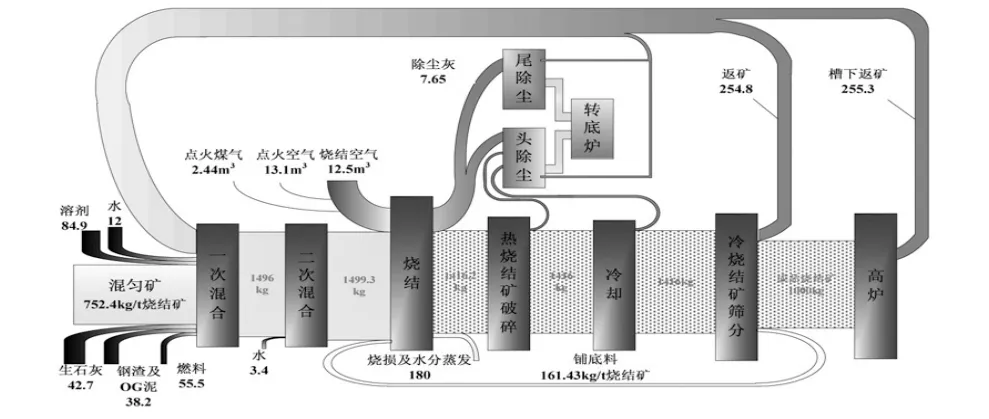

由于S元素貫穿鋼鐵生產工藝流程,為了能準確預測SO2排放量,根據物料平衡的方法,依據物流解析特點,建立SO2排放流的計算模型。圖1是馬鋼三鐵廠燒結工序物流解析圖。

圖1 馬鋼三鐵廠燒結工序物流解析圖

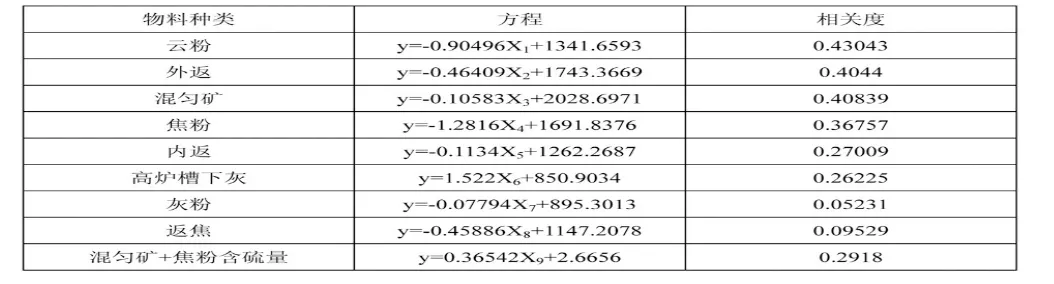

表1 物料與二氧化硫的擬合方程

由表1可知,云粉、外返、混勻礦以及焦粉對SO2濃度的影響比其他因素稍高。

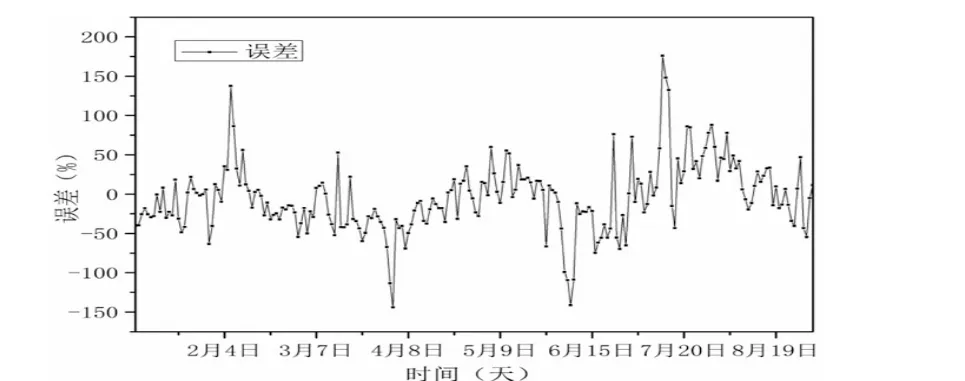

通過前面的分析選定公式y=0.36542X9+2.6656對九個月的數據進行預測,將預測值與誤差統計于圖2中:

圖2 在1-9月份誤差

通過圖2可知,1-9月份的最大誤差是-144.23%,最小的誤差是175.88%,平均誤差為5.0633%。考慮到生產波動、設備停檢修和儀器儀表精度,誤差在接受范圍內,因此預測模型基本正確。

3模型優化

3.1 操作參數的優化

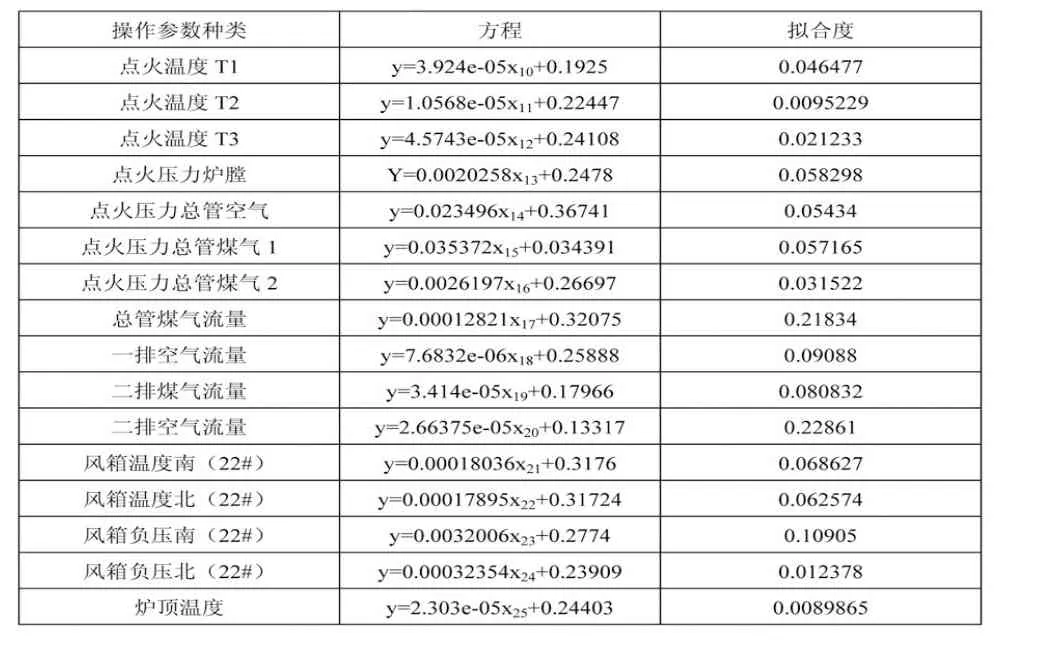

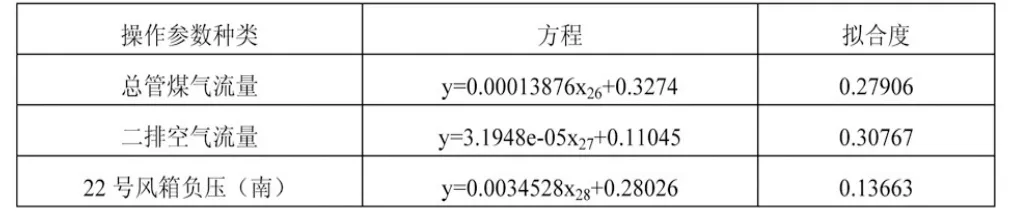

表2 操作參數擬合方程及擬合度

根據表2可知按照擬合度高低知,幾個影響因素高的依次是:二排空氣流量、總管煤氣流量與風箱負壓南(22#)。

將上面三種操作參數第二次擬合結果表示如下表3所示:

表3 三種參數的擬合方程與擬合度

根據表3可以知道,按照擬合度大小可以確定影響煙氣含硫量的主要操作參數是二排空氣流量與總管煤氣流量。由于二排空氣與總管煤氣是耦合關系,二排空氣流量雖然大于總管煤氣流量,但是由于總管煤氣流量的含硫量大,故而其產量偏大,以煙氣形式的排放量就偏大。因此最終確定影響煙氣含硫量的主要操作參數是總管煤氣流量。

3.2 預測公式的優化

通過生產數據的物質流、硫素流分析,可以分析原料中帶入的硫,主要是焦粉與混勻礦的帶入硫分成兩股輸出。一股是燒結礦,另一股是煙氣,燒結礦受到燒結工藝的影響,其含量低,主要是通過煙氣輸出。所以可以揣測煙氣的含硫量隨著混勻礦與焦粉含硫量的增加而增加。因此,將煙氣含硫量與混勻礦加焦粉的含硫量進行二次擬合。

根據不同月份的擬合,選擇擬合效果較好的一月、三月、四月、五月和七月。將這五個月實際生產數據重新擬合,并轉換為非線性關系。

圖3 非線性擬合圖

根據圖3可以知道優化的預測公式為y= 0.17956x2-1.7246x+8.389,擬合度為0.57507。由圖可知,當混勻礦加焦粉含硫量大于5t時,煙氣含硫量隨著混勻礦加焦粉含硫量的增加而增加,與理論預測一樣。當混勻礦加焦粉含硫量小于5t時,因為此時處于小生產區域而且受到其他操作因素的影響,故而此部分為常數。綜合分析可以知道:可以分為兩部分,當混勻礦加焦粉含硫量大于5t時,為增長的曲線;當混勻礦加焦粉含硫量小于5t時,為一個常數,即一條平行直線。

結語

本文以馬鋼三鐵廠為例,開展關于二氧化硫排放模型的研究。通過分析二氧化硫的影響因素以及硫元素的比例,確定了混勻礦加焦粉的含硫量影響煙氣的含硫量,并推出了相應的線性關系式,從而達到預測的目的。以馬鋼三鐵廠二氧化硫排放模型系統為例,驗證了該二氧化硫排放模型,從操作參數和預測公式兩方面進行了排放模型的優化。

[1]趙欣,索林生,吳娟.我國燒結煙氣脫硫現狀分析[J].邯鄲職業技術學院學報,2011,(2):41-43.

[2]王艷玲.灰色馬爾可夫預測模型在工業SO2排放量中的應用[J].重慶師范大學學報(自然科學版),2008,(2):74-77.

[3]鄭艷琳,李福利.燃煤二氧化硫排放量的回歸測算模型[J].能源環境保護,2009,(3):47-50.

[4]周曉明.火電行業二氧化硫排放量預測研究[D].華北電力大學,2011

[5]常衛民,劉寧鍇.物料衡算法核定二氧化硫排放總量的一個關鍵點[J].環境監測管理與技術,2004,(6):33.

[6]寧玲,文耀愛.關于燒結工藝SO2排放量的計算[J].環境工程,2001,(1):55-56.

[7]吳復忠,蔡九菊,李軍旗.煉鐵系統的硫素流分析[J].工業加熱,2008,(2):6-9.

崔劍(1971—),男,安徽省馬鞍山市人,大學本科,研究方向:環境保護。