電動汽車水冷機殼螺旋砂芯自動涂覆系統設計

韓偉,劉楚生,張建強,劉建光

(華南理工大學廣州學院, 廣東廣州 510800)

電動汽車水冷機殼螺旋砂芯自動涂覆系統設計

韓偉,劉楚生,張建強,劉建光

(華南理工大學廣州學院, 廣東廣州 510800)

應用現代控制技術設計低壓鑄造電動汽車機殼水道砂芯表面涂料自動化涂覆設備,通過步進電機驅動懸掛在導軌上的砂芯連續進入帶有攪拌裝置的涂覆箱內,并經傳感器反饋信號調節控制涂覆系統自動運轉過程和速度,改變以往運用手工逐個進行砂芯涂料涂刷的方法,達到快速均勻地涂料涂覆目的,加快生產效率,提高和穩定砂芯生產質量。

螺旋砂芯;涂覆裝置;傳感信號;攪拌裝置

0 引言

電動汽車的電動機機殼屬于新能源汽車動力系統結構零件,具有承載動力系統的重要作用。電動機長時間高速運轉時需要持續循環冷卻降低溫度,循環冷卻的效果決定了電動汽車功率以及整車續航能力。廣東省惠州市威盛工業公司采用了低壓鑄造鋁合金的方法生產水冷機殼,機殼圓筒內壁設計成能夠接入循環冷卻液的中空螺旋水道,如圖1所示,機殼循環冷卻水道的內部形狀由砂芯形成;低壓鑄造過程中砂芯要經受710 ℃以上高溫的鋁合金液體熱沖擊,因此需要螺旋水道砂芯具有足夠的強度才能保證低壓鑄造過程順利進行,如果在低壓鑄造過程砂芯發生斷裂或損壞,則會在機殼內部造成水道堵塞不暢通而造成產品報廢;為提高砂芯強度性能,傳統的做法是逐個在砂芯表面涂刷石墨涂料,在螺旋水道砂芯上形成一層保護層,使砂芯不會受高溫鋁合金液沖擊損壞斷裂等;同時涂料還能起到降低砂芯表面粗糙度、防止機殼鑄件粘砂、加固砂型表面、填塞空隙等保護作用,并產生屏蔽熱作用使鑄件表面合金化和晶粒細化并調節鑄件凝固溫度場,改善機殼鑄件局部表面性能和內在結晶品質。

圖1 水冷機殼螺旋砂芯圖

由于電動汽車低壓鑄造電動機機殼的技術發展時間較短,目前惠州市威盛工業公司使用的涂覆方法是手工操作,工人手工將砂芯逐個放入涂料桶中攪拌涂掛;這種方法除了勞動強度大、效率低之外,還很難保證涂覆均勻及品質穩定的要求;此外制備成形的螺旋砂芯呈半圓弧拱形,強度有限,頻繁的手工搬運容易造成損壞,生產效率低而且不能保證品質穩定;因此生產中急需要設計應用自動化涂覆設備替代手工操作,實現快速均勻涂料涂覆,充分發揮涂料功能,增強砂芯強度,提升和穩定砂芯品質和生產效率,從而提高企業電機螺旋水冷機殼的低壓鑄造生產效率。

1 砂芯涂裝自動化設備結構和工作流程。

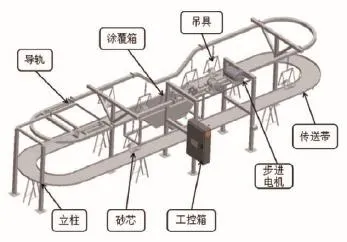

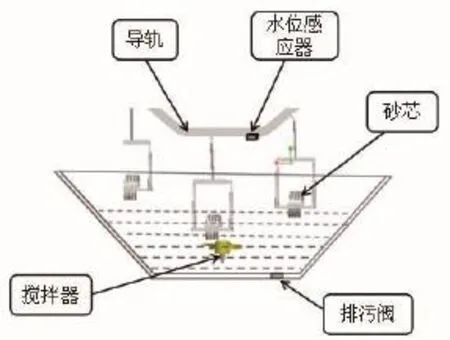

根據水冷機殼的結構形狀以及砂芯生產工藝,結合企業具體的場地設備條件,我們設計了如圖2所示的螺旋砂芯涂料自動化涂覆設備;通過自動化機械設備和自動感應控制手段實現砂芯表面涂料涂覆自動化,提高了生產效率并穩定砂芯品質。

圖2 砂芯涂料自動化涂裝設備圖

1.1 系統結構組成

如圖2所示,傳送帶外形設計成環形,這樣方便連續循環作業,系統由涂覆箱、導軌、步進電機和傳送帶等部件組成,涂料自動化涂覆設備的頂部裝有驅動步進電機,電機驅動懸掛系統和導軌連續運轉,每間隔1.5米懸掛一件螺旋砂芯,系統啟動后開始進行連續涂掛作業。由于砂芯是由砂粒經射芯機射制而成,其強度有限,而且螺旋水道砂芯的形狀復雜,涂覆過程中稍微碰撞即容易損壞,故需專門根據螺旋水道砂芯的形狀設計專用的自動化吊裝運轉機構,使用專用的卡裝吊具運載著砂芯連續運轉,替代工人手工放入涂料桶內進行人工涂裝的傳統做法。其中涂覆箱設計成開口結構,箱內裝滿配制好的涂料液體,砂芯浸入涂料液體內進行涂覆,涂覆箱的底部安裝了攪拌葉輪,通過葉輪旋轉攪動使具有一定粘稠度的涂料液體在工作時始終處于攪動狀態,阻止石墨涂料沉淀,也持續保持了石墨涂料液體的濃度不發生變化,并替代人的手工涂刷動作。

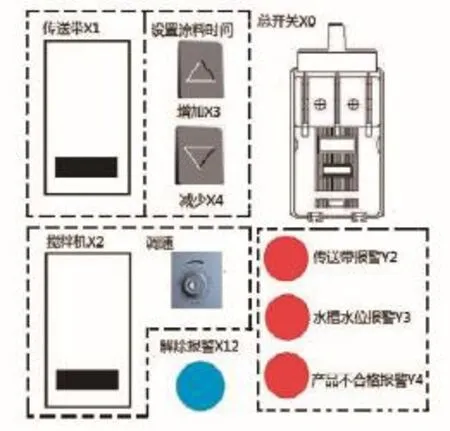

系統工控箱界面如圖3所示,每當系統運行出現異常時報警燈會亮起,便于操作者隨時做出反應。傳送帶的運轉速度和攪拌葉輪的轉速可由操作者根據需要靈活調節變化。當需要增加砂芯停留在涂覆箱內的時間時,則調慢運轉速度,反之則調快運轉速度。

圖3 工控箱外觀圖

1.2 系統工作流程

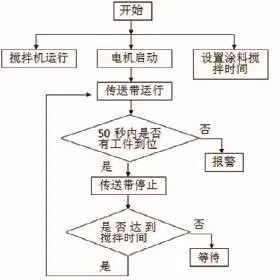

系統啟動工作時,步進電機帶動旋轉軸轉動,旋轉軸帶動主動鏈輪轉動使得由從動鏈輪、驅動軸和驅動鏈輪組成的導向機構運動,導向機構驅使吊具運動。在導軌上設置多個導向輪并掛置數個吊具,當導向機構運動到涂覆箱上方時,吊具和砂芯在斜面導軌的導向作用下進入到涂覆箱內進行涂裝作業;此時PLC控制進入涂覆箱的砂芯在箱內停留10~20秒時間進行涂覆;隨著傳動件的運動,砂芯連續不斷的從涂覆箱通過,提高了涂覆的效率,涂裝時不會受到人為操作因素的影響,涂覆的質量能夠得到保證。具體的工作流程如圖4所示。

圖4 系統工作流程圖

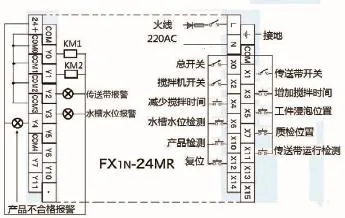

2 控制系統工作原理和程序設計

系統工作控制由攪拌機調速控制、傳送帶驅動控制和PLC控制三部分組合而成,安置在不同位置的傳感器隨時反饋運轉情況,攪拌機調速控制使用變頻器控制,傳送帶驅動由步進電機完成。PLC選用三菱FX1N-24MR;攪拌機電機選用鵬丞YS7132-750W型,額定電流為6 A,對于普通粘度的液體,選擇750 W的電機就可以滿足生產需求。

2.1 PLC控制和檢測系統

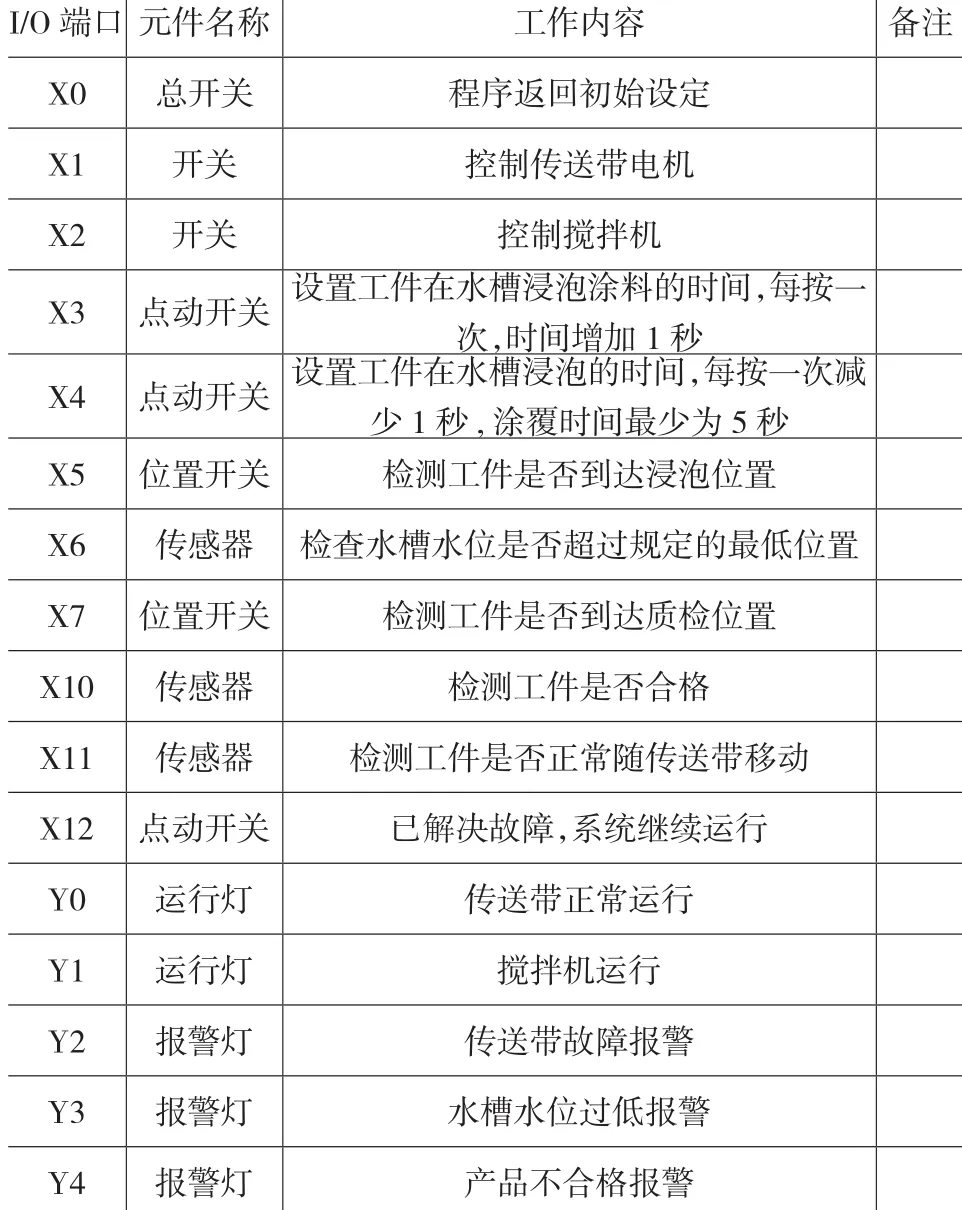

系統一共使用了三個傳感器,其中導軌傳感器X11安置在導軌上,其作用是檢測一定的時間內是否有砂芯工件運轉經過并進入涂覆箱,并感應檢測系統傳送帶是否在順利運轉;位置傳感器X6安置在涂掛箱頂部,其作用是檢測涂料液體水位高低,判斷是否能充分完全浸沒砂芯;顏色傳感器X10檢查從涂掛箱內出來的砂芯是否由原先的黃色變成了黑色,即砂芯是否順利進行了涂掛。具體的工作程序分成以下三個階段:

(1)獨立運行部分。總開關X0為ON后,X1可以隨時控制傳送帶電機的運行或者斷開,X2可以隨時控制攪拌機電機的運行或者斷開。X3和X4可以隨時設置工件在水槽浸泡涂料的時間,浸泡時間最少設置為5秒。

(2)程序主體部分。總開X0為ON時,對系統參數進行復位,設置工件在水槽浸泡涂料的時間D0為10秒,X1,X2為ON ,分別使得傳送帶Y0以及涂料攪拌機Y1運行,當工件到達水槽指定位置,X5為ON,則傳送帶Y0停止運行,等待一段時間(由D0存儲的數據決定) 涂上涂料后,傳送帶Y0繼續運行。

(3)系統檢測部分。在傳送帶Y0運行時,若每隔50秒內,沒有產品通過檢測位置X11(X11一直為OFF),則Y2報警,表示傳送帶故障或者沒有傳送帶上沒有掛上工件;當水槽水位低于限定位置X6時,則Y3報警,提醒應該添加涂料;當工件經過檢測位置X7時,如果傳感器X11沒有反應,則Y4報警,表示產品不合格。當解決故障后,按復位開關X12,則系統繼續運行。

2.2 PLC程序

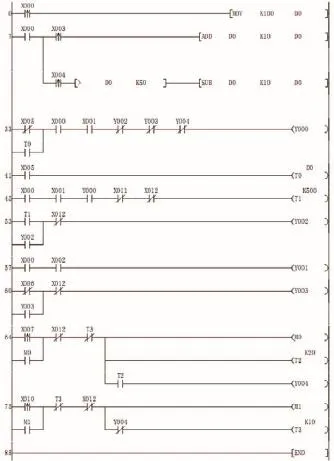

X11、X6和X10為三個分別安裝在自動化涂掛線不同位置的傳感器,傳感信號傳至系統PLC時,PLC根據不同情況做出控制反應,驅動系統動作,PLC程序和檢測控制接線圖如圖5所示。

其中控制器航空插頭上的7根線:1.2為220 V輸入,3.4接調速電機上的勵磁線圈,5.6.7接調速電機上的測速發電機。

表1 工作控制表

圖5 系統PLC程序

圖6 檢測控制接線圖

2.3 攪拌裝置結構和控制方法

系統運轉過程中,安裝在涂覆箱底部的攪拌葉輪旋轉攪動,以免涂料發生沉淀,同時通過不斷旋轉攪動的涂料液體,使浸泡在箱內的砂芯進一步達到均勻涂覆的目的。

圖7 涂覆箱示意圖

這樣的設計使得螺旋砂芯涂料能夠均勻涂覆在砂芯上,涂料液體的配比通過螺旋槳旋轉攪動達到持續均勻,并替代人的手工涂刷動作,從而達到提高穩定砂芯質量的目的。在涂覆箱的最底部還設置了一個排污閥,當需要更換另一種涂料時,可以打開排污閥排出所有涂料液體,重新裝入其它種類或配比的涂料。

綜上所述,應用調速器、傳感器和PLC等自動控制元器件可以實現螺旋砂芯涂料涂覆生產過程的自動運轉和狀態監視操作,改變手工操作的不穩定性及多次搬運,減少螺旋砂芯后續報廢,達到提高和穩定電動汽車水冷機殼砂芯質量和產量的目的。同時,在新能源汽車零部件制造生產領域中,仍有許多處于初級開發階段的落后生產方法和工藝,需要我們廣大技術人員不斷發現問題,充分運用現代智能控制技術和手段,開拓創新,才能實現新能源汽車大批量穩定生產的產業發展目標。

[1] 李晨希.鑄造工藝設計及鑄件缺陷控制 [M]. 北京:化學工業出版社 ,2009.04:89-95.

[2] 李德榮.鑄造工藝學 [M]. 北京:機械工業出版社,2015.07:56-72.

[3] 邱孟書,王小平.低壓鑄造實用技術 [M].北京:機械工業出版社, 2011.06:107-109.

[4] 羅啟全.鋁合金熔煉與鑄造[M]. 廣州:廣東科技出版社,2002.09:57-59.

[5] 吳劍.鑄造砂處理技術裝備與應用[M]. 北京:化學工業出版社,2014.04:88-93.

[6] 任勝杰.電氣控制與PLC系統[M].北京:機械工業出版社,2013.02:78-81.

[7] 樊自由.鑄造設備及自動化[M].北京:化學工業出版社,2009.09:56-58.

[8] 張秀玲,馬慧.自動控制理論實驗及綜合系統設計[M].武漢:華中科技大學出版社,2008.10:75-76.

[9] 陳宗民. 汽車殼體低壓鑄造工藝與模具設計[J].熱加工工藝,2008(1):79~81.

[10] 陳學美,黃瑤,王雷剛,等.汽車發動機下缸體低壓鑄造工藝及模具設計[J].特種鑄造及有色合金,2011(8):727~730.

[11] 徐海枝,楊小紅,等.內墻涂料自動滾涂機設計[J].裝備制造技術,2015(2):13~15.

Design of automatic coating system of spiral sand core coating for electric vehicle water-cooling chassis

HAN Wei,LIU ChuSheng,ZHANG JianQiang,LIU JianGuang

(Guangzhou College of South China University of Technology, Guangzhou 510800,Guangdong, China)

Using modern control technology of low pressure casting to design the automatic coating equipment for electric vehicle chassis channel sand core surface, by applying the stepper motor to continuously drive the sand core suspended on a guide rail into the coating box with stirring device, and then get the feedback signal of the sensor control system, to adjust and control the automatic running process and speed of coating system, so as to change the way we use manual one by one for sand core coating. Finally, it can achieve the purpose of rapid and uniform coating, accelerate the production effi ciency, improve and stabilize the quality of sand core production.

spiral sand core; coating device; sensor signal; stirring device

TG233+.7;TH164;

A;

1006-9658(2017)04-0076-04

10.3969/j.issn.1006-9658.2017.04.023

2017-01-07

稿件編號:1701-1634

韓偉(1963—),男,高級實驗師,主要研究方向為有色合金鑄造技術及裝備.