鑄造粉料儲存配送系統的設計應用

黃江斌,喻昌健,張海山,萬民,鄧占明,陳尚文

(東風商用車有限公司,湖北十堰 442000)

鑄造粉料儲存配送系統的設計應用

黃江斌,喻昌健,張海山,萬民,鄧占明,陳尚文

(東風商用車有限公司,湖北十堰 442000)

原有鑄造粉料儲存配送系統因存儲條件不合理而存在多種問題。分析了中小型粉料庫中采用常用散裝機的不足之處,簡介了新設計的儲存配送系統庫房各功能區的平面布局、主要工藝設備構造、預防粉料自燃的一些措施。實施后系統運行安全可靠、崗位粉塵濃度符合國標要求,勞動強度低,作業人員少。

鑄造粉料;儲存;配送;散裝機;自燃

0 引言

鑄造粉料主要有粘土、煤粉、FS粉等。我廠原有粉料儲運配送方式見圖1所示。粉料由生產商采用25 kg或40 kg小袋包裝經火車運送到廠后,由人工搬運進簡易倉庫儲存。車間生產需要追加粉料時,作業人員從簡易倉庫將小袋粉料搬運到罐車上,經手工拆袋,將粉料倒入配送車的罐體內,然后再用罐車將粉料配送至各生產車間用料點。

圖 1 原粉料儲運配送方式

這種儲運配送方式存在以下主要問題:

(1)裝卸人員的安全問題。如圖2所示,受到場地限制,物料入庫時需搭跳板,裝罐作業時,需負載登高才能完成,易滑倒摔下,且雨天尤其嚴重;

(2)裝卸、運輸過程中揚塵超標嚴重。裝卸處平均濃度為38.4 g/m3(國標為≤8 mg/m3),作業人員人身健康受到重大威脅,附近居民抱怨強烈;

(3)裝卸完全靠人工完成,勞動強度大(25 kg、40 kg貨物手搬肩扛,每月用量近700 t),生產效率低,人工成本高;

(4)物料的安全問題。粘土倉庫由原來綠化花房經簡易改造而成,條件簡陋,面積小,庫房偏低,物料碼放過高,通風條件差,無防潮措施,易造成煤粉自燃(每年2~3次)和粘土變質。

為了處理解決好上述問題,我廠重新構建了鑄造粉料儲存配送系統。

圖 2 原系統采用人工搬運粉料裝卸車

1 儲存配送系統技術方案

為了降低粉料裝卸的勞動強度,提高生產效率,改善作業環境和粉料儲存條件,消除人身傷害和火災等安全隱患,通過調研同行應用狀況,結合本廠生產情況,經論證,將原鑄造粉料儲運配送方式重新構建為如圖3所示的儲運配送方式。

圖 3 改造后的粉料儲運配送方式

重新構建后的儲存配送方式需對原簡易庫房進行改造擴建,并新增氣動壓送系統、天車、除塵系統等。如圖4所示是新設計的粉料儲存配送系統。

圖 4 新建粉料儲存配送系統平面布置圖

與原有系統相比,新系統具有以下特點:

(1)煤粉、粘土專用庫房跨鐵路新建于廠區西北角鐵路入廠門處,其庫容約600 t粉料;

(2)煤粉、粘土包裝方式由原25 kg或40 kg改為噸袋大包裝,以便提高裝卸效率;

(3)火車上卸料:人工掛鉤、天車吊運;

(4)罐車裝料:人工掛鉤、天車吊運,通過氣力壓送裝置加入罐車;

(5)增加通風除塵系統;

(6)粘土坑、煤粉坑均不少于2個,便于批次管理。

2 庫房設計

2.1 庫房構造

根據庫房設備外形尺寸、配送罐車大小和表1所列庫房存放物料容量要求及物料生產特點,設計庫房的功能構造和空間尺寸大小。

庫房長42 m,寬20 m,其平面功能區域布局見圖4所示。屋架下弦高10.5 m。鐵路在庫房中穿過。粘土坑2個,長10 m,寬8 m,高5.5 m。粘土坑安全容量400 m3,約可存放粘土270 t/個,兩坑之間為分層進坑通道(見圖5所示)。煤粉坑2個,長10 m,寬5 m,高5.5 m,煤粉坑安全容量為250 m3,約可存放煤粉130 t/個,兩坑之間為分層進坑通道。粉料運輸罐車裝料間:長10 m,寬4.5 m,高4.8 m。設工具間和班組室各1間,用于工具存放和工作人員休息。小用量袋包裝粉料存放區為庫房內地坪,月可存放15 t袋包裝粉料。

表1 庫存物料容量及其特點

圖 5庫房料坑間分層進坑通道立面圖

2.2 庫房內設備設施

3 t天車2臺。根據庫房寬度20 m,天車跨度為18.5 m,天車軌道頂面標高9 m,天車操作形式為:把線和遙控,地面操作,單梁結構,帶檢修通道。

粉料壓送及配套回收系統2套。系統含加料篩斗、氣力發送器、集塵系統及壓送管道、閥門、壓縮空氣罐等,發送器容量1.3 m3。

除塵系統兩套。除塵系統用于收集卸料時產生的揚塵和壓送到罐車時的膨脹余氣中的灰分。采用脈沖噴吹袋式除塵器(MPD-120),其主要技術參數為:

(1)過濾面積:≥120 m2;

(2)處理風量:≥8 000 m3/h;

(3)除塵效率:η>99%;

(4)設備阻力:P≤1 500 Pa

采用的除塵風機主要技術參數為:

(1)型號: 4-72-12№4.5A左(右)90°;

(2)配套電機: YE3-132S2-2,N=7.5 kW;

(3)風量:L=8 900 m3/h;

(4)全壓:H=2 290 Pa

3 粉料拆袋分裝配送方案的選用

庫存粉料機械化配送設備通常用如圖6所示的散裝機進行分裝配送。其優點是粉料散裝機使用者眾多,設備技術成熟,性能可靠。但由于其加料平臺過高,需要配建高的庫房和鋼平臺,作業時吊裝和摘鉤,需要2人配合作業才能完成,且粉料車難以對準加料口;加料口為軟連接,會影響除塵效果。因此,在這種中小型粉料庫中,使用這種散裝機既不經濟,環境改善也很有限。

圖 6 常用散裝機的加料方案

經分析研究,我們采用了如圖7所示的拆袋分裝配送系統。其優勢在于:作業時遙控(地面控制)天車將物料吊到加料口,人工拆包裝裝料;吊裝物料只需地面1人操作,生產效率高;加料口用管接頭連接,密封效果好,無揚塵現象;配套庫房高度合適。不足之處在于要挖地坑。但與前述方案相比,該方案更為經濟合理,適用于中小型粉料庫房配送系統。

圖 7 氣力壓送分裝配送系統立面圖

4 粉料分裝配送系統簡介

如圖7、圖8所示,鑄造粉料分裝配送系統包含一臺運送用罐車、兩臺天車,兩套壓送系統。兩套壓送系統中一套供粘土粉壓送,另一套供煤粉、FS粉壓送。每套壓送系統各配一套除塵系統、加料斗、輸料管、閥門、接頭、氣控管路和電氣控制系統等。其中除塵系統通過構造獨特的加料斗、抽風管和集塵回收料斗與壓送系統發送罐實現無縫對接,在加料斗外側形成環狀側向抽風,在拆粉料袋時形成底吸,這樣拆包加粉料時粉塵顆粒在自身重力和除塵系統的底吸負壓作用下從料袋下方的加料斗被側抽帶走,無法形成揚塵。除塵系統中帶走的粉塵在除塵器濾袋處受阻沉降,然后落入回收料斗中,經回收料斗溜管自動回流到加料斗中,從而使除塵系統抽走的粉塵得到有效的回收利用。

圖 8 粉料分裝配送系統平面布置圖

5 預防粉料自燃的一些措施

物料自燃通常必須滿足三個條件:①溫度過高;②助燃物;③可燃物。

一般燃燒過程中的助燃物主要是氧,它包括游離的氧或化合物中的氧。空氣中含有大約21%的氧,可燃物在空氣中的燃燒以游離的氧作為氧化劑,這種燃燒是最普遍的。可見鑄造粉料庫中助燃物是存在的。而煤粉為可燃物質,屬乙類火災危險品,粉塵具爆燃性,爆炸下限濃度41~57 g/m3( 粉塵平均粒徑 :5~10 μm)[1]。粉料(如FS粉)受潮發酵則是引起粉料存儲溫度升高的主要原因之一。因此,要防止鑄造粉料自燃,只有改善庫房儲存條件,嚴防粉料存儲溫度過高。由于新設計的廠房高度較高,火車進出倉庫的門口保持通透,窗戶采用百葉窗,通風好,坑壁設計有通風孔,粉料由小包裝改大包裝,包裝袋之間存在空隙,空氣通過坑壁的孔形成一定的對流,同時在大袋內加裝塑料袋,可以避免粉料受潮、發酵,有效防止煤粉溫度的上升,因此新庫房可以避免自燃現象發生。

6 應用效果

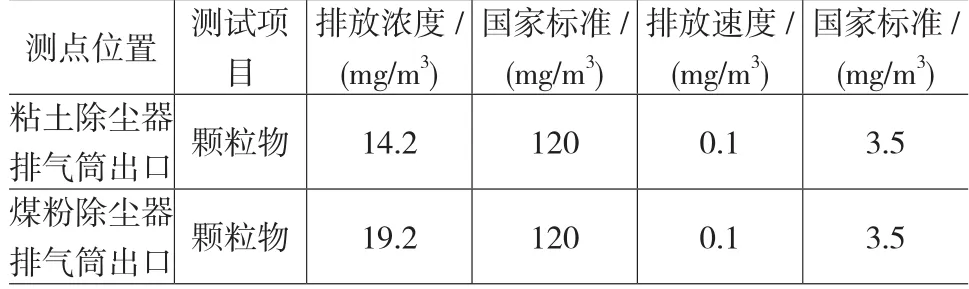

該系統投產后,作業人員通過天車進行粉料裝卸料,原來人工搬運用的小袋包裝可以改成噸袋大包裝,既減輕了勞動強度,又提高了生產效率,消除了作業人員摔傷的安全隱患;通風除塵系統由于與發送系統設備實現了無縫對接,具有獨特的環狀底吸功能和粉塵自動回收功能,由表2、表3、表4的實測結果表明,除塵系統廢氣排放達標,作業崗位粉塵濃度和除塵系統噪聲符合國家標準要求,除塵效果良好,有效地避免了揚塵發生,作業環境得了很好改善。新庫房采取了多項措施改善粉料存放條件,有效避免了粉料因受潮、發酵而產生高溫,從而避免了自燃現象的發生。

表2 廢氣排放實測結果[2]

表3 崗位粉塵[3]

表4 崗位噪音[4]

表5 項目實施效果

通過近一年來的實際生產應用,結果表明:該系統運行安全可靠、崗位粉塵濃度和噪音符合國標要求,實現了機械化作業,勞動強度低,作業人員少(見表5所示)。

[1] 蔣耀庭.粉塵爆炸與爆炸危險度評價[J].海軍航空工程學院學報,2005,20(6):693-696.

[2] GB16297—1996,大氣污染物綜合排放標準[S].

[3] GBZ2.1—2007,工作場所有害因素職業接觸限值[S].

[4] GBZ2.2—2007,工作場所有害因素職業接觸限值[S].

Design and application of foundry powder material storage and distribution system

HUANG JiangBin,YU ChangJian,ZHANG HaiShan,WAN Min,DENG ZhanMing,CHEN ShangWen

(Dongfeng Commercial Vehicle Co., Ltd., Shiyan 442000,Hubei,China)

There are some problems in the old system of the foundry powder storage and distribution. This paper analyzes the shortcomings of the commonly used bulk machine in the small and medium-sized powder storehouse, and introduces the layout of the main functional areas of the new storage and distribution system,the main process equipment construction and some measures to prevent the self ignition of the powder. After the implementation, the system runs safely and reliably, and the dust concentration of the post meets the requirements of the national standard, the labor intensity is low, and the working personnel are few.

foundry powder material; storage ;distribution;bulk machine; spontaneous combustion

TG231;

B;

1006-9658(2017)04-0070-04

10.3969/j.issn.1006-9658.2017.04.021

2017-01-17

稿件編號:1701-1651

黃江斌(1962—),男,研究員級高工,機械首席工程師,長期從事機械設備技術工作.