一種管片運輸車儲氣筒容積的計算方法

張建恒 崔軍祥

ZHANG Jian-heng et al

鄭州新大方重工科技有限公司 河南鄭州 450064

一種管片運輸車儲氣筒容積的計算方法

張建恒 崔軍祥

ZHANG Jian-heng et al

鄭州新大方重工科技有限公司 河南鄭州 450064

介紹了一種用于運輸隧道盾構管片的管片運輸車空氣制動系統工作原理,并對管片運輸車所需要的儲氣筒容積進行了建模、計算,經實際產品運行驗證,該系統制動性能優良,從未出現因儲氣筒壓力不夠導致制動失靈的現象。此計算方法為同類產品的設計提供了相關思路和參考。

管片運輸車 空氣制動系統 儲氣筒 容積 計算

1 前言

專用車輛尤其是改裝、新制工程車輛所使用的剎車系統基本上都是空氣制動系統,空氣制動系統所選用的儲氣筒不僅需要保證車輛的剎車性能,還需保證其經濟合理性。目前,我國關于空氣制動系統儲氣筒的設計文獻較少,大多是根據實踐積累得到的設計經驗,但是尚缺少必要的計算數據支持。筆者結合實際工作經驗,以某管片運輸車為例進行研究分析。

2 建模依據

根據《GB 12676-1999 汽車制動系統結構、性能和試驗方》法中相關要求和規定,對于最高設計車速高于25 km/h的汽車及其連接的掛車,當空壓機失效時,儲氣筒存儲的高壓空氣必須保證連續全行程行車制動4次后,做第五次制動時仍能以規定的應急制動(駐車制動)將車輛停住,每次制動間隔為20~30 s。因此要求專用汽車的空氣制動系統在一定時間內需要連續制動5次才為合格。

對于最高設計車速低于25 km/h的汽車及其連接的掛車,國家則沒有專門規定,各生產制造企業自行制定標準,滿足實際工作需要即可。

由于空氣具有壓縮性,溫度壓力和體積之間存在著一定關系,這種關系就是克拉伯龍方程,下面利用克拉伯龍方程進行建模計算。

克拉伯龍方程如下:

式中,P為氣體的壓強,Pa;V為氣體的體積;m為氣體的質量;M為氣體的摩爾質量,m/M為摩爾數;R為氣體普適恒量,R=8.31 J/mol;T為氣體的溫度,T =(t+273.15) K;t為需要計算部分的空氣所處的外界大氣溫度。

為了便于計算,現將溫度T看作是不變量,一定量的壓縮空氣發生等溫過程,則P1·V1= P2·V2。

P1為一定量的空氣在溫度為T、體積為V1情況下的壓強;V1為一定量的空氣在溫度為T、壓強為P1情況下的體積;P2為一定量的空氣在溫度為T、體積為V2情況下的壓強;V2為一定量的空氣在溫度為T、壓強為P2情況下的體積。

3 管片運輸車儲氣筒容積計算

3.1 管片運輸車基本參數

某管片運輸車如圖1所示。車長為13 m,車寬為2.5 m,車輛整備質量為20 t,最大載質量為65 t,最大總質量為85 t,縱坡度為3%,橫坡為2%。該車有5根車橋,每根車橋安裝2件30寸的鼓式制動氣室,其中第一、四、五橋是轉向橋,安裝的是單排鼓式制動氣室,第二、三橋為驅動橋,安裝的是雙排鼓式制動氣室,全行程均為45 mm,每個單排或者雙排制動氣室的行車腔容積均為1.065 L,繼動閥到單排或者雙排鼓式制動氣室的管路行程均為2 m,內徑為10 mm,雙排鼓式制動氣室的駐車腔容積為1.993 L,發動機安裝的空壓機排量為300 ml,空壓機效率為50%,發動機怠速為800 r/min,下面計算該車空氣制動系統儲氣筒容積。

圖1 管片運輸車

3.2 空氣制動原理

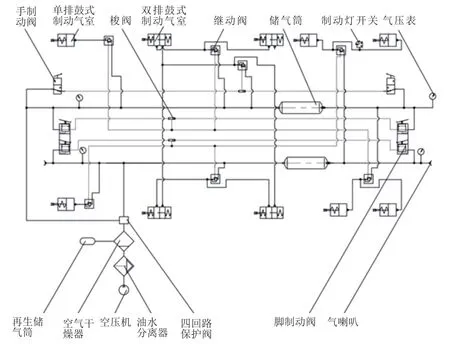

管片運輸車空氣制動原理如圖2所示。該車為雙駕駛室運輸車輛,每一頭均可以實現對車輛的正常操作,且可以通過梭閥實現互鎖,即一頭駕駛室工作時另一頭不起作用。根據原理圖可以看出,一共有4個雙排鼓式制動氣室和6個單排鼓式制動氣室,需要2個儲氣筒為管路提供壓力能。

管片運輸車空氣制動工作原理如下:

需要行車制動時,踩下腳制動閥,所有車橋共10個制動氣室全部起作用,此時高壓空氣通過腳制動閥的控制氣路打開繼動閥控制口(4口)的同時,主氣路的高壓空氣從繼動閥的1口進入,從2口出去到達單排或者雙排鼓式制動氣室的行車腔,行車腔的彈簧伸出,從而實現行車制動。

當行車制動結束時,松開腳制動閥,控制氣路的高壓空氣從腳制動閥的排氣口排向大氣,行車腔的高壓空氣返回至繼動閥3口,進而排到大氣中,行車腔彈簧復位,解除行車制動。

當需要駐車制動時,向后扳動手制動閥的手柄,控制氣路的高壓空氣從手制動閥的排氣口排到大氣中,第二、三橋上面的4個雙排鼓式制動氣室駐車腔的高壓空氣通過繼動閥的3口排到大氣中,駐車腔的彈簧伸出進而實現駐車制動。

當駐車制動結束時,向前扳動手制動閥的手柄,通過手制動閥控制氣路的高壓空氣打開繼動閥控制口(4口)的同時,主氣路的高壓空氣從繼動閥的1口進入,2口出去到達雙排鼓式制動氣室的駐車腔,駐車彈簧被壓縮,解除駐車制動。

圖2 管片運輸車空氣制動系統原理圖

3.3 最高設計速度大于25 km/h的計算

若最高設計速度為空載40 km/h,為了計算簡便,管路行程均計為2 m,內徑均為10 mm,計算后每根管路容積為0.157 L,每行車制動一次單個制動氣室所消耗的容積為1.065+0.157=1.22 L。

雙排鼓式制動氣室行車腔起作用的最低工作壓力為0.2 MPa,考慮到行車制動失效時駐車制動起作用,且車輛在坡道上能夠駐車制動,在坡道上行車制動性能必須達到駐車制動的效能,因此要求第五次行車制動后儲氣筒壓力等于駐車腔彈簧的最低工作壓力。根據產品說明書,雙排鼓式制動氣室駐車腔彈簧最低工作壓力是0.55 MPa或0.6 MPa,故分別對其進行計算。

3.3.1 按照P5=0.55 MPa計算

假設所需儲氣筒容積為X L,一般儲氣筒初始壓力為0.8 MPa,現規定第一次行車制動前,儲氣筒初始壓力為P0,則P0=0.8 MPa;第一次行車制動后,第二次行車制動前儲氣筒壓力變為P1;第二次行車制動后,第三次行車制動前儲氣筒壓力變為P2;第三次行車制動后,第四次行車制動前儲氣筒壓力變為P3;第四次行車制動后,第五次行車制動前儲氣筒壓力變為P4;第五次行車制動后儲氣筒壓力變為P5,則P5=0.55 MPa。

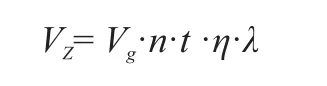

按照每次行車制動間隔20 s計算,輸出壓力為0.8 MPa時,根據公式:

式中,Vg為空壓機排量(壓力為0.1 MPa,自然吸氣時活塞腔的容積)300 ml/r;n為發動機怠速,n=800 r/min;t為間隔時間,t=20 s;η為空壓機效率,η=50%;λ為空壓機輸入壓力與輸出壓力之比,λ=1/8。

可以計算得到,第一次行車制動后,第二次行車制動中,空壓機往儲氣筒額外輸送的空氣體積VZ1=5 L。第二次行車制動后,第三次行車制動中,空壓機往儲氣筒額外輸送的空氣體積VZ2=5 L。第三次行車制動后,第四次行車制動中,空壓機往儲氣筒額外輸送的空氣體積VZ3=5 L。第四次行車制動后第五次行車制動中空壓機往儲氣筒額外輸送的空氣體積VZ4=5 L。

根據克拉伯龍方程等溫過程P1· V1= P2·V2,建立方程組如下:

公式變換之后得到:

將P0= 0.8,P5= 0.55帶入公式,并建立矩陣方程

運用專業數學工程軟件Maple建立矩陣方程,計算后X1= 87.559 L。

3.3.2 按照P5 = 0.6 MPa計算

如果雙排鼓式制動氣室駐車腔彈簧最低工作壓力為0.6 MPa,則矩陣方程變為

運用專業數學工程軟Maple建立矩陣方程,計算后得到X2= 121.438 L。

考慮到單排和雙排鼓式制動氣室由于相同型號的氣室因主機的差異,零件的形狀也存在差異,最終需通過實驗確定雙排鼓式制動氣室駐車腔彈簧最低工作壓力是0.55 MPa還是0.6MPa,確定過程較為麻煩。同時由于空壓機輸出到儲氣筒的壓縮空氣溫度偏高,因此各型號的實際容積應該適當放大一點。由于計算的空壓機效率有些偏低以及制動間隔時間按照20 s計算較為保守,綜合考慮選用2個80 L儲氣筒。

3.4 最高設計速度低于25 km/h的計算

若最高設計速度為空載20 km/h,其他參數均不變,根據每臺運輸車輛的使用工況不同,對空氣制動部分單位時間內所需要的制動次數由生產企業自己確定,根據筆者實際生產經驗,按照一分鐘內行車制動連續制動三次合格即可。所選用的雙排鼓式制動氣室駐車腔彈簧最低工作壓力為0.6 MPa。建立方程組如下

P0·X = P1·(X + 1.22×10)

P1·X + 5×0.8 = P2·(X + 1.22×10)

P2·X + 5×0.8 = P3·(X + 1.22×10)

公式變換之后

P0·X - P1·(X + 12.2)= 0

P1·X - P2·(X + 12.2)= -4

P2·X - P3·(X + 12.2)= -4

將P0= 0.8,P3= 0.6帶入,建立矩陣方程

運用Maple軟件建立矩陣方程,求得X3=77.996 L。

綜合考慮后選用1個60 L儲氣筒及1個40 L 儲氣筒即可。

4 結語

根據理論計算結果,設計產品制造完成后,經過重載全行程制動試驗后能夠滿足制動性能要求。現已經在施工現場正常運行1年有余,反饋制動性能優良,從未遇到過制動時儲氣筒壓力不夠導致制動失靈的現象。本計算方法可解決專用汽車、尤其是改裝汽車儲氣筒容積的計算,進而選用合適的儲氣筒容積,亦為同類產品設計提供了思路和參考。

[1]GB 12676-1999汽車制動系統結構、性能和試驗方法[s].

[2]干曉蓉.線性代數[M].北京:高等教育出版社,2013.

A Method for Calculating Volume of Cylinders in A Tunnel Segment Transport Vehicle

A schematic diagram of an air brake system was introduced for a tunnel segment transport vehicle used to transport tunnel segment, and models and calculates the volume of the cylinder required for the segment transport vehicle. The actual product verification provide more help to the relevant designers.

tunnel segment transport vehicle; air brake system schematic;cylinder; volume; calculation

U469.6.02

A

1004-0226(2017)08-0112-03

張建恒 ,男,1982年生,工程師,現從事專用車輛設計工作。

2017-05-26