基于FLUENT的預應力孔道壓漿機理與缺陷分析

李文鋒,習 燕,廖 強,須民健,方宗平

(重慶交通科研設計院,重慶 400067)

基于FLUENT的預應力孔道壓漿機理與缺陷分析

李文鋒,習 燕,廖 強,須民健,方宗平

(重慶交通科研設計院,重慶 400067)

結合孔道壓漿的流體力學機理,以常規曲線孔道和豎向孔道為基本模型,分析了壓漿過程中的漿液流動充填及缺陷位置,用FLUENT軟件建立了上彎曲線孔道的數值仿真計算模型,計算壓漿過程中孔道內漿液的流場分布.結果表明:在曲線孔道曲率發生變化的位置,漿液的流速和壓力變化較大;壓漿工藝參數與孔道內漿液流體動力學特性不匹配,是導致孔道內缺陷的主要原因.

預應力孔道壓漿;質量缺陷;流體力學;氣泡缺陷

0 引 言

針對孔道壓漿的質量問題,當前多使用專用的孔道壓漿材料,盡管存在壓漿材料上料體積收縮的問題,但通過添加適量的塑性膨脹劑,可有效補償漿體早期的收縮[1-3].經過長期研究和應用發現,現有工藝和技術針對常規孔道的施工,能夠較大程度減少孔道內的缺陷,但孔道壓漿不僅使鋼絞線免受銹蝕,而且起著傳遞預應力至梁體的作用[4-7].因此,孔道內不僅不能存在較大缺陷,也不應該有各種局部孔洞缺陷.而針對孔道的缺陷問題,現有研究較少關注壓漿過程中的物理機理,對于壓漿過程壓漿質量缺陷的成因缺少深入的分析.

本文通過建立孔道內漿液流動模型并分析孔道漿液的充盈過程,基于流體力學仿真分析軟件FLUENT分析孔道內部漿液的流動特性,以確定質量缺陷的來源,從理論上探討減少壓漿質量缺陷的工藝措施.

1 孔道壓漿的質量缺陷

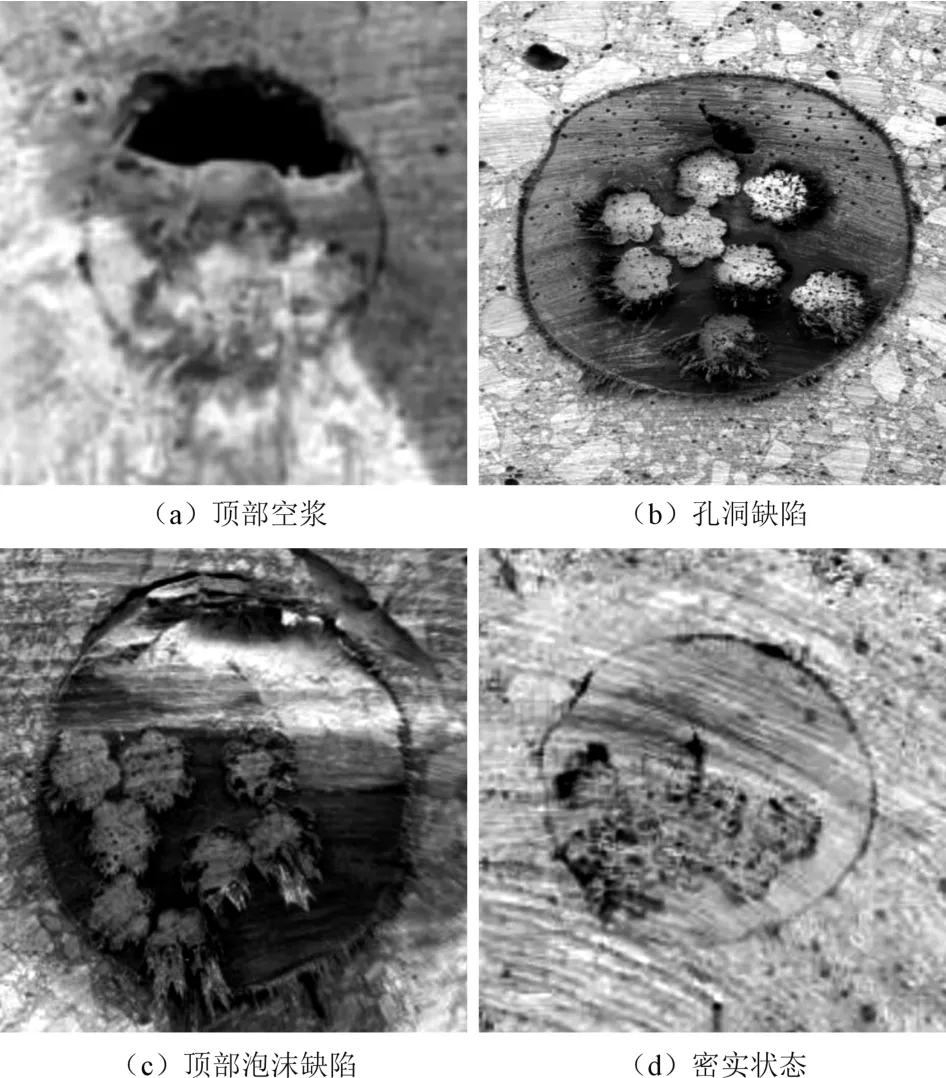

當前,孔道壓漿質量的核心評價指標為孔道密實度.如圖1所示,在某40 m 5孔T型梁壓漿切片試驗中,出現了各種不同的質量缺陷問題.圖1(a)為梁體端部位置,其孔道頂部無漿液;圖1(b)為距梁端1.5 m處,存在孔洞缺陷;圖1(c)也為距梁端1.5 m處,存在粉末狀易脫落缺陷,手觸后發現系泡沫狀漿液凝固的結果;圖1(d)為完全密實狀態.該試驗中,由于采用同樣的專用壓漿材料施工,因此各孔道的質量缺陷與壓漿材料無關.

圖1 孔道壓漿的各種質量缺陷及密實狀態

孔道斷面凝固后的漿體缺陷中存在數量較多、大小不同的孔洞,可以推測這些孔洞是由懸浮于漿液中的氣泡導致漿液凝固后無法充滿孔道而形成;氣泡的存在與漿液充盈孔道的復雜過程和流動特性有關.

2 孔道壓漿過程分析

2.1 曲線孔道充填過程

在預應力橋梁結構中,曲線孔道多用于縱向預應力或者橫向預應力孔道.對于不同結構的曲線孔道,為便于分析,將其簡化為上彎孔道和下彎孔道2種基本模型.

對于下彎孔道,進入孔道的漿液會先充滿孔道的最低部位,然后擠壓孔道中空氣至兩端排出.根據壓漿工藝,只需觀察到孔道口有濃漿排出即完成施工,所以孔道端部的空氣不易排盡,容易形成壓漿缺陷,如圖2所示.

圖2 下彎孔道充盈缺陷

對于上彎孔道,壓漿流量較小時,漿液先填滿上彎孔道的最低部位,然后逐漸朝上方擠壓孔道內空氣,使其排出.如果頂部不設置排氣口,則會產生頂部缺陷,如圖3所示.但即使設置排氣口,當壓漿流量較大,漿液快速充填頂部時可能會溢出排氣孔,所以根據施工工藝需關閉排氣孔;而關閉排氣孔后會導致空氣排不盡,仍然會產生頂部缺陷.

圖3 上彎孔道充盈缺陷

2.2 豎向孔道充填過程

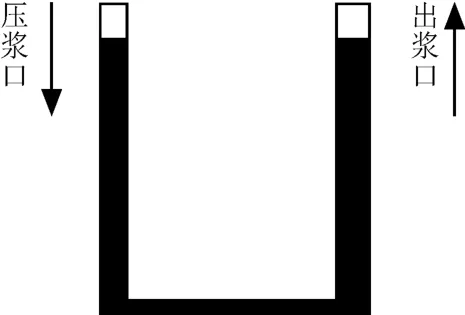

豎向預應力孔道壓漿一般將相鄰兩孔道底部連成U形,分別從兩側壓漿和出漿[9],如圖4所示.

圖4 豎向孔道壓漿充盈

壓漿漿液從孔道頂部進入管道并先充盈管道底部,進而將空氣由下部向上部擠出,但漿液凝固過程中混入漿液的大量氣泡也會逐漸上浮,形成頂部壓漿缺陷,其余懸浮氣泡則形成局部孔洞.

由以上對各孔道的壓漿充盈流動過程的分析可知,在曲線孔道中,缺陷容易在孔道的較高部位產生.

3 基于CFD模型的漿液流動特性分析

3.1 孔道壓漿CFD模型的建立

在預應力壓漿施工中,漿液的黏度時變性、孔道壁表面不平整、內部存在鋼絞線等問題使漿液在孔道內部的流動特性較為復雜.在不影響特性分析的情況下,為便于計算和建模,需對其進行簡化.

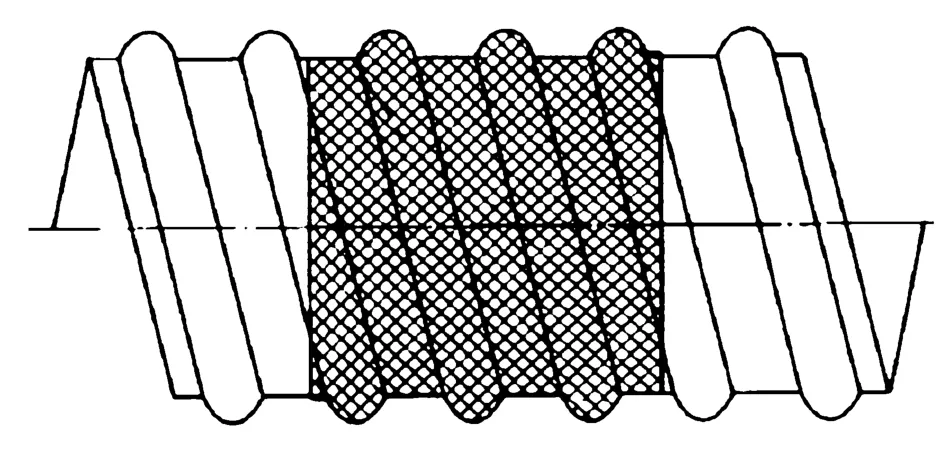

預應力壓漿孔道由波紋管與其內部的預應力鋼絞線構成.波紋管管壁為螺旋狀的波形凸起,波峰為4~5 mm,波距為30~60 mm,其內有多束直徑為15.24 mm的鋼絞線,如圖5所示.根據常規預應力曲線孔道的設計布置,選取波紋管的管徑為100 mm,孔道的矢高為900 mm,跨度為15 m.

圖5 圓形塑料波紋管

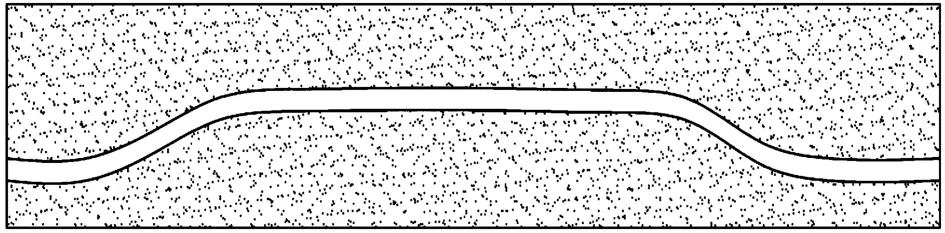

考慮壓漿過程中漿液的黏度相對恒定,將其近似看作牛頓流體.孔道內凹凸的管壁與鋼絞線對整體孔道流動特性影響較小,為便于數值計算,對孔道做簡化處理,不考慮流體的黏度變化、孔壁復雜形狀及鋼絞線的影響.基于流體力學仿真軟件FLUENT建立孔道流體模型(圖6),在該模型中,漿液由孔道左端進入自右端流出.

圖6 FLUENT中建立的二維CFD計算模型

3.2 孔道流場仿真計算

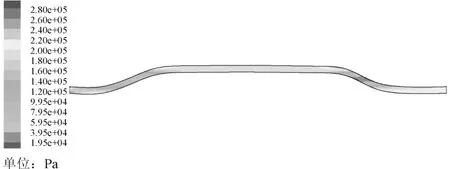

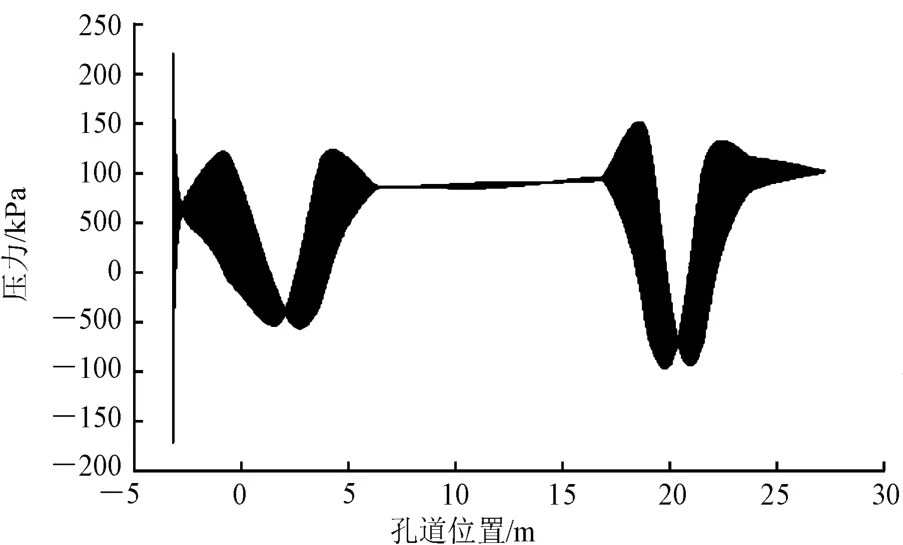

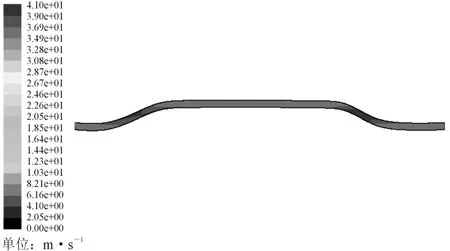

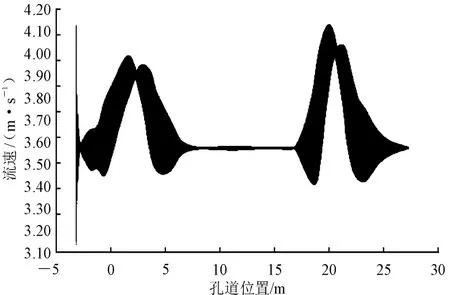

計算分析時,設定壓漿的初始速度為0.1 m·s-1,初始壓漿壓力為0.7 MPa,出口壓力為大氣壓.根據CFD仿真,得到孔道內部的壓力與速度分布場如圖7~10所示.

圖7 壓漿孔道壓力分布場

圖8 壓漿壓力與孔道位置關系曲線

圖9 壓漿孔道壓漿流速分布場

圖10 壓漿漿液流速與孔道位置的關系曲線

根據上述計算結果可知:因壓漿孔道較長,壓漿泵的輸出流量較大,在孔道曲率變化的位置,漿液的壓力和流速出現較大的變化,并容易在局部產生渦流現象;而在孔道直線段中,漿液流速與壓力分布均勻,孔道漿液充填也較為均勻.

3.3 氣泡缺陷成因分析

結合孔道壓漿流動過程及CFD仿真計算結果,圖1中各種缺陷在本質上都是凝固的漿體中存在數量較多的孔洞或者氣泡.由于壓漿時盡管采用較大的保壓壓力,也只能壓縮漿液中氣泡的尺寸而無法將其消除;在漿液凝固階段,漿液內部各種不同尺度的氣泡會在孔道中不斷聚并,形成較大氣泡后逐漸上浮至孔道頂部或者較高的位置,無法排出,從而形成缺陷,導致孔道截面的頂部漿體呈現蜂窩狀.

另外,按照《公路橋涵施工規范》(JTG/T F50—2011)中的要求,不同的梁型和孔道均采用基本相同的壓漿設備以及流量、壓力等工藝控制參數,這些相同的工藝參數與不同曲線孔道內部的流體力學特性并不匹配,這是導致孔道內漿液不能平穩填充孔道的另一原因.

4 氣泡缺陷的控制

4.1 漿體氣泡缺陷來源

4.1.1 漿液制備

在高速攪拌桶內制備漿液時,空氣會進入水泥漿,并在攪拌葉片的高速轉動下,形成直徑較小、數量較多的懸浮氣泡.漿液在儲漿桶中存放時,懸浮氣泡會逐漸聚并形成較大氣泡.當氣泡體積增大導致氣泡受力與其表面張力等平衡時,氣泡接近破裂的臨界點.超過臨界點則氣泡破裂,未超過則仍懸浮于漿液中.

由于漿液的黏性隨時間逐漸增大,導致氣泡聚并上浮至液面的時間較長,而漿液在儲漿桶中存放的時間較短,所以漿液中仍然存在較多的懸浮氣泡.這些氣泡隨著漿液壓入孔道而無法排出.

4.1.2 壓漿泵

常用壓漿泵多為連續式壓漿泵,包括柱塞泵、螺桿泵等.當壓漿泵出現破損后,空氣非常容易在壓漿泵工作時進入漿液.

4.1.3 孔道內部

孔道內部的空氣需要依靠填充的水泥漿將其擠出,但因壓漿時的流量大,漿液在孔道中流速較大,孔道壁為波紋狀,漿液流入孔道時會形成較大的紊流,導致較多的孔道空氣混入漿液.當漿液帶著這些氣泡充盈孔道后,孔道出漿端封閉并進行保壓.孔道封閉后,混入漿液的較大直徑的氣泡會逐漸上升至孔道的端部或者頂部,較小直徑的氣泡則懸浮于漿液中無法上浮,從而產生孔道的頂部缺陷與局部孔洞缺陷.

4.2 漿液氣泡的消除

4.2.1 設備

導致水泥漿中混入氣泡的設備主要是高速攪拌設備和壓漿泵.在現行規范中,要求高速攪拌設備的轉速不低于1 000 r·min-1;根據流體力學分析,在較高的轉速下攪拌葉片的形狀、攪拌轉速會影響氣泡產生的數量,需通過試驗研究確定其設計參數并進行改善.壓漿泵則必須選擇連續工作的螺桿泵或柱塞泵,并完善設備維護管理制度和檢修標準.

4.2.2 工藝

普通壓漿工藝依靠漿液充盈孔道來擠壓排出空氣,其充盈過程容易使漿液混入較多的空氣,并且不易排盡孔道內的空氣;而真空輔助壓漿工藝是在壓漿前利用真空泵將孔道進行抽真空處理,使孔道保持一定的負壓,再將制拌好的漿液壓入孔道并充盈,可有效減少漿液中的氣泡數量.

同時,對于不同的曲線孔道,應有其最匹配的壓漿工藝參數,并能根據孔道曲線的位置調整壓漿的流量,使漿液緩慢平穩地充填孔道,減少孔道空氣進入漿液.

5 結 語

(1)孔道缺陷的本質是凝固的漿體中存在數量較多、大小不同的孔洞或者氣泡,壓漿保壓只能壓縮漿液中氣泡的尺寸而無法將其消除.

(2)根據孔道仿真計算結果,在曲線孔道曲率發生較大變化的位置,漿液的流速和壓力變化較大.在這些漿液流動特性變化較大的孔道處,壓漿工藝參數與曲線孔道漿液的流體力學特性不匹配,是導致孔道內的空氣被包裹進高速流動的漿液中無法排出從而形成缺陷的主要原因.

(3)氣泡缺陷主要來源于漿液的制備過程、壓漿泵及孔道內來不及排出的空氣,通過更新、改進設備和采用真空輔助工藝,能夠有效減少混入漿液的空氣,減少質量缺陷的產生.

[1] 馮大斌,董建偉,孟履祥.后張預應力孔道灌漿現狀[J].施工技術,2006(4):49-51.

[2] 程平階,宋小婧,李兆星,等.塑性膨脹劑對預應力孔道壓漿料體積變形與亞微觀結構的影響[J].硅酸鹽通報,2014,33(6): 61-67.

[3] 謝光寧,孫正東.孔道壓漿材料的應用研究[J].筑路機械與施工機械化,2013,30(2):72-74.

[4] 周明華.真空輔助壓漿工藝在南京長江二橋索塔預應力施工中的應用[J].建筑技術,2001,32(12):825-826.

[5] 徐向峰.孔道壓漿性能試驗及施工質量的研究[D].南京:東南大學,2005.

[6] 董建偉.預應力孔道灌漿技術研究[D].北京:中國建筑科學研究院,2006.

[7] 王春生.后張預應力結構管道壓漿不實防治措施[J].筑路機械與施工機械化,2006,23(5):58-59.

[責任編輯:杜敏浩]

Analysis on Mechanism and Defect of Prestressed Duct Grouting Based on FLUENT

LI Wen-feng,XI Yan,LIAO Qiang,XU Min-jian,FANG Zong-ping

(Chongqing Communications Technology Research and Design Institute Co.,Ltd.,Chongqing 400067,China)

Based on the hydrodynamic mechanism of duct grouting,the slurry flow and the defect position in the grouting process were analyzed with the conventional curve duct and the vertical duct being the basic model.The numerical simulation model of the upper curve duct was established by the software FLUENT,and the flow field distribution of the slurry in the grouting process was calculated.The results show that the velocity and pressure of the slurry change greatly where the curvature of the duct varies;the parameters of grouting process do not match the hydrodynamic characteristics of the slurry,which is the main reason leading to defects in the duct.

prestressed duct grouting;quality defect;hydrodynamics;bubble defect

U445.57

B

1000-033X(2017)05-0113-04

2016-12-07

內蒙古自治區交通運輸廳項目(NJ-2016-16)

李文鋒(1985-),男,四川達州人,工程師,碩士,研究方向為預應力設備開發及控制技術、機器人技術、復雜機電控制系統以及智能化裝備.