汽車用金屬緊固件平臺化選用原則

魏慶

(長城汽車股份有限公司技術中心;河北省汽車工程技術研究中心)

隨著汽車行業的不斷發展,各汽車廠家為遏制金屬緊固件(以下簡稱緊固件)不斷增多所帶來生產、管理等成本的增高,緊固件平臺化工作被越來越多的汽車廠家重視。文章從結構要素、材料和機械性能及表面處理3個方面對緊固件平臺化進行了探討。

1 結構要素的平臺化

結構要素主要包括扳擰形式、末端形式、公稱長度及螺紋4個方面的平臺化。

1.1 扳擰形式的平臺化

目前,汽車廠家常用的扳擰結構有六角法蘭面結構、六角頭結構、外六角花型結構、十字槽結構及內六角花型結構等。

1.1.1 螺栓扳擰形式的平臺化

螺栓類產品的扳擰形式主要為外扳擰結構,有六角頭、六角法蘭面、外六角等。六角頭螺栓是螺栓類產品的基礎型,其他螺栓類型多是在六角頭螺栓的基礎上發展而來。

六角法蘭面螺栓支撐面積大于普通六角頭螺栓,可更大地分散支撐面壓力,避免與連接件連接變形。在摩擦因數相同的條件下,它比六角頭螺栓需要更大的裝配扭矩,頭部法蘭的防松效果也要明顯優于六角頭螺栓。

在汽車設計過程中,推薦選用六角法蘭面螺栓,但有時為提升生產效率也會選擇六角頭螺栓,例如,生產車間某工位需要安裝M8與M102種規格的螺栓,如果全部采用六角法蘭面螺栓(Q184[1])就需要2種規格的安裝工具,如果M8螺栓采用六角頭螺栓(Q150B[1]),M10螺栓采用六角法蘭面螺栓(Q184),則生產車間只需1種13 mm的套筒即可完成2種螺栓的裝配工作,節省了更換安裝工具的時間。

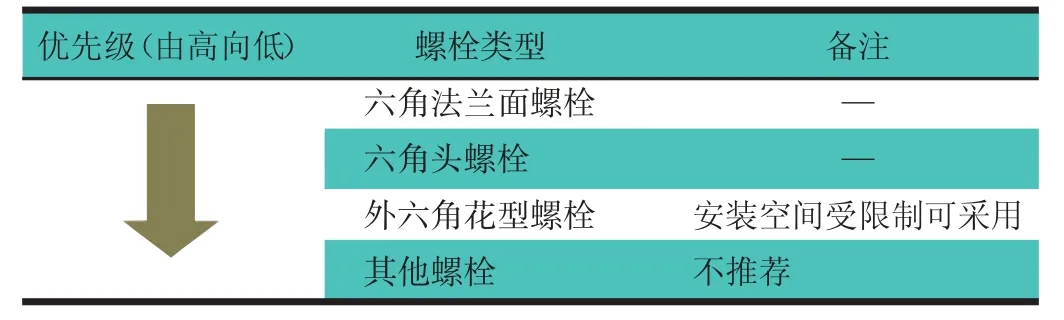

外六角花型螺栓所需要的裝配空間小,不適用六角套筒的安裝方式,在受空間限制的環境中考慮選用此種螺栓。表1示出螺栓類緊固件選用優先級。

表1 螺栓類緊固件選用優先級

1.1.2 螺釘扳擰形式的平臺化

螺釘的扳擰形式為內扳擰結構,主要有十字槽、內六角、內六花等。十字槽螺釘根據頭部形狀不同,有盤頭、沉頭、半沉頭等型式,根據裝配空間及外形因素選用,一般用于車身、電氣及內外飾的零部件。

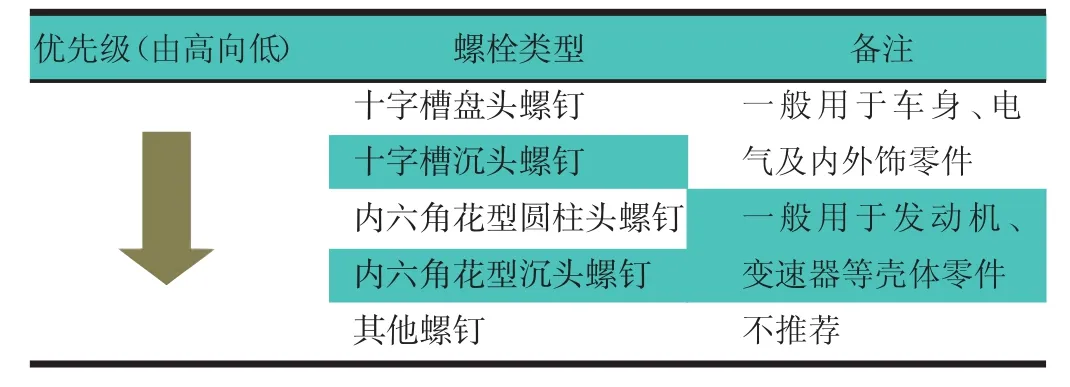

內六角花型螺釘和內六角螺釘頭部形狀不同,有圓柱頭、低圓柱頭、盤頭、沉頭、半沉頭的型式,一般用于發動機、變速器等殼體類零件,在汽車模具上也應用廣泛。適用于扳擰空間小的場合,并優先選用大支撐面。2種螺釘推薦選用內六角花型扳擰形式,且在同一個產品或同一生產線上,不宜同時采用這2種扳擰形式。表2示出螺釘類緊固件選用優先級。

表2 螺釘類緊固件選用優先級

1.1.3 螺母扳擰形式的平臺化

螺母類產品一般與螺栓、螺柱及螺釘一起配合使用,形成一個緊固系統。

六角法蘭面螺母使用效果與六角法蘭面螺栓相同。若結構允許,優先推薦六角法蘭面螺母。

蓋形螺母用于有外觀或保護要求的場合,如后背門及行李架經常用到蓋形螺母。

六角法蘭面鎖緊螺母包括全金屬鎖緊螺母和非金屬嵌件鎖緊螺母。全金屬鎖緊螺母是通過擠壓螺紋,使螺紋產生形變,從而產生鎖緊效果。全金屬鎖緊螺母的耐溫性好,但是不宜用于經常拆卸的部位。非金屬嵌件鎖緊螺母的耐沖擊性、抗振性、重復使用性好,但是耐高溫性較差,通常建議使用溫度不超過100℃。

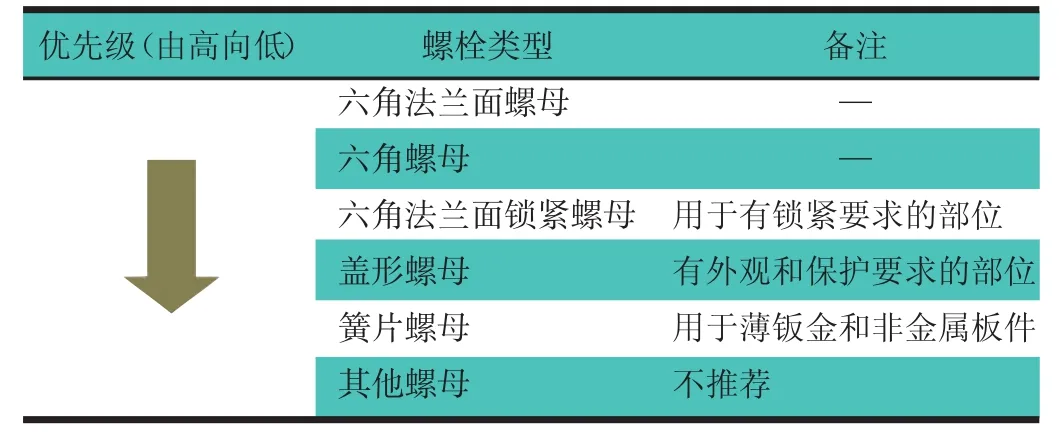

簧片螺母用于薄鈑金和非金屬板件,在汽車牌照、車燈支架、車身鈑金件等部位上應用較多。表3示出螺母類緊固件選用優先級。

表3 螺母類緊固件選用優先級

1.2 末端的平臺化

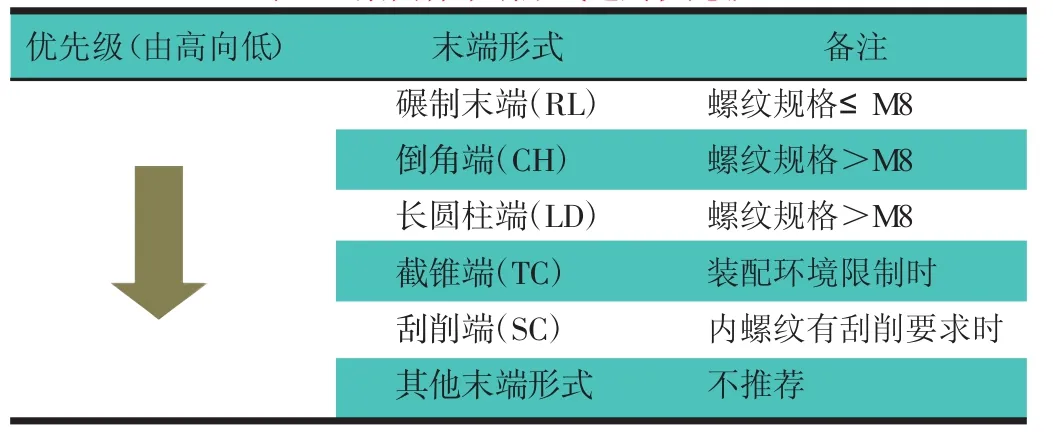

GB/T 2—2001《緊固件外螺紋零件的末端》[2]中規定了12種緊固件的末端類型,緊固件末端主要作用是方便緊固件生產、現場裝配及刮削。表4示出緊固件末端形式選用優先級。

表4 緊固件末端形式選用優先級[2]

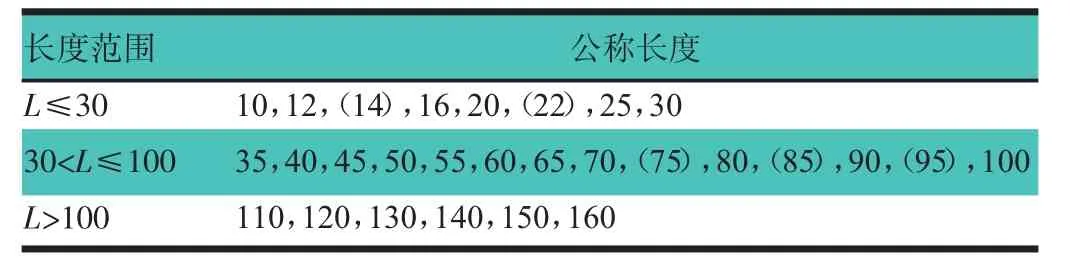

1.3 公稱長度的平臺化

選擇螺栓、螺柱、螺釘的長度時,應保證在與螺母相配后螺栓或螺柱末端超出螺母頂面至少2個螺距的長度。擰入盲孔時,長度不能與盲孔發生干涉。相同規格的緊固件公稱長度相同時,原則上不允許產生多種螺紋長度。表5示出公稱長度的優先選用序列。

表5 公稱長度的優先選用序列[1] mm

1.4 螺紋平臺化原則

汽車廠家常用螺紋類型為米制普通螺紋[4-5],包括粗牙螺紋和細牙螺紋。通常,同一企業開發的各系列車型中相同公稱直徑的螺紋應盡量選用同一種螺距,以利于減少規格,表6示出米制普通螺紋公稱直徑與螺距優選序列。可根據不同的緊固件表面處理選擇不同的螺紋精度,推薦緊固系統內、外螺紋的配合公差為6H/6h,表7示出螺紋精度優選序列。

表6 米制普通螺紋公稱直徑與螺距優先選用序列[3] mm

表7 螺紋精度優選序列[4]

1.5 墊圈的平臺化

原則上不允許墊圈類產品單獨存在,如果因為零部件結構需要使用墊圈類產品時,優先推薦墊圈與螺栓、螺釘類產品以組合件的形式使用,以提高生產效率。墊圈類產品的應用范圍:1)需要遮蓋被緊固的零部件上較大的孔;2)需要增大接觸面的結構,減小應力;3)需要保護被連接的零部件表面,防止劃傷;4)有助于防止松動;5)提高連接處的疲勞性能;6)補償不平整的安裝面。

2 緊固件材料與機械性能的平臺化

2.1 螺栓、螺柱、螺釘的材料與機械性能平臺化

GB/T3098.1—2010《緊固件機械性能螺栓、螺釘和螺柱》[6]中規定的性能等級有10種,不推薦在一企業內全部使用這10種性能等級緊固件。8.8級以下為不需要熱處理的產品,一般直接通過使用不同的材料來達到不同的性能等級,根據汽車標準件手冊—2012版中默認性能等級要求,推薦使用 4.8,5.8,8.8,10.9 和 12.9。

根據GB/T 3098.1—2010標準中材料與性能等級的要求,并結合實際生產,各性能等級對應材料推薦,如表8所示。

表8 螺栓、螺柱和螺釘的材料與機械性能推薦

2.2 自攻螺釘材料與機械性能平臺化

自攻螺釘類產品沒有特定標記來表示性能等級。GB/T 3098.5—2000《緊固件機械性能自攻螺釘》[7]對自攻螺釘機械性能做了要求。

自攻螺釘類產品由冷鐓、滲碳鋼采用表面滲碳的熱處理工藝制造,推薦優先選用材料為SWRCH18A和SWRCH22A。

2.3 螺母材料與機械性能平臺化

GB/T 3098.2—2015《緊固件機械性能螺母》[8]中規定的螺母的機械性能系數較多,推薦使用8和10。

螺母的性能等級選取主要取決于與其配合的螺栓、螺柱、螺釘的性能等級,一般8級螺母與8.8級螺栓配合使用,10級螺母與10.9級螺栓配合使用,性能等級高的螺母可以代替性能等級低的螺母使用。螺母性能等級推薦,如表9所示。

表9 螺母材料與機械性能推薦

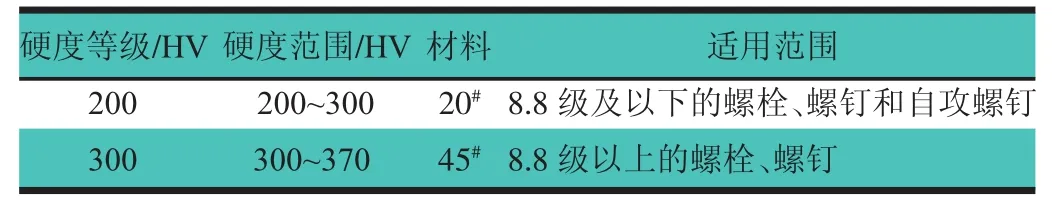

2.4 平墊圈材料與機械性能平臺化

平墊圈一般與螺栓或螺釘形成組合件使用,硬度建議采用200HV和300HV 2個等級。不同汽車廠家可根據實際需求來制定本公司墊圈外徑及厚度規格。表10示出平墊圈材料和機械性能推薦表。

表10 平墊圈材料和機械性能推薦

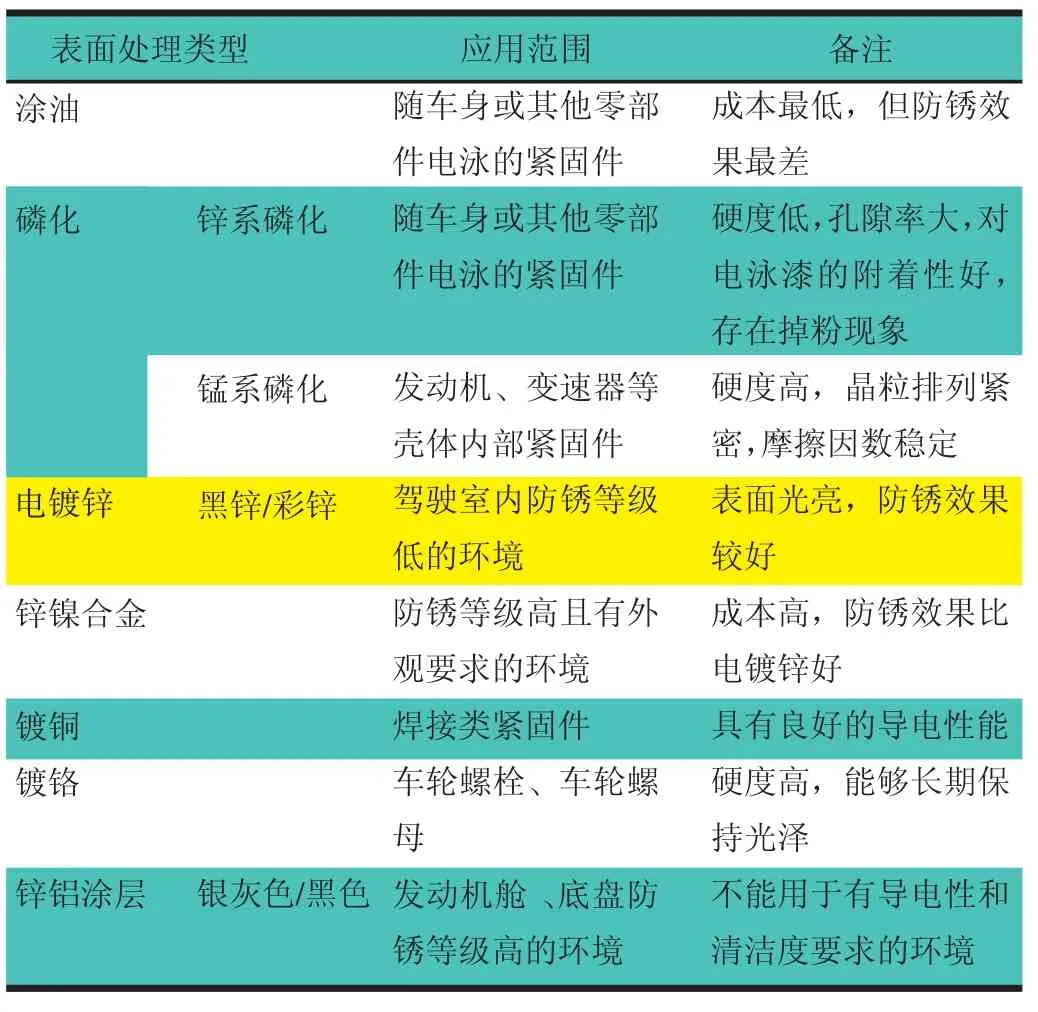

3 緊固件表面處理的平臺化

常用緊固件表面處理有涂油、磷化、電鍍鋅、鋅鎳合金、鋅鋁涂層、氧化、鍍銅及鍍鉻等。每種表面處理在外觀、防銹、導電性等方面都各有差異,表面處理選型時需要根據實際的工作環境、安裝要求等進行選擇,如表11所示。

表11 緊固件表面處理選用要求

3.1 涂油

涂油為在緊固件基體表面涂一層防銹油,涂油緊固件要求在正常的保存條件下,半年內不發生銹蝕。

3.2 磷化

磷化是緊固件與磷酸或磷酸鹽經過化學與電化學反應形成一層不溶于水的磷酸鹽化學轉化膜。汽車中常用的主要有鋅系磷化和錳系磷化。鋅系磷化硬度較低,存在掉粉的現象,不能用于發動機、變速器等殼體內有清潔度要求的環境。錳系磷化一般用于發動機、變速器等殼體內部。

3.3 電鍍鋅

電鍍鋅是利用電解工藝將金屬鋅沉積到緊固件表面的工藝。為降低鋅的化學活性,提升緊固件防銹性能和外觀,一般鍍鋅后的緊固件需要經過鉻酸鹽的鈍化處理,在緊固件表面形成一層鉻酸鹽轉化膜,這個過程叫做鍍鋅鈍化。鉻酸鹽溶液成分不同,可得到不同顏色的緊固件,有黑色、白色、彩色及軍綠色等,為方便平臺化,推薦采用彩鋅、黑鋅2種表面處理,電鍍鋅緊固件一般用于汽車駕駛室內。

3.4 鋅鎳合金

鋅鎳合金表面處理生產工藝類似于電鍍鋅,在緊固件表面形成鋅鎳合金鍍層,鋅鎳合金鍍層內的金屬鎳含量為12%~15%,其成本和耐蝕性均高于電鍍鋅,一般用于防銹等級高且有外觀要求的環境。

3.5 鋅鋁涂層

鋅鋁涂層是緊固件經清洗、拋丸后,浸入鋅鋁涂層溶液,再經過高溫烘烤形成的由重疊的多層金屬薄片和特殊無機粘接劑組成的薄膜。鋅鋁涂層耐蝕性好,無氫脆風險,不能用于有導電性和清潔度要求的環境,不推薦用于螺紋規格小于M8的緊固件,一般用于機艙、底盤等區域。鋅鋁涂層可根據需要制造多種顏色,推薦采用銀灰色鋅鋁涂層和黑色鋅鋁涂層。

3.6 氧化

氧化處理是將緊固件浸入強氧化劑中,在緊固件表面形成一層致密的氧化膜。常被人們稱為發藍或發黑,耐蝕性低于磷化和電鍍鋅,汽車中應用較少,不推薦使用。

4 結語

文章介紹了實際工作中總結出的一些經驗,為從事此項工作的人員提供參考。緊固件實現平臺化是一個長期、系統化的過程,需要在整車設計初期就作為一項重要工作來開展,并且要實現緊固件與其他零部件的同步設計,避免因其他零部件凍結造成緊固件平臺化選型困難的問題。各汽車廠家可根據自身的實際情況,綜合考慮設計、生產、裝配及售后等各環節,制定本公司的緊固件平臺化選用原則。