基于國Ⅵ法規的燃油系統蒸發控制

何彥彬 李長江 劉衛

(長城汽車股份有限公司技術中心;河北省汽車工程技術研究中心)

國家環保部于2016年12月23日發布了《輕型汽車污染物排放限值及測量方法(中國第六階段)》法規(簡稱國Ⅵ法規),其要求自2020年7月1日起,所有銷售、注冊車輛應滿足國6a要求。該法規關于燃油系統的要求由原來參考歐系法規調整為參考美國標準,整體法規要求將把燃油系統設計帶入另一條技術路線;且因實施時間距今僅有2.5年,工程師需盡快具備其設計及開發能力。文章通過對燃油系統主要部件的研究,結合碳氫化合物(HC)測試試驗,通過改變燃油系統各零部件材質、結構及炭粉組合方式等方案,使燃油系統各部件的HC滲透量得到有效的控制,從而滿足國Ⅵ法規要求。

1 國Ⅵ法規介紹

1)與第五階段蒸發排放限值相比,在不考慮更加嚴格的測試條件和程序的情況下,HC的單日晝間排放加上熱浸排放限值從2 g/d降至0.70 g/次[1]11,標準限值加嚴了65%。如果考慮到測試程序的嚴格程度也在提高,預測第六階段法規對蒸發排放的控制要求至少提高80%。

2)整車增加車載燃油蒸發控制系統(ORVR系統)[1]13。此系統要求燃油系統HC的蒸發須滿足0.05 g/L(累加劣化修正值0.01 g/L)的限值要求。

3)整車增加燃油系統泄露在線檢測系統(OBDII)[1]270,對燃油系統密封性實施行車監測,如果監測到超過泄漏閥值,將點亮儀表OBD故障燈。

4)整車增加16萬km耐久性要求[1]20。對燃油系統零部件構成提出更高的可靠性要求。

2 第五階段與第六階段法規燃油系統變化點對比

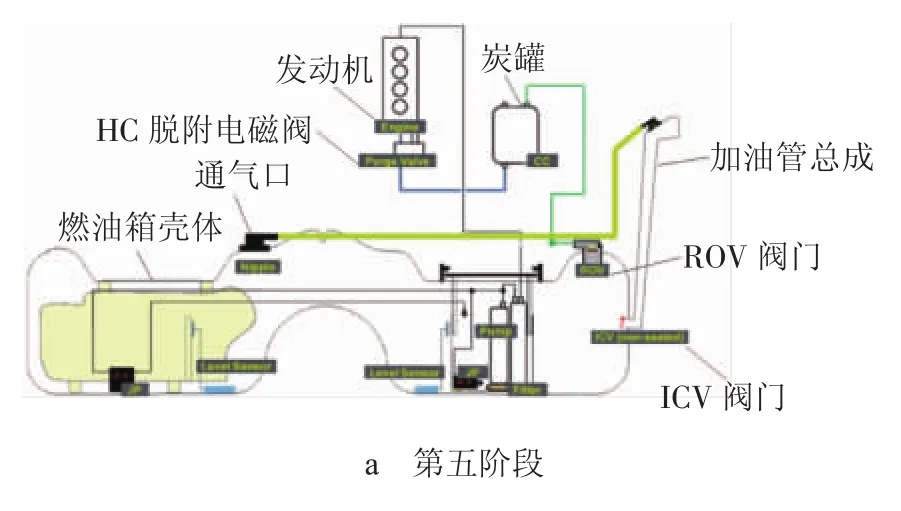

燃油系統第六階段與第五階段的設計差異,如圖1所示。圖1b中,紅色圈內為第六階段與第五階段燃油系統顯著部位變化點。

圖1 第五階段與第六階段法規燃油系統設計對比

1)油箱增加加油截止閥(FLVV閥),代替原加油回氣嘴,連接至炭罐總成,起到加油排氣作用,如有需求需增加油氣分離器(LVS);

2)油箱ICV閥門增加氟化橡膠(FKM)材質密封圈,避免油箱翻轉后炭罐處出現燃油泄漏;

3)炭罐總成體積在原有基礎上加大2倍以上,滿足加油過程中HC呼出限值要求;

4)燃油系統各部件采用低HC滲透設計方案,減少因材料原因導致的HC滲透;

5)調整加油管直徑,使用8 mm內徑循環管路取代加油通氣管;

6)通過調整各部件材質及進行表面處理,提升部件的可靠性及耐用性,以滿足整車16萬km耐久要求。

3 燃油系統碳氫化合物蒸發控制

整車HC測試主要監控的是,整車熱浸排放及2晝夜排放限值(取其最大值)相加的總和不能超過0.7g/次。整車主要的HC蒸發位置有4處,如圖2所示。

圖2 整車碳氫化合物(HC)蒸發位置示意圖

3.1 燃油箱總成主要采取措施

基于油箱20周HC老化滲透試驗,對燃油箱總成采取3種主要措施。

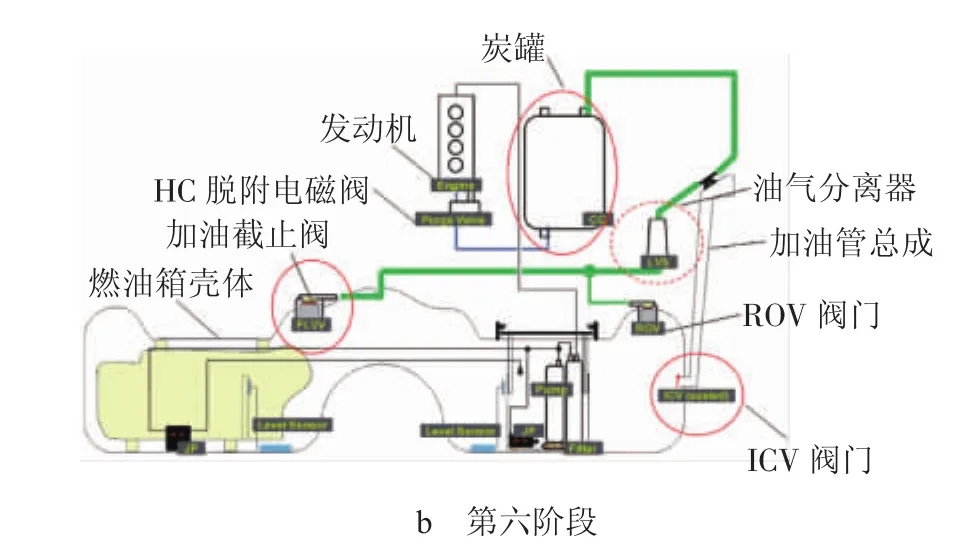

1)增加阻隔層厚度[2]。燃油箱層材料分布及每層材料占油箱總壁厚的百分比,如圖3所示,將阻隔層厚度由總壁厚的1.5%升級到3%,可以使油箱殼體的HC滲透量有5 mg/(m2·d)的下降。

圖3 燃油箱層材料分布圖

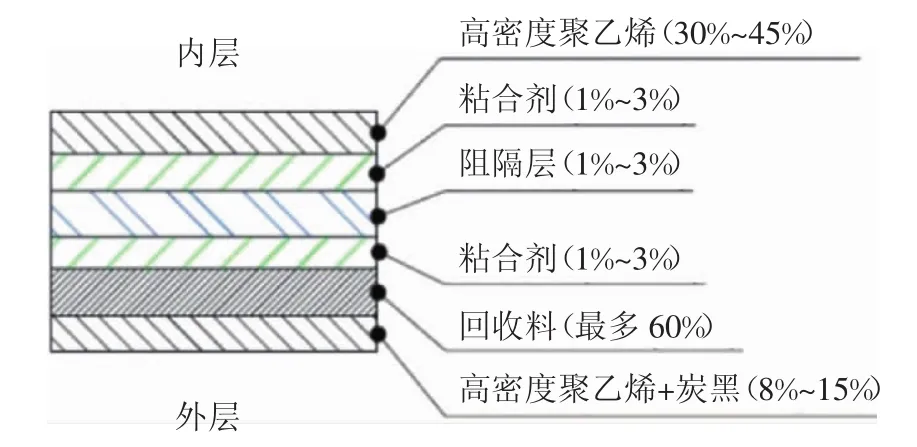

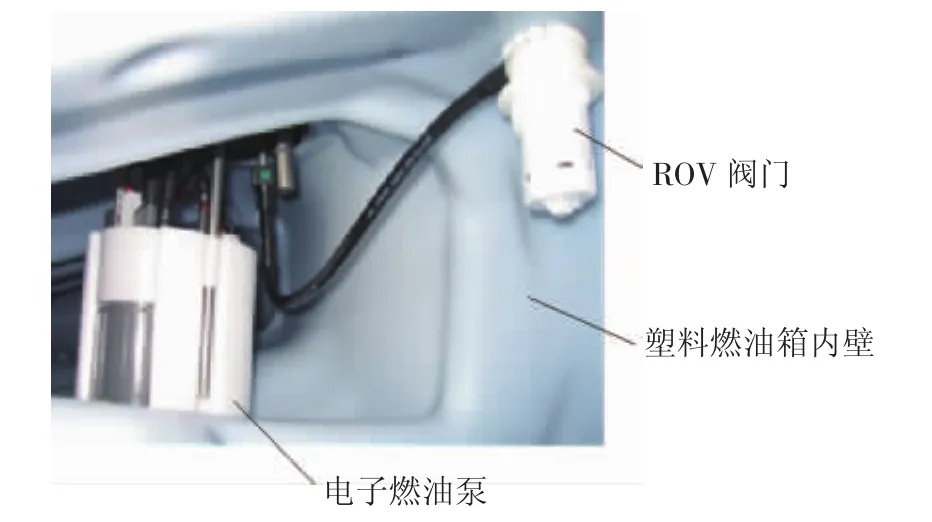

2)將所有焊接閥門升級為雙層注塑閥門(簡稱2K閥),主要涉及閥門有ICV閥、ROV閥及FLVV閥。預期采用2K閥后,每個閥門HC滲透量可以下降19mg/d。

另外可以將所有閥門內置于燃油箱,如圖4所示,徹底消除因閥門導致的油箱HC滲透,但此技術對油箱工藝要求較高,需要增加工裝設備在油箱吹塑過程中將閥門放入油箱內部,且油箱模具需制作相應結構特征來配合閥門的固定。在燃油系統分配限值允許的前提下,暫不推薦采用該方法。

圖4 閥門內置于油箱圖

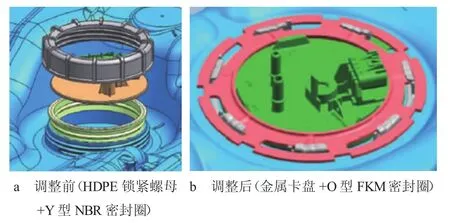

3)調整燃油箱油泵固定法蘭及密封圈。圖5示出燃油泵法蘭密封結構調整前后對比。由原來的高密度聚乙烯(HDPE)鎖緊法蘭調整為金屬卡盤式結構,從而避免因HDPE法蘭加工公差、材料變形及安裝誤差導致的HC滲透。

圖5 燃油泵法蘭密封結構調整前后對比

密封圈材質也由原NBR(丁腈橡膠)或EPDM(三元乙丙橡膠)的Y型圈變更為FKM的O型圈,利用FKM的高阻隔性及優良的耐油性能,防止燃油的HC滲透。且通過密封圈形狀的變化,一方面提升了密封性(由原面密封調整為類線型密封);另一方面降低了材料的使用量,緩解了因材質變化導致的成本壓力。

通過以上的調整,可以將HC滲透量由100 mg/d下降到4 mg/d。

3.2 炭罐總成應對措施

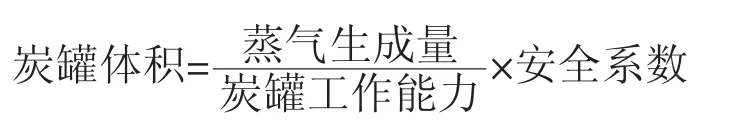

3.2.1 體積計算

由于整車加嚴晝夜HC測試,由原來的1晝夜測試變更為2晝夜測試,且燃油系統增加ORVR系統要求,故炭罐的總體積需加大,可以參照以下公式進行初步測算。

參考美國ORVR的設計經驗,一般加油過程中會以1.4 g/L左右的速率產生燃油蒸氣。采用液封式加油管系統并匹配燃油蒸氣循環管可以將產生速率降低15%左右。

同時炭粉能力的利用效率不但和加油速率有關,而且和炭罐的結構也強相關,其中圓桶結構腔里的炭粉能力利用率最高。此外燃油蒸氣在炭罐中路徑的延長可使蒸氣在溢出過程中更多地接觸柱狀碳,提升燃油蒸氣的被吸附率,因此在滿足流阻的前提下增加長徑比可顯著提升柱狀碳能力的利用率[3]。如炭罐結構設計合理,在加油過程中柱狀碳能力的利用率可達60%以上。

3.2.2 體積縮小方案

為滿足日益緊張的整車空間要求,且滿足設定的丁烷的工作能力,可以通過填充工作能力更強的炭粉,來縮小炭罐的體積,但同時相應的炭粉成本也將增加。

在相同的丁烷工作能力下,采用BAX1100LD型炭粉,炭罐體積為2.1 L,質量為672 g;采用BAX1500型炭粉,炭罐體積將下降至1.7 L,同時質量下降至493 g;當采用BAX1700型炭粉時,炭罐體積下降至1.5 L,同時質量下降至450 g。

3.2.3 排放控制

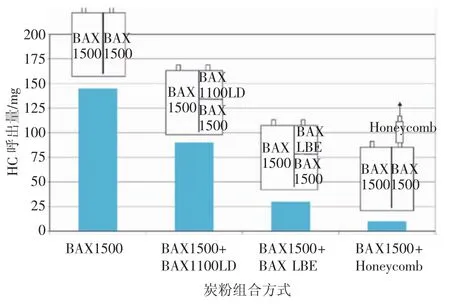

由于國內車型普遍采用小型增壓式發動機,當運行在第六階段法規下的路況時,其脫附空氣抽取能力較弱。在脫附流量提升有限時,可以通過不同規格的柱狀碳分層布置,優先提升通氣口位置柱狀碳的再生率,來降低炭罐通氣口的燃油蒸氣逸出量。部分炭粉組合方案,如圖6所示。

圖6 2晝夜排放測試炭罐采用不同炭粉組合后HC呼出量對比

3.3 燃油管路升級方案

采用2種方案對燃油管路進行升級。

1)管路接頭。在燃油管用快插接頭與管路配合部位增加O型FKM密封圈,HC滲透量可由原來的2 mg/d下降至0。

2)燃油管體。尼龍管由原單層管路調整為多層管路,HC滲透量可以下降至0.05 g/(m2·d)。

橡膠管路由原來的NBR+PVC結構,調整為增加FKM或THV(FTPV)阻隔層管路結構,從而將其HC滲透量由原來的40 g/(m2·d)降低至6 g/(m2·d)。

加油管總成推薦采用金屬管路為基礎材質。利用金屬的HC零滲透特性,使加油管總成實現零滲透。

4 結論

文章對采用不同材質的相同零部件及采用相同材質不同結構設計的零部件HC滲透進行了試驗比對分析;采用2晝夜HC呼出試驗,對炭罐采用不同炭粉組合方案進行驗證。經過試驗分析得出,燃油系統部件降低碳氫滲透可以采取的方案為:采用高阻隔性材料和優化設計,實現汽油HC滲透量的降低;對炭罐采用不同炭粉組合的方案可以實現低質量、小體積與高工作能力的設計方案。