某SUV進氣系統聲模態的優化

羅恩志 石巖 朱立鋒 耿鵬飛 卜仁杰

(長城汽車股份有限公司技術中心;河北省汽車工程技術研究中心)

目前,汽車NVH性能已普遍被大家所重視,越來越多用戶購車時會參考汽車NVH性能,車企已將NVH性能當成賣點。引起車內低頻轟鳴的系統包括排氣系統、進氣系統、懸置系統及傳動系統等;進氣系統噪聲是引起車內低頻轟鳴問題的主要噪聲源之一。在工程應用上,重慶大學車輛工程研究所發明了一種赫爾姆茲多腔并聯旁支共振式進氣消聲器,并將其應用于實車進行了車外加速噪聲試驗,消聲效果顯著[1],一汽海馬汽車結合國產某轎車研究進氣系統各部件的消聲性能,同時通過試驗得出車內噪聲特征,繼而對赫爾姆茲諧振腔加以合理優化,使加速行駛車內噪聲變化平緩,提高車內聲音品質[2]。現階段,在研究進氣聲模態方面,某公司針對汽車進氣系統噪聲對整車NVH性能有較大影響的問題,通過與理論解的對比驗證直管聲學模態的仿真方法和試驗方法的可行性,同時基于進氣系統聲學模態與試驗相互驗證的一致性,提出在無物理樣機的開發前期通過CAE手段確定其聲學模態參數是可行的[3]。文章針對某SUV車型低頻轟鳴問題,基于理論及仿真對進氣系統聲模態進行研究,從改變進氣系統聲模態思路出發,解決了車內轟鳴問題。

1 問題描述

該SUV在3擋全油門加速時,發動機轉速在2 500 r/min左右車內存在轟鳴,車內前排乘客存在輕微轟鳴且主觀感覺可接受,后排能感覺到明顯的轟鳴聲,不可以接受。車內后排左耳階次噪聲,如圖1所示。

圖1 車內后排左耳階次噪聲曲線圖

從圖1可知,轟鳴產生的主要貢獻為發動機2階噪聲。經過車內數據與進氣系統、排氣系統及傳動系統等相關數據對比,得知與進氣系統噪聲關系較大,車內后排2階噪聲與進氣口2階噪聲對比,如圖2所示,初步判斷車內轟鳴問題是由進氣系統噪聲引起。

圖2 汽車發動機進氣系統階次噪聲對比圖

2 原因排查

進氣系統噪聲引起車內轟鳴的原因有多種,主要原因:1)進氣口噪聲輻射到車內,引起轟鳴;2)激勵與之相連的車身壁板,通過車身傳遞到車內,引起車內轟鳴。

為明確車內轟鳴聲是否由進氣系統引起,采用接大空濾器方法屏蔽進氣系統噪聲,進氣管口接大空濾器后,發現車內轟鳴聲消失了,由此可以確定轟鳴聲是由進氣系統引起。屏蔽進氣系統后,后排2階噪聲對比,如圖3所示。

圖3 屏蔽汽車發動機進氣系統后后排2階噪聲對比圖

根據轟鳴聲產生的機理,首先確認該車型聲腔模態的頻率是否與轟鳴聲問題頻率一致;其次由于該車型與基礎車搭載同一動力總成,進氣系統直接平臺化,基礎車此轉速段無轟鳴問題,對比兩車型進氣口2階噪聲值;最后確認該車型進氣系統聲模態是否與聲腔模態頻率一致,激起車內轟鳴。

兩車型進氣口2階噪聲、車內后排2階噪聲、車內聲腔模態及進氣聲模態對比結果,如表1所示。具體排查情況見2.1和2.2小節。

表1 車內轟鳴問題排查表

從表1對比結果可知,該車型問題轉速段頻率和聲腔模態頻率一致,可以判斷此轟鳴確實由聲腔模態與問題頻率耦合引起車內轟鳴;2 500 r/min時兩款車進氣口2階噪聲值基本相同(107 dB),基礎車聲腔模態與進氣2階聲模態相差4 Hz,而問題車進氣2階聲模態頻率和聲腔模態相近,初步判斷此問題由進氣系統存在84.3 Hz聲模態與車內83.1 Hz聲腔模態(圖4)耦合引起車內低頻轟鳴。

圖4 汽車內空腔模態綜合頻響函數曲線圖

2.1 聲腔模態試驗

當車內聲腔受到該頻率的振動或者聲源激勵,就會產生聲學共鳴,使得聲壓放大,因此需確定整車狀態下的聲腔模態,排查車內產生轟鳴的原因。

保證待測汽車車廂內所有部件完整,無零部件或內飾件缺失,車門密封良好。將汽車放在半消聲室內地面上,隔離振源;并將低頻體積聲源放置于副駕駛位置作為激勵點,依據車內座椅及空間總布置情況,在車內空間均勻布置傳聲器作為響應點進行測試。聲腔頻響函數曲線,如圖4所示,可以看出整車在83.1 Hz存在聲腔模態頻率。聲腔模態響應點幾何模型,如圖5所示。

圖5 汽車聲腔模態響應點幾何模型圖

2.2 進氣系統聲模態分析

聲模態與振動模態相似,表達這個聲空間在特征頻率下的聲壓分布,反應了這個空間氣體對這個頻率的敏感程度。聲模態是一個空間氣體的固有特性,每一階模態都具有固定的頻率[4]。

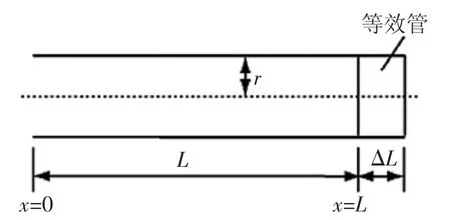

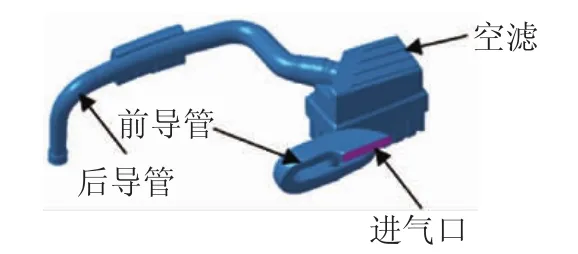

文章利用聲學分析軟件LMS Virtual.Lab對進氣系統進行聲模態分析,邊界條件為一端開口,一端閉口管道聲學模態[5],如圖6所示。進氣系統聲腔模型,如圖7所示。

圖6 發動機進氣系統一端開口一端封閉管道結構示意圖

圖7 汽車發動機進氣系統聲腔模型圖

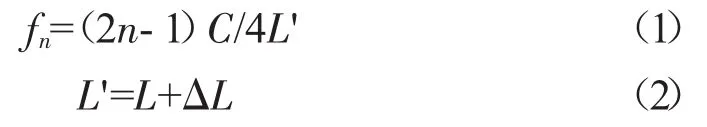

一端開口,一端封閉管道的固有頻率[6]:

式中:C——聲速,m/s;

n——模態階次;

L'——修正后的管道長度,mm;

L——實際管道長度,mm;

ΔL——等效延長管長度,ΔL=0.6r,mm;

r——管道半徑,mm。

其后導管長度約1 000 mm,直徑為變徑,按平均直徑61 mm進行理論計算,由式(2)可以得到:

L'=L+ΔL=1 000+0.6×30.5=1 018.3 mm

將n=1代入式(1),取C=343 m/s,可得該進氣系統后導管1階模態的理論結果為:f1=84.2 Hz。

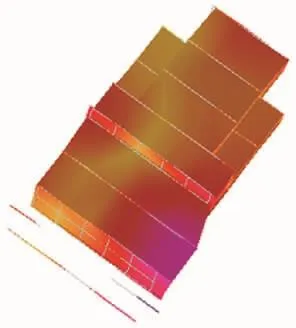

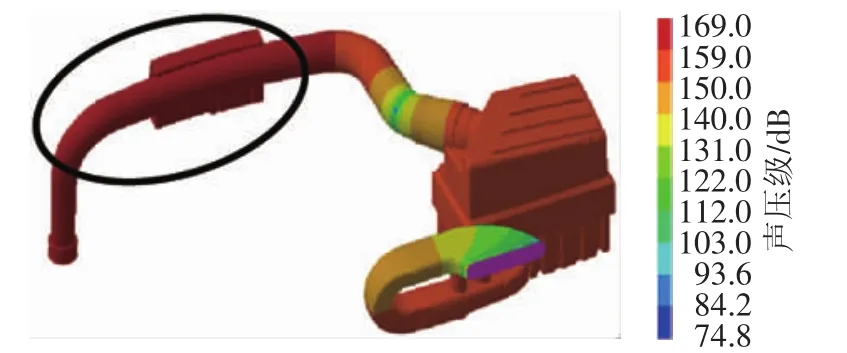

在LMSVirtual.Lab聲學有限元模塊中,進氣口端與大氣直接相連,視為開口處理,定義其邊界條件Acoustic Pressure為0,分析進氣系統的聲模態。后導管1階聲模態84.3 Hz聲壓云圖,如圖8所示。

圖8 發動機進氣系統后導管1階聲模態(84.3 Hz)聲壓云圖

圖8中,藍色部分為該階聲模態的節點,節點上聲壓變化量最小,紅色為反節點,聲壓變化量最大。其中后導管第1階聲模態頻率為84.3 Hz,與理論值結果相吻合,當其與整車聲腔模態83.1 Hz耦合時,會使聲壓放大,產生極其厭惡的轟鳴聲。

3 優化方案制定及驗證

3.1 改變進氣系統聲模態

為驗證是否為進氣系統聲模態激勵引起車內轟鳴問題,將進氣后導管長度加長,改變進氣系統聲模態,同時需考慮滿足進氣背壓要求,制定在空氣濾清器上殼體加100 mm長插入管方案,如圖9所示。

圖9 空氣濾清器的殼體內插100 mm長管模型圖

利用聲學分析軟件Virtual.Lab對進氣系統進行聲模態分析,得出后導管加長后的進氣聲模態結果為77.4 Hz,避開了車身聲腔模態83.1 Hz。加長后聲模態77.4 Hz聲壓云圖,如圖10所示。

圖10 發動機進氣系統后導管加長后聲模態(77.4 Hz)聲壓云圖

3.2 方案驗證

在空氣濾清器的上殼體加100 mm長插入管后進行實車驗證,實車驗證方案,如圖11所示。

圖11 空氣濾清器上殼體加插入管方案實車驗證圖

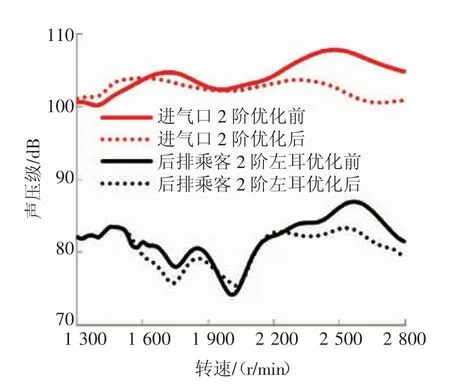

測試結果:在問題轉速(2 500 r/min)附近,進氣口2階噪聲降低約6 dB,車內后排乘客左耳2階噪聲聲壓級最大降低5 dB,且主觀感覺低頻轟鳴問題消失。進氣系統優化前后進氣口及車內后排階次噪聲對比,如圖12所示。

圖12 發動機進氣系統優化前后階次噪聲對比圖

4 結論

文章從改變進氣系統聲模態的思路出發,通過采取空濾上殼體加插入管的方案,成功地解決了車內后排轟鳴問題,驗證此轟鳴問題產生的原因是由進氣系統聲模態與車內聲腔模態頻率耦合所致;同時證明了基于理論及應用CAE手段確定進氣聲模態來排查和解決問題是可行的。