基于雙電源系統的整車降油耗方案

孟俊峰 歐陽丹 厲健峰 范寶琦 魏利

(1.中國第一汽車股份有限公司技術中心;2.中國第一汽車股份有限公司天津技術開發分公司)

目前大部分汽車的驅動能源仍然是汽油和柴油,隨著汽柴油使用量的迅猛增加,能源危機將逐漸突顯出來。對此,國家針對汽車行業出臺了更為嚴格的燃料消耗法規,工業和信息化部于2014年發布的第四階段乘用車油耗標準規定:“2020年我國生產的乘用車平均燃料消耗量降至5 L/100 km”,降油耗幅度更大,降油耗的工作任務更加艱巨,如果不達標,不僅車企擴產和新車上市受到影響,而且將可能開出高達上百億元的罰單。故就要求各汽車制造廠商必須大力研究并促進整車降油耗技術方案的應用。文章提出一種采用普通鉛酸蓄電池+鋰電池的雙電源技術方案,利用鋰電池的快速充電能力,配合可控的高效智能發電機,回收整車制動時由制動能轉化的電能,由鋰電池給相關電氣負載供電,從而達到降低整車油耗的目的。

1 雙電源系統技術方案

1.1 雙電源系統構成

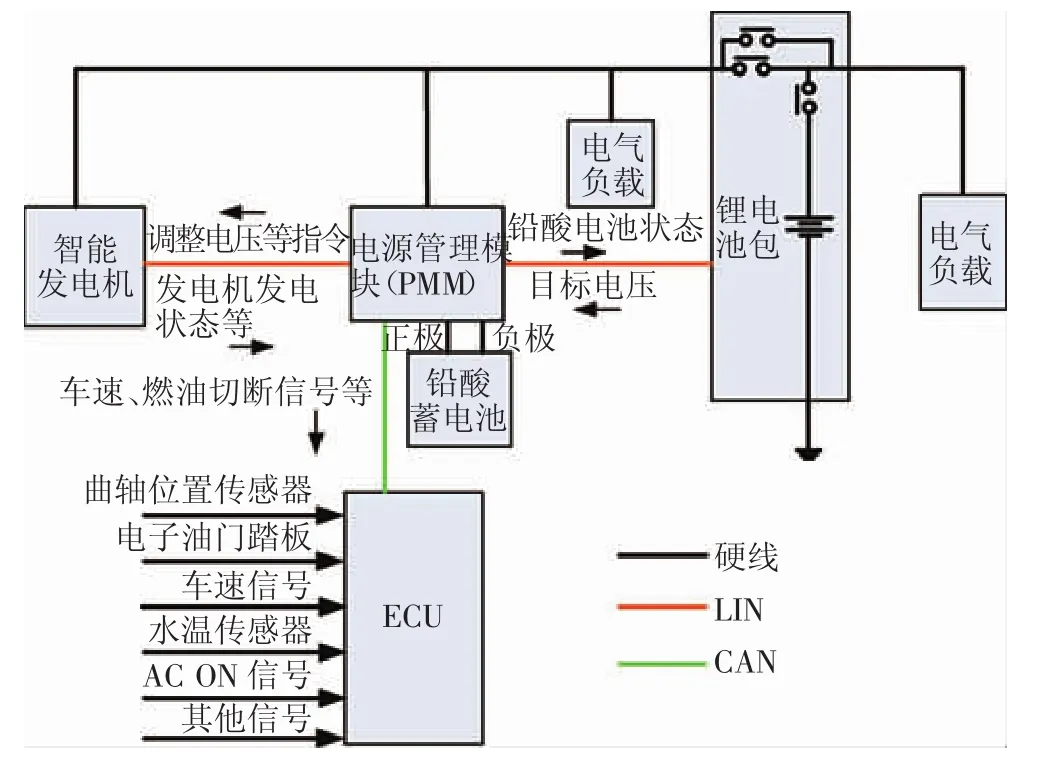

圖1示出整車雙電源系統構成示意圖。雙電源系統是在現有傳統車輛的整車供電系統中增加一個鋰電池供電電源,與傳統車輛的區別在于,在傳統車輛的基礎上將普通發電機更換為智能LIN調節發電機,增加電源管理模塊(PMM)以及用于制動能量回收使用的鋰電池包控制模塊,保留傳統車的普通鉛酸蓄電池。

圖1 整車雙電源系統構成圖

發動機控制單元(ECU)采集曲軸位置傳感器信號、車速信號、空調狀態信號、水溫傳感器信號及電子油門踏板信號等確定整車運行狀態,與PMM通過CAN網絡通訊實現數據交互。ECU將車速信號及燃油切斷信號等整車狀態信號發送給PMM。

PMM集成電流傳感器,安裝在普通鉛酸蓄電池上,監測鉛酸蓄電池的狀態以及接收鋰電池包的目標電壓控制信號,通過LIN總線發送調整電壓等指令給智能發電機,由發電機實現給鋰電池包的智能充電控制,同時,智能發電機將發電機的工作狀態報告給PMM。由PMM通過LIN總線將鉛酸電池狀態發給鋰電池包控制模塊。鋰電池包控制模塊通過監測鉛酸電池的狀態以及整車運行狀態,進行半導體場效應管/開關型整流器(MOS/SMR)驅動控制,給相關電氣負載供電,同時輸出鉛酸蓄電池目標電壓信號給PMM。

1.2 整車制動能量回收原理[1]

汽車制動,即整車在外力作用下實現行駛中減速或停車、下坡時車速穩定等功能。整車制動工況下的動能增量與制動器摩擦片產生的摩擦力、發動機倒拖阻力、空氣阻力、滾動阻力以及傳動系摩擦力所消耗的熱能相當。

制動能量回收的原理是在減速制動工況下,將發電機工作所需的外力作為部分制動阻力,代替制動器的部分摩擦力用于整車制動,此時ECU實現發動機斷油的功能,PMM通過采集整車的相關工況信息,控制鋰電池包控制模塊的充放電功能,由鋰電池包實現制動能量的回收以及給電氣負載供電,合理分配供電情況,從而降低整車油耗。

圖2示出NEDC循環工況圖[2]。在NEDC循環工況下,市區運轉循環包括4個減速制動工況,即15 km/h→0,32 km/h→0,50 km/h→35 km/h,35 km/h→0;市郊運轉循環包括2個減速制動工況,即70 km/h→50 km/h,120 km/h→0。

圖2NEDC循環工況圖

減速制動工況下整車的動能增量為:

式中:E——整車動能增量,J;

m——整車質量,kg;

vt1,vt2——整車初、末速度,m/s。

發電機制動能量為:

式中:Eem——發電機制動能,J;

Eb——制動器制動能,J;

Ee——發動機倒拖制動能,J;

Eo——其他如空氣阻力、滾動阻力等能量,J。

整車油耗收益為:

式中:V——燃油體積,m3;

ηem——發電機效率;

ηbat,ηbato——電池充、放電效率;

ρ——燃油體積質量,kg/m3;

U——燃油熱值,J/kg;

ηe——發動機熱效率。

1.3 各行駛工況下的控制

整車行駛的工況基本分為3種:停車工況;加速、勻速、怠速工況;制動減速工況。

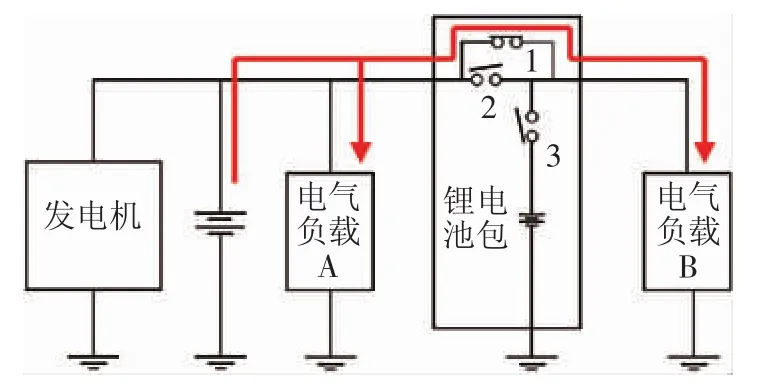

1)在整車停車工況下,鋰電池包控制開關1閉合,同時控制開關2和開關3處于斷開,普通鉛酸蓄電池給電氣負載A和電氣負載B供應暗電流,如圖3所示。

圖3 整車停車工況下供電原理圖

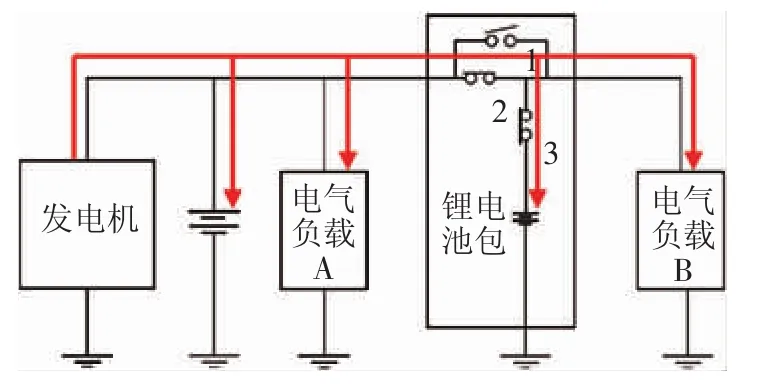

2)在整車加速、勻速或怠速工況下,如果鋰電池的電量充足,鋰電池包控制開關1和開關2斷開,同時控制開關3閉合,由普通鉛酸蓄電池或發電機給電氣負載A供電,由鋰電池包給電氣負載B供電,如圖4所示。

圖4 整車加速、勻速或怠速且鋰電池電量充足工況下供電原理圖

在整車加速、勻速或怠速工況下,如果鋰電池的電量不足時,鋰電池包控制開關1和開關3斷開,同時開關2閉合,由普通鉛酸蓄電池或發電機同時給電氣負載A和電氣負載B供電,如圖5所示。

圖5 整車加速、勻速或怠速且鋰電池電量不足工況下供電原理圖

3)在整車制動減速工況下,鋰電池包控制開關1斷開,同時開關2和開關3閉合,提高智能發電機的充電電壓,由發電機給鋰電池充電,同時給電氣負載A和電氣負載B供電,如圖6所示。

圖6 整車制動減速工況下供電原理圖

2 整車試驗驗證

為了驗證采用雙電源系統的整車相對于搭載單電源(普通鉛酸蓄電池)的整車在NEDC工況下的節油效果,在某臺整車上搭載了雙電源系統,設計上使用的連接到鋰電池包的電氣負載B包括EMS系統(點火、噴油及油泵等)、儀表及制動燈等負載。

2.1 整車主要參數

改裝整車的主要參數,如表1所示。

表1 改裝整車主要參數

2.2 試驗數據

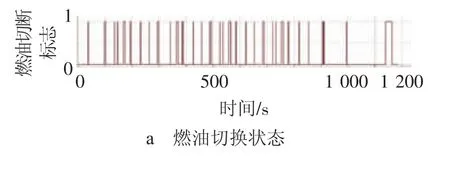

首先,針對搭載單電池(普通鉛酸蓄電池)的傳統整車進行NEDC循環工況試驗,單次試驗中采集的圖形,如圖7所示。經過3輪NEDC綜合工況測試試驗,整車的平均油耗為5.4 L/100 km。

圖7 單電池整車試驗采集數據圖

其次,在傳統整車上搭載雙電源系統,配置相關ECU、PMM及鋰電池包控制模塊等,進行NEDC循環工況試驗,單次試驗中采集的圖形,如圖8所示。經過4輪NEDC綜合工況測試試驗,整車平均油耗為5.225 L/100 km。

圖8 搭載雙電源系統整車試驗采集數據圖

通過對比圖7和圖8得知:搭載雙電源系統的整車在減速過程中,通過提升智能發電機的充電電壓,將制動的部分能量進行回收,從而節省燃油。根據試驗數據得出:搭載雙電源系統的整車油耗降低率為((5.4-5.225)/5.4)×100%=3.2%。

3 結論

在整車上搭載雙電源系統是一種新型的設計思路,通過在傳統車上增加一塊鋰電池包,利用制動能量回收的原理,在制動過程中通過提升智能發電機的充電電壓將制動能轉化成電能存儲到鋰電池包中,從而在一定工況下對電氣負載供電以節省燃油。試驗結果表明,搭載雙電源系統對于降低整車油耗具有明顯的效果。