補償值法在汽車生產領域的應用

周顯明

(一汽-大眾汽車有限公司佛山分公司)

按照整車廠的汽車生產工藝,汽車在生產線裝配完成后還需要進行一系列的調整與檢測,合格后才能出廠交付給用戶。下線后的調整與檢測主要包括:四輪定位參數的檢測與調整、大燈燈光的檢測與調整、轉轂測試、尾氣排放測試、廠內路試及淋雨測試等[1-2]。合資車企隨著整車產品的引進,體現整車裝配和調整的標準也同步引進,部分車型圖紙按DIN(德國工業標準)給出調整與檢測標準。文章針對DIN 70020標準中規定的整車空車質量與整車實際下線時的質量狀態不一致問題,在原圖紙標準參數基礎上,通過一系列測試試驗,找出2種不同狀態帶來的偏差,給檢測設備參數設置對應的補償值,使得產品調整與檢測結果符合圖紙設計要求。

1 補償值的定義及添加原則

1.1 補償值的定義

按DIN 70020第2部分規定:一臺空載汽車的質量,是指一臺具有制造者規定的一整套整備的標準車的質量。這一整套裝備中包括冷卻液、油箱裝備90%的燃油、滅火器、備胎及一套標準工具[3]。

而實際下線車輛的空車質量與上述DIN標準規定不符,比如下線時整車一般加注8 L燃油,而非90%油箱容量的燃油。在這種情況下,為了滿足圖紙設計要求,在圖紙標準值的基礎上,通過測試一定數量的車輛,統計分析圖紙要求和實際下線車輛相關參數的變化量,對設備參數設置相應的補償值,使下線車輛的調整和檢測結果符合圖紙要求。

1.2 添加補償值的原則

1.2.1 添加補償值的依據

如果圖紙同時給出DIN標準和適用于生產實際的CP8調整標準,生產線以CP8標準進行調整,不必添加補償值(如部分大眾車型)。如果圖紙只給出DIN標準,而沒有給出適用于生產實際的CP8調整標準,就應該考慮對檢測設備設置補償值(如部分奧迪車型)。

1.2.2 添加補償值的原則

補償值添加應按圖紙標準的整車裝備條件,測試一定數量產品在裝備前后的變化量,與相關部門一起進行綜合評價后再添加。補償值添加到設備參數的offset選項中,參與到設備對產品的測量和調整結果的運算中。

補償值添加后,需要進行定期驗證和評價。在新產品生產初期,驗證頻次應高一些,如每隔3個月驗證1次;批量生產后,可以延長驗證的時間間隔,如每隔半年驗證1次,以適應批量產品的變化。當發生工程技術變更時,產品的圖紙參數發生變化,補償值應重新測試和修正。補償值添加還應得到產品設計部門、規劃部門以及質保部門的認可,以滿足體系審核的要求。

2 補償值在汽車生產領域的應用

由于補償值在圖紙上沒有體現,需要生產廠不斷地摸索和總結,文章參考德國奧迪工廠的做法,在相關設備的檢測參數上設置補償值,并在3個方面進行了研究和實際應用,取得了一些成效。

2.1 對前大燈燈光調整設備參數的補償

2.1.1 圖紙標準與現生產狀況存在偏差

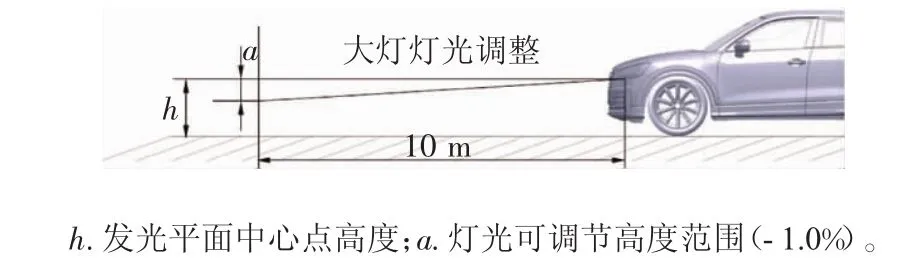

圖1示出某車型圖紙要求的大燈燈光測試工況。圖紙標準對前大燈燈光調整的要求為:1)車輛停放在水平地面;2)至少加注90%油箱容量的燃油;3)輪胎壓力根據載荷情況確定;4)底盤應力已釋放;5)駕駛員側座位載荷為75 kg。

圖1 某車型圖紙要求的大燈燈光測試工況

與上述圖紙標準要求的狀況對比,其中燃油加注量以及駕駛員側座椅載荷這2項不能滿足要求:生產下線車輛的實際加注燃油量為8 L,駕駛員側座椅沒有乘員。

2.1.2 偏差對燈光檢測結果的影響

由于圖紙上只給出了DIN 70020標準下的參數,沒有給出生產中實際條件下的參數數據,如按圖紙中的DIN 70020標準設置大燈檢測與調整設備參數,在上述差異下調整并測試合格的車輛交給用戶之后,部分車輛在用戶實際使用工況下燈光狀態是不合格的,對用戶行車安全產生影響。

2.1.3 對偏差進行補償的方法

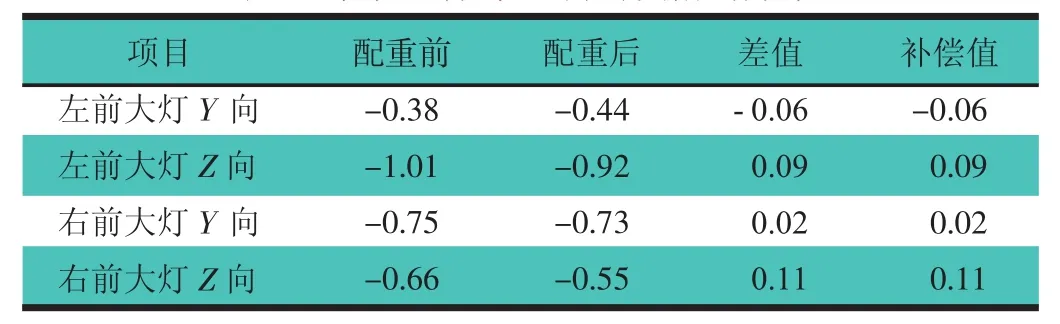

以某車型為例,抽取一定數量的批量生產車輛,在大燈燈光調整設備上分別按DIN標準以及實際生產狀態這2種工況進行燈光位置檢測(燈光位置由Y向和Z向2個矢量定義)。加注90%油箱容量燃油以及駕駛員側座椅載荷(可使用配重替代),分別測試2種工況燈光位置Y向和Z向的變化值,進行數據統計分析,其兩者產生的變化值即為需要對設備參數進行調整的補償值,如表1所示。

表1 某車型燈光位置測試數據及補償值 %

2.1.4 對設備參數設置補償值

在大燈燈光檢測與調整設備對應項上添加補償值,根據上述測試得到的結果,分別對左前大燈Y向補償-0.06%,Z向補償0.09%;右前大燈Y向補償0.02%,Z向補償0.11%。使得實際生產工況下調整合格的車輛,在用戶加油及正常使用過程中,大燈燈光參數始終滿足圖紙設計要求。

2.2 對四輪定位檢測與調整時設備參數的補償

2.2.1 圖紙標準與現生產狀況存在偏差

圖紙按DIN 70020標準對四輪定位調整時,整車裝備狀態的要求是油箱至少加注90%的油量,而生產下線車輛的實際情況是8 L燃油。

2.2.2 偏差對車輛四輪定位參數的影響

在上述差異下,經四輪定位設備調整合格的車輛交給用戶之后,部分車輛在實際使用工況下四輪定位參數會發生不同程度變化,造成輪胎異常磨損。

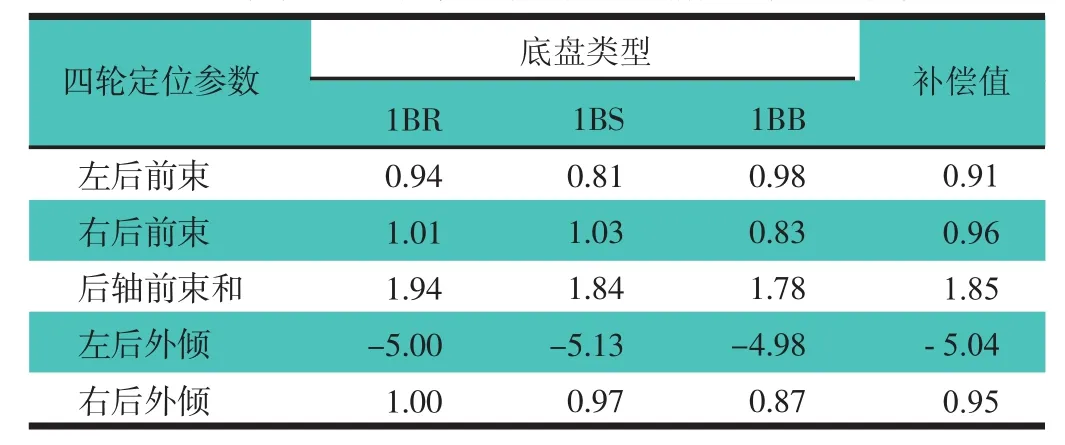

2.2.3 對偏差進行補償的方法

以某車型為例,在四輪定位設備上,使用在后排座椅上增加配重的方法模擬90%油箱油量的工況,測試30臺車,記錄四輪定位參數值并取平均值,與增加配重前數值進行對比,差值即為設備的補償值。該車型共有3種底盤類型(分別用代碼1BR,1BS,1BB進行區分),每種底盤類型的車輛均需重復上述測試,測試結果,如表2所示。最終取3種底盤類型增加配重前后差值的平均值作為設備的補償值。從表2可以看出,在后排座椅增加配重以模擬90%油箱燃油的工況后,后軸5項定位參數值發生了變化,需要進行補償。

表2 某車型四輪定位參數增加配重前后差值及補償值 (′)

2.2.4 對設備參數設置補償值

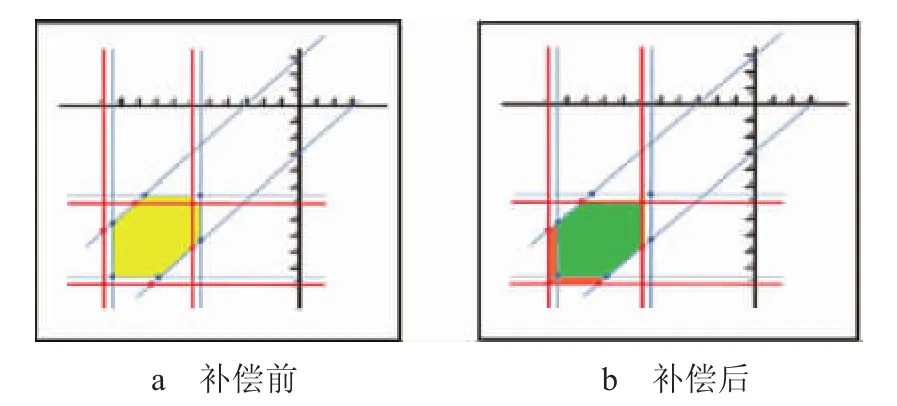

將補償值加入到四輪定位設備對應參數中,相當于改變調整項的零點位置,在設置補償值前,有5%的車輛在加入90%油箱容量的燃油后,其四輪定位參數會超出標準范圍,為不合格狀態;設置補償值之后,在此基礎上調整合格的車輛在加注90%油箱容量燃油后,四輪定位參數符合圖紙設計要求,其合格率為100%。圖2示出某車型設置四輪定位參數補償值前后的合格域。

圖2 某車型設置四輪定位參數補償值前后的合格域

從圖2a可以看出,在設置補償值之前,設備判定四輪定位調整后參數合格的范圍為黃色區域,部分車輛的參數實際已經超出了合格范圍(紅線以外),但也被設備判定為合格;添加補償值之后,如圖2b所示,相當于四輪定位參數的合格域向左下方平移,所有車輛的檢查結果均在合格范圍之內,且增加了合格域的范圍(紅色區域),提高了四輪定位參數調整的合格率。

2.3 對整車底盤沉降穩定后的四輪定位參數的補償

售后服務的標準中規定,出廠車輛理想狀態應該為在行駛1 000~2 000 km后再進行四輪定位調整,這時整車底盤沉降穩定,四輪定位調整后相對穩定。但出廠車輛有里程限制,不可能每臺車路試1 000~2 000 km后交給用戶,出廠前的四輪定位調整可以理解為初調整,用戶使用一段時間后,底盤沉降穩定,螺栓力矩衰減穩定,四輪定位參數會隨著底盤沉降和螺栓力矩衰減而發生改變。改變后的底盤定位參數有些不符合圖紙的要求,解決的方案是對批量車型,試驗一定數量的里程,根據路試后四輪定位參數的變化,給四輪定位設備參數增加補償值,使出廠時調整合格的車輛,在用戶使用后還能滿足圖紙的要求。

3 結論

在整車生產廠下線產品調整與檢測過程中,當實際生產狀態與圖紙設計標準不符時,可通過在相應產品的檢測參數上設置補償值的方法,來彌補上述狀態差異所帶來的偏差,從而保證下線產品的檢測結果參數符合圖紙設計要求。

以上方法參照德國奧迪工廠的經驗,并經過了幾年生產過程實際驗證,在改善和提高車輛性能參數合格率方面取得了一些成效。由于補償值的應用在圖紙上沒有體現,相關廠家的做法也不一定完全相同,文章的實際應用是一種嘗試,希望對其他車型能起到借鑒和啟發的作用。