某低黏度機油對4缸發動機性能的影響

沈穎倩 崔振偉

(中國第一汽車股份有限公司天津技術開發分公司)

降低發動機機油黏度可以減小發動機工作時的功率損失,降低燃油油耗,提高低溫啟動性能。近年來,日、美、歐、韓的汽車制造商都在極力使機油的黏度變低,尤其是日系汽車都使用黏度等級為0W-20的機油。但是黏度減小過多,可能會導致邊界摩擦,從而使發動機磨損增大。選擇合適的基礎油和添加劑可以彌補低黏度的不足,采用優化配方比的SN 0W-20低黏度機油能夠同時滿足整機性能開發和降油耗的要求。文章首先在搭載4缸發動機的整車上進行NEDC循環試驗,對比使用SN 0W-20和SM 5W-30機油條件下,I型試驗排放測試結果及整車油耗的差異;然后對SN0W-20機油進行整機可靠性試驗,從功率、油耗、主油道壓力及機油與燃油消耗比等方面研究其對整機性能的影響。

1 整車NEDC循環試驗

1.1 試驗油品參數

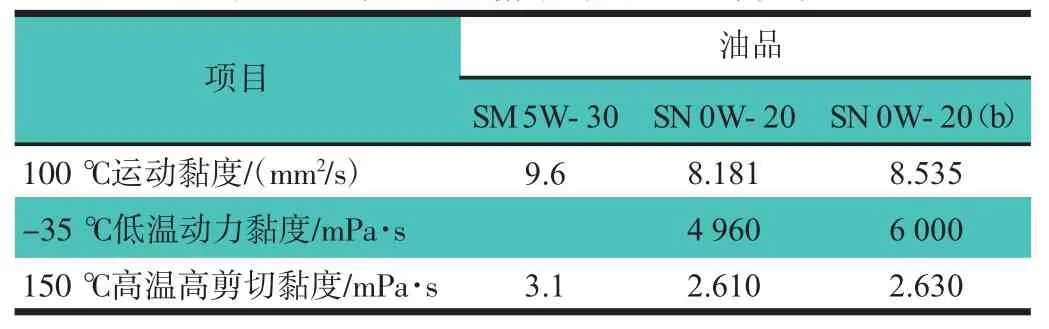

目前國內使用的汽油機油普遍為SM5W-30。文章將其他發動機在用的SM5W-30機油作為基礎油,另外選擇2種符合此4缸發動機特點的SN 0W-20機油進行NEDC循環試驗,試驗用機油的基本參數,如表1所示。

表1 整車NEDC循環試驗油品基本參數

1.2 試驗結果

在搭載4缸發動機的某車型上,分別采用SM 5W-30和SN0W-20機油進行NEDC循環試驗,獲取I型試驗排放和整車油耗數據。每種油品進行3次試驗,結果取其平均值,如表2所示。

表2 整車NEDC循環I型試驗排放結果 g/km

從表2可以看出,3種油品的排放測試結果都能滿足國V排放法規的限值要求[1]。SN0W-20機油的整體排放性能優于 SM5W-30機油;SN 0W-20(b)機油的HC,NO,NMHC排放優于SM5W-30機油,但是CO排放比SM5W-30機油高0.108 g/km。

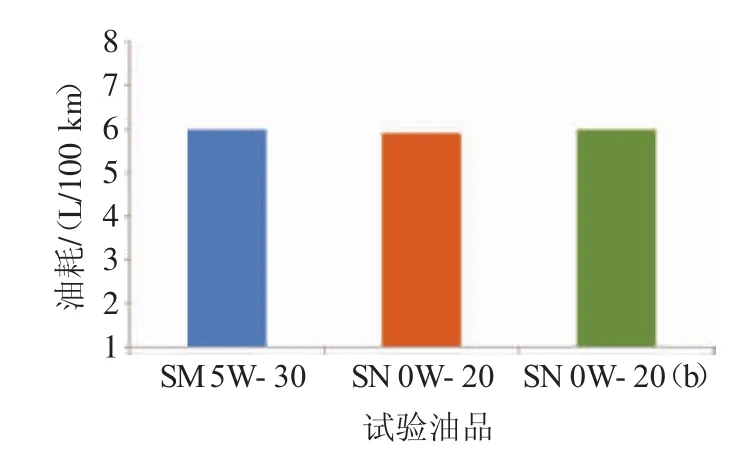

整車油耗對比,如圖1所示。從圖1中可以發現:相比傳統SM5W-30機油,使用SN 0W-20機油的節油率為1.67%;SN 0W-20(b)沒有節油效果。對比結果表明,SN 0W-20(b)配方的機油與試驗用發動機不匹配,顯現不出節油優勢。

圖1 整車NEDC循環試驗不同油品油耗結果

2 整機可靠性試驗

在整機可靠性試驗時,文章僅選用SN 0W-20進行試驗。按照機油可靠性試驗規范在可靠性臺架上進行驗證,試驗過程中通過檢測相關元素含量變化來監測油品性能變化及發動機是否發生異常磨損;通過評價可靠性試驗前后整機性能、油壓、漏氣量、機油與燃油消耗比及主要部件磨損來判定試驗是否通過[2]。整個試驗過程機油溫度控制在140℃以下,冷卻液溫度控制在(90±3)℃,燃油溫度控制在(25±5)℃。

2.1 油品分析結果

試驗中每間隔50 h從油底殼中抽取150 mL油樣,間隔200 h換1次機油。并對取樣油品的黏度、堿值及金屬元素含量等指標進行跟蹤分析,根據GB/T8028—2010《汽油機油換油指標》[3]進行評價。

2.1.1 100℃運動黏度

黏度是衡量油品油膜強度及流動性的重要指標之一。圖2示出100℃機油運動黏度測試結果。從圖2中可以看出,整個試驗過程,油品黏度變化比較穩定,初期有輕微下降,后期平穩上升,總體變化率在±14%以內,低于換油指標的要求,表明油品有良好的抗氧化性能和抗剪切性能。

圖2 100℃機油運動黏度變化曲線

2.1.2 堿值

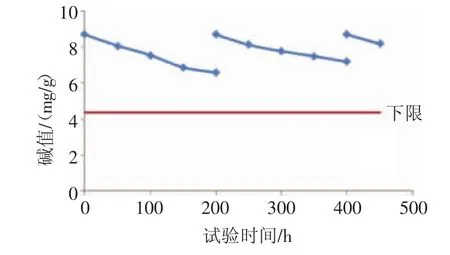

堿值主要由機油的添加劑體系決定。一般高堿值對應油品的高清凈分散性,有利于延長油品的換油期。同時油品的堿值可用于中和燃燒生成的強酸性物質及油品自身氧化產生的有機酸。圖3示出機油堿值測試結果。從圖3中可以看出,可靠性試驗后堿值有所下降,但仍遠高于下限,表明該油品有較強的堿值保持能力,可以有效抑制積碳和油泥的生成。

圖3 整機可靠性試驗機油堿值變化曲線

2.1.3 磨損元素

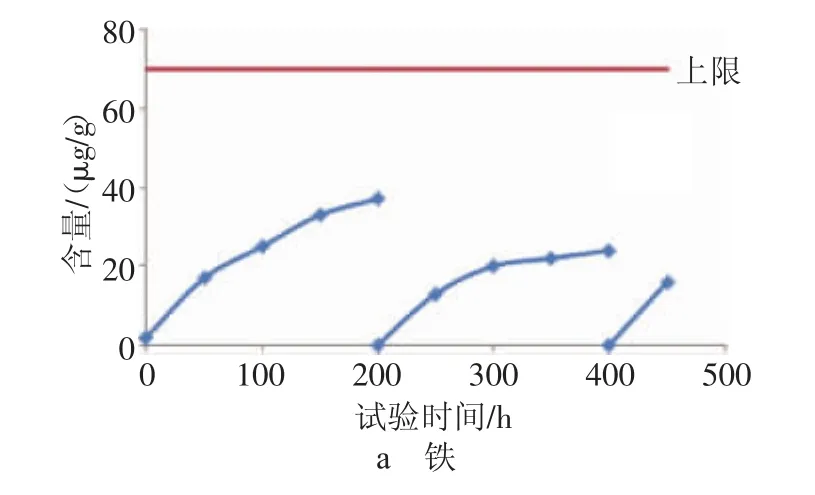

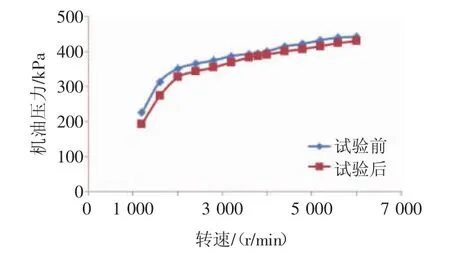

油品中不同金屬元素含量的變化,代表發動機在試驗過程中不同摩擦部位的磨損情況,磨損元素分析是評價發動機摩擦狀態的簡潔有效的方式。在整個可靠性試驗過程中,試驗油品中金屬元素呈平穩上升趨勢,如果金屬元素含量急劇增加則表明發生了嚴重磨損[4]。圖4示出鐵、銅、鋁含量分析結果,從圖4中可以看出,各金屬元素含量表現出平穩的變化趨勢,可靠性試驗后含量均低于換油指標要求。

圖4 整機可靠性試驗油品中金屬元素含量變化曲線

2.2 可靠性試驗結果

2.2.1 整機性能影響

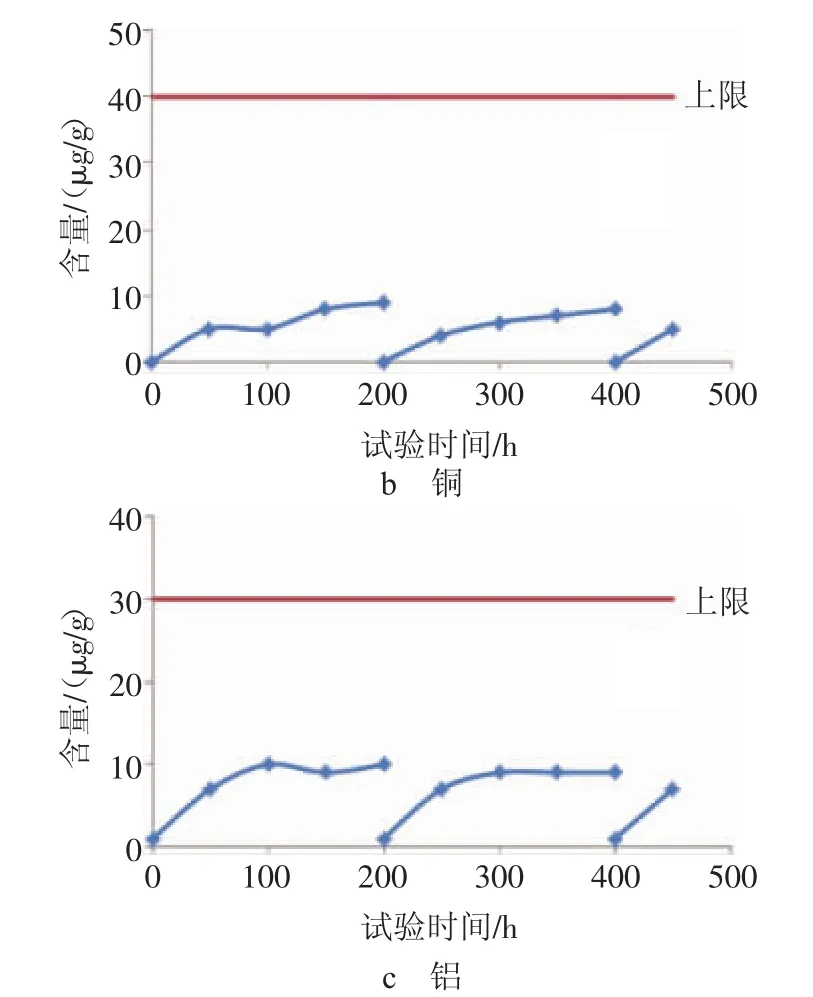

可靠性試驗前后分別進行功率及油耗測量,對比曲線如圖5和圖6所示。從圖5中可以看出,可靠性試驗后額定功率降低1.9%,符合試驗規范中限值(5%)要求;從圖6可以看出,油耗在可靠性試驗后略有惡化,最大增長約4.2%。

圖5 整機可靠性試驗前后功率對比曲線

圖6 整機可靠性試驗前后燃油消耗率對比曲線

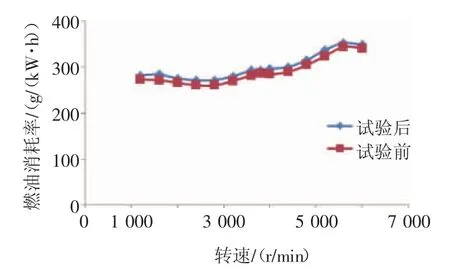

2.2.2 主油道機油壓力

在可靠性試驗前后進行主油道機油壓力的測量,以評價磨損對發動機可靠性的影響。對比結果,如圖7所示。從圖7中可以發現,可靠性試驗后機油壓力下降,但仍符合試驗規范中的限值(轉速為2 000 r/min時,機油壓力≥300 kPa)要求。

圖7 整機可靠性試驗前后主油道機油壓力對比曲線

2.2.3 機油與燃油消耗比

在進行可靠性試驗的同時,檢測整機機油與燃油消耗比的變化,評價機油消耗量是否滿足技術規范要求。發動機可靠性試驗前后,機油與燃油的消耗比分別為0.11%和0.13%,雖然可靠性試驗后機油的消耗增加,但未超過0.15%的限值。

2.2.4 主要零件磨損

可靠性試驗前,對活塞、缸筒、氣門、凸輪軸及軸瓦等主要潤滑部件的關鍵尺寸進行測量。可靠性試驗后,對發動機進行拆解清洗,仔細檢查各零部件工作狀態,根據檢查結果對主要零件狀態進行打分評價,并再次測量主要潤滑部件的關鍵尺寸,計算其磨損值。從主觀評價和磨損量結果來看,主要潤滑零件磨損量滿足評價要求。

3 結論

文章通過對搭載4缸發動機的整車進行NEDC循環試驗及整機可靠性試驗得出:1)使用SN 0W-20機油,I型試驗結果能滿足國V排放法規限值要求,且整車油耗較SM5W-30機油能節油1.67%;2)整機可靠性試驗結束后,功率、油耗、機油壓力及機油與燃油消耗比的主要指標,以及零件磨損量都能滿足要求。因此本次研究表明,SN 0W-20機油能滿足該4缸發動機的使用要求。