汽車輕量化技術

孫冠男

(中國汽車技術研究中心)

近年來,世界汽車工業持續快速發展,汽車保有量大幅增長,全球汽車已超過10億輛。汽車已成為世界能源消耗和污染物排放的主要來源。各發達國家均制訂了嚴格的法規來限制汽車燃油消耗和溫室氣體的排放,我國也發布了GB19578—2004《乘用車燃料消耗量限值》強制性國家標準。研究表明:汽車輕量化是降低能耗、減少排放的最有效措施之一。

1 汽車輕量化的意義

汽車輕量化技術內涵是基于現代設計方法和技術手段,在確保汽車綜合性能指標不降低的前提下,對汽車結構進行優化設計。通過高強度、低密度材料的應用,盡可能減輕汽車產品自身質量,這樣不僅對提高燃油經濟性、減少尾氣排放有利,而且可以提高行駛速度,改善汽車起動及制動性能,有效降低振動和噪聲,提高汽車和公路使用壽命[1]。圖1示出各類車型的燃油效率與整車質量的關系。總而言之,汽車的輕量化設計能有效提高汽車的多項性能,從而提高汽車產品的競爭力。

圖1 各類車型的燃油效率與整車質量的關系

2 國內外汽車輕量化研究概況

近年來,汽車行業較為發達的美、歐、日、韓等國對汽車輕量化的發展都已經確定了明確的指標和路線。僅以美國為例,其汽車輕量化目標為:以2013年整車質量為基準,到2020年減重達到20%,2025年減重達到30%。與此同時,國外眾多研究機構已從多角度入手,開始探索實現輕量化的新途徑,其中,有政策上的傾斜、獨特的科學研究以及材料制造等。我國汽車輕量化技術發展起步雖然較晚,但是隨著政府各項節能減排政策、法規的出臺,汽車輕量化這一設計理念開始逐步被中國各大主流汽車廠商作為設計重點越來越多地加入到產品中去。

我國輕量化技術的發展,最主要表現在:1)汽車材質的不斷改進,許多汽車企業都開始使用鎂合金、鋁合金、高強度鋼、塑料及復合材料,并且用量比例不斷提高;2)提高汽車加工件及汽車相關模塊的結構輕量化設計水平。目前在汽車結構輕量化設計方面,我國已經從僅僅依靠相關經驗設計,發展為運用有限元分析等現代設計方法進行設計的階段;3)許多高校聯合國內汽車企業對汽車輕量化進行了深入的研究,大大促進了我國汽車輕量化技術的進步和發展。

3 汽車輕量化路徑及關鍵技術

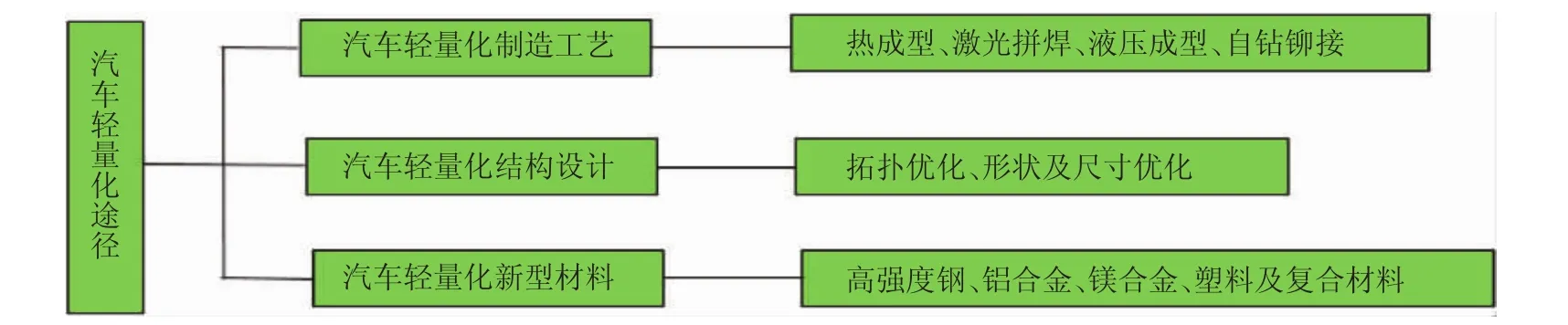

為了實現汽車減重的目的,研究人員在成本和現有技術條件允許的范圍內,圍繞汽車的整體設計和制造周期,通過多種途徑,包括改善現有材料和工藝,使用新材料、新結構等實現汽車的輕量化設計。雖然輕量化的方法多種多樣,但是綜合國內主要汽車制造企業和研究機構的研究現狀來看,分為以下幾個途徑來實施輕量化設計,如圖2所示。

圖2 汽車輕量化實施途徑

3.1 采用輕量化制造工藝實現汽車輕量化

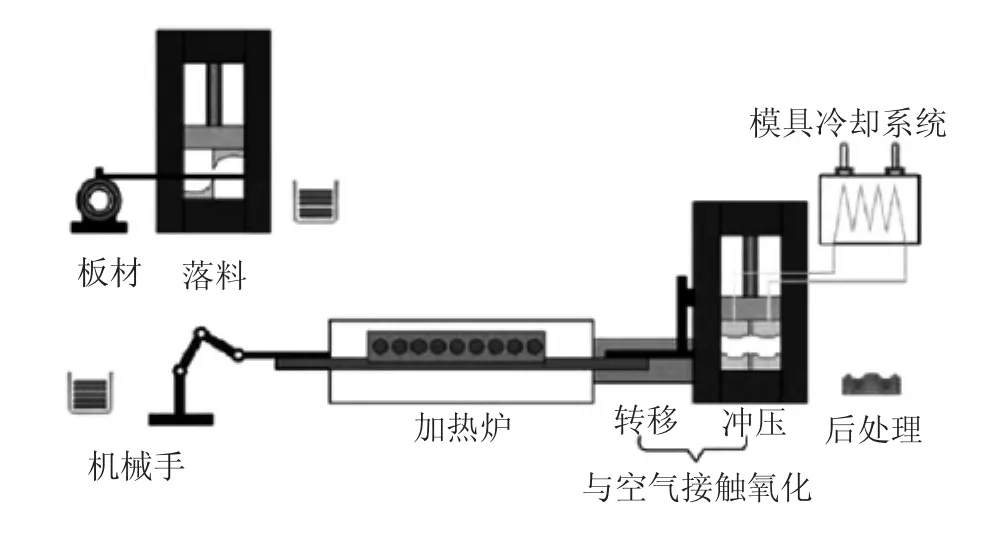

隨著現代化的結構設計技術及材料技術的發展,舊的制造工藝已經不能滿足新條件下的生產需求。目前,輕量化工藝主要有兩方面的革新:零件成型性和零件制造工藝的革新。成型性革新主要是通過應用CAD/CAE/CAM技術,提高沖壓模具的設計水平及成型后零件質量(如零件回彈量)的控制,目前比較新的成型技術,包括連續擠壓變截面型材、激光焊接板、高強板熱成型以及自鉆鉚接等[2]。圖3示出熱成型工藝原理。

圖3 熱成型工藝原理

3.2 通過改進車身結構實現車身輕量化

應用有限元分析,通過拓撲優化、形狀及尺寸優化設計出既能滿足使用要求又具有輕量化特點的最佳結構。汽車結構優化包括白車身結構和子系統零部件結構的優化。結構優化的主要任務是在滿足工藝要求的前提下,進行結構形狀和尺寸設計。汽車結構優化又可以分為尺寸優化及形狀優化,尺寸優化主要針對截面及零件厚度進行尺寸優化,其約束條件一般在滿足多種性能目標的要求下;形狀優化則是在以零部件輕量化為目的的同時,達到零部件內部受力的均勻化。形狀優化是在借鑒生物學增長規律的基礎上形成的一種數值優化方法[3]。基本原理為:對零件進行受力分析時,零件主要受力處材料密度應逐漸增加,同時漸漸減少其他非主要受力處其材料的密度。在不同的位置采用不同的材料,不僅可以減少材料的浪費,使零件的材料分布更加合理,而且由于加強了受力位置的材料分布,從而避免了局部應力高峰值的產生,達到減輕零件質量的目的。

3.3 采用高強度和低密度的新型材料

在保證結構設計合理的基礎上,通過材料替換來進一步實現輕量化,從而實現結構和材料的設計統一。目前,選用輕量化車身材料主要遵循以下原則:

1)選用低密度材料,通過材料本身的低密度優勢實現輕量化,如鋁合金、鎂合金及塑料等;

2)選用高強度材料,通過結構減薄實現輕量化,如高強度鋼;

3)選用低密度、高強度的復合材料,實現設計、結構及材料的有機統一,如碳纖維、玻璃纖維等;

4)使用基于新材料加工技術的輕量化結構用材,如連續擠壓變截面型材、金屬基復合材料板及激光焊接板材等。

4 結語

綜上所述,汽車輕量化是保證我國汽車產業可持續健康發展的迫切需要,對解決能源短缺及環境污染問題具有重要意義。無論從社會效益,還是經濟效益來考慮,低油耗、低排放的輕量化汽車都是節約型社會發展的需要。