水泥生料易燒性與熟料煅燒效率

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

水泥生料易燒性與熟料煅燒效率

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

凌庭生

1 引言

煅燒是物料加工的重要環節,物料易燒性通常以最終產品的轉化程度來衡量。相同煅燒溫度、煅燒時間條件下,最終產品含量越高說明物料的易燒性越好。

水泥生料由多組分物料按照經驗率值配料粉磨制備而成,水泥生料易燒性的界定目前已有明確定義,GB/T 26566-2011《水泥生料易燒性試驗方法》規定:選定不同溫度條件下煅燒后物料中fCaO含量來衡量水泥生料的易燒性,fCaO含量低則易燒性好。生料煅燒成的熟料由于形成的硅酸鹽礦物品種多樣,反映物料易燒性的最終產品的認定要復雜得多。

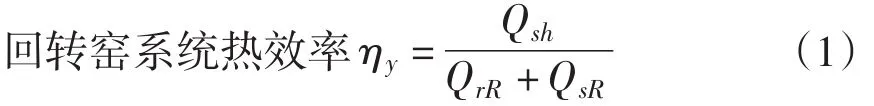

煅燒效率主要與物料成分特性以及燃料特性(包括熱值、燃料的化學成分)有關。水泥熟料的煅燒主要包含三大環節:水泥生料預熱預分解、水泥生料回轉窯煅燒及水泥熟料的冷卻輸送,而其中水泥生料回轉窯煅燒屬于最核心最關鍵的環節,因此,熟料煅燒效率通常主要由回轉窯系統熱效率來反映。回轉窯系統熱效率是指單位質量熟料的形成熱與燃料(包括生料中可燃物質)燃燒放出熱量的比值,GB/T26281-2010《水泥回轉窯熱平衡、熱效率、綜合能耗計算方法》規定:

式中:

ηy——回轉窯系統熱效率,%

Qsh——熟料形成熱,kJ/kg

不考慮硫、堿影響:

式中:

Al2O3sh、MgOsh、CaOsh、、K2Osh、Na2Osh、——熟料中相應成分的質量分數,%

Na2Os、K2Os、SO3s——生料中相應成分的灼燒基質量分數,%

QrR——燃料燃燒熱,kJ/kg

QsR——生料中可燃物質燃燒熱,kJ/kg

2 主要原料

在水泥生產中,生料配料方案的優選是影響水泥熟料產質量及能耗的關鍵[1]。生料煅燒的高溫非均相反應過程受眾多復雜因素的影響,其中原料特性對生料高溫反應活性起決定性作用,但液相量及液相粘度的大小決定了最終水泥熟料礦物形成的速率。

通常生產硅酸鹽水泥熟料的主要原料為CaO≥48%的石灰質原料、SiO2含量55%~72%的粘土質原料,以及根據原料及煅燒特性添加的其他校正原料:鐵質校正原料Fe2O3≥40%,鋁質校正原料Al2O3>30%,硅質校正原料最好用風化砂巖和粉砂巖SiO2含量70%~90%;也可循環利用工業廢渣作為水泥的原料、校正料或水泥生產用混合材。

2.1 石灰石

石灰巖中常含有其他混合物,并含有白云石、粘土、石英或燧石及硫酸鈣雜質。燧石主要成分為SiO2,通常為褐黑色,質地堅硬,含量高時很難粉磨,在煅燒過程中也不容易與CaO發生固相反應。其中,α-石英晶體以及石英晶體的發育狀況等對生料的化學反應活性影響較大。

一般來說,燧石愈不純,α-石英晶體晶粒愈小,且為非均質時,對粉磨與煅燒的不良影響愈小。石灰石中的方解石礦相結構、結構形態、結晶體完整程度及晶體大小對熟料煅燒也有著很大的影響,同時,其雜質含量、雜質成分、結構、分布情況等也必須充分考慮。所以不同的原料特性會形成不同的生料易燒性能,致使水泥熟料產質量及能耗差異較大。

2.2 粘土及硅質原料

粘土質原料是生產硅酸鹽水泥的主要原料,大都由花崗巖、玄武巖等風化分解后經搬運或沉積而成。衡量粘土質量的指標主要有:化學成分(硅率、鋁率)、含砂量以及粘土的可塑性、熱穩定性、正常流動度的需水量等。通常SiO2含量55%~72%的粘土無需再摻加難磨難燒的高硅校正原料。

石英砂作為一種高硅原料,只在缺乏粘土質原料資源時作為水泥生料的配料組分,通常權作為硅質校正原料。石英砂中SiO290%~99%,Fe2O3在0.06%~0.02%,耐火度約1 750℃,外觀部分大顆粒,表面有黃皮包囊。石英砂質地堅硬、耐磨、化學性質穩定,在自然界中以石英砂巖、石英巖和脈石英存在;石英砂中礦物含量變化較大,以石英為主,其次為長石、云母、巖屑、重礦物、粘土礦物等。

2.3 校正原料

(1)鐵礦石

鐵礦石作為水泥生料配料中因為Fe2O3含量不足摻加的校正原料,Fe2O3含量≥40%即可滿足要求,鋼鐵行業一般低于50%品位的鐵礦石稱為貧礦,可利用鋼鐵行業貧礦原料。

(2)鋁土礦(礬土礦)

鋁土礦的定義名稱不一,但化學成分大同小異。鋁土礦鋁含量較高(≥40%),鋁硅比>2.5;小于此數值通常稱為粘土礦或鋁土頁巖或鋁質巖。

礬土礦組成成分復雜,是多種地質來源不同的含水氧化鋁礦石的總稱。如一水軟鋁石、一水硬鋁石和三水鋁石(Al2O3·3H2O);有的水鋁石和高嶺土(2SiO2·Al2O3·2H2O)相伴構成;有的以高嶺石為主,且隨著高嶺石含量的增大,構成為一般的鋁土巖或高嶺石質粘土。鋁土礦一般是化學風化或外生作用形成的,很少有純礦物,或多或少含有粘土礦物、鐵礦物、鈦礦物及碎屑重礦物等。

(3)高嶺土

高嶺石是一種白色水合物,硅酸鋁質粘土礦物,同時高嶺土也指包含大量高嶺石的礦物。化學成分上,高嶺土是一種硅酸鋁水合物,化學分子式為Al2Si2O5(OH)4,通常包含了其他礦物如石英、長石和方解石。通常是白色,也可能是灰色、黃色或紅色。高嶺土中平均鋁含量為35%~37%。

3 試驗方案設計與實施

為比較物料易燒性與煅燒效率的相關性,選擇兩組試驗組分經理論分析后進行了一年的技術經濟指標跟蹤[2]。

試驗組分用于根據ISO標準生產OPC和SRC水泥,試驗組分的水泥生料按四組分配料:基本的三原料組分為石灰石、石英砂(QPh)、鐵礦石,比較采用不同鋁質校正原料礬土與高嶺土配料的生料的易燒性、水泥熟料質量及技術經濟指標。

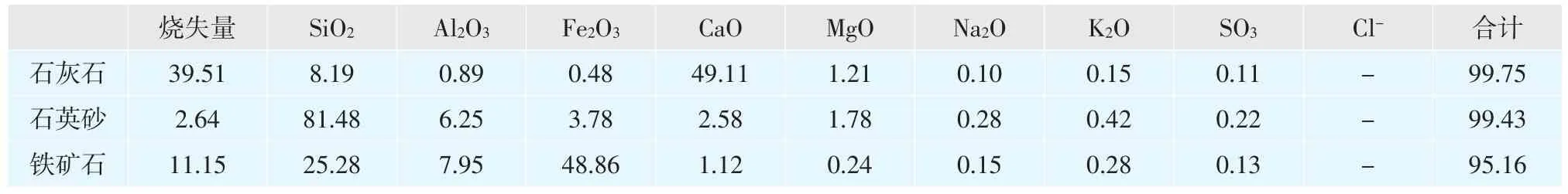

表1 水泥生料原料成分,%

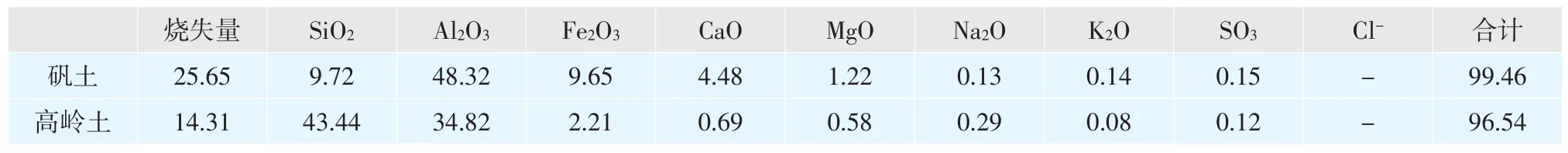

表2 礬土與高嶺土原料成分,%

水泥生料配料基本三組分原料成分如表1。

校正原料礬土與高嶺土原料成分如表2。

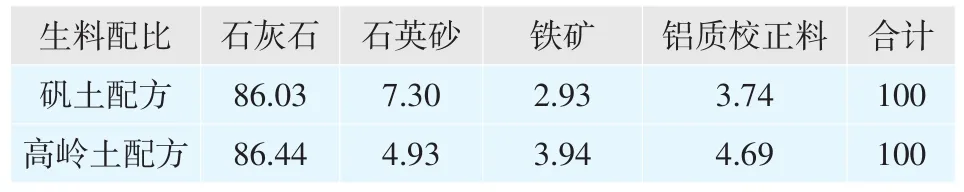

依據石灰石、石英砂和鐵礦石的基本原料化學成分熒光分析數據,鋁質校正原料礬土或高嶺土的化學成分熒光分析數據,LSF(95.60)、SM(2.45)、AM(1.12)計算公式,根據ISO標準生產OPC和SRC水泥生料配料方案如表3。

表3 不同鋁質校正料的生料配料方案,%

4 理論分析

依據試驗研究的配料成分形成的熟料成分熒光分析數據及計算的相關參數如表4。由于煅燒燃料采用天然氣,幾乎無灰渣,因此,燃料對煅燒物料化學成分的影響可以忽略;同時因缺少實用天然氣燃料的確切數據,暫未計算回轉窯系統熱效率。

水泥熟料試驗配料設計采用LSF、SM、AM三項率值控制,因熟料成分的率值直接影響到易燒性,因此不同試驗方案的率值應盡可能接近,以消除由于熟料成分率值的差異對易燒性造成的額外影響。兩項試驗配料設計的率值差值分別為LSF0.29、SM0.12、AM0.01,與設計值的偏差還要更小些,總體偏差不大,因而試驗方案率值的差異對易燒性的影響輕微;熟料熒光分析化學成分及計算率值數據如表4;熟料相關組成礦物成分及特性參數計算數據如表5。

新型干法水泥熟料煅燒的率值[3],適用于通用硅酸鹽水泥(p>0.64)的率值計算公式如下:

KH=(C-1.65A-0.35F-0.7S)/2.8S

SM(n)=S/(A+F)

AM(p)=A/F

LSF=(Ca+0.75Mg*)(/2.85Si+1.18Al+0.65Fe)

HM=Ca(/Si+Al+Fe)

S/R=Si(/Al+Fe)

A/F=Al/Fe

C3S=4.071Ca-7.600Si-6.718Al-1.430Fe -2.852S

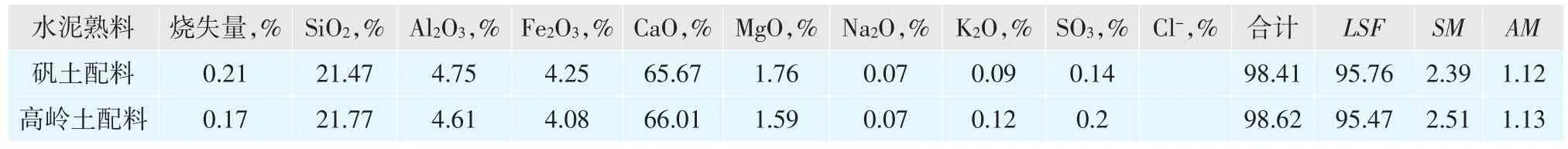

表4 水泥熟料試驗配料成分及率值計算數值

表5 水泥熟料相關組成參數計算數據

C2S=2.867Si-0.754C3S

C3A=2.650Al-1.692Fe

C4AF=3.043Fe

堿當量=Na+0.658K

液相量(%,1 450℃)=3.00Al+2.25Fe+Mg+K+ Na

窯皮趨勢(指數)=C3A+C4AF+0.2C2S+2Fe

指數<28表示輕窯皮,指數>30表示窯皮厚不穩定,易結圈和堆雪人

游離鈣(%,1 400℃)=0.31(%LSF-100)+2.18(S/R-1.8)+0.73Q+0.33C+0.34A

其中:Q=20%HCl酸洗后45μm篩篩余;C= 125μm篩篩余可溶于酸部分;A=45μm篩篩余酸洗,難溶于酸的部分。

要求的煅燒溫度,T(℃)=1 300+4.51C3S -3.74C3A-12.64C4AF。

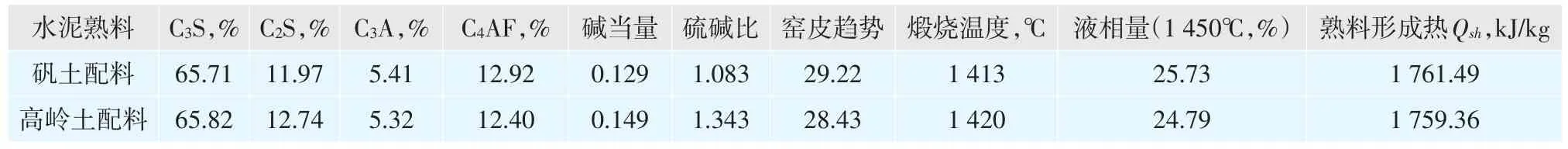

表5數據顯示:高嶺土配料的熟料C3S含量高于礬土配料,表明高嶺土配料的生料易燒性存在優于礬土配料生料的趨勢;高嶺土配料的熟料形成熱低于礬土配料應也是易燒性較好的原因之一。這個結論與圖1中fCaO測試結果所揭示的易燒性結論類似。

但由于易燒性的判據一直以來傾向于使用fCaO的檢測數據,因而實驗中缺少熟料C3S含量的檢測數據,導致依據熟料C3S計算含量來判斷生料易燒性的可信度受限,這是后續易燒性實驗可以改進的方面。隨著高端熒光衍射儀和晶相顯微鏡在實驗中的使用,熟料C3S含量的檢測數據將會很方便地獲取,相應對易燒性的判斷將更為有利、便捷。

由于試驗熟料中的游離氧化鈣數值較低,檢測誤差較大;相應C3S數據較高,相對檢測誤差較小,因此C3S含量可以作為物料易燒性的一種判斷依據,且準確度應高于fCaO易燒性的判斷指標。更重要的是,水泥熟料中C3S的實際形成量指標也是影響/決定水泥熟料理化性能的重要指標。

需要說明的是,理論上熟料煅燒后游離氧化鈣數值、C3S含量均可通過計算獲得,但計算值僅是表明理論上應該達到的一種可能,而實際煅燒生成熟料組分的數據則需要通過專用檢測儀器設備精確檢測,檢測結果的比較分析相對理論計算結果的比較分析更具應用價值。

5 試驗研究-易燒性比較

實驗研究包括礬土和高嶺土的原料混合料特性。原料煅燒期間的游離氧化鈣含量的減少在不同溫度下檢測了一段時間,獲得的結果如圖1。礬土生料在較低溫度(1 280℃)游離氧化鈣含量較少。然而,高嶺土生料在煅燒區間(1 450℃)的游離氧化鈣含量最低,表示形成阿利特的反應已廣泛發生。這表明在加熱過程中,大量的游離氧化鈣消耗了,通過消耗C2S增加了C3S。得出的結論是用高嶺土的生料比礬土的生料易于煅燒。

圖1 礬土、高嶺土制備生料易燒性

理論上,游離氧化鈣數據可以計算獲得,但由于理論計算需要前置性條件,理論計算的數據不如直接測定游離氧化鈣簡單有效。

另外一個影響易燒性的重要因素是石英砂的數量。用高嶺土制備的生料比用礬土制備的生料石英砂用量少(表3)。這是由于高嶺土較高的硅含量(43.44wt.%SiO2)。而且,礬土混合料使用較高百分比的石英砂生料中涵蓋了要求數量的SiO2。在石英砂中,大多數硅是石英的形式。相反,高嶺土中的硅呈現為與其他化合物結合的形式,例如偏高嶺土。事實上,1 600℃熔點的石英在煅燒過程中要求較高的能量才能與CaO反應,這是由于石英的氧化硅由大量的硅四面體網格結構聯結在一起。然而,高嶺土中的硅與鋁結合,可以在較低的溫度(950℃)分解成氧化硅和氧化鋁。

6 運行比較-煅燒效率對比

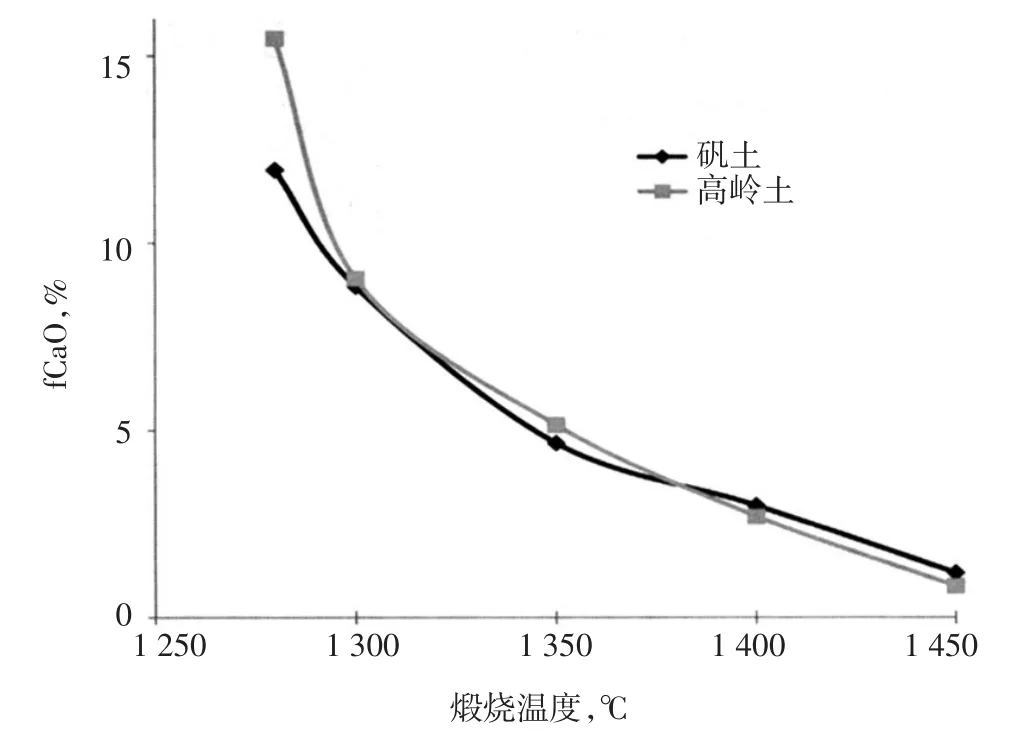

一年內按2種配料方案組織生產,一組用礬土(1號配料設計),一組用高嶺土(2號配料設計)。從1月到6月用礬土配料,7月到12月使用高嶺土配料,根據記錄和收集的質量和工藝參數,兩個時期的比較結果如下:

(1)兩組試驗都成功達到了原料的設定要求。

(2)生產的熟料質量滿足按照國際標準生產OPC和SRC水泥的要求。

(3)使用高嶺土配料期間回轉窯的生產能力改善了。

(4)高嶺土配料中石英砂數量減少,依配料方案中數據計算,高嶺土配料比釩土配料石英砂用量減少2.37%(7.30%-4.93%=2.37%),可獲得易燒的生料。

試生產顯示高嶺土替代礬土具有潛在的技術和經濟可行性。另外,數據表明使用高嶺土配料可獲得潛在的能源和天然氣節約。

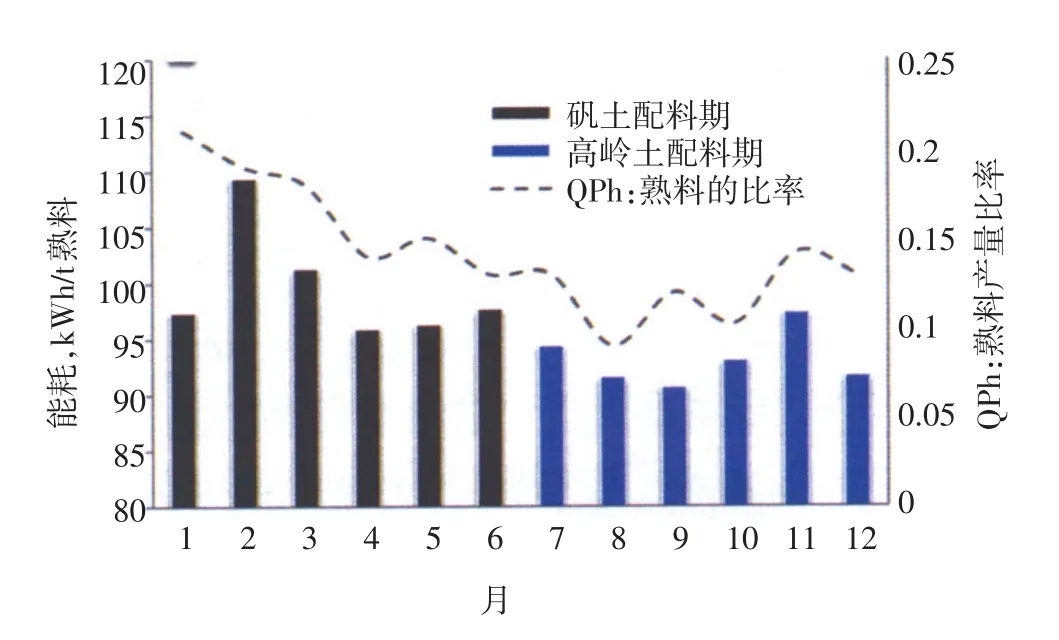

使用礬土配料的回轉窯平均能源消耗是30.2kWh/t熟料,而使用高嶺土配料的回轉窯平均能源消耗只有26.9kWh/t熟料,降低電耗大約3.3kWh/t熟料;高嶺土配料大約降低天然氣的消耗9.9m3/t熟料。具體數據如圖2、3。

圖2 2010年能源消耗

圖3 2010年燃料消耗

隨著天然氣和能源消耗的減少,使用高嶺土和礬土期間的石英砂的數量也減少。石英砂用于校正生料中的硅含量。當用礬土配料時石英砂比熟料產量的比率位于0.14~0.21QPh/t熟料之間。然而,用高嶺土配料將減少到0.09~0.13QPh/t熟料。

減少石英砂的益處包括:

(1)改進窯喂料的反應性和易燒性,可持續減少天然氣和能源的消耗。

(2)改善耐火材料壽命。

(3)減少破碎機和原料磨內部磨損。

(4)回轉窯操作更平穩。

7 結語

(1)水泥生料易燒性的fCaO指標與C3S指標具有相關性,但相關性的量度尚需更多數據支持。

(2)校正原料的調整能夠改變水泥生料易燒性,同時改善熟料煅燒效率,優化技術經濟指標。

(3)熟料煅燒的技術經濟指標綜合反映了煅燒效率的高低,技術經濟指標優異反映熟料煅燒效率較高。

[1]韓立楊.淺析水泥易燒性的研究對水泥生產節能降耗的意義[J].水泥技術,2015(3),28-32.

[2]Hilal Saif Al-Dhamri.Towards Sustainable Production,Oman Cement Company,Oman,explains how replacing imported bauxite with local kaolin can improve the burnability of raw material and reduce energy and gas consumption[J].World Cement,February 2012,35-39.

[3]李明豫,丁衛東.水泥企業化驗室工作手冊[K].徐州:中國礦業大學出版社,2002.■

TQ172.622.29

A

1001-6171(2017)04-0044-05

安徽海螺建材設計研究院,安徽蕪湖241070;

2017-01-10;編輯:呂光