5 000t/d熟料生產線生料粉磨系統改造

張峰亮

5 000t/d熟料生產線生料粉磨系統改造

Raw Mill Modification for 5 000t/d Clinker Production Line

張峰亮

本文從系統設計、主機設備及實際運行情況等方面,詳細介紹了我廠生料粉磨系統改造項目。采用輥壓機終粉磨系統替換中卸球磨系統后,節電效果顯著,生料質量改善,同時,對其相鄰的燒成系統、余熱發電系統以及廢氣處理系統等,也有正面的影響,值得推廣。

輥壓機;中卸磨;生料粉磨;終粉磨;節能

1 概述

生料粉磨技術隨著粉磨裝備技術的進步而不斷發展[1],經歷了從球磨到輥磨和輥壓機的發展過程,各種裝備技術各有優缺點,總體是朝著提高粉磨效率、降低粉磨電耗的方向發展。隨著液壓系統、自動化控制以及材料科學等方面技術的進步,生料輥壓機終粉磨系統已成為生料粉磨系統的首要選擇。

與輥磨相比,輥壓機粉磨系統是通過提升機將輥壓后的物料提升至選粉機進行風選。而輥磨因粉磨后的物料是由風帶入選粉機的,并且因其擠壓力比輥壓機小,其內循環次數將達到5~8次,甚至更高,故而造成了循環風機的高電耗。

采用球磨機粉磨系統、輥壓機終粉磨系統和輥磨終粉磨系統粉磨水泥原料時的綜合比較見表1。

生料粉磨系統的電耗在生產用電中所占比例較高,如將現有的球磨機生料粉磨系統改為輥壓機終粉磨系統,生料電耗將降低10kWh/t,折算至熟料電耗,大約可以降低15kWh/t。為了進一步降低生產成本,提高產品的市場競爭力,2015年我公司采用中材裝備集團(天津水泥工業設計研究院)的生料輥壓機終粉磨系統取代了原有的中卸圈流球磨系統。

表1 生料粉磨系統綜合比較

表2 原料情況

2 改造方案

改造前,我公司生料粉磨系統采用兩臺φ 4.6m×10m+3.5m中卸球磨,每臺球磨機裝機功率為3 550kW。當入磨物料粒度≤25mm(85%),水分≤5%,出磨生料細度<12%(80μm方孔篩篩余)時,系統產量為190t/h。但由于窯產量一直維持在6 000t/d以上,高時可達6 300t/d,為了滿足燒成系統對生料的需求,不得不將生料的細度放大至20%左右,系統產量為230t/h。但由于生料細度粗,>200μm的顆粒占到3%以上,已經對生料的易燒性產生了不利的影響。

在項目設計之初,由中國水泥發展中心物化檢測所對原料進行了工藝性能試驗,試驗結果表明,大冶尖峰原料的易磨性屬中等偏差水平,試驗結果見表2。

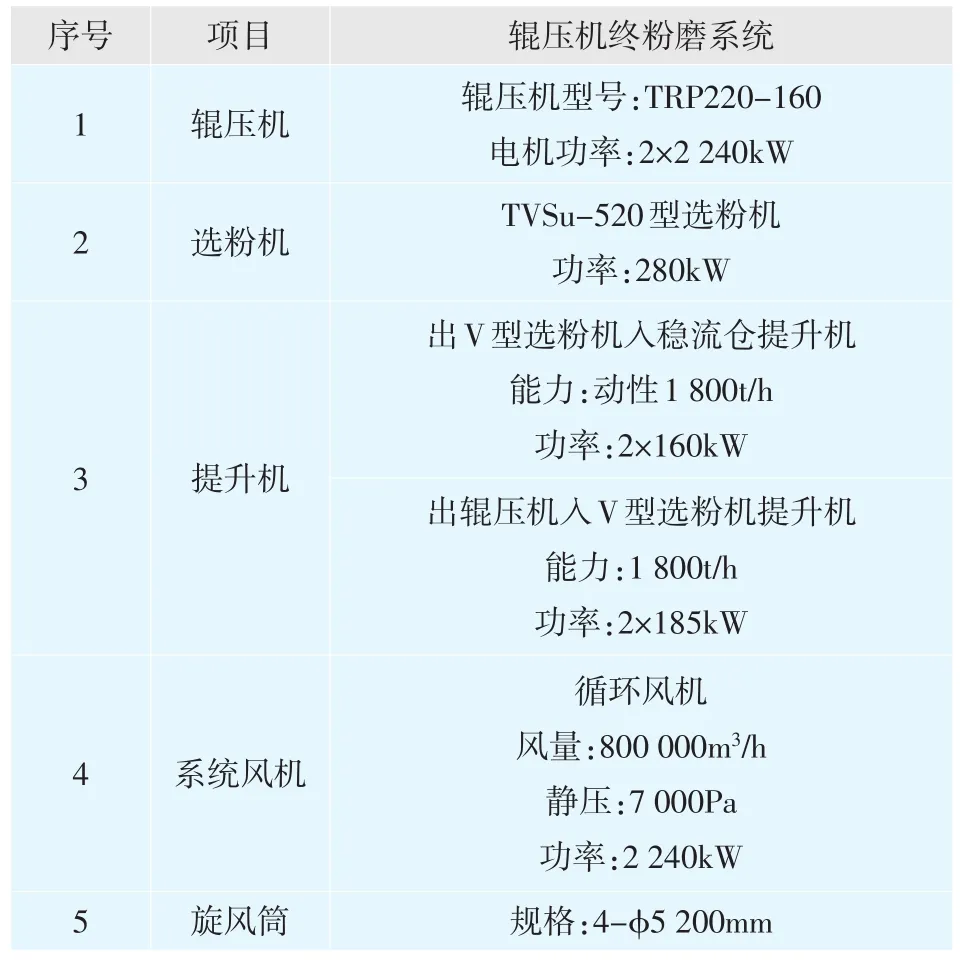

根據原料的易磨性試驗結果及原球磨系統的實際運行情況,通過理論計算,決定采用中材裝備集團的TRP220-160生料輥壓機終粉磨系統(表3),并且輥壓機的裝機功率設計為2×2 240kW。在生料細度<16%(80μm方孔篩篩余),成品水分<0.5%的情況下,系統產量>480t/h,系統電耗≤14kWh/t。

表3 TRP220-160生料輥壓機終粉磨系統項目建設情況

新建輥壓機終粉磨系統布置于原生料球磨附近空地,包括輥壓機、V型選粉機、動態選粉機、旋風筒、循環風機及斗式提升機等輔助設備,主要設備參數見表4。生料配料及成品輸送皆利用原有系統,只是因新的輥壓機終粉磨系統產能遠大于原球磨系統產能,所以對相應計量和輸送設備進行了改造或更換。新的輥壓機終粉磨系統投產之后,原有的中卸烘干球磨系統沒有其他用途,為了不讓其完全廢棄,將其作為備用。

為了減少對正常生產的影響,在新建輥壓機粉磨系統主廠房施工過程中,盡可能地不影響原生料粉磨系統正常運行,只有當設備安裝完成后,需要停機兩周左右時間,用于完成喂料和廢氣處理系統的對接。

表4 輥壓機終粉磨系統主要設備參數

3 工藝布置

新喂物料由皮帶直接喂入V型選粉機,出輥壓機物料也由提升機送入V型選粉機內,物料在V型選粉機內分選和烘干后,粗物料由另一臺提升機送入輥壓機上面的荷重小倉,繼而被輥壓機輥壓粉磨;較細物料由風帶入高效選粉機再次被風選,經高效選粉機分選后,合格的成品由風帶入后面的旋風除塵器收集送入成品庫,未達到成品要求的粗粉經溜子進入輥壓機上面的荷重小倉。工藝流程見圖1。

該系統工藝流程的特點為采用雙提升機方案,輥壓機布置在地面上,出輥壓機和出V型選粉機各設一臺提升機,可以降低廠房高度,降低提升機的要求,方便設備檢修。同時,系統采用了專門開發的TVSu型動態選粉機,其特點為:

(1)可以更加方便有效地控制成品細度,尤其是粗顆粒的含量(R200μm<1.5%),從而改善生料的易燒性。

圖1 生料輥壓機終粉磨系統工藝流程

(2)選粉機的通風量和設備的烘干容積與同規格的輥磨相當,因此,系統的烘干能力與輥磨相當。

(3)采用先進的耐磨材料和技術,確保達到理想的使用壽命。

4 運行情況

4.1 系統運行指標

新建的生料輥壓機粉磨系統與原兩套球磨系統屬于并聯關系,完整保留原球磨粉磨系統,在輥壓機生料終粉磨系統檢修期間作為備用,從而保證窯的運轉不受影響。通過節能改造,生料粉磨系統產量從460t/h提升至530t/h,單位生料系統電耗降低約10kWh/t。改造前后系統指標對比見表5。

4.2 主機運行情況

本次改造采用的中材裝備輥壓機為目前國內用于水泥行業最大規格輥壓機,屬于高壓受限擠壓,可以有效降低粗級別物料中脆硬物料(如石英顆粒)的比例,從而改善燃燒特性。

輥壓機結構上采用的是多排圓柱滾子軸承,多列圓柱滾子軸承受徑向力,通過圓柱滑鍵使軸承座沿機架外部導向運動,在粉磨過程中所產生的軸向力通過雙作用止推軸承從輥子經軸承座和滑鍵傳到機架上。溫度波動所產生的輥子膨脹可以在軸承軸向移動中得到補償,而不會產生反作用力。輥子和軸承座之間不會相對移動,唇型密封總是保持固定位置,輥子偏移時不會產生空隙,因此不會有灰塵進入軸承內。軸承壽命比雙列調心滾子軸承提高兩倍以上。此結構有效地保證了輥壓機的出力,提高了系統產量,有效降低了系統電耗。

表5 改造前后大冶尖峰生料粉磨系統指標對比*

喂料系統裝有防止物料離析的校偏裝置及膨脹室,針對實際生產過程中喂料粒度時有不均、大顆粒(>50mm)偏多、輥縫偏差波動大造成輥壓機振動的特點,在喂料裝置上增加設計了喂料校偏裝置(專有技術),很好地解決了上述問題。使輥壓機對不同的工況條件有很強的適應力。采用大的膨脹室能確保空氣從輥間順利排出并改善輥間物料的咬合條件,使輥壓機傳動系統扭震(也稱為氣震)大大降低,生產中減速機的震動值>3mm/s。兩側的喂料夾板可以單獨取出進行補焊,便于維修。

5 其他

生料粉磨系統改造以后,除系統電耗大幅下降以外,整條熟料生產線還有一些其他變化。

(1)生料的易燒性有一定的改善,窯產量得到一定提高,熟料游離氧化鈣含量降低。

(2)改造前球磨機系統時,因中卸球磨機漏風量大,入球磨機熱風量少,在窯尾排風機全開的情況下有時也不能滿足系統放風要求,高溫風機后經常出現正壓。改造完成后,窯尾熱風幾乎可以全部從V型選粉機進入生料粉磨系統,進入窯尾收塵的風量減少,系統正壓消失,而且高溫風機和尾排風機電流都有所降低。

(3)由于進入生料粉磨系統的熱風量增加,在保證生料烘干的情況下,出余熱鍋爐廢氣溫度可繼續降低,同時,因絕大多數窯尾廢氣進入生料粉磨系統,所以,入窯生料溫度提高,最終表現為余熱發電量也比改造前增加2kWh/t熟料。

[1]柴星騰,石國平.生料輥壓機終粉磨系統技術方案介紹[J].水泥技術,2012(2):81-85.

[2]白波,高文,肖秋菊,等.石英砂巖細度對熟料煅燒產生的影響[J].水泥技術,2007(4):67-68.

[3]石國平,李洪雙,等.大型生料輥壓機系統的應用實踐[J].水泥,2016(8):37-41.■

TQ172.639

A

1001-6171(2017)04-0089-04

大冶尖峰水泥有限公司,湖北大冶435115;

2017-05-31;編輯:趙星環