純銅后繼屈服面的測試與晶體塑性模型模擬1)

張克實黃世鴻 劉貴龍 陸大敏

(廣西大學土木建筑工程學院工程防災與結構安全教育部重點實驗室/廣西防災減災與結構安全重點實驗室,南寧530004)

固體力學

純銅后繼屈服面的測試與晶體塑性模型模擬1)

張克實2)黃世鴻 劉貴龍 陸大敏

(廣西大學土木建筑工程學院工程防災與結構安全教育部重點實驗室/廣西防災減災與結構安全重點實驗室,南寧530004)

通過純銅薄壁圓管試樣的實測和晶體塑性模擬,用單試樣法和多試樣法對分別經歷拉伸、扭轉和組合拉扭變形的試樣后繼屈服面進行研究.考慮預變形方式、測點數目、測試順序和指定平移應變等不同條件,對后繼屈服面測定結果差異及屈服面內凹現象進行探討.在此基礎上,比較了單試樣和多試樣兩種方法的合理性與有效性.數值模擬采用能反映Bauschinger效應的晶體塑性模型,試樣有限元模型每個單元的晶體取向均隨機生成,能反映多晶材料變形特征.模擬試驗加載過程與真實試驗一致.研究表明:(1)采用本文方法可再現真實試驗過程,模擬后繼屈服面測試展示的現象與實測相近,證實了方法的有效性和合理性;(2)模擬測試與實測均發現,薄壁圓管組合拉扭加載測得的后繼屈服面可能出現內凹,單試樣法測得屈服面的內凹現象尤為顯著;(3)若試驗材料的材質比較一致,用多試樣法測試后繼屈服比用單試樣法更合理.

純銅,后繼屈服,內凹,晶體塑性,實測與模擬

引言

經典塑性理論對金屬在復雜路徑下力學行為的描述和計算,是以屈服面以及與屈服面相關的流動法則為基礎的.而經典塑性理論關于屈服面演化的描述,基本僅限于屈服面的脹縮、轉動和移動,并通過在屈服函數中引入背應力,考慮Bauschinger效應模擬屈服面的簡單演化,對材料的復雜后繼屈服現象無法給出合理的描述[12].該不足影響了在塑性分析基礎上對金屬損傷和破壞問題的探討.

后繼屈服現象涉及多方面的復雜性,在現有條件下只能進行一些簡單路徑預變形的屈服面測試.例如Khan等[2]采用單試樣法對比例、非比例預變形下的后繼屈服面演化的測試,Phillips和Tang[3]探討屈服面測試參量的選擇.Sung等[4]采用單試樣法對鋁材料進行了屈服面演化的試驗,觀察到屈服面內凹的現象.胡桂娟等[5]采用單試樣和多試樣法對45號鋼進行了預拉伸后系列后繼屈服面的測試,對比發現,除內凹現象以外,單試樣法受屈服點測試順序和測點數目的影響較大.上述學者進行后繼屈服面測試所得一些結果與經典塑性理論相悖,是否歸因于單試樣法還不能確定.

在建立針對特定測試所得屈服面的分析模型方面,Phillips和tang[3]、Francois[6]、Zhang等[7]、Clausmeyer和Svendsen[8]、Hamm i等[9]在宏觀模型上作了嘗試,不考慮與后繼屈服面演化相關的材料塑性變形機制,通過唯象分析模擬簡單加載屈服面的形狀改變.

后繼屈服的實測很大程度上受實驗條件限制,而建立在合理模型基礎上的數值模擬可彌補這一局限,關鍵是理論和模型能否得到有效改進和驗證.研究屈服面演化必須考慮材料的變形機制,而對于多晶金屬,主要變形機制是外力驅動下的細觀滑移.Hill和Rice[10]、Asaro和Rice[11]等針對這一機制建立了晶體塑性理論,比較接近金屬塑性變形的物理本質(但其早期理論沒有考慮材料的Bauschinger效應).一些學者針對不同分析對象對晶體塑性分析的算法進行研究,將其用于材料在不同變形下產生織構的分析[1213].在此基礎上,對具有不同織構材料的屈服面用晶體塑性分析進行預測[14].付強等[15]基于滑移變形機制建立了模擬材料后繼屈服面演化的滑移構元模型.張克實等[1617]建議了以Cauchy應力作為基本未知量的晶體塑性算法,結合Voronoi多晶代表性單元進行多晶固體材料的力學行為的模擬分析.在此基礎上又將非線性運動硬化描述引入晶體塑性模型中[1819],Hu等[1]用該模型預測了純鋁經歷應變循環后的后繼屈服面.由于對金屬疲勞、塑性成形和斷裂的研究都要求盡可能合理、精確計算塑性變形,而屈服面演化研究是達此目的的關鍵[18-23].

本文的主要研究工作:(1)參考純銅試樣不同預變形后繼屈服試驗(限于篇幅,實驗研究部分另文介紹),用晶體塑性模型對試驗進行過程模擬,比較單試樣法與多試樣法實測結果的合理性;(2)結合數值模擬與試驗分析,探討薄壁圓管試樣拉扭加載下所測后繼屈服面出現內凹的可能性和原因.

1 試驗材料及其基本力學性能

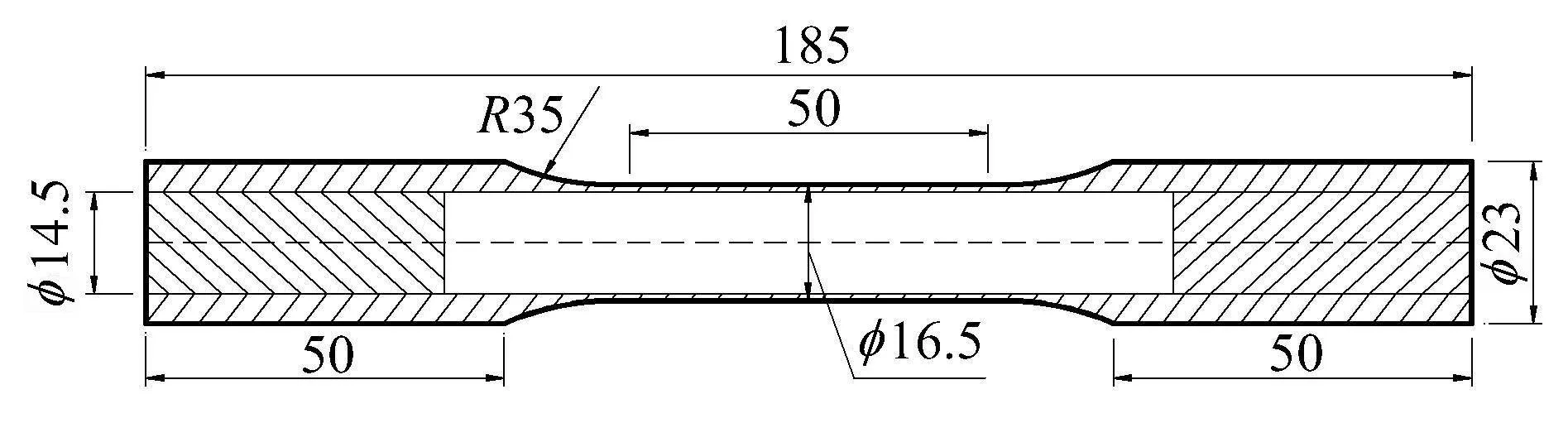

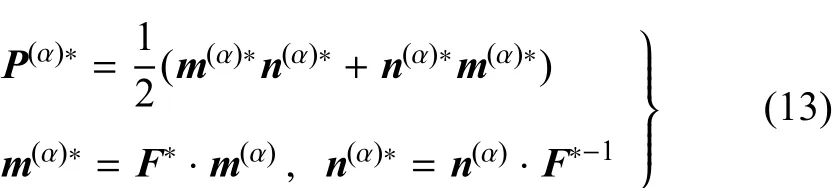

以直徑25mm的工業純銅(T2)棒材為試驗材料,其化學成分見表1.對材料做了去應力退火處理以消除加工成形的硬化影響,使其性能接近初始各向同性.試樣形式為薄壁圓筒,內外表面都進行了拋光,兩端內孔用過盈配合的金屬堵頭堵上以保證可靠夾持.試樣幾何尺寸見圖1.

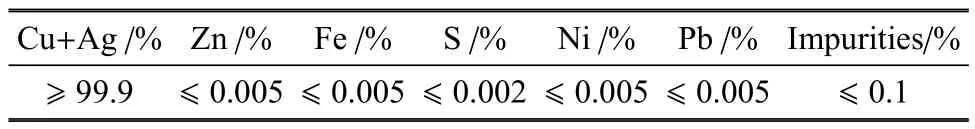

表1 T2純銅化學成分(質量分數)Table 1 Chem ical composition inweight for T2 copper

圖1 試樣幾何尺寸(mm)Fig.1 Thegeometry sizeof specimen(mm)

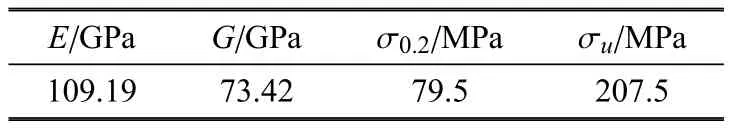

試驗采用MTS809拉扭電液伺服疲勞試驗機,標距段(長25mm)的軸向伸長和扭轉角采用軸向-扭轉引伸計(MTS632.80F-04)進行測量.材料單軸拉伸和單調扭轉試驗標定的材料基本力學性能參數見表2;其中E是彈性模量,G是剪切模量,σ0.2是對應于0.2%殘余應變的初始屈服(名義)應力,σu為對應于拉伸頸縮起始的(名義)應力.

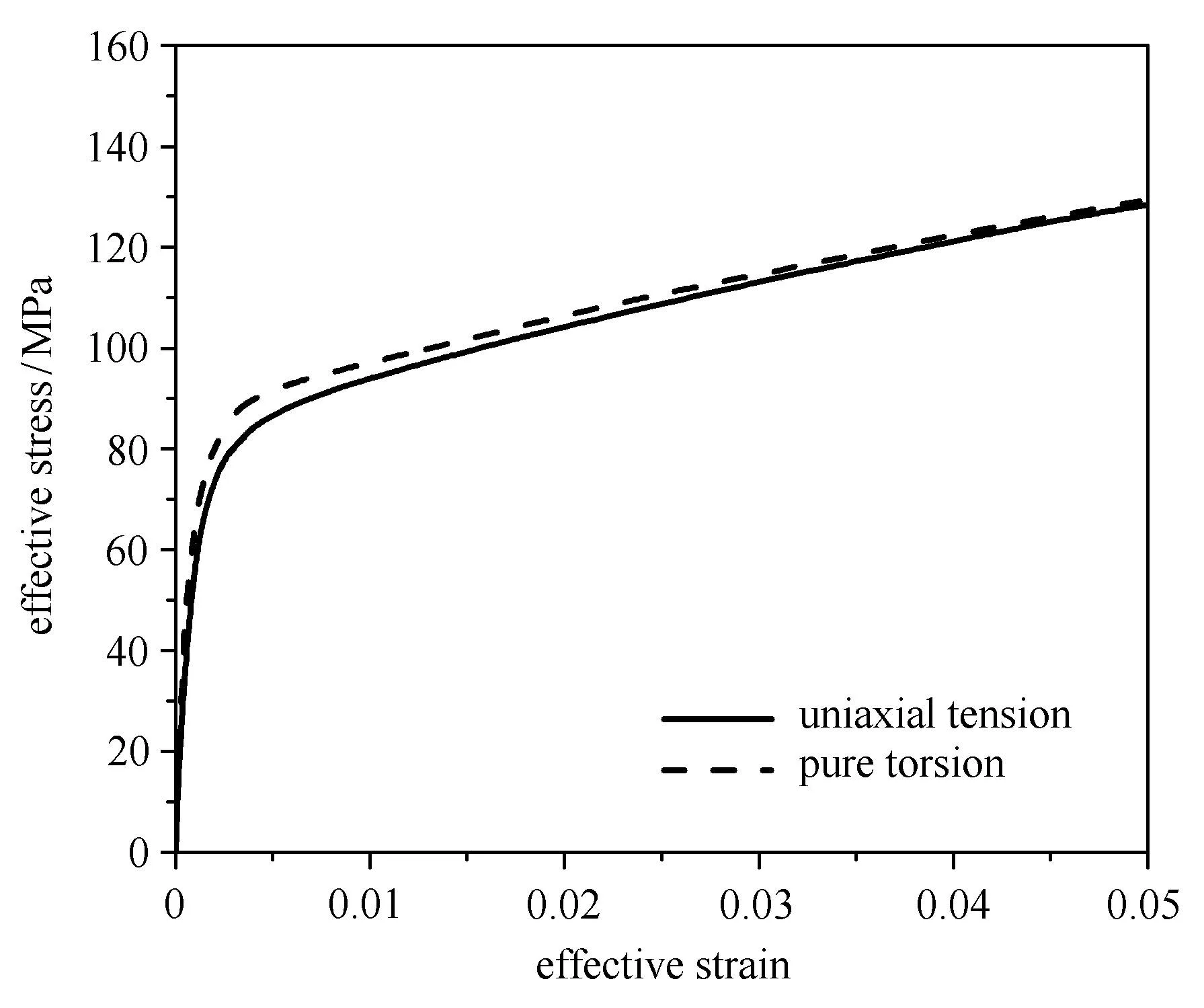

T2銅單軸拉伸和純扭轉試驗的等效應力--等效應變曲線見圖2,兩者之間差異很小.

表2 T2銅的力學特性Table 2 Mechanicalproperties for T2 copper

圖2 T2銅的單軸拉伸和純扭等效應力--應變曲線Fig.2 E ff ective stress-strain curveof T2 copperundermonotonic loading

2 后繼屈服面的實測

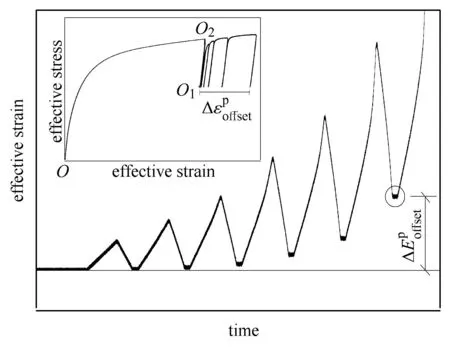

在材料彈性范圍內對給定狀態點加載--卸載,若卸載后,該點應變恢復到先前狀態,即應變沒有平移,意味著加載--卸載是彈性過程;但若測得卸載后應變有平移,則該加、卸載過程產生了塑性變形,即加載最大應力已超過了屈服應力.如果平移應變很小,先前最大加載應力與屈服應力的差異也很小,因而可視它為屈服應力.但很小的平移應變是很難識別的,實測中各種原因會造成加、卸載過程數據無規則的波動.因此需要為指定平移應變為合理的數值,使測得的屈服應力在合理的誤差范圍內.為使測試中誤差盡可能得到控制,可采用反復加、卸載并逐級升高載荷的方法來測殘余應變,只要測得的殘余應變與指定平移應變在給定誤差范圍內就停止加載測試(本文按測試均值取誤差限為2×10-6).對一個測點的測試過程如圖3所示,其中大圖描述實測過程中加載時間(time)與等效應變(e ff ective strain)和累積平移應變的關系;而小圖描述材料從初始狀態O點預變形加載至O2點再卸載至O1點(回歸彈性狀態),然后反復加載--卸載,應力逐漸升高累積平移應變逐漸增加的過程.

圖3 通過逐次加卸載測平移應變Fig.3 Testo ff setstrain through gradual reloading and unloading

一般來說,確定屈服的平移應變越小越接近理論描述,但對一般塑性分析,本構模型基于唯象分析的表述已作簡化,按小平移應變定義屈服應力意義并不大.對于工程分析,人們習慣采用σ0.2,即對應于數值為2×10-3的指定平移應變的應力來定義屈服.但對研究后繼屈服現象,主要關注實測屈服面的演化與實驗過程觀察到的實際力學過程是否一致,要求偏離度盡可能小,以便在此基礎上深入探討塑性理論.

2.1 測試后繼屈服面的單試樣法和多試樣法

單試樣法是指采用一個試樣測所有測點的后繼屈服方法.由于后繼屈服與塑性變形有關,因此單試樣法指定平移應變數值必須很小.后續測點的結果會受先前測點積累變形造成的復雜硬化作用的影響.多試樣法則不同,一個試樣只在一個方向加載測試,它可以指定一系列的平移應變測得相應的屈服應力,即可用多個試樣測得對應于不同指定平移應變的屈服面.

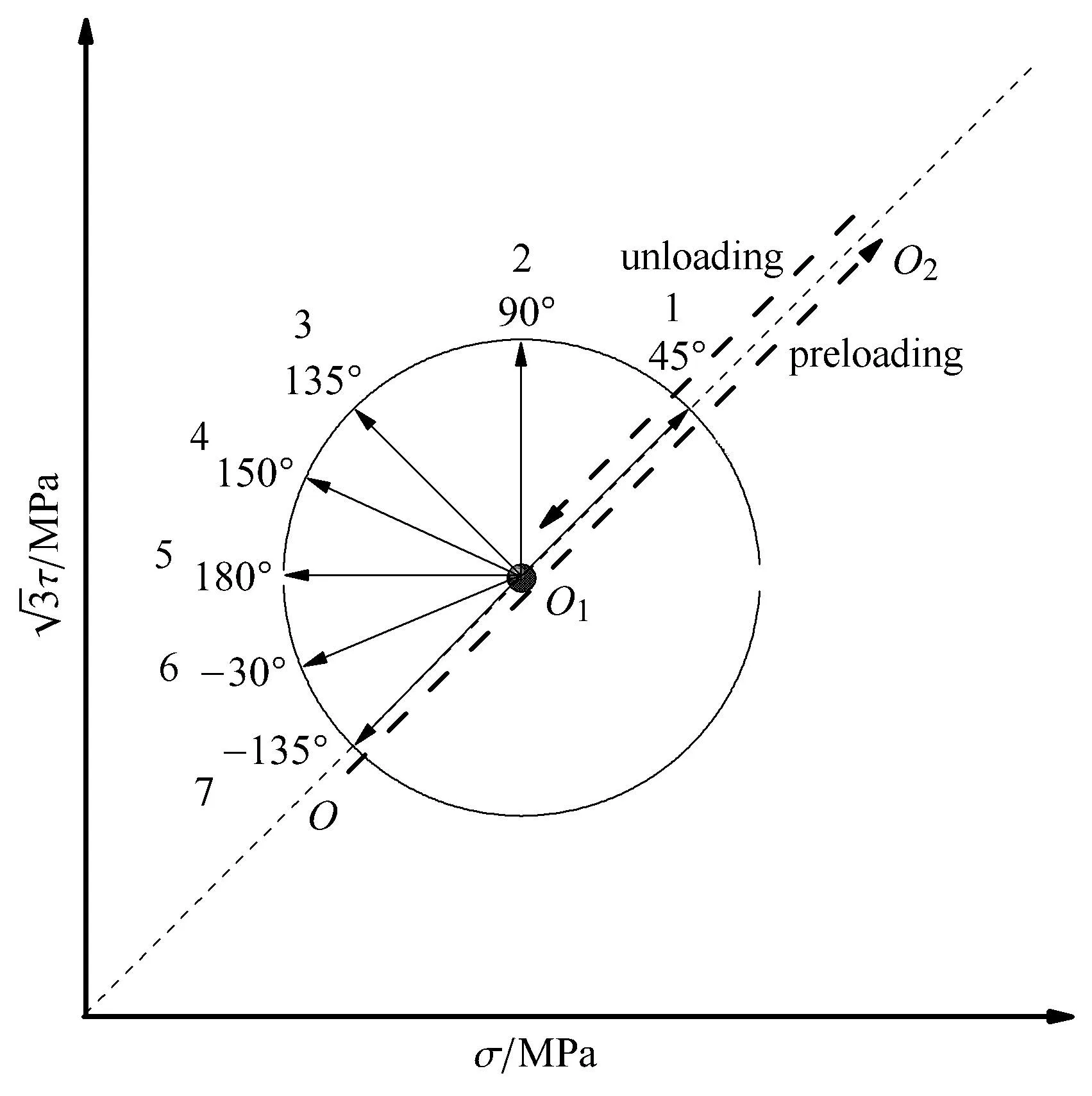

對指定方向施加預變形的后繼屈服面測試過程如圖4所示.圖中虛線O1O2方向是預加載變形方向,O,O1和O2點意義與圖3相同.當沿虛線O2O1方向卸載至O1點后,從O1點在圖示平面向任何方向加載都可能先經歷彈性過程然后進入塑性變形,因此用圖3方式可按指定平移應變測得相應路徑的屈服點.理論上,不同方向測點越多得到的屈服面信息越充分,但如只需勾畫出屈服面的特征就不需要很多測點.對單試樣法,后續測點測試結果會受先前測點累積變形的影響,測點必須很少.多試樣法則不受此限制.

圖4 測試后繼屈服面的加載路徑示意圖Fig.4 Schematicsof probing path for subsequentyield surface

為盡量減少測試過程額外產生的累積塑性應變,在單試樣法測試中指定平移應變越小越好.但液壓伺服試驗機根據信號反饋進行控制,微小抖動難以避免,該應變數值小于2×10-5就很難得到穩定的數據.多試樣法每個試樣不換方向加載測試,指定平移應變可根據試驗機測試精度和實際分析的需要設置.

2.2 測試數據與計算

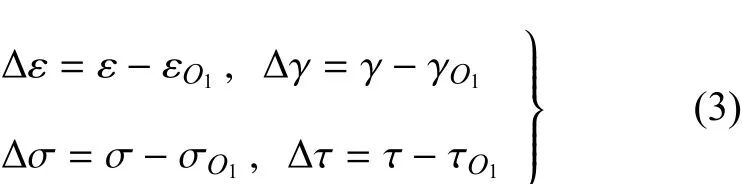

拉扭加載試驗可直接測得試樣的軸力F、扭矩T、標距段的伸長量?L和轉角θ,由于是小應變,實測軸向應力σ和切應力τ、軸向應變ε和剪切角應變γ按下式計算

式中,D和d分別是薄壁圓筒標距段的外直徑和內直徑,R和L為標距段截面的初始平均半徑和長度.等效應力σeq和相對于卸載點的等效殘余塑性應變按下式計算

式中,E和G分別是材料的彈性模量和剪切模量,以上應力和應變增量參照卸載點計算,即

對多試樣法εO1和γO1是不變的,對單試樣法則每測一個屈服點它們都有改變(盡管改變量可能很小);而無論單試樣或多試樣法σO1和τO1都不變.

3 模擬后繼屈服面測試的晶體塑性模型和方法

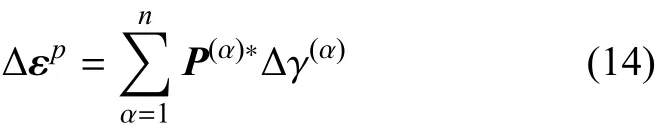

3.1 考慮Bauschinger效應的晶體塑性模型

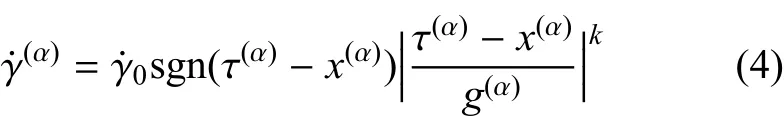

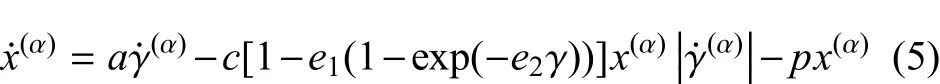

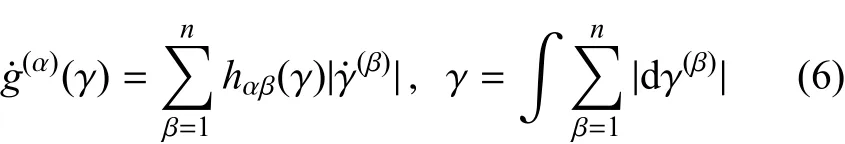

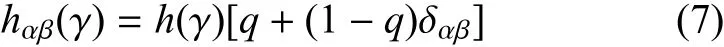

后繼屈服面的演化與Bauschinger效應強烈相關,材料的硬化模式既不是簡單的各向同性硬化也不是簡單的隨動硬化.要反映該復雜過程,需要采用能描述金屬基本變形機制的本構模型,因此采用改進的晶體塑性模型[1819]進行分析,并參照Feng等[24]的建議,在Hutchinson[25]提出的單晶體滑移分切應變演化規律的基礎上,借鑒Chaboche模型[26]增添了背應力的影響

式中,τ(α)和x(α)是單晶體第α滑移系的分解剪應力和相應的背應力,引入背應力是為了反映Bauschinger效應;g(α)定義描述α滑移系彈性范圍的標量函數;0為參考剪切應變率,是待定材料常數;k反映材料率相關性,為材料常數.背應力x(α)的演化借鑒了Walker[27]對材料非線性硬化描述的建議,用下式來描述[18-19]

式中,a是描述滑移系線性硬化的材料常數,c和p是反映非線性硬化特征的材料常數,e1和e2是反映非線性硬化飽和規律的材料常數.

標量函數g(α)的演化采用Pan和Rice[28]建議的公式計算

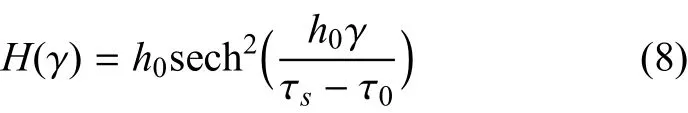

式中,hαβ(γ)是滑移面硬化模量.Hutchinson[29]建議該模量可按下式計算

式中,q是常數,Chang和Asaro[30]建議用下式計算

式中,h0是初始硬化率,τ0和τs則分別是初始和飽和的臨界分剪應力,它們都是材料常數.上述模型的所有參數的確定需通過試驗結合數值模擬試算得到.

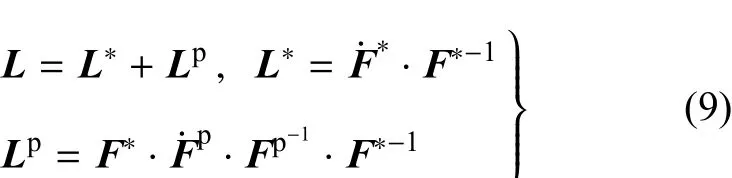

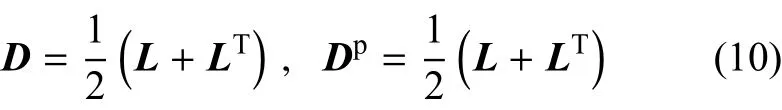

參照固定整體坐標系,材料中任一點的Euler速度梯度記為L,利用變形梯度張量的乘法分解(F?·Fp分解)它可分解為彈性和塑性兩個部分

式中,F?和Fp分別是變形梯度F的彈性和塑性部分,?和p分別是它們的物質導數.而Euler變形率和塑性變形率張量D和Dp分別按下式計算

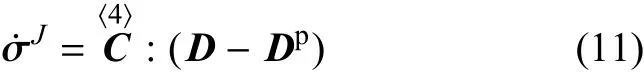

應力率與應變率關系為

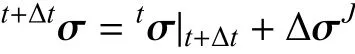

即

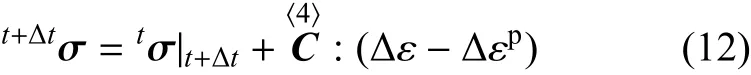

式中,Jaumann應力增量?σJ、對數應變增量?ε及其塑性分量δεp分別是張量率J,D和Dp從t到t+?t的積分.若記n(α)和m(α)分別為α滑移系所在滑移面的初始單位法向量和α滑移系初始方向單位向量,則有Schm id張量

計算過程中,Schm id張量是隨構形改變不斷轉動的.于是增量對數應變張量可按下式計算[10-12]

式中,?γ(α)由(α)積分得到.而Cauchy應力張量與α滑移系分切應力的關系由Schm id法則確定,即

作者已針對以上模型編制了ABAQUS軟件的用戶材料子程序UMAT,計算過程和算法參見文獻[16-17,19].

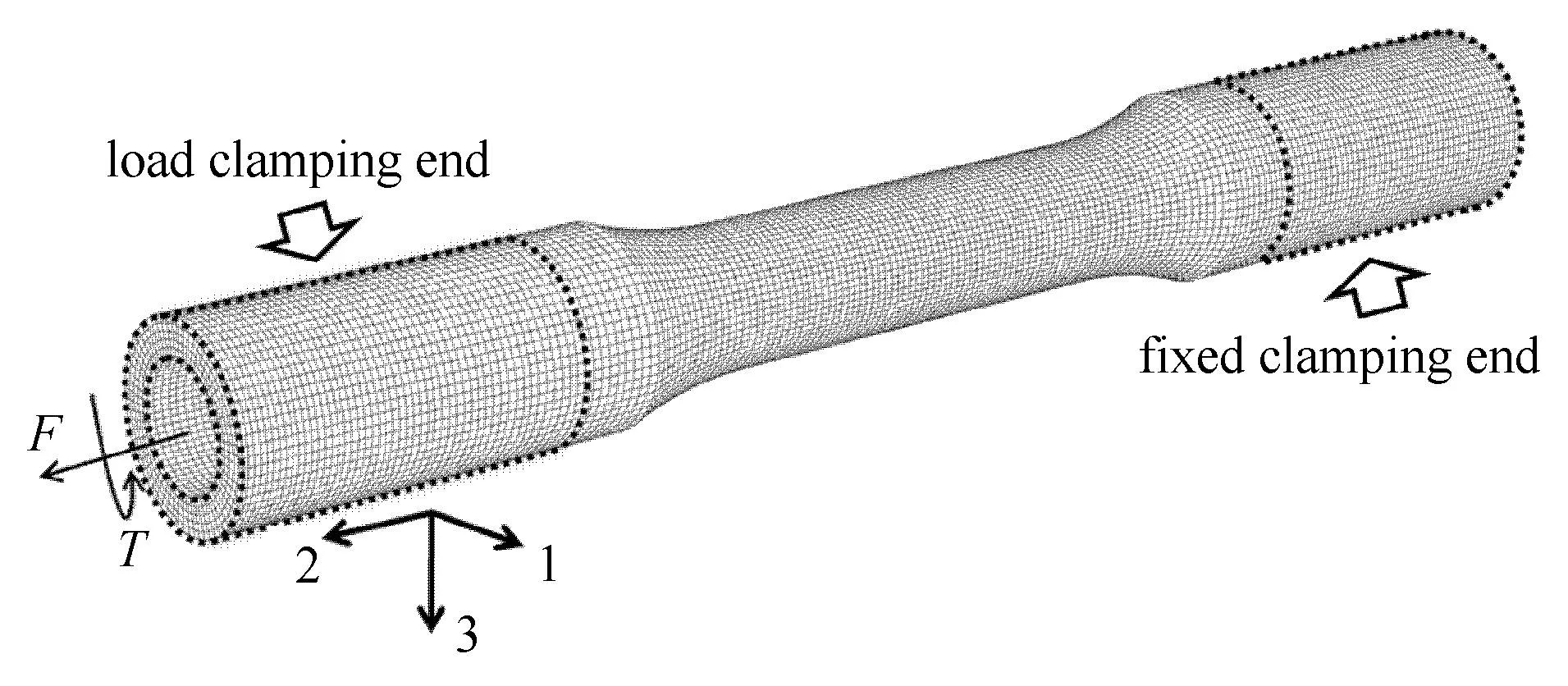

3.2 模擬試樣模型

計算采用與試樣幾何尺寸一致的薄壁圓管有限元模型,此模型包含了64640個單元(C3D8),77952個節點,如圖5所示.因銅晶體具有面心立方晶格結構和{111}〈110〉滑移系,為反映真實試樣多晶力學行為的特征,試樣模型每個單元都被賦予一個隨機取向.于是,按晶體塑性計算的試樣將能模擬多晶金屬的宏觀力學行為,而局部變形是不均勻的,這一現象與實測相符[31].模型中部25mm標距段設置兩個數據采集節點模擬實測的引伸計數據輸出,試樣的夾持通過模型兩端相應節點集邊界條件來實施,可模擬真實試驗過程的往復軸向拉壓、純扭和組合拉扭加載.計算過程中,模型能輸出軸力、扭矩、標距段軸向應變和角應變等數據,與真實試驗一致.模型通過耦合約束方式模擬試驗機的夾持和加載,約束區域見圖5中虛線標示部位.

圖5 試樣的有限元模型Fig.5 The FM modelof specimen

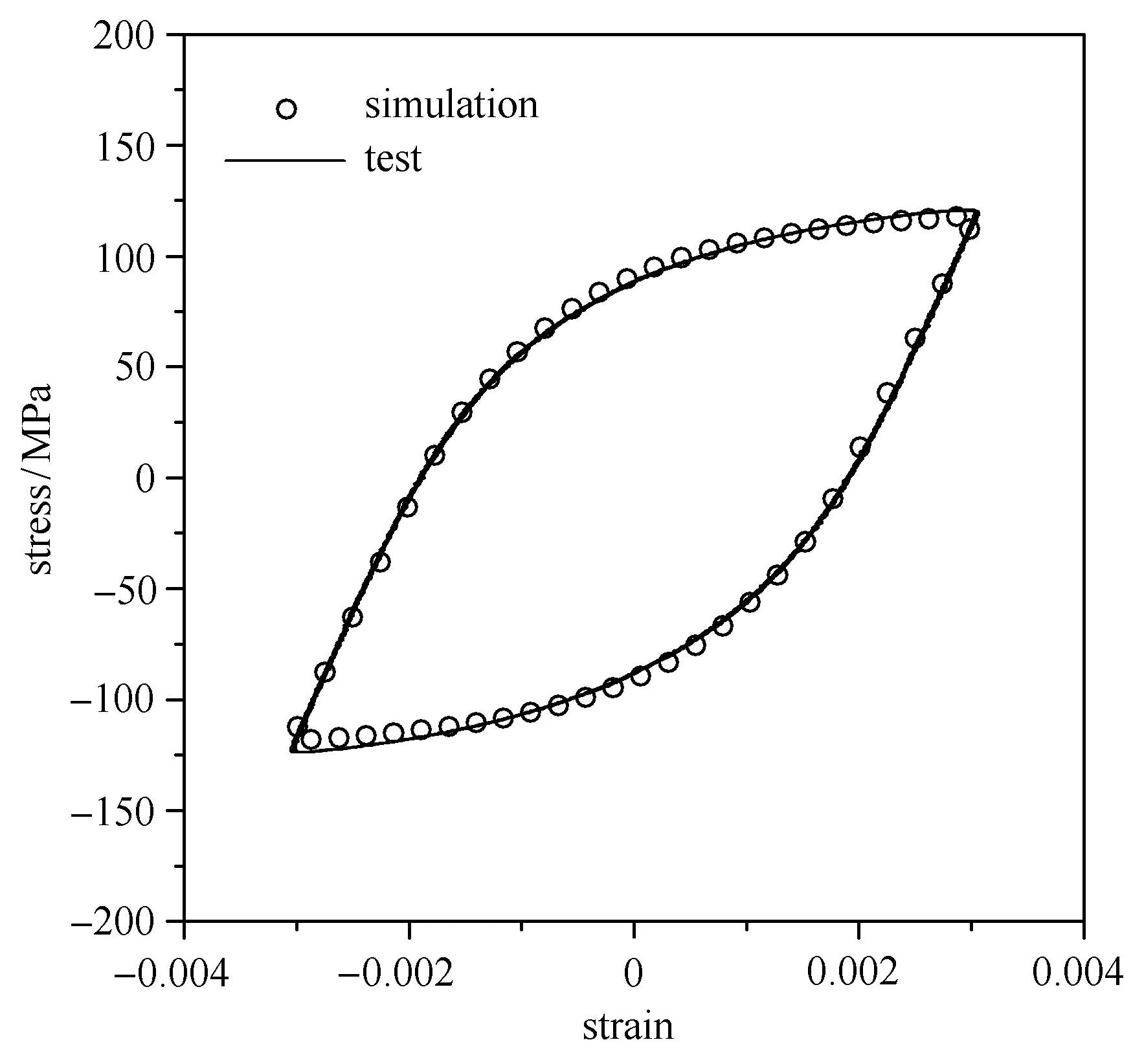

3.3 晶體塑性模型參數標定

參照圖6實測穩定循環滯回曲線,采用Zhang等[19,32]建議的方法對圖5模型通過數值模擬標定晶體塑性模型參數.考慮到測試屈服面時試樣加載變形范圍與穩定循環加載時不同,需將按循環變形標定參數再用單調拉伸曲線做一次修正.連同單晶銅彈性常數C11,C12和C44,所有模型參數列于表3.其中式(4)中兩個參數是事先設定的,0=0.001s-1,k=200.˙γ0對應變率相對不敏感,一般事先設定;而k取值200使得該式描述的變形接近于率無關.這是式(4)選用率相關函數形式的好處,它能合理描述滑移系的啟動,但又不必進行滑移系啟動的判斷.

圖6 用應變幅0.003的實測循環回線標定晶體塑性模型參數Fig.6 Calibration of crystalplasticitymodelparametersbased on experimentalhysteresis loopsatstrain amplitude0.003

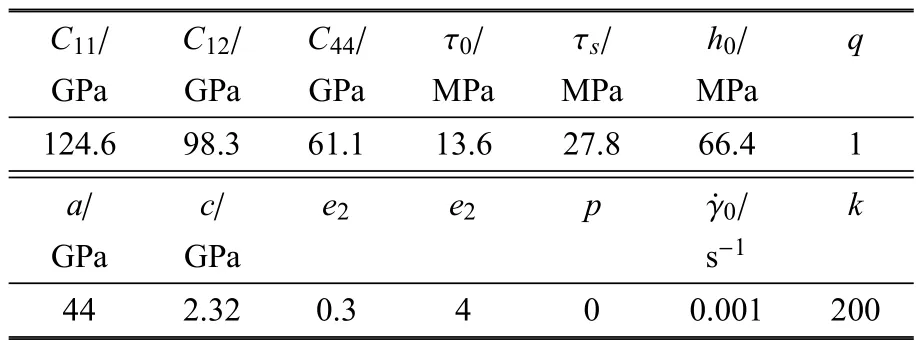

表3 T2銅單晶體材料參數Table 3 Thematerial constantsof single crystal copper

4 不同預變形下后繼屈服面的實測與晶體塑性數值模擬比較

考慮到代表性,本文對薄壁圓管試樣進行3種典型的預變形后繼屈服面實測和模擬實測,預變形值按等效應變計算都是1%,3種預變形模式分別是:預拉伸(ε=1%)、預扭轉和預組合拉扭

4.1 測試點數目對單試樣法測試的影響

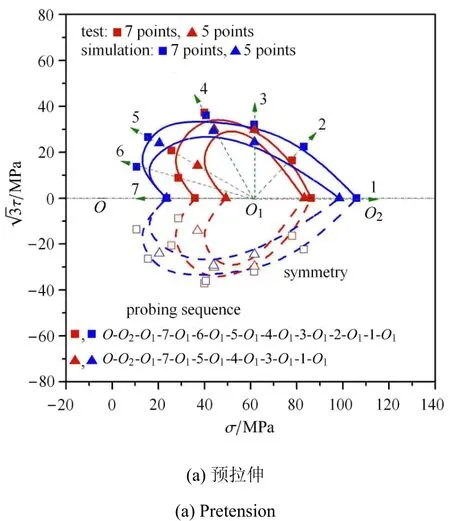

為討論屈服測試點數目的影響,對預拉伸、預扭轉和預組合拉扭等3種預變形的后繼屈服都分別按5個測試點和7個測試點進行后繼屈服面實測和模擬實測.

圖7 單試樣法不同測點數實測與模擬測試的后繼屈服面Fig.7 The testand simulated testsubsequentyield surfacewithrespect to di ff erentnumberofmeasuring pointsby single-specimenmethod

測試過程:先按指定的預加載路徑加載至設定的預變形(圖3和圖4的O2位置),卸載至指定卸載點(圖3和圖4的O1位置),然后測試預加載相反方向的第一個屈服點(5點方案的第5點,7點方案的第7點),再按倒數順序測試其他各屈服點,詳見圖7(a)~圖7(c).由于材料初始各向同性,可假設測得的后繼屈服面對稱于預加載方向延長線,因此這些測點都位于該對稱線一側.并將所測得的屈服點都對稱延拓到預變形延長線另一側,用相應的空心點和虛線表示,見圖7(a)~圖7(c).實測和模擬實測中,判定屈服均采用相同的指定平移應變且

圖7 單試樣法不同測點數實測與模擬測試的后繼屈服面(續)Fig.7 The testand simulated testsubsequentyield surfacewithrespect to di ff erentnumberofmeasuring pointsby single-specimenmethod(continued)

從圖7可以看出,經歷預拉伸變形的后繼屈服面的晶體塑性模擬結果與試驗結果相似(雖然在數值上有差異),這一點說明反映金屬多晶力學行為的計算模型能模擬真實的試驗過程.

考察不同預變形測點數的模擬結果與試驗結果,可知實測與模擬有共同規律:(1)測點多的屈服面比測點少的包圍面積大;(2)預加載相反方向的第一個后繼屈服點處有明顯的內凹.后繼屈服面描述的是材料當前的彈性區域,與測點數目無關.而上述實測與模擬結果都表明,單試樣法測點數目不同測得的屈服面有趨向性的差異,測點越多測得的彈性區域越大,顯然是不合理的.上述比較分析證實了模擬可解釋單試樣法前面測點會影響后續測點結果的原因,并可再現其過程.以上結果還表明,單試樣法實測和晶體塑性模擬同時都得出后繼屈服面有內凹的現象,而屈服面內凹違背經典塑性理論中Drucker公設推論,因此需要對此結果作進一步的分析.

圖8 單試樣法不同測點順序實測與模擬測試的后繼屈服面Fig.8 The testand simulated testsubsequentyield surfacewithrespect to di ff erentsequenceofmeasuring pointsby single-specimenmethod

4.2 測點順序對單試樣法測試的影響

上節結果從一個方面證實,單試樣法的后續測試點結果受前測試點塑性應變累積影響.從理論上來說,原因是Bauschinger效應的影響,金屬材料在一個方向的塑性變形會影響其他方向的屈服應力.對此須換個方式作進一步檢驗,通過改變測試順序觀察測試屈服面的形狀變化.采用上節7點方案但測試順序與上節相反,再用單試樣法對前面3種預變形后的后繼屈服面進行實測和模擬.判定屈服亦采用相同的指定平移應變,且所得實測和模擬實測結果見圖8(a)~圖8(c),從圖8可以看出,無論實測還是晶體塑性模擬,所得后繼屈服面的圖形相似.它們的反向測試與正向測試有同樣的系統趨向性差別:無論實測還是晶體塑性模型的模擬,反向測試的后繼屈服面都不再出現試驗預變形反方向內凹現象.

圖8 單試樣法不同測點順序實測與模擬測試的后繼屈服面(續)Fig.8 The testand simulated testsubsequentyield surfacewithrespect to di ff erentsequenceofmeasuring pointsby single-specimenmethod(continued)

由此可知,單試樣法實測與模擬結果相近,一方面證實了本文方法對薄壁圓管單試樣法測試后繼屈服面的晶體塑性模擬可以真實反映實測過程和結果,另一方面也反映出單試樣法測試后繼屈服面存在的問題.從正向、反向測試的系統差異來看,應用單試樣法測試后繼屈服面,不能肯定所得結果的正確性,也不能確定屈服面有無可能內凹.

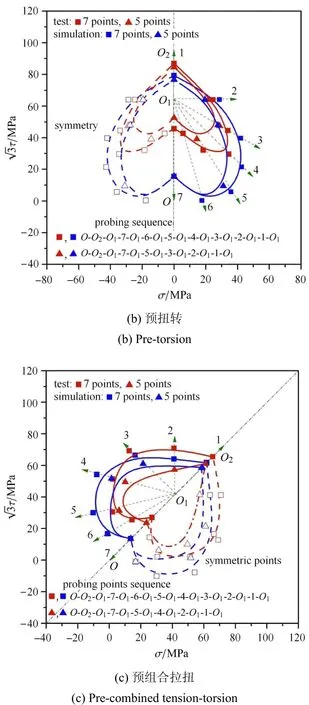

4.3 多試樣法測試的后繼屈服面

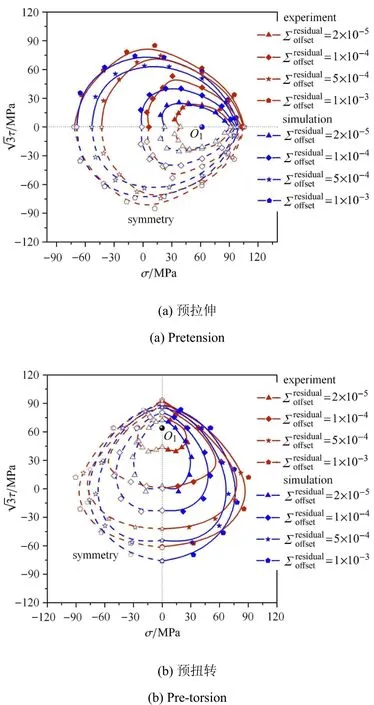

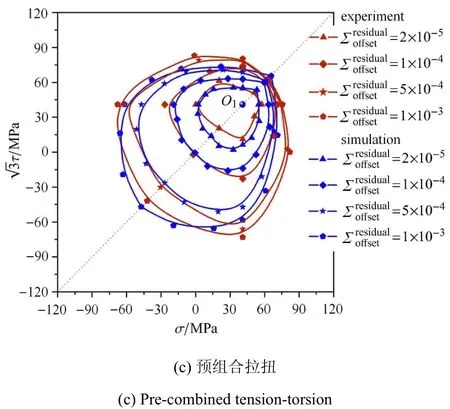

多試樣法每個試樣只在一個方向測試,它可按一系列指定平移應變測得相應的屈服應力,對測點數沒有限定要求,從而用多個試樣測得對應于不同指定平移應變的屈服面.圖9(a)~圖9(c)給出多試樣法測試拉伸、扭轉和組合拉扭3種預變形后繼屈服面的結果,每種預變形情形分別給出2×10-5,1×10-4,5×10-4和1×10-3指定平移應變的實測和晶體塑性模擬測試的后繼屈服面.

圖9 多試樣法實測與模擬測試的后繼屈服面Fig.9 The testand simulated testsubsequentyield surfaceby multiple-specimenmethod

圖9 多試樣法實測與模擬測試的后繼屈服面(續)Fig.9 The testand simulated testsubsequentyield surfaceby multiple-specimenmethod(continued)

從圖9可以看出,模擬與實際測試所得屈服面圖形相似.指定平移應變越大,測得的后繼屈服面尺寸越大(屈服點距離卸載點越遠),形狀也越趨于穩定.在預變形方向屈服應力受平移應變改變的影響較小,但屈服面曲率受到的影響較大,指定平移應變越小,屈服面的尖角越明顯.隨著平移應變增大,模擬與實際測試后繼屈服面差異逐漸減小.

在屈服面是否有內凹方面:對預拉伸和預扭轉變形,無論是實測還是模擬都在2×10-5指定平移應變對應的屈服面有明顯內凹,對應于1×10-4的也有可辨別的內凹,更大指定平移應變對應的屈服面不再有內凹.對預組合拉扭變形,無論平移應變大還是小,實測和模擬所得后繼屈服面都沒有內凹.

需要指出:對預拉伸和預扭轉,實測和模擬測試點數都是8個;對預組合拉扭變形,實測點數為8而模擬點數為14,由于多試樣法各點測試結果與其他測點無關,測點數目不同也不影響結果比較.從以上結果看,多試樣法測試出現內凹現象雖比單試樣法少,但在指定較小平移應變時仍存在.

5 討論與結論

用純銅薄壁圓管試樣,對經歷拉伸、扭轉和組合拉扭這3種預變形的后繼屈服面,用實測和晶體塑性模擬方法分別得到對應的結果.在此基礎上探討測試后繼屈服面的單試樣法和多試樣法的差異,同時檢驗作者先前改進和發展的晶體塑性模擬方法的有效性與合理性,進而對出現與經典塑性理論相悖的后繼屈服面內凹現象進行了分析.從不同方法不同預變形實測和模擬結果來看:(1)用薄壁圓管通過拉扭加載方式測得的后繼屈服面是可能內凹的.(2)單試樣法測得內凹不一定可信,因為受測試順序和先前測點塑性變形的影響,測試結果差異太大.(3)多試樣法實際測試測得內凹結果不能排除試樣差別造成數據波動導致,但數值模擬結果也出現內凹則可以排除試樣差異的原因,因為數值模擬的模型完全相同.(4)需要指出,屈服面外凸這一推論,是經典塑性理論由Drucker公設在均值材料基礎上得到的,對于實際材料的非均勻性和多晶材料塑性的特性并沒有考慮,同時薄壁圓管變形實際上還存在結構變形不均勻的因素,要搞清楚這些還需作進一步研究.

本文研究得到以下主要結論:

(1)對3種預變形后繼屈服面的薄壁圓管拉扭加載實測和晶體塑性模型的模擬,所得規律相同,驗證了晶體塑性模型及模擬方法的有效性和合理性.

(2)用薄壁圓管通過拉扭加載方式測試的后繼屈服面,可能出現內凹現象,這一點得到試驗和數值模擬的證實.

(3)單試樣法測試結果不僅要求指定平移應變必須很小,因受測點數目和測試順序的強烈影響,也很難判定單試樣法測試結果的有效性和合理性.

(4)若試驗材料的材質比較一致,多試樣法優于單試樣法.

1 Hu GJ,Huang SH,Lu DM,et al.Subsequent yielding of polycrystalline alum inum after cyclic tension-compression analyzed by experiments and simulations.International Journal of Solids and Structures,2015,56-57:142-153

2 Khan AS,Pandey A,Stoughton T.Evolution of subsequent yield surfaces and elastic constantsw ith finit plastic deformation.Part III:Yield surface in tension-tension stress space(A l 6061-T 6511 and annealed 1100 A l).International Journal of Plasticity,2010,26(10):1432-1441

3 Phillips A,Tang JL.The e ff ectof loading path on the yield surface at elevated temperature.International Journal ofSolids and Structures,1972,8:464-474

4 Sung SJ,Liu LW,Hong HK,et al.Evolution of yield surface in the 2D and 3D stress spaces.International Journal of Solids and Structures,2011,48:1054-1069

5胡桂娟,劉貴龍,蘇瑩等.金屬的后繼屈服面研究——單試樣與多試樣測試.固體力學學報,2014,35(3):249-258(Hu Guijuan,Liu Guilong,Su Ying,et al.Study on subsequent yield surfaces tested by using single andmultiple specimen.Acta Solida Mechan-ica Sinica,2014,35(3):249-258(in Chinese))

6 Francois M.A plasticity model w ith yield surface distortion for non proportional loading.International JournalofPlasticity,2001,17(5):703-717

7 Zhang MJ,Ben′?tez JM,Mont′ans FJ.Capturing yield surfaceevolution w ith amultilinear anisotropic kinematic hardeningmodel.International JournalofSolidsand Structures,2016,81:329-336

8 Clausmeyer T,Svendsen B.Comparison of two models for anisotropic hardening and yield surfaceevolution in bcc sheetsteels.European JournalofMechanics A/Solids,2015,54:120-131

9 Hamm iY,Stone TW,PaliwalB,etal.Smooth yield surfaceconstitutivemodeling forgranularmaterials.ASME JournalofEngineering Materialsand Technology,2017,139(1):011010

10 HillR,Rice JR.Constitutiveanalysisof elastic-plastic crystalatarbitrary strain.JournalofMechanicsand PhysicsofSolids,1972,20:401-413

11 Asaro RJ,Rice JR.Strain localization in ductile single crystals.JournalofMechanicsand Physics ofSolids,1977 25:309-338

12 Needleman A,Asaro RJ,Lemonds J,etal.Finite elementanalysis of crystalline solids.ComputerMethods in Applied Mechanics and Engineering,1985,52:689-708

13 Sarma G,Zacharia G.Integration algorithm formodeling the elastoviscoplastic responseof polycrystallinematerials.JournalofMechanicsand PhysicsofSolids,1999,47:1219-1238

14 KalidindiSR,Schoenfeld SE.On the prediction of yield surfacesby the crystalplasticitymodels for fcc polycrystals.Materials Science and Engineering A,2000,293:120-129

15付強,劉芳,張晶等.一種基于物理機制的后繼屈服面演化模型.力學學報,2010,42(5):880-888(Fu Qiang,Liu Fang,Zhang Jing,etal.A physicallymotivatedmodel for the evolution of subsequent yield surface.Chinese JournalofTheoreticaland Applied Mechanics,2010,42(5):880-888(in Chinese))

16張克實.多晶體變形、應力的不均勻性及宏觀響應.力學學報,2004,36(6):714-723(Zhang Keshi.M icroscopic heterogeneity and macroscopicmechanicalbehaviorofapolycrystallinematerial.Chinese JournalofTheoreticaland Applied Mechanics,2004,36,714-723(in Chinese))

17 Zhang KS,Wu MS,Feng R.Simulation ofmicro plasticity induced deformation in uniaxially strained ceram ics by 3-D Voronoi polycrystalmodeling.International JournalofPlasticity,2005,21:801-834

18張克實,石艷柯,許凌波等.對稱拉壓循環下金屬屈服硬化的各向異性與細觀變形轉動的不均勻性.金屬學報,2011,10(47):1292-1300(Zhang Keshi,ShiYanke,Xu Linbo,etal.Anisotropy ofyielding/hardening andm icro inhomogeneity of deform ing/rotating for a polycrystallinemetal under cyclic tension-compression.Acta Metallurgica Sinica,2011,10(47):1292-1300(in Chinese))

19 Zhang KS,Shi YK,Ju JW.Grain-level statistical plasticity analysison strain cycle fatigue of a FCCmetal.Mechanics ofMaterials,2013,64:76-90

20 Soyarslan C,K lusemann B,Bargmann S.Thee ff ectof yield surface curvature change by cross hardening on form ing lim it diagrams of sheets.International Journal ofMechanical Sciences,2016,117:53-66

21 Rokhgireh H,NayebiA,Chaboche JL.Application ofa new distortionalyield surfacemodel in cyclic uniaxialandmultiaxial loading.International JournalofSolidsand Structures,2017,110-111:219-238

22 Rokhgireh H,NayebiA.Modeling of non-proportional cyclic loading w ith a simple yield surface distortion.Mechanics Research Communications,2016,72:87-92

23張健,趙桂平,盧天健.閉孔泡沫鋁的多軸唯象受壓本構參數,力學學報,2015,47(4):651-663(Zhang Jian,ZhaoGuiping,Lu Tianjian.Multiaxialphenomenologicalcompressibleconstitutiveparameters for closed-cellalum inum foams.Chinese JournalofTheoreticaland Applied Mechanics,2015,47(4):651-663(in Chinese))

24 Feng L,Zhang G,Zhang KS.Discussionof cyclic plasticity and viscoplasticity of single crystal nickel-based superalloy in large strain analysis:Comparison of anisotropicmacroscopicmodel and crystallographicmodel.International Journal ofMechanical Science,2004,46:1157-1171

25 Hutchinson JW.Bounds and self-consistent estimates for creep of polycrystallinematerials.Proceedingsofthe Royal Society ofLondon,1976,A348:101-127

26 Chaboche JL.On somemodification ofkinematichardening to improve the description of ratchetting e ff ects.International Journalof Plasticity,1991,7:661-678

27 WalkerKP.Research and developmentprogram fornon-linearstructuralmodelingw ith advanced time-temperature dependentconstitutive relationships.ReportPWA-5700-50,1981,NASA CR-165533

28 Pan J,Rice JR.Rate sensitivity of plastic fl w and implications for yield-surface vertices.International Journal of Solids and Structures,1983,19:973-987

29 Hutchinson JW.Elastic-plastic behaviour of polycrystallinemetals and composites.Proceedingsofthe Royal Society ofLondon,1970,A319:247-272

30 Chang YW,Asaro RJ.An experimental study of shear localization in aluminum-copper single crystals.Acta Metallurgica,1981,29:241-257

31戴云彤,陳振寧,朱飛鵬等.小尺寸低碳鋼試件呂德斯效應的三維數字圖像相關測量.力學學報,2015,47(1):119-126(DaiYuntong,Chen Zhenning,Zhu Feipeng,etal.Measurementof L¨uders band in small size low carbon steel specimen by 3D digital image correlationmethod.Chinese JournalofTheoreticaland AppliedMechanics,2015,47(1):119-126(in Chinese))

32 Zhang KS,Ju JW,Li Z,et al.M icromechanics based fatigue life prediction of a polycrystallinemetalapplying crystalplasticity.MechanicsofMaterials,2015,85:16-37

MEASURING SUBSEQUENT YIELD SURFACEOF PURECOPPER BY CRYSTAL PLASTICITY SIMULATION1)

Zhang Keshi2)Huang Shihong Liu Guilong Lu Dam in

(Key Lab ofDisaster Preventand StructuralSafety ofMinistry ofEducation,GuangxiKey Lab Disaster Preventand Engineering Safety,College ofCivil Engineering and Architecture,GuangxiUniversity,Nanning 530004,China)

W ith themethods of single-specimen and multiple-specimen,the subsequent yield surfaces of the copper underwent tension,torsion and combined tension torsion pre-deformation respectively are studied by crystal plasticity simulation comparingw ith the real testemploying thin-walled tubular specimens.Not the variancesofmeasured subsequentyield surfacebutalso thephenomenaof subsequentyield surfaceappearing concavearediscussed underconsidering di ff erent conditions,including di ff erent pre-deformation,the number of probing point,the test sequence of the probing points,and the specifie o ff set strain,etc.On this basis,the rationality and validity of the twomethods for subsequent yield testing are compared.The simulationsprobing yield surfaceare conducted using the FEmodelof thin-walled tubular specimen,in which the crystal lattice orientation for each element is arranged random ly,associated w ith amodifie crystalplasticity constitutivemodel thatisable to reflectin theBauschingere ff ect formaterialunder reversed loading,so that the deformation characteristic of polycrystal can be exhibited.The loading procedure ofmodeling test is designed as same as the real test.The investigated results show that:(1)the proposed simulationmethod can reproduce the real testprocedure,the simulated subsequentyield phenomenaare found fairly consistentw ith thatobserved in actualexperimentalmeasurements,which confirme the rationality and validity of themethod;(2)both the simulated and real tests show that the subsequentyield surfacemeasured by using the thin-walled tube under combination of tension-torsion loadmay be concave,and the result tested by the single specimenmethod ismore obvious in yield surface concave nomatter for simulated or real test;(3)if the testmaterial is fairly consistent in quality,themultiple-specimenmethod should bemore reasonable than the single-specimenmethod for subsequentyield surface test.

copper,subsequentyield,concave,crystalplasticity,testand simulation

O344.1

A

10.6052/0459-1879-17-074

2017-03-08收稿,2017-05-18錄用,2017-05-19網絡版發表.

1)國家自然科學基金(11472085,11272094,11632007)、廣西科技廳項目(桂科合1599005-2-5)和廣西區優秀博士學位論文培育項目(YCBZ2015008)資助.

2)張克實,教授,主要研究方向:金屬塑性與損傷.E-mail:zhangks@gxu.edu.cn

張克實,黃世鴻,劉貴龍,陸大敏.純銅后繼屈服面的測試與晶體塑性模型模擬.力學學報,2017,49(4):870-879

Zhang Keshi,Huang Shihong,Liu Guilong,Lu Dam in.Measuring subsequentyield surfaceof pure copperby crystalplasticity simulation.Chinese JournalofTheoreticaland Applied Mechanics,2017,49(4):870-879