某車載通信設備的抗振優化設計

李崧,黃巍,劉平,張云

(中國電子科技集團第三十研究所,四川成都,610041)

某車載通信設備的抗振優化設計

李崧,黃巍,劉平,張云

(中國電子科技集團第三十研究所,四川成都,610041)

本文通過金相切片分析法查找到印制板線路的物理斷裂處,從振動仿真和機理分析得出印制板線路斷裂是由于其在使用環境中受到交變應力的長期作用產生的疲勞破壞。對該車載通信設備進行加速度測試試驗,表明故障印制板存在共振放大的現象,并從抑制共振放大量級的角度提出了兩種優化設計方案,最后通過依靠仿真和試驗驗證了方案的可行性,電路板共振放大量級大幅衰減,效果顯著。

BGA封裝;印制線斷裂;可靠性;疲勞破壞;振動放大;結構優化

0 引言

某裝甲車載通訊設備在整機無減振措施的情況下,通過位于外殼四角處的四顆固定螺栓將設備直接安裝于履帶式裝甲車的車艙內壁,經過長時間高頻次的隨車訓練行駛后,個別設備內部某印制板上BGA芯片焊盤處的印制板線出現了斷裂的情況,導致設備工作故障。

通過機理分析、仿真分析以及試驗驗證等手段對印制板線斷裂的原因進行了深入分析,再從技術措施角度提出了兩種具體的優化設計方案,并通過仿真分析和試驗驗證分別得出實施兩種方案后的優化效果。

1 故障現象與故障定位

設備設計人員根據故障樹對各個可能的故障原因進行了逐一排查,最終將故障原因定位于設備內部某印制板上BGA芯片的功能異常所致。通過采用立體顯微鏡和金相顯微鏡對BGA芯片各管腳相連的印制板線進行金相切片分析,發現BGA芯片A2焊盤與印制板通孔相連的印制線出現了裂縫,該裂縫由焊料根部逐漸向下延伸至下方印制線,最終造成印制線貫穿性斷裂。裂縫情況如圖1、圖2所示。印制板線開裂的形成原因疑似與裂縫所在區域在設備的使用過程中受到了較大應力有關。

圖1 印制線與焊料的斷裂處(垂直視圖)

圖2 印制線與焊料的斷裂處(水平視圖)

2 振動環境仿真與故障機理

2.1 振動環境仿真模擬

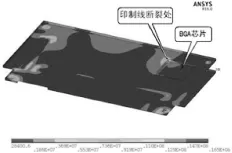

根據設備的整機結構設計方案,利用力學分析軟件Ansys建立了整機的三維幾何模型,并按照GJB1032環境應力篩選試驗條件,對設備進行振動仿真模擬計算,通過計算結果得出研究目標的最大位移(振幅)和應力值,了解印制板線斷裂區域在振動試驗頻域內(20Hz~2000Hz)的詳細振動情況(僅顯示機內目標印制板卡的計算結果分布圖,后同)。

圖3 設備內各印制板最大位移分布圖

圖4 故障印制板的應力分布圖

圖5 BGA芯片應力分布圖

仿真模擬計算結果顯示:

(1)印制板線斷裂位置處于故障印制板的位移(振幅)放大區域,如圖3。

(2)BGA芯片的A2焊盤位置也處于故障印制板上應力較為集中的區域,如圖4。

(3)BGA芯片上的最大應力值發生在A2焊盤的附近位置,應力值為14.6MPa,如圖5。

根據仿真計算結果可知,印制線斷裂處與A2焊盤均處于振幅放大和應力集中區域,且A2焊盤是BGA芯片上應力最大的位置。另外,A2焊盤處的最大應力值為14.6MPa,小于BGA封裝無鉛焊料的屈服強度(54Mpa),也遠小于印制線材料純銅的屈服強度(187Mpa)[1],從理論上分析,瞬態應力不會對焊盤或印制線造成破壞,疲勞破壞的可能性更大。

2.2 斷裂機理

裝甲車輛在訓練行駛時,車內裝載的電子設備會持續處于復雜的振動環境之中,此時由車輛振動產生的外界能量激勵通過機殼傳遞到印制板,印制板會在振動激勵的方向上發生相應的往復運動,此時印制板本身和印制板上的電裝器件都會承受不同程度的交變應力(也稱循環應力)。根據材料力學理論可知,任何材料在受到多次重復的交變應力(循環應力)作用后,即便使是應力值低于材料的屈服極限,經過一段時間的作用后,最終也會導致疲勞破壞,交變應力下材料的累積塑性變形是疲勞破壞的主要原因。

由交變應力引起的疲勞失效與靜應力引發的強度失效有兩個明顯區別。

(1)疲勞破壞是材料在工作應力在遠低于強度極限甚至低于屈服極限的情況下突然發生的斷裂,往往具有突發性。

(2)即使是塑性性能很好的材料在疲勞破壞時也成脆性斷裂,斷裂前可能無明顯的塑性變形。

從振動仿真計算和金相切片分析得知,焊點是在所受交變應力低于無鉛焊料屈服強度情況下發生了斷裂現象;其次,采用純銅這種塑性性能很好的金屬材料制造的印制線也發生了斷裂現象。以上兩點都很符合疲勞破壞的兩個特征,印證了故障板卡的物理斷裂是由于疲勞破壞引起的。另外從振動仿真結果來看,故障板卡的振幅放大區域疑似有共振現象產生(后文將通過實測故障區域的加速度值確定是否存在共振現象)。如果板卡在振動中產生了共振現象,共振區的振幅、應力、加速度等物理參數都會產生數倍甚至一個數量級以上的放大。由于BGA芯片最外圍拐角處的A2焊點的等效應力最大,本身即為危險焊點,在交變應力放大后的反復作用下,A2焊點和相連印制線產生疲勞破壞的過程將會加快,更易造成板卡的物理失效。

2.3 加速度實測試驗

為了進一步分析故障板卡是否存在共振現象,我們對印制線斷裂區域進行了加速度實測試驗,根據輸入的振動激勵加速度值和加速度傳感器測得的加速度值進行對比確認。小型加速度傳感器固定于A2腳附近的印制板板面,如圖6所示。

圖6 加速度傳感器在故障印制板上的布置圖

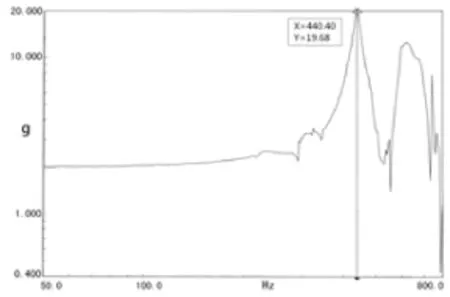

參考裝甲車行駛的典型振動頻率(50Hz~500Hz),本次振動試驗的測試頻域設定為更寬的50Hz~1000Hz,采用正弦掃頻的振動方式。振動輸入的基準加速度設定為2g。測試結果如圖7所示。

圖7 加速度實測曲線圖

根據加速度曲線圖可知,從300Hz加速度開始呈現逐漸放大的趨勢,到440.40Hz時達到峰值19.68g,此頻率點的加速度值放大了接近10倍,證明故障板卡在裝甲車行駛振動頻率范圍內確實存在共振現象,加劇了交變應力對印制線的疲勞破壞程度。

3 優化改進方案

由于在現實工程設計中,振動激勵1:1傳遞的理想剛性連接是幾乎不存在的。因此,我們結合故障機理提出一種優化改進的思路,即通過簡單易行的設計方案大幅減小故障板卡在振動環境中的共振放大量級,使故障區域印制線和焊盤受到的交變應力、加速度和振幅都同步明顯減弱,從而達到提高故障區域印制線疲勞壽命的目的。

結合該設備的機內結構設計方案和在裝甲車內的實際安裝情況,我們分別采用了兩種具體的改進方案以達到減小共振放大程度的目的。

方案一:在故障板卡共振較嚴重的區域內增加一個固定約束孔,提高該區域的剛度,減小焊點動態變形量,對共振放大程度起到一定的抑制作用。

方案二:在設備外殼的四只安裝耳上分別增加一副橡膠減振墊,提升設備整體的阻尼比值,起到緩沖隔振作用。如圖8。

圖8 優化方案二改進示意圖

4 優化改進效果驗證

4.1 振動仿真計算結果

我們根據兩種優化方案分別對幾何模型進行了修改調整,并重新進行了仿真計算。

采用優化方案一的仿真驗證結果:

圖9 故障印制板的應力分布圖(方案一)

圖10 BGA芯片應力分布圖(方案一)

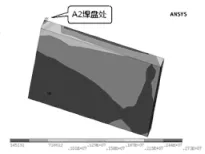

采用優化方案二的仿真驗證結果:

圖11 故障印制板的應力分布圖(方案二)

圖12 BGA芯片應力分布圖(方案二)

仿真計算結果顯示,采用兩種優化方案BGA芯片的最大應力值(即芯片A2腳處)都有明顯的大幅下降,詳見表1。

表1 采用優化方案后的仿真計算結果

4.2 加速度實測驗證

我們根據兩種優化方案分別對兩臺測試樣機進行了設計整改,在達到優化方案的要求后重新做了加速度實測試驗。

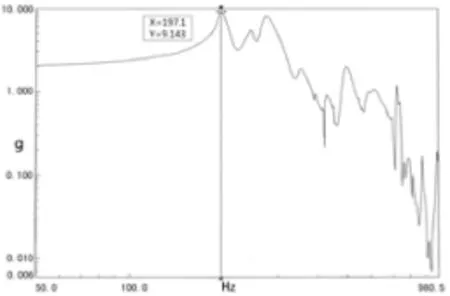

采用優化方案一的加速度實測結果:

圖13 加速度實測曲線圖(方案一)

采用優化方案二的加速度實測結果:

圖14 加速度實測曲線圖(方案二)

加速度實測結果顯示,采用兩種優化方案后BGA芯片A2腳附近區域的加速度峰值也有了顯著降低(詳見表2),說明共振放大的程度得到了有效的抑制。

表2 采用優化方案后的加速度實測結果

5 結論

通過采用振動仿真計算和試驗測試兩種技術手段證明,兩種優化改進方案均對故障印制板在使用環境中產生的共振放大起到了顯著的抑制效果,但在對故障處疲勞壽命延長的量化評估上還需進一步研究驗證。對于處于惡劣振動環境中使用的裝甲車載設備,應該在設計方案完成初期引入振動的模態分析、仿真計算等輔助設計手段,了解產品在振動可靠性方面是否存在薄弱環節,再進行有針對性的優化改進。比如,對于印制板在實際使用環境中的參考振動頻率范圍內存在共振的情況,可以通過增加印制板厚度,優化固定安裝孔數量、間距等提高印制板整體剛度的方法,將其固有頻率提升到振動參考頻率范圍以外,最大程度的避免共振的產生。也可以在易于實施的前提下,對設備整體或者對局部進行設計減振設計,降低在共振發生時產生的應力放大程度,延長振動薄弱處的疲勞壽命。另外,考慮到BGA這類微電子封裝器件在振動可靠性方面的先天不足,從生產工藝的角度也應采取相應的處理辦法。如在BGA芯片完成貼裝后選擇適合的固化膠沿四周灌封加固,降低焊點所受應力延長疲勞壽命。

[1]邱宣懷.機械設計[M].北京:高等教育出版社,1997.

[2]王健石.工業材料實用手冊[M].北京:中國標準出版社,2003.

[3]嚴煥斌,吳兆華.隨機振動載荷下混裝組件焊點的可靠性分析[J].機械工程與自動化,2014,187(6),142-144.

Anti-vibration Optimization Design of a Vehicle Communication Equipment

Li Song,Huang Wei,Liu Ping,Zhang Yun

(The 30th Research Institute of CETC,Chengdu Sichuan,610041)

In this paper, the physical fracture of the printed circuit board is found by the micro-section inspection method From the vibration simulation and the mechanism analysis, the fracture of the printed circuit board is due to the fatigue failure caused by the long-term effect of alternating stress in the environment. The acceleration experiment of the vehicle communication equipment shows that there is resonance amplification phenomenon in the faulty printed circuit board And two optimized design schemes are proposed from the viewpoint of suppressing the magnitude of resonance amplification Finally, the feasibility of the schemes is verified by the simulations and experiments Simulation and experimental results indicate that the resonant amplification of the printed circuit board is greatly attenuated, and the effect is significant

Ball grid array package;PCB line break; Reliability;Fatigue damage;Vibration amplification;Structure optimizing

李崧(1980—),男,工程師,主要研究方向為軍用電子裝備結構設計。

黃巍(1982—),男,工程師,主要研究方向為軍用電子裝備結構設計。

劉平 (1981-),男,工程師,主要研究方向為軍用電子裝備結構設計。

張云(1975-),男,高級工程師,主要研究方向為結構力學仿真設計。